Система и способ монтажа и фиксации накладки дискового тормоза

Иллюстрации

Показать всеИзобретение относится к области автомобилестроения. Тормозная накладка содержит опорную плиту, имеющую на каждой своей боковой стороне фиксирующий элемент и облицовочный материал. Ширина и толщина каждого указанного бокового фиксирующего элемента позволяют вставить тормозную накладку радиально через отверстие в тормозном суппорте в радиально ориентированный приемный элемент на держателе тормозного суппорта, примыкающий сбоку к отверстию тормозного суппорта дальше от тормозного диска. Высота, ширина и толщина каждого указанного бокового фиксирующего элемента позволяют радиально вставить тормозную накладку через отверстие в суппорте с последующим смещением к тормозному диску и зацеплением с по меньшей мере одним боковым приемным элементом на держателе тормозного суппорта. Достигается предотвращение нежелательного поворота и/или вибрации тормозной накладки в ее держателе. 13 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к дисковым тормозам для транспортных средств и, в частности, к системе и способу монтажа, удаления и фиксации тормозных накладок в дисковых тормозах, таких как дисковые тормозы с пневматическим приводом, используемые на грузовых транспортных средствах.

Уровень техники

Дисковые тормозы с пневматическим приводом претерпевали разработку и использование на грузовых транспортных средствах по меньшей мере с 1970-х годов, и начали заменять тормозы барабанного типа благодаря преимуществам в таких областях, как охлаждение, сопротивление потере первоначальных свойств и пригодность к эксплуатации. В публикации немецкого патента DE 40 32 886 A1, и, в особенности, на фиг. 1 данного документа раскрыт пример такого пневматического дискового тормоза. В данной конструкции пневматическая камера мембраны (пневматический привод) прикреплена к задней поверхности корпуса суппорта дискового тормоза, и прилагает усилие срабатывания тормоза через линейный шток привода к рычагу привода тормоза в суппорте. Рычаг приводного механизма тормоза, в свою очередь, преобразует и увеличивает усилие, прилагаемое штоком приводного механизма к одному или большему количеству стержней, которые прижимают тормозные накладки к диску или ротору тормоза. Термины «тормозной диск», «ротор» и «тормозной ротор» используются здесь как взаимозаменяемые.

Как показано на фиг. 1 документа DE 40 32 886 A1, приводной механизм расположен внутри тормозного суппорта, в большей части, поскольку ободья колес грузовых транспортных средств имеют такой размер, чтобы лишь обеспечивать соответствующий зазор для тормозов барабанного типа, исторически применяемых на таких транспортных средствах. Из-за того, что получающееся огибающее пространство между колесом и его осью ограничено, приводной механизм должен быть расположен в промежутке рядом с колесом. По той же причине тормозные накладки должны быть выполнены таким образом, чтобы соответствовать ограниченному доступному радиальному промежутку и, соответственно, обычно располагаются и фиксируются на одном из тормозных суппортов или несущем элементе/держателе тормозного суппорта, используя поперечные оси подвески и/или используя металлические пластинчатые пружины, расположенные над наружным радиусом тормозных накладок. Тормозные накладки также удерживаются, путем фиксации тормозных накладок между монтажной рамой суппорта и частью тормозного суппорта, которая охватывает тормозной диск. (Как понятно специалисту в данной области, такая же функция поддержки тормозной накладки может быть обеспечена несущим элементом/держателем тормозного суппорта, предназначенным для поддержки тормозных накладок, или несущим элементом тормозной накладки, который отделен от монтажной конструкции суппорта. Для удобства в настоящем описании термины "несущий элемент суппорта», «держатель суппорта» и «несущий элемент тормозной накладки» могут быть взаимозаменяемыми, без намерения ограничить опорную конструкцию тормозной накладки какой-либо конкретной несущей конструкцией тормозной накладки и тормозного суппорта).

Традиционные пневматические дисковые тормозы грузовых транспортных средств обычно требуют установки вспомогательных механизмов фиксации тормозной накладки и/или использования самого тормозного суппорта для фиксации тормозных накладок во время эксплуатации. Оба эти подхода и, в частности, использование тормозного суппорта в качестве средств фиксации, требует разборки механизма фиксации накладки и/или удаления тормозного суппорта, чтобы заменить изношенные тормозные накладки и установить новые тормозные накладки. В результате замена тормозной накладки в предшествующих конструкциях дискового тормоза с пневматическим приводом была трудоемким и, следовательно, дорогостоящим процессом.

Еще одной проблемой с тормозными накладками предшествующего уровня является тенденция тормозных колодок к повороту и/или вибрации во время работы тормоза. Как показано на фиг. 6, когда тормозная накладка 101 прижата к трущейся поверхности тормозного диска (не показано), который вращается в направлении DR, вращение тормозного диска вызывает перемещение и силы реакции между тормозной накладкой 101 и смежными с ней опорными поверхностями держателя (не показано для ясности). В особенности, на передней кромке 102 тормозной накладки, тормозная накладка стремится перемещаться вверх, в направлении LU, в ответ на силы трения вдоль поверхности тормозной накладки (показано здесь стрелками по поверхности тормозной накладки 101). На задней кромке 103 тормозной накладки тормозная накладка стремится перемещаться вниз в направлении TD. Однако поскольку тормозная накладка 101 ограничена смежными опорными поверхностями держателя, полным перемещением тормозной накладки является, главным образом, поворот вокруг оси, параллельной оси вращения тормозного диска. Это перемещение может быть односторонним во время торможения, или может проявляться как умеренные до сильных колебания тормозной накладки в ее держателе, значительно увеличивающие износ примыкающей тормозной накладки и опорных поверхностей.

Для предотвращения нежелательного поворота и/или вибраций тормозной накладки в ее держателе (например, поворота вокруг направления торможения), опорный щит тормозной накладки и примыкающие выступы монтажного кронштейна, поддерживающего тормозные накладки в направлении вдоль окружности, требуют относительно большой радиальной высоты, чтобы минимизировать величину поворота тормозной накладки, до того как угол опорного щита коснется смежного выступа держателя (перемещение, называемое «бросок накладки» или «отдача накладки»). Эта сравнительно высокая конструкция, в свою очередь, требует тормозного суппорта, который устанавливается над тормозными накладками и монтажным кронштейном, чтобы их соответствующие противоположные внутренние поверхности, находящиеся радиально снаружи от выступов держателя, были достаточно освобождены, чтобы вмещать наружные углы тормозной накладки и/или выступы держателя. Проблема с истончением состоит в том, что, поскольку максимальный наружный радиус тормозного суппорта обычно ограничен весьма плотным зазором с внутренней стороны смежного обода колеса, консоли тормозного суппорта, охватывающие тормозной диск между стороной приложения и стороной реакции суппорта, могут оказаться тоньше, чем желательно в этой области, чтобы вмещать как высокий выступ держателя несущего элемента, так и тесно подогнанный обод колеса. Это может приводить к очень высоким напряжениям растяжения и изгиба в тонкой области, и нежелательному уменьшению усталостной долговечности и срока службы.

Раскрытие изобретения

Настоящее изобретение решает эти и другие проблемы путем создания устройства монтажа и фиксации тормозной накладки и способа ее установки и удаления, что обеспечивает более простую установку на место и удаление тормозной накладки, без удаления тормозного суппорта или других значительных работ по разборке тормоза. Данное решение имеет особое значение в грузовых транспортных средствах с сильно ограниченным пространством применения пневматического дискового тормоза, где обслуживание тормозной накладки без существенных работ по разборке суппорта тормоза ранее не считалось практически осуществимым.

В одном варианте осуществления настоящего изобретения опорные выступы накладки держателя тормозного суппорта снабжены узким вертикальным пазом или прорезью на стороне выступов, обращенной от тормозного диска. Этот паз выполнен так, чтобы позволять тормозной накладке, обладающей элементами соответствующей толщины одной из боковых сторон, плавно перемещаться внутрь в радиальном направлении, вниз по пазу, пока тормозная накладка не достигнет установленного положения. Выступы дополнительно имеют поперечные пазы на своих основаниях или вблизи них, проходящие параллельно оси вращения тормозного диска, выполненные так, чтобы принимать боковые элементы тормозной накладки, так что тормозная накладка может продвигаться к тормозному диску при проталкивании вперед с помощью приводного механизма тормозного суппорта. Во время эксплуатации тормозная накладка надежно фиксируется в тормозе благодаря сочетанию: (i) поперечных пазов в выступах держателя, препятствующих подъему тормозной накладки из суппорта и ненадлежащему повороту тормозной накладки (т.е., кручению или «опрокидыванию» накладки в суппорте, когда вращающийся тормозной диск стремится поднять один конец тормозной накладки во время прижимания на другом конце тормозной накладки); (ii) тормозного диска, который препятствует продвижению вперед тормозной накладки настолько далеко, чтобы выходить из поперечных пазов выступа держателя; и (iii) устройства тормоза, которое препятствует отводу тормозной накладки настолько, чтобы достичь вертикальных пазов выступа держателя и выскользнуть из верхней части суппорта.

Это устройство также способствует удобной и быстрой замене тормозной накладки, так как все, что требуется для удаления тормозных накладок после удаления колеса, - это полностью извлечь устройство торможения, сдвинуть по оси опорный щит тормозной накладки до достижения вертикального паза выступа держателя, а затем просто вынуть тормозную накладку из отверстия в верхней части по-прежнему установленного тормозного суппорта. Затем можно вставлять новую тормозную накладку в вертикальный паз, пока боковые элементы опорного щита не выровняются с поперечными пазами, с последующим продвижением вперед устройства торможения на достаточное расстояние за тормозную накладку, чтобы предотвратить ее выведение из поперечных пазов.

Настоящее изобретение также предоставляет возможность существенно понизить высоту выступов держателя, таким образом, позволяя увеличить толщину тормозного суппорта в области высоких напряжений, чтобы увеличить прочность и срок службы суппорта. Геометрия сравнительно компактных пазов и соответствующих взаимодействующих элементов на опорных щитах тормозных накладок обеспечивает то, что величина поворота тормозной накладки внутри несущего элемента значительно ограничена по сравнению с устройствами предшествующего уровня. Соответственно, поскольку больше нет необходимости создавать сравнительно высокие выступы держателя для ограничения поворота накладки (так как теперь пазы ограничивают поворот накладки), выступы могут быть сделаны более короткими. С уменьшением высоты выступа вновь полученный дополнительный зазор между выступом и внутренней поверхностью тормозного суппорта в областях над выступами позволяет сделать суппорт более толстым в этих сильно нагруженных областях. Добавление материала суппорта в этих областях обеспечивает дополнительную площадь поперечного сечения, несущего нагрузку, с соответствующим уменьшением уровней местных напряжений и увеличением усталостной долговечности суппорта.

Предпочтительно тормозная накладка, держатель и/или тормозной суппорт могут быть снабжены элементами демпфирования вибраций, такими как подпружиненные кронштейны на боковых ответвлениях опорного щита или пружинные элементы, взаимодействующие с лапками на верхней поверхности опорного щита и на суппорте или держателе суппорта.

Другие цели, преимущества и новые признаки настоящего изобретения станут более очевидными из следующего подробного описания изобретения, рассматриваемого в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

Фиг. 1 - косая проекция дискового тормоза в соответствии с вариантом осуществления настоящего изобретения.

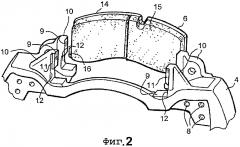

Фиг. 2 - косая проекция монтажного несущего элемента суппорта и тормозной накладки, показанных на фиг. 1.

Фиг. 3а, 3b и 3с - виды сбоку, спереди и сверху, соответственно, тормозной накладки, показанной на фиг. 1 и 2. Фиг. 3d -подробный вид варианта осуществления элемента фиксации накладки, показанного на фиг. 3b.

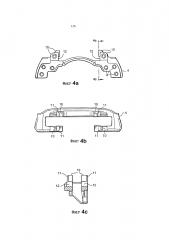

Фиг. 4а и 4b - вертикальная проекция и вид впереди, соответственно, монтажного несущего элемента суппорта, показанного на фиг. 1 и 2. Фиг. 4с - вид поперечного разреза монтажного несущего элемента суппорта, показанного на фиг. 1 и 2, отображающий вариант осуществления направляющего и фиксирующего пазов тормозной накладки в выступе держателя.

Фиг. 5 - подробный вид элемента фиксации накладки, содержащего устройство предварительного нагружения в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 6 - схематический вид перемещений и сил, возникающих при прижимании тормозной накладки к вращающемуся тормозному диску.

Фиг.7а и 7b - виды альтернативного варианта осуществления тормозной накладки с элементами фиксации накладки на нижней поверхности тормозной накладки.

Фиг. 8а и 8b - виды альтернативного варианта осуществления тормозной накладки с несимметричными и компенсирующими поворот элементами фиксации накладки.

Осуществление изобретения

В варианте осуществления, показанном на фиг. 1, дисковый тормоз 1 грузового транспортного средства содержит тормозной диск 2, тормозной суппорт 3, охватывающий тормозной диск 2. Суппорт 3 прикреплен к монтажному несущему элементу 4 суппорта, который, в свою очередь, прикреплен к оси транспортного средства, как правило, с помощью несущего диска или тормозного кронштейна (не показано). Суппорт 3 приводится в действие посредством приводного механизма 5, в настоящем варианте осуществления - подпружиненным приводным механизмом тормоза, управляемым с помощью давления воздуха от транспортного средства. Приводной механизм 5 воздействует на механизм прижима тормозной накладки, заключенный в суппорте 3, чтобы прижимать тормозные накладки 6 к тормозному диску 2 для замедления транспортного средства. Настоящее изобретение не ограничено пневматическим приводным механизмом (например, может быть использован приводной механизм с электроприводом) или конкретным типом устройства тормозного суппорта/держателя (например, неподвижным несущим элементом и скользящим суппортом с односторонним механизмом прижима тормозной накладки, или неподвижным несущим элементом и неподвижным суппортом с двусторонними механизмами прижима тормозной накладки). В данном варианте осуществления суппорт 3 снабжен отверстием 7, которое является достаточно широким в направлении А вдоль окружности и осевом направлении В, чтобы позволить извлечение и введение тормозных накладок 6 без удаления суппорта 3 из держателя 4 несущего элемента.

Фиг. 2 отображает косую проекцию несущего элемента и тормозной накладки со стороны торможения по фиг. 1, с тормозным диском 2, суппортом 3, приводным механизмом 5 и противоположной тормозной накладкой 6, удаленными для ясности. На этом виде и на фиг. 4а-4с, показаны отверстия 8 в держателе 4 для приема суппорта и осевых монтажных болтов, а также боковых взаимодействующих поверхностей 9 тормозной накладки на выступах 10 держателя. Следует понимать, что несущий элемент не должен быть несущим элементом, поддерживаемым суппортом, т.е., суппорт может быть смонтирован на компоненте, отдельном от несущего элемента, только с тормозными накладками, поддерживаемыми несущим элементом.

Каждый из выступов 10 держателя в данном варианте осуществления имеет вертикальный паз 11 для установки/удаления тормозной накладки, горизонтальный паз 12 для направления тормозной накладки в нижней части каждого выступа 10 держателя. Следует иметь в виду, что пазы или прорези не должны быть расположены в самых дальних местах на оси на держателе 4 несущего элемента вдали от тормозного диска 2, или точно в нижней части выступов 10 держателя, так как тормозная накладка 6, используемая в тормозе, блокируется от выхода из держателя 4 несущего элемента во время эксплуатации, и имеет элементы фиксации накладки с высотой по вертикали, соответствующей высоте горизонтальных пазов 12. В альтернативном варианте осуществления вертикальный паз 11 для установки/удаления может быть опущен, так как предусмотрено достаточное пространство в отверстии суппорта в направлении оси вращения тормозного диска, чтобы позволить введение тормозной накладки радиально внутрь, в тормоз, так что элементы фиксации тормозной накладки могут достигать горизонтальных пазов 12 и входить в них.

Фиг. 2 и фиг. 3a-3d отображают тормозную накладку 6, содержащую опорный щит 14 тормозной накладки и материал 15 тормозной накладки, закрепленный на стороне тормозного диска тормозной накладки 6. Материал 15 тормозной накладки расположен так, чтобы устанавливаться между выступами 10 держателя, без зацепления с пазами 11 или 12, для гарантии свободного перемещения к тормозному диску 2 и вдаль от него, и вертикально внутрь и наружу из суппорта во время установки или удаления тормозной накладки. Тормозная накладка 6 также снабжена элементами 16 фиксации накладки на нижних углах боковых сторон опорного щита 14. В этом варианте осуществления элементы 16 фиксации выполнены как ответвления в виде лапок опорного щита 14. Предпочтительно лапки имеют толщину в направлении торможения, соответствующую толщине опорного щита 14, так что для уменьшения ширины не требуется специальная механическая обработка или другие способы формирования. В любом случае, независимо от толщины элементов 16 фиксации накладки, вертикальные пазы 11 должны иметь толщину по оси и ширину в направлении окружности достаточно большую, чтобы вмещать вертикальный проход элементов 16 фиксации накладки во время введения и удаления тормозной накладки 6. Аналогично, поперечные или аксиальные пазы 12 должны иметь высоту по вертикали и ширину в направлении окружности, достаточно большую, чтобы вмещать горизонтальный проход элементов 16 фиксации накладки во время торможения и отпускания тормоза при эксплуатации, и во время перемещения вдаль от тормозного диска 2 при удалении тормозной накладки 6. Предпочтительно поперечные пазы 12 расположены по направлению к радиально-внутренней части держателя 4 суппорта, там, где несущий элемент является более жестким.

В дополнение к предпочтительному устройству с охватываемыми элементами фиксации накладки, проходящими в поперечном направлении в охватывающих поперечных приемных пазах, могут быть выполнены охватывающие прорези в боковых сторонах опорного щита накладки, чтобы принимать соответствующие охватываемые выступы от держателя суппорта, после того как тормозная накладка вставлена в дисковый тормоз вдоль радиально ориентированных пазов. Как вариант, охватывающие поперечные приемные пазы могут быть расположены прямо на корпусе суппорта, с соответствующими элементами на держателе суппорта, или без них. Дополнительный пример устройства элемента фиксации накладки описан ниже.

Кроме того, на фиг. 3b и 3с показан паз 18 на тормозной накладке 6 для приема показывающего датчика износа тормозной накладки (не показано).

На фиг. 3d показан подробный вид области тормозной накладки 6, выделенной в области С на фиг. 3b. В этой области элемент 16 фиксации тормозной накладки снабжен косым, скошенным или скругленным контуром 19 на нижнем краю, чтобы способствовать беспрепятственному введению и удалению тормозной накладки, и чтобы избежать образования точки контакта с концентрацией напряжений между элементом 16 фиксации и держателем 4 несущего элемента внутри паза 12. Предпочтительно для уменьшения концентрации напряжений на несущем элементе предусмотрен соответствующий элемент сочленения. Элемент 16 фиксации накладки также снабжен скосом 20, предпочтительно, расположенным под углом, соответствующим аналогичному углу в верхней части горизонтального паза 12. Верхний скос 20 выполнен таким образом, чтобы создавать большую несущую поверхность, и поэтому - меньшие контактные давления и напряжения, когда усилия торможения передаются от тормозной накладки 6 к держателю 4 несущего элемента во время торможения, в момент, когда тормозной диск 2 приводит тормозную накладку 6 к повороту в держателе 4 несущего элемента. Включение скоса 20 обеспечивает плоскую поверхность для поглощения сил на более широкой площади контакта, чтобы свести к минимуму износ компонента, таким образом, предпочтительно, избегая образования контактной точки или кромки между тормозной накладкой 6 и держателем 4 несущего элемента, которая могла бы возникнуть при противостоящих прямолинейных поверхностях.

Угол скоса может быть установлен для гарантии, что контактное давление, создаваемое во время максимального нагружения тормозной накладки, находится ниже предела текучести материалов опорного щита тормозной накладки и держателя несущего элемента. Если нагрузки, поддерживаемые во время торможения, сравнительно низкие, пологий угол скоса, порядка 95-110 градусов, может оказаться достаточным, чтобы обеспечить достаточную площадь контакта на верхней части скоса, таким образом, чтобы уровень нагрузки (сила/площадь) был ниже предела текучести компонентов. В случае более высоких нагрузок или при использовании материалов с пониженными пределами текучести, чтобы оставаться ниже допустимых пределов текучести, для обеспечения достаточно большой площади контакта, на которую будет распределяться нагрузка, может потребоваться увеличенный угол, порядка 110-165 градусов. Угол между 140-160 градусов, предпочтительно, 150 градусов, обеспечивает большую площадь контакта, в то же время все еще сводя к минимуму величину «подъема» или поворота накладки во время торможения.

Существенное преимущество устройства фиксации накладки согласно настоящему изобретению в данном варианте осуществления является очевидным. На предшествующем уровне техники, вследствие необходимости поддерживать по меньшей мере минимальные зазоры между плоскими противоположными поверхностями традиционных тормозных накладок с прямолинейными кромками и противоположными им опорными поверхностями выступов держателя, поверхности выступов держателя и монтажной плиты тормозной накладки должны были быть сравнительно высокими, чтобы минимизировать величину, на которую при торможении могла поворачиваться тормозная накладка вокруг осевого направления В. На современном уровне техники вследствие расстояния от диагонально противоположных углов тормозной накладки типичные допускаемые отклонения между опорным щитом тормозной накладки и выступами держателя будут приводить к сравнительно большому градусу нежелательного поворота накладки внутри держателя, если только не предусмотрены высокие выступы держателя для минимизации углового смещения тормозной накладки. В настоящем изобретении, поскольку элементы фиксации взаимодействуют с относительно малыми горизонтальными пазами 12, даже при тех же требованиях к минимальному зазору тормозной накладки / выступа держателя, что и в обычном тормозе предшествующего уровня, тормозная накладка 6 не может поворачиваться до такой степени, как обычная тормозная накладка, перед тем как верхние поверхности элементов 16 фиксации накладки совпадут с верхней частью горизонтального паза 12 и остановят угловое смещение тормозной накладки 6.

Например, типичная тормозная накладка и устройство фиксации предшествующего уровня обеспечили бы перемещение примерно на 4 мм, что приводит к большим смещающим вибрациям и ускоряет износ прилегающих поверхностей опорного щита накладки и выступов держателя. В соответствии с настоящим изобретением эти перемещения могут быть уменьшены на 75% или больше. Эксперименты с примерами конструкций показали, что перемещение было ограничено всего до 0,75 мм. Как следствие, поскольку координация поворота накладки передавалась от верхних краев выступов держателя к горизонтальным пазам 12, выступы держателя не должны быть такими высокими, как ранее известные, чтобы управлять поворотом тормозной накладки до желаемой степени. Это, в свою очередь, позволяет избежать нежелательного истончения тормозного суппорта в областях над верхними частями выступов держателя, таким образом, позволяя в этих очень сильно нагруженных и напряженных областях увеличить площадь поперечного сечения для поглощения этих нагрузок. Меньшие напряжения прямо соответствуют увеличению прочности суппорта и увеличению усталостной долговечности суппорта, несмотря на весьма напряженную среду обода колеса грузового транспортного средства. Улучшение в несущем нагрузку объеме материала может также обеспечить возможность замены дорогостоящих специальных сплавов, используемых для получения достаточной прочности в тонких сечениях суппорта, обычным чугуном, что значительно снижает затраты на материалы и производство. Следует отметить, что хотя величина «броска накладки» может быть понижена в соответствии с настоящим изобретением, когда выбраны углы скоса элементов фиксации тормозной накладки и соответствующих поперечных пазов, углы могут немного отличаться, чтобы компенсировать поворот накладки при торможении, например, угол элемента фиксации накладки может быть немного более тупым, чем скос поперечного паза держателя, так чтобы, когда накладка поворачивается в держателе, поверхности контакта создавали контакт по плоской области, а не вдоль одной линии контакта.

Дополнительным преимуществом настоящего изобретения является то, что оно позволяет исключить элементы блокировки фиксирующей пластинчатой пружины в верхней части опорного щита тормозной накладки, а также связанные конструкции, находящиеся радиально выше тормозных накладок, служащие для приема и фиксации пластинчатых пружин (например, прижимная штанга накладки), таким образом, увеличивая радиальный зазор над тормозной накладкой и, возможно, позволяя либо уменьшить наибольшую радиальную протяженность суппорта в промежутке колеса, либо увеличить диаметр тормозного диска и высоту накладки, чтобы увеличить размер площади очистки тормоза, когда материал тормозной накладки взаимодействует с поверхностью тормозного диска.

Элементы фиксации накладки согласно настоящему изобретению могут также выполняться с пружинными элементами на элементах фиксации накладки или вблизи них, для необходимого предварительного нагружения или демпфирования накладки относительно держателя, чтобы уменьшить перемещение накладки и уменьшить вибрации, которые могут вызывать нежелательный шум и износ компонента при торможении. На фиг. 5 показан подробный вид примера устройства, в котором пружинный элемент 22 расположен между элементом 16 фиксации накладки на опорном щите 14 тормозной накладки и наружной стенкой поперечного паза 12. Такой элемент предварительного нагружения может быть прикреплен либо к держателю 4, либо к опорному щиту 14 тормозной накладки, например, с помощью заклепывания или прикрепления, или может быть отдельным элементом, вставленным между держателем 4 и опорным щитом 14, когда накладка 6 вставляется в тормоз. Как вариант, элемент предварительного нагружения может иметь любое количество подходящих исполнений, таких как шарнирный элемент, снабженный пружинным элементом, который смещает шарнирный элемент наружу в поперечном направлении, для взаимодействия с противоположной поверхностью.

Дополнительный вариант осуществления настоящего изобретения показан на фиг. 7а-7b. В данном варианте осуществления фиксация накладки достигается с помощью лапок 16, расположенных на нижнем краю или поверхности опорного щита 14 тормозной накладки, с вырезанным пазом по меньшей мере на одной боковой стороне лапки, который зацепляется с соответствующим вырезанным пазом в горизонтальном приемном пазе 12. В данном варианте осуществления паз 12 выполнен в нижней поверхности держателя суппорта рядом с вертикальной опорой 10 накладки, а не поперек поверхности опоры. Как в предшествующих примерах вариантов осуществления, такой вариант осуществления нижней лапки вставляется вертикально (т.е. радиально внутрь) вдоль наружных сторон опоры 10, затем продвигается до зацепления с пазами 12 к тормозному диску, для надежной фиксации тормозной накладки.

На фиг. 8а и 8b показан другой вариант осуществления настоящего изобретения, в котором элементы фиксации накладки являются несимметричными, а также выполнены для компенсации поворота тормозной накладки, вызванного тормозным диском, с минимальным перемещением накладки и минимальным износом поверхности накладки и опоры. На фиг. 8а показан опорный щит 14 тормозной накладки со скошенной лапкой 16 на передней стороне кромки тормозной накладки, и криволинейная лапка 16А на задней стороне кромки тормозной накладки. Такое исполнение обеспечивает ряд дополнительных преимуществ, в том числе, исполнение, которое по существу препятствует установке тормозных накладок на неправильные стороны тормозного диска, вследствие несовместимости соответствующих пазов 12, в которых они плавно перемещаются. Криволинейная поверхность также образует систему опор типа «шар и гнездо» или «цилиндр и гнездо» с соответствующим им пазом 12, таким образом, обеспечивая широкую площадь поверхности для контакта между лапкой 16А тормозной накладки и пазом 12, что уменьшает контактные поверхностные напряжения и результирующий износ компонента. Криволинейная поверхность может также дополнительно уменьшать величину перемещения тормозной накладки («бросок накладки») благодаря более точному ограничению диапазона перемещения задней кромки тормозной накладки, с криволинейной лапкой 16А, потенциально действующей как почти неподвижная точка поворота, вокруг которой поворачивается лапка 16 передней кромки. Такое исполнение почти неподвижной передней кромки, действующей, по существу, как точка поворота, также обеспечивает дополнительное сопротивление перемещению тормозной накладки, которое становится настолько большим, чтобы вызвать вибрации большой амплитуды.

Как показано на фиг. 8b, лапка 16В задней кромки может быть с большим радиусом кривизны, что дополнительно распространяет нагрузки силы реакции по более широкой площади контакта. Кривизна лапки задней кромки не ограничена кривизной постоянного радиуса. Например, кривые могут быть выполнены с уменьшающимися или увеличивающимися радиусами, например, для дополнительного задавания перемещения задней кромки тормозной накладки во время торможения. Как вариант, кривые могут быть многоугольными по форме. Как и во всех вариантах осуществления настоящего изобретения, эти формы могут быть построены экономично, например, с помощью поперечной обработки подходящими инструментами пазов 12 на смежных опорных поверхностях.

Как и в предшествующих вариантах осуществления, может оказаться предпочтительным учитывать поворот накладки при торможении в конструкции опорного щита тормозной накладки и/или устройстве держателя. Например, если криволинейный элемент фиксации находится на задней кромке тормозной накладки, чтобы компенсировать «подъем» передней кромки тормозной накладки при торможении (из-за того, что элемент фиксации передней кромки занимает зазор в поперечном пазе, поскольку его скошенная поверхность соответствует скошенной верхней части поперечного паза), может оказаться желательным создавать точно соответствующий весьма малый рельеф или угол уклона на прямой части задней кромки тормозной накладки. Предпочтительно величина зазора в поперечном пазе передней кромки поддерживается достаточно большой, чтобы обеспечить свободное перемещение накладки к тормозному диску или от него при любых рабочих условиях, но достаточно малой, чтобы при повороте накладки вокруг криволинейного элемента фиксации на задней кромке опорный щит поворачивался всего на величину три градуса или меньше (т.е., угол рельефа задней кромки должен быть меньше, чем примерно 10 градусов, и предпочтительно должен поддерживаться около трех градусов или меньше, наиболее предпочтительно, один градус).

Экономичный по времени и трудозатратам способ установки тормозных накладок в новом варианте осуществления тормоза согласно настоящему изобретению должен включать в себя первый этап плавного перемещения, пока еще без накладки, тормозного суппорта наружу в осевом направлении для установки тормоза в положение для приема расположенной снаружи тормозной накладки. Второй этап должен включать в себя введение радиально внутрь расположенной снаружи тормозной накладки до тех пор, пока боковой элемент фиксации тормозной накладки не выровняется с боковым приемным элементом в наружной стороне несущего элемента тормозной накладки. Третий этап должен включать в себя плавное перемещение суппорта в осевом направлении внутрь, как для продвижения расположенной снаружи тормозной накладки до зацепления с приемными элементами накладки с наружной стороны несущего элемента, так и для установки суппорта в положение для приема расположенной внутри тормозной накладки. Четвертый этап должен включать в себя введение радиально внутрь расположенной внутри тормозной накладки до тех пор, пока боковые элементы фиксации тормозной накладки не выровняются с боковыми приемными элементами во внутренней стороне несущего элемента тормозной накладки. Пятый этап должен включать в себя перемещение вперед педали тормоза и/или регулировочных механизмов в направлении торможения, как для продвижения находящейся внутри тормозной накладки до зацепления с приемными элементами накладки с внутренней стороны несущего элемента, так и для установки суппорта в положение для работы тормоза. Толщина элементов фиксации тормозной накладки и устройство соответствующих приемных элементов должны быть такими, чтобы всегда обеспечивать достаточное зацепление для фиксации тормозной накладки, даже если тормозная накладка и тормозной ротор - новые, т.е. при их максимальной толщине до использования.

В случае замены тормозных накладок, например, в эксплуатируемом тормозе, в котором тормозные накладки уже установлены, предварительно должен выполняться ранее описанный способ нагружения тормозной накладки с соответствующей операцией удаления тормозной накладки, в котором: механизмы торможения и/или регулировки следует отводить достаточно далеко, чтобы дать возможность отодвинуть находящуюся внутри тормозную накладку вдаль от тормозного диска для достижения положения удаления тормозной накладки; находящуюся внутри тормозную накладку следует извлекать радиально наружу через отверстие суппорта, суппорт следует перемещать наружу в радиальном направлении, достаточно далеко, чтобы дать возможность отодвинуть находящуюся снаружи тормозную накладку вдаль от тормозного диска для достижения положения удаления тормозной накладки, и находящуюся снаружи тормозную накладку следует извлекать радиально наружу через отверстие суппорта.

Предшествующее описание изложено просто для иллюстрации изобретения и не должно рассматриваться как имеющее ограничительный характер. Например, вместо обработки вертикальных и поперечных пазов 11, 12 в монтажных выступах 10, на держателе 4 несущего элемента может быть выполнена опорная поверхность сменной накладки, с шириной и высотой, соответствующей геометрии элементов фиксации опорного щита 14 тормозной накладки. Как другой пример, более чем один элемент фиксации накладки и соответствующий приемный элемент на суппорте могут быть выполнены на каждой из боковых сторон тормозной накладки, и/или элементы могут быть выполнены на различных высотах. Поскольку другие подобные модификации раскрытых вариантов осуществления, включающие тенденции и сущность настоящего изобретения, могут быть выполнены специалистами в данной области, изобретение следует рассматривать как включающее в себя весь объем прилагаемой формулы и ее эквивалентов.

1. Тормозная накладка для дискового тормоза, имеющего тормозной суппорт, охватывающий тормозной диск и выполненный с возможностью вставки в него тормозной накладки в радиальном направлении через имеющееся в нем отверстие, при этом тормозная накладка содержит:

опорную плиту, имеющую на каждой своей боковой стороне по меньшей мере один фиксирующий элемент;

облицовочный материал, прикрепленный к стороне опорной плиты, обращенной к тормозному диску, при этом

ширина и толщина каждого указанного бокового фик