Устройство и способ контроля и проверки ручного смазывания

Иллюстрации

Показать всеИзобретение относится к устройству и способу контроля и проверки ручного смазывания для установки, имеющей по меньшей мере одну точку (12) смазки. Устройство содержит: средства (4, 11) идентификации указанной точки (12) смазки, средства (8) измерения количества инжектированного смазочного материала и средства (9) определения поступления инжектированного смазочного материала в точку (12) смазки, причем указанные средства включают в себя датчик давления и/или ультразвуковой датчик. Технический результат – повышение надежности проведения операции ручного смазывания с обеспечением количественного и качественного контроля этих операций. 3 н. и 9 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к устройству контроля и проверки операции ручного смазывания для установки с множеством точек смазки. Такое устройство позволяет повысить надежность проведения операции смазывания, уменьшить вероятность отказов, обуславливаемых дефектами смазывания, а также выполнять диагностическое техобслуживание. Предметом изобретения является также способ контроля и проверки, реализуемый с помощью вышеупомянутого устройства.

Уровень техники

[0002] Общеизвестно, что нехватка, отсутствие и даже избыток смазочного материала могут иметь серьезные последствия для надежной работы подшипников и вообще любых эксплуатационных промышленных объектов. По сути дела, такая ситуация может привести к остановке рабочего инструмента, что влечет за собой производственные потери и, более того, рост потребностей в резерве запчастей. Отсюда следует, что решающее значение имеет подача оптимального количества смазочного материала с заданной периодичностью, что позволяет максимально увеличить срок службы рабочего инструмента, снизить частоту отказов и уменьшить объем резерва запчастей.

[0003] В настоящее время при проведении операций ручного смазывания рабочего инструмента с несколькими точками смазки оператор, занятый на смазке, располагает специальным документом, в котором для каждой точки смазки приводятся данные о месте, типе смазочного материала, количестве инжектированного смазочного материала и периодичности инжектирования. В этих случаях оценка качества операции смазывания производится на основании опыта и внимательности оператора в ходе цикла смазывания.

[0004] Можно довольно легко заметить, что любая ошибка в предоставленном оператору документе или неправильная интерпретация данных может создать критическую для производства ситуацию.

[0005] С другой стороны, даже если смазочные работы производятся с учетом критериев, установленных в сопроводительном документе, может случиться так, что смазывание окажется неэффективным, в том числе вследствие ненадлежащего прохождения свежего смазочного материала в смазываемом компоненте. Бывает, что пробка или утечка в подающем трубопроводе препятствует поступлению смазочного материала в смазываемый компонент. Подобные проблемы удается обнаружить только благодаря внимательности опытного оператора, хорошо знакомого с установкой.

[0006] Кроме того, учитывая, что возможно проведение смазывания на одной и той же установке силами нескольких разных операторов, затруднительно поддерживать единообразный контроль качества смазывания, исходя лишь из человеческого опыта.

[0007] Итак, имеется потребность в разработке системы контроля и проверки этих операций, которая позволила бы решить указанные проблемы таким образом, чтобы свести к минимуму время простоя рабочего инструмента, возникающего по самым разным причинам, а также необходимый резерв запчастей.

[0008] В патенте ЕР 1192387 В1, выданном компании ASSALUB AB, предпринята попытка решения этой проблемы путем разработки устройства для ручного смазывания, в котором сведены вместе единый идентификатор и связанная с ним информация о каждой точке смазки, причем информация, относящаяся к каждой точке смазки, включает в себя количество инжектированного смазочного материала и периодичность инжектирования, рассчитываемую согласно временным и количественным данным, записанным в ходе предшествующих операций смазывания.

[0009] Однако это техническое решение основывается лишь на количественном аспекте смазывания, без введения какого-либо элемента, реагирующего на качественную сторону этой операции, а именно на подтверждение того, что смазочный материал действительно поступил в подлежащий смазыванию компонент. Кроме того, из-за того, что учтены исключительно количественные данные, невозможно добиться надежного и эффективного унифицирования проверки смазывания.

[0010] В документе US 2011.0253481 предложено устройство для автоматического смазывания, которое также не позволяет решить рассматриваемую проблему, поскольку благодаря такому устройству можно быть уверенным лишь в том, что будет инжектировано заданное количество смазочного материала, при этом не гарантируется реальное поступление смазочного материала в подлежащий смазыванию компонент.

Раскрытие изобретения

[0011] Задача настоящего изобретения заключается в разработке устройства, которое позволило бы повысить надежность проведения операций ручного смазывания с обеспечением количественного и качественного контроля этих операций.

[0012] Кроме того, задача изобретения заключается в разработке такого устройства, в котором можно было бы вести статистику выполнения этих операций с целью выявления потенциальных отклонений в различных смазываемых компонентах, что позволит вывести определенную картину ухудшения качества и тем самым найти решение для проведения диагностического техобслуживания.

[0013] Настоящее изобретение относится к устройству контроля и проверки ручного смазывания для установки, имеющей по меньшей мере одну точку смазки и содержащей:

- средства идентификации указанной точки смазки,

- средства измерения количества инжектированного смазочного материала, и

- средства определения поступления инжектированного смазочного материала в точку смазки, причем указанные средства включают в себя датчик давления и/или ультразвуковой датчик.

[0014] В соответствии с отдельными вариантами осуществления изобретения указанное устройство характеризуется по меньшей мере одним или определенной комбинацией нижеперечисленных признаков:

- средства измерения количества инжектированного смазочного материала содержат датчик расхода;

- устройство снабжено смазочной насадкой, которая соединяется в процессе эксплуатации с точкой смазки;

- указанные средства идентификации точки смазки содержат расположенную на насадке систему идентификации и идентифицирующий элемент, размещенный рядом с точкой смазки, причем указанные средства выполнены так, чтобы в процессе эксплуатации система идентификации взаимодействовала с идентифицирующим элементом с целью идентификации указанной точки смазки;

- устройство дополнительно содержит средства идентификации типа смазочного материала, содержащегося в резервуаре, причем указанные средства включают в себя систему радиоидентификации, связанную с идентификатором, размещенным на резервуаре со смазочным материалом, или датчик измерения вязкости смазочного материала;

- устройство содержит систему индикации, которая обеспечивает индикацию информации о точке смазки и которая соединена с насадкой, и периферийное устройство ввода, обеспечивающее взаимодействие с информацией, подаваемой в систему индикации;

- устройство содержит контроллер, причем указанный контроллер соединен со средствами измерения количества инжектированного смазочного материала, с системой идентификации, с системой индикации, с периферийным устройством ввода, со средствами определения поступления инжектированного смазочного материала в точку смазки и со средствами идентификации типа смазочного материала;

- устройство содержит базовую станцию и средства, обеспечивающие связь указанной базовой станции с контроллером.

[0015] Настоящее изобретение также относится к способу контроля и проверки ручного смазывания с помощью устройства описанного выше типа, который включает в себя следующие этапы:

- присоединяют насадку указанного устройства к точке смазки;

- идентифицируют точку смазки;

- отображают информацию, относящуюся к идентифицированной точке смазки;

- измеряют количество инжектированного смазочного материала;

- оценивают усилие инжектирования смазочного материала в точке смазки;

- сравнивают указанное усилие инжектирования с номинальными значениями, характерными для идентифицированной точки смазки.

[0016] В соответствии с отдельными вариантами осуществления изобретения способ характеризуется по меньшей мере одним или определенной комбинацией нижеперечисленных признаков:

- оценивают усилие инжектирования на основе измерений давления, расхода и/или уровня ультразвука;

- способ включает в себя этап идентификации типа готового к инжектированию смазочного материала с целью подтверждения соответствия указанного смазочного материала смазочному материалу, который был отображен в информации, относящейся к идентифицированной точке смазки;

- способ дополнительно включает в себя следующие этапы:

- регистрируют результаты измерений количества инжектированного смазочного материала, давления и/или уровня ультразвука;

- актуализируют статистику смазывания, осуществляют планирование очередных операций смазывания и выявляют отклонения от номинальных значений смазывания в точке смазки.

[0017] Предметом настоящего изобретения является также устройство для ручного смазывания, снабженное устройством контроля и проверки описанного выше типа.

Краткое описание чертежей

[0018] На фиг. 1 показан вид спереди, изображающий переносное устройство и базовую станцию согласно изобретению.

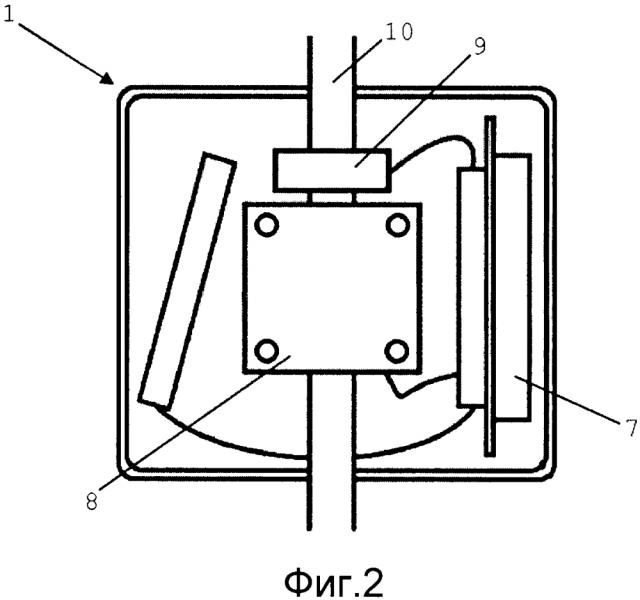

[0019] На фиг. 2 показан вид изнутри корпуса с контроллером, системами измерения и батареей.

[0020] На фиг. 3 показан вид спереди, изображающий систему однозначной идентификации точки смазывания.

[0021] Предметом настоящего изобретения является устройство контроля и проверки ручного смазывания для установки с одной или несколькими точками смазки. Указанное устройство выполнено с возможностью монтажа на любом стандартном устройстве для ручного смазывания любого типа - ручного, электрического, пневматического и пр. - или с возможностью интегрирования в устройство для ручного смазывания.

[0022] Для достижения указанных выше задач в состав предлагаемого устройства должны быть включены средства измерения количества смазочного материала, инжектированного в компонент в ходе смазывания, средства оценки качества смазывания, осуществленного в данной точке смазки, а также средства идентификации точки смазки. Благодаря средствам идентификации точки смазки можно обеспечить надежную связь точки смазки с количественными и качественными параметрами осуществляемой операции смазывания, такими как тип смазочного материала и количество смазочного материала, подлежащего инжектированию.

[0023] Кроме того, устройство согласно изобретению должно включать в себя:

- систему индикации, в которую сведены все данные, необходимые для выполнения цикла смазывания оператором, хорошо знакомым с установкой и с работой устройства;

- периферийное устройство ввода, обеспечивающее взаимодействие с информацией, подаваемой в систему индикации;

- энергонезависимое запоминающее устройство, обеспечивающее хранение всех данных, необходимых для смазывания, и регистрацию физических параметров, измеренных в процессе смазывания;

- модуль связи, обеспечивающий обмен данными с установленной на компьютере базовой станцией;

- контроллер, управляющий всеми вышеперечисленными функциями с целью контроля проведения операции смазывания и проверки качества этой операции;

- базовую станцию, установленную на компьютере и обеспечивающую надежное ведение статистики данных о проведенных операциях смазывания, выявление компонентов, в которых имеет место дефект смазывания, выявление отклонений от номинальных параметров смазывания в данной конкретной точке, свидетельствующих о наличии дефекта в компоненте, и автоматизированную генерацию цикла смазывания в соответствии с заранее заданной периодичностью;

- средства идентификации смазочного материала, содержащегося в резервуаре, поскольку для подавляющего большинства смазываемых компонентов требуется свой особый смазочный материал, который может различаться от компонента к компоненту. Таким образом, эти средства необходимы для того, чтобы оператор был предупрежден о несоответствии между типом содержащегося в резервуаре смазочного материала и хранящейся в базовой станции информацией об идентификаторе точки смазки, с которой соединено устройство.

Осуществление изобретения

[0024] Как показано на фиг. 1, устройство согласно изобретению содержит корпус 1, соединенный одним из своих концов со смазочной насадкой 3 посредством трубки 2, по которой проходит смазочный материал, а другим концом - со средствами монтажа на устройстве для ручного смазывания (шприце, резервуаре и т.п.) (на на чертеже не показаны). В процессе эксплуатации насадка 3 соединяется с точкой 12 смазки, показанной на фиг. 3.

[0025] На наружной стороне корпуса 1 установлены система 5 индикации, на которой отображается информация о точке смазки, соединенной с насадкой, и периферийное устройство 6 ввода, с помощью которого вводятся данные. Внутри корпуса 1, показанного на фиг. 2, расположены средства 8 измерения количества инжектированного смазочного материала, средства 9 оценки качества смазывания и контроллер 7. Указанный контроллер соединен со средствами 8 измерения количества инжектированного смазочного материала, со средствами 9 оценки качества смазывания, с системой 4 идентификации точки смазки, которая расположена на смазочной насадке 3, с системой 5 индикации, с периферийным устройством 6 ввода и со средствами идентификации типа смазочного материала.

[0026] Средства 8 измерения количества инжектированного смазочного материала включают в себя датчик расхода, при этом средства 9 оценки качества смазывания включают в себя один или несколько датчиков. Указанные датчики расположены предпочтительно на соединительной трубке 10, размещенной перед трубкой 2. Датчики 9 качества могут включать в себя датчик давления и/или датчик уровня ультразвука. Датчик расхода позволяет убедиться в том, что количество инжектированного материала точно соответствует требуемому объему. Однако одного этого датчика в целом недостаточно, так как он не позволяет выявить утечку или большую пробку, которые могли бы вызвать отклонение пути прохождения смазочного материала в какое-либо другое место (например, в случае утечки из соединительной части). Поэтому желательно дополнительно обеспечить наличие датчика давления для оценки качества смазывания. Слишком низкий уровень давления свидетельствует о наличии в устройстве сильной утечки перед смазываемым компонентом, например подшипником, тогда как намного более высокое, чем следует, давление является признаком того, что имеется пробка или любое иное препятствие, затрудняющее поступление смазочного материала в этот подшипник. Бывают и промежуточные ситуации, когда величина пробки или утечки довольно умеренна и, соответственно, если пользоваться только датчиками расхода и давления, то никакой аномалии обнаружить не удастся. В этом случае применяют специальный датчик уровня ультразвука, который позволяет определить, действительно ли смазочный материал дошел до места, где расположен подлежащий смазыванию подшипник. Это можно установить как качественным путем, так и количественным, через снижение выражаемого в децибелах уровня создаваемого подшипником ультразвукового шума.

[0027] Результаты измерений, выполненных с помощью разных датчиков, позволяют оценить усилие инжектирования в данной точке смазки. Затем, сравнивая усилие инжектирования с номинальными значениями, характерными для точки 12 смазки, которые загружены в память контроллера 7, можно оценить качество смазывания. Если усилие инжектирования окажется за пределами допустимых отклонений от номинальных величин, то это будет означать отсутствие смазочного материала или его излишек.

[0028] Средства идентификации точки смазки содержат вышеупомянутую систему 4 идентификации, а также идентифицирующий элемент 11, размещенный рядом с точкой 12 смазки, к которой присоединяется смазочная насадка 3 (см. фиг. 3). В процессе этого присоединения система 4 идентификации взаимодействует с идентифицирующим элементом 11, в результате чего происходит надежная и однозначная идентификация данной точки 12 смазки. Благодаря этой идентификации обеспечивается возможность объединить данные, хранящиеся в памяти контроллера 7, с идентификатором и тем самым произвести индикацию данных, необходимых оператору для правильного выполнения операции смазывания.

[0029] Таким образом, необходимо, чтобы в память контроллера 7 были предварительно загружены данные, необходимые для смазывания разных точек в обслуживаемой установке. Для этого необходимо обеспечить, чтобы контроллер был связан с базовой станцией 13, которая установлена на компьютере и в которой хранятся данные, относящиеся ко всем имеющимся в установке точкам смазки (см. фиг. 1).

[0030] Таким образом, благодаря данным, хранящимся в памяти контроллера 7, оператор имеет возможность видеть в реальном времени те точки, для которых требуется смазывание, в результате чего предотвращается ситуация, когда он мог бы пропустить нужные точки в ходе очередного сеанса смазывания.

[0031] При смазывании точки контроллер 7 записывает в память не только данные о количестве смазочного материала, инжектированного в каждую точку, но и информацию, поступающую от датчиков 9 качества. Эти данные возвращаются в находящуюся на компьютере базовую станцию 13 с тем, чтобы выполнить актуализацию статистики смазывания, запланированных операций и данных о качестве смазывания.

[0032] Кроме того, устройство согласно изобретению может включать в себя средства идентификации типа инжектированного смазочного материала (не показаны). Это может быть датчик вязкости или система радиоидентификации, подобная той, что описана применительно к идентификации точки смазки. В этом последнем случае идентифицирующий элемент, установленный на резервуаре, связан с системой идентификации, расположенной на устройстве контроля и проверки согласно изобретению.

[0033] Предлагаемое устройство обеспечивает возможность предотвращения опасности, обусловленной дефектом смазывания, для чего оператор проверяет, выполнены ли операции смазывания оптимальным образом, и в то же время обеспечивает ведение надежной статистики операций смазывания, выполненных в каждой точке смазки, для которой в системе имеется подтверждение. Кроме того, устройство также обеспечивает возможность сравнения изменения качества смазывания во времени для каждой точки смазки, имеющейся в установке.

Перечень номеров позиции на чертежах

1 Корпус

2 Трубка для прохождения смазочного материала

3 Смазочная насадка

4 Система идентификации точки смазки

5 Система индикации

6 Периферийное устройство ввода

7 Контроллер

8 Средства измерения количества инжектированного смазочного материала

9 Средства оценки качества смазывания

10 Соединительная трубка

11 Элемент идентификации точки смазки

12 Точка смазки

13 Базовая станция

14 Средства регулировки устройства контроля и проверки на устройстве ручной смазки

1. Устройство контроля и проверки ручного смазывания для установки, имеющей по меньшей мере одну точку (12) смазки, при этом указанное устройство содержит корпус (1), трубку (2), по которой проходит смазочный материал, и смазочную насадку (3), которая соединяется в процессе эксплуатации с точкой (12) смазки, причем указанный корпус (1) соединен с одним из концов смазочной насадки (3) посредством указанной трубки (2), при этом указанное устройство дополнительно содержит:

- средства (4, 11) идентификации указанной точки (12) смазки,

- средства (8) измерения количества инжектированного смазочного материала, причем указанные средства расположены в корпусе (1),

и отличается тем, что оно дополнительно содержит:

- средства (9) определения поступления инжектированного смазочного материала в точку (12) смазки, причем указанные средства включают в себя датчик давления и/или ультразвуковой датчик и расположены в корпусе (1).

2. Устройство по п. 1, в котором средства (8) измерения количества инжектированного смазочного материала содержат датчик расхода.

3. Устройство по п. 1 или 2, в котором указанные средства идентификации точки смазки содержат расположенную на насадке (3) систему (4) радиоидентификации и идентифицирующий элемент (11), размещенный рядом с точкой (12) смазки, причем указанные средства выполнены так, чтобы в процессе эксплуатации система (4) радиоидентификации взаимодействовала с идентифицирующим элементом (11) с целью идентификации указанной точки (12) смазки.

4. Устройство по п. 1 или 2, дополнительно содержащее средства идентификации типа смазочного материала, содержащегося в резервуаре, причем указанные средства включают в себя датчик вязкости смазочного материала или систему радиоидентификации, связанную с идентификатором, размещенным на резервуаре со смазочным материалом.

5. Устройство по п. 1 или 2, содержащее систему (5) индикации, которая обеспечивает индикацию информации о точке (12) смазки и соединена с насадкой (3), и периферийное устройство (6) ввода, обеспечивающее взаимодействие с информацией, подаваемой в систему (5) индикации.

6. Устройство по п. 1 или 2, содержащее контроллер (7), соединенный со средствами (8) измерения количества инжектированного смазочного материала, с системой (4) радиоидентификации, с системой (5) индикации, с периферийным устройством (6) ввода, со средствами (9) определения поступления инжектированного смазочного материала в точку (12) смазки и со средствами идентификации типа смазочного материала.

7. Устройство по п. 6, содержащее базовую станцию (13) и средства, обеспечивающие связь указанной базовой станции (13) с контроллером (7).

8. Способ контроля и проверки ручного смазывания с помощью устройства по любому из пп. 1-7, включающий в себя следующие этапы:

- соединяют насадку (3) указанного устройства с точкой (12) смазки;

- идентифицируют точку (12) смазки;

- отображают информацию, относящуюся к идентифицированной точке (12) смазки;

- измеряют количество инжектированного смазочного материала;

- измеряют давление и/или уровень ультразвука;

- оценивают усилие инжектирования смазочного материала в точке (12) смазки;

- сравнивают указанное усилие инжектирования с номинальными значениями, характерными для идентифицированной точки (12) смазки.

9. Способ по п. 8, в котором усилие инжектирования оценивают на основе измерений давления, расхода и/или уровня ультразвука.

10. Способ по п. 8 или 9, включающий в себя этап идентификации типа готового к инжектированию смазочного материала с целью подтверждения соответствия указанного смазочного материала тому смазочному материалу, который был отображен в информации, относящейся к идентифицированной точке (12) смазки.

11. Способ по п. 8 или 9, дополнительно включающий в себя следующие этапы:

- регистрируют результаты измерений количества инжектированного смазочного материала, давления и/или уровня ультразвука;

- актуализируют статистику смазывания, осуществляют планирование очередных операций смазывания и выявляют отклонения от номинальных значений смазывания в точке (12) смазки.

12. Устройство для ручного смазывания, снабженное устройством контроля и проверки по любому из пп. 1-7.