Устройство для разработки трудноизвлекаемой нефти

Иллюстрации

Показать всеИзобретение относится к области добычи нефти и газа, конкретно - к добыче вязкой нефти, керогеносодержащей нефти из глинистых пластов. Устройство для разработки месторождения трудноизвлекаемой нефти содержит бак горючего и систему подачи воздуха на поверхности, скважинный газогенератор, установленный в горизонтальной части обсадной колонны нагнетательной скважины, соединенный колтюбингом горючего с баком горючего. При этом к выходу из колтюбинга горючего присоединен активатор горючего, выход которого соединен с входом скважинного газогенератора. При этом активатор горючего содержит два электрода, установленные в рабочей камере и соединенные высоковольтными проводами с источником высокого напряжения. Устройство также содержит системы подвода газа Брауна в воздух, подаваемый в скважинный газогенератор и в горючее, подаваемое в скважинный газогенератор. При этом система подвода газа Брауна в воздух, подаваемый в скважинный газогенератор, содержит электролизер, заполненный водой, в котором установлены два электрода, присоединенные к источнику электроэнергии. Причем система подвода газа Брауна в горючее, подаваемое в скважинный газогенератор, содержит электролизер, заполненный водой, в котором установлены два электрода, присоединенные к источнику электроэнергии. Техническим результатом является повышение КПД процесса горения. 18 з.п. ф-лы, 1 табл., 21 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и может быть использовано при разработке вязкой нефти, парафиносодержащей нефти, битумов, нефти и керогенов из песчаных и глинистых пород нефтекерогеносодержащих месторождений. Также возможна добыча нефти и газа на морских месторождениях и в условиях вечной мерзлоты.

Высоковязкая и тяжелая нефть входят в категорию трудноизвлекаемых запасов, на долю которых сегодня приходится около 36% от общих объемов добычи нефти в Российской Федерации, а по прогнозам экспертов к 2020 году этот показатель вырастет до 77% от всей добычи. Для добычи одной тонны высоковязкой или тяжелой нефти необходимо ввести в разработку от двух до пяти раз больше трудноизвлекаемых запасов и пробурить в два - пять раз больше скважин по сравнению с залежами активных запасов. Коэффициент извлечения высоковязкой и тяжелой нефти, как правило, в 2-3 раза ниже коэффициента извлечения нефти, относящейся к активным запасам.

Другим, не менее значимым вызовом для российской нефтедобывающей индустрии является организация промышленной добычи нефти из Баженовской свиты. Баженовская свита представлена нефтематеринской породой, в которой еще не завершены процессы преобразования керогена в углеводороды. Высоконефтенасыщенные глинистые отложения Баженовской свиты имеют практически повсеместное распространение в пределах Западно-Сибирской низменности на площади более 1 млн квадратных километров. Суммарные геологические запасы нефти в них оцениваются в размере от 0,8 до 2,1 триллионов тонн, а потенциал прироста извлекаемых запасов нефти оценивается в размере не менее 30-40 млрд тонн. Глубина залегания породы Баженовской свиты - 2500-3000 метров. Толщина пласта - 10-40 метров. Температура пласта - 80-130 градуса по Цельсию. В связи с тем, что порода Баженовской свиты имеет сложные емкостные и фильтрационные свойства, коэффициент извлечения нефти из пласта Баженовской свиты при его разработке традиционными способами не превышает 3-5 процентов. С применением новых технологий теоретически достигает 49%.

Известен способ разработки нефтяной залежи путем закачки в пласт кислородосодержащей смеси, в котором для повышения эффективности нефтеизвлечения и безопасности проведения работ в призабойную зону нагнетательной скважины закачивают теплоноситель с температурой и в объеме, обеспечивающими полное потребление окислителя на стадии инициирования процесса (Авт. свид. СССР №1090060).

Этот способ гарантирует безопасность процесса только на стадии его инициирования. При перемещении тепловой волны по пласту в условиях маловязкой нефти и связанным с этим обстоятельством дефицитом топлива возможно проникновение кислорода в ненагретые участки пласта вплоть до стволов добывающих скважин. Все это провоцирует взрывоопасную ситуацию на объекте разработки.

Кроме того, во всех известных способах разработки при выборе объекта воздействия не учитывается естественная энергетика месторождения, а на стадии инициирования процесса предполагается изменение термодинамики призабойной зоны внесением энергии извне (с поверхности), что не способствует достижению максимально возможной нефтеотдачи и существенно ухудшает экономичность при реализации известных способов.

Известен способ разработки нефтяного месторождения по патент РФ на изобретение №2139421, опубл. 2010 г., в котором с целью увеличения нефтеотдачи месторождений легкой нефти предусматривается использовать термогазовое воздействие.

Согласно известному способу сущность термогазового воздействия заключается в том, что в пласт через нагнетательную скважину закачивается кислородсодержащая смесь - воздух, который в результате самопроизвольных внутрипластовых окислительных процессов трансформируется в высокоэффективный вытесняющий агент, частично или полностью смешивающийся с вытесняемой нефтью. Такая трансформация обеспечивается как за счет образования СО2 в результате внутрипластовых окислительных процессов, так и за счет перехода легких фракций в газовую фазу под влиянием тепловой энергии, выделяемой в результате внутрипластовых окислительных процессов. Важным критерием реализации термогазового воздействия является уровень начальной пластовой температуры, которая согласно упомянутому выше способу должна превышать 65°C. Необходимость соблюдения такого условия определяется тем, что при этом интенсивность самопроизвольных внутрипластовых окислительных процессов обеспечивает практически полное потребление закачиваемого в пласт кислорода в зоне, размеры которой кратно меньше расстояний между скважинами. Это означает, что закачка кислородосодержащей смеси обеспечивает не только внутрипластовое формирование смешивающегося с вытесняемой нефтью вытесняющего агента, но и безопасность реализации процесса.

Таким образом, предусмотренные известным способом условия реализации термогазового способа разработки позволяют обеспечить высокую эффективность вытеснения легкой нефти из охваченных дренированных зон нефтесодержащих пород.

Однако согласно приведенным выше нетривиальным особенностям фильтрационно-емкостных свойств пород баженовской свиты и содержания в них углеводородов, традиционный подход к формированию системы разработки при любом методе воздействия не может обеспечить эффективное извлечение нефти. В этой связи следует, прежде всего, указать на отмеченный выше чрезвычайно широкий диапазон фильтрационно-емкостных характеристик литотипов пород баженовской свиты, неравномерность их развития как по латерали, так и по вертикали. Следствием такой неоднородности фильтрационно-емкостных свойств пород баженовской свиты является неравномерность распространения зон дренирования, часто непредсказуемый характер их гидродинамической связи.

Можно предположить, что такой нетривиальный характер коллектора баженовской свиты является одной из главных причин неудовлетворительных показателей эксплуатации месторождений баженовской свиты в предшествующие три десятилетия. Именно поэтому традиционное заводнение также оценивается как малоперспективный способ разработки таких месторождений.

В этой связи следует выделить отмеченную выше важную особенность месторождений баженовской свиты, согласно которой содержащаяся в матрице (микротрещиноватой части пород) легкая нефть практически не может быть извлечена при традиционных способах разработки (естественный режим, заводнение). Очевидно также, что этими методами невозможно вовлечь в разработку углеводородные ресурсы органического вещества - керогена.

Технология термогазового способа разработки месторождений легкой нефти с обычными коллекторами согласно упомянутого способа предусматривает формирование в пласте эффективного смешивающегося с нефтью вытесняющего агента за счет самопроизвольных внутрипластовых окислительных процессов при закачке в пласт воздуха. Поэтому основным критерием реализации такой технологии является начальная пластовая температура, уровень которой должен быть выше 65°C.

Промысловый отечественный и мировой опыт подтвердил, что закачка в такие коллекторы воздуха действительно приводит к формированию в пласте эффективного вытесняющего агента, что обеспечивает достижение нефтеотдачи до 60% и выше на месторождениях с низкопроницаемыми коллекторами.

Очевидно, что реализация термогазового воздействия на месторождениях баженовской свиты также может повысить эффективность извлечения нефти из дренируемых зон. Однако согласно сказанному выше этого недостаточно, ибо для эффективной разработки месторождений баженовской свиты необходимо обеспечить решение следующих задач:

- обеспечить максимально возможное извлечение легкой нефти из недренируемой матрицы, а также углеводородов из керогена, содержащегося как в недренируемых, так и в дренируемых породах;

- обеспечить максимально возможное развитие зоны дренажа не только в матрице, но и в макротрещиноватых породах;

- обеспечить эффективное вытеснение легкой нефти из дренируемых зон.

Для решения этих задач технология термогазового воздействия на породы баженовской свиты должна характеризоваться следующими параметрами:

- внутрипластовые окислительные процессы должны обеспечить формирование в дренируемых литотипах пород перемещающиеся зоны генерации тепла;

- размеры зоны генерации тепла, скорость ее перемещения к добывающим скважинам, а также уровень температуры в ней должны обеспечить максимально возможный объем нефтекерогеносодержащей недренируемой матрицы до температуры не ниже 250-350°C, при которой согласно обобщенным экспериментальным данным извлекается не меньше 40-50% содержащейся в матрице легкой нефти.

В этой связи следует подчеркнуть, что с увеличением размера тепловой оторочки увеличивается и размер зоны прогрева недренируемой зоны. Одновременно с увеличением скорости перемещения тепловой оторочки в дренируемой зоне уменьшается глубина прогрева примыкающей к ней недренируемой зоны.

В свою очередь размер теплогенерируемой оторочки в дренируемой зоне и скорость ее перемещения в значительной степени определяется темпом закачки кислородсодержащей смеси, в частности воздуха и воды, и водовоздушным отношением. При этом если темп закачки рабочих агентов приводит к увеличению размеров зоны теплогенерации, то водовоздушное отношение может приводить как к ее увеличению, так и ее сокращению.

Известны способ и устройство для разработки вязкой нефти по патенту РФ на изобретение №2418944, МПК Е21В 43/04, опубл. 20.05.2011 г. (прототип).

Устройство содержит подогреватель воды, емкости горючего и окислителя на поверхности, газогенератор, установленный в горизонтальной части обсадной колонны нагревательной скважины, соединенный трубопроводами с баками окислителя, горючего и нагревателем воды.

Принципиальная особенность предлагаемого способа разработки заключается в том, что величина водовоздушного отношения закачиваемых в дренируемые литотипы пород баженовской свиты воды и воздуха, темп и давление их нагнетания устанавливаются из условия необходимости прогрева до температур не ниже 250°C максимально возможного объема нефтекерогеносодержащей непроницаемой матрицы, окружающей охваченные дренированием теплогенерирующие зоны пласта. Реализация такого регулирования позволяет обеспечить не только эффективное смешивающееся вытеснение легкой нефти из дренируемых зон, но и ввод в активную разработку нефтекерогеносодержащих микропроницаемых зон.

В этой связи следует подчеркнуть, что нагнетание водовоздушной смеси позволяет реализовать не только внутрипластовые окислительные процессы, как это предусмотрено известным способом, но и обеспечить на этой основе смешивающееся вытеснение легкой нефти и тепловое воздействие, но одновременно и гидровоздействие. Как было отмечено выше, такое воздействие позволяет увеличить зону дренирования за счет создания дополнительных новых трещин и частичного раскрытия существующих микротрещин. Очевидно, что одновременное тепловое и гидровоздействие должно привести к синергетическому результату по расширению зоны дренирования и существенному увеличению ее фильтрационных характеристик.

Задачей создания группы изобретений является получение максимально КПД горения в скважинном газогенераторе.

Решение указанных задач достигнуто в устройстве для разработки месторождения трудноизвлекаемой нефти, содержащем бак горючего и систему подачи воздуха на поверхности, скважинный газогенератор, установленный в горизонтальной части обсадной колонны нагнетательной скважины, соединенный колтюбингом горючего с баком горючего, тем, что к выходу из колтюбинга горючего присоединен активатор горючего, выход которого соединен с входом скважинного газогенератора, при этом активатор горючего содержит два электрода, установленные в рабочей камере и соединенные высоковольтными проводами с источником высокого напряжения, устройство также содержит системы подвода газа Брауна в воздух, подаваемый в скважинный газогенератор и в горючее, подаваемое в скважинный газогенератор, при этом система подвода газа Брауна в воздух, подаваемый в скважинный газогенератор, содержит электролизер, заполненный водой, в котором установлены два электрода, присоединенные к источнику электроэнергии, а система подвода газа Брауна в горючее, подаваемое в скважинный генератор, содержит электролизер, заполненный водой, в котором установлены два электрода, присоединенные к источнику электроэнергии.

Функцию одного из электродов может выполнять корпус активатора горючего. Корпус активатора горючего может быть выполнен цилиндрическим.

Активатор горючего может быть выполнен магнитным.

Активатор горючего может быть выполнен электрическим.

Перед входом скважинного газогенератора может быть установлен ионизатор воздуха, при этом ионизатор воздуха содержит два электрода, установленные в рабочей камере и соединенных высоковольтными проводами с источником высокого напряжения.

Функцию одного из электродов может выполнять корпус ионизатора воздуха. Корпус ионизатора воздуха может быть выполнен цилиндрическим.

Устройство для разработки месторождения трудноизвлекаемой нефти может содержать блок управления.

Блок управления может быть соединен электрическими связями с регуляторами. Устройство для разработки месторождения трудноизвлекаемой нефти может содержать датчики расхода горючего и воздуха, которые электрическими связями соединены с блоком управления.

Воздушные отверстия могут быть выполнены с возможностью закрутки воздуха. Форсунки горючего могут быть выполнены с возможностью закрутки горючего.

Воздушные отверстия могут быть выполнены с возможностью закрутки воздуха, а форсунки горючего выполнены с возможностью закрутки горючего. Электролизер может быть установлен на поверхности.

Электролизер может быть установлен в нагнетательной скважине. Система подачи воздуха может содержать подогреватель воздуха.

Система подачи горючего может содержать подогреватель горючего.

Система подачи воздуха может содержать подогреватель воздуха, а система подачи горючего может содержать подогреватель горючего.

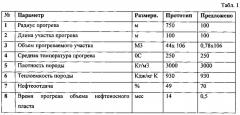

Сущность изобретения поясняется на чертежах фиг. 1…21, где:

- на фиг. 1 приведена схема устройства,

- на фиг. 2 приведена конструкция скважинного газогенератора,

- на фиг. 3 приведена конструкция электронного блока и его соединения со скважинным газогенератором,

- на фиг. 4 приведен вид А,

- на фиг. 5 приведен вид В,

- на фиг. 6 приведена конструкция электрического активатора горючего,

- на фиг. 7 приведена конструкция электромагнитного активатора горючего,

- на фиг. 8 приведена конструкция ионизатора воздуха установленного на скважинном газогенераторе,

- на фиг. 9 приведена конструкция ионизатора воздуха, установленного на поверхности,

- на фиг. 10 приведен второй вариант ионизатора воздуха, установленного на поверхности,

- на фиг. 11 приведена форсуночная головка скважинного газогенератора,

- на фиг. 12 приведен разрез С-С,

- на фиг. 13 приведена форсунка горючего,

- на фиг. 14 приведен разрез D-D,

- на фиг. 15 приведена схема с помешиванием в воздух газа Брауна, электролизер установлен на поверхности,

- на фиг. 16 приведена схема с помешиванием в воздух газа Брауна, электролизер установлен в нагнетательной скважине,

- на фиг. 17 приведена схема с помешиванием в воздух газа Брауна, электролизер установлен на поверхности,

- на фиг. 18 приведена схема с помешиванием в воздух газа Брауна, электролизер установлен в нагнетательной скважине,

- на фиг. 19 приведено устройство с подогревателем воздуха,

- на фиг. 20 приведено устройство с подогревателем горючего,

- на фиг. 21 приведено устройство с подогревателями воздуха и горючего.

Устройство для разработки трудноизвлекаемой нефти (фиг. 1…21) содержит нагнетательную скважину 1, в которой установлена обсадная колонна 2 имеющая вертикальный и горизонтальный участки 3 и 4, соответственно. В горизонтальном участке 4 обсадной колонны 2 установлен скважинный газогазогенератор 5 с активатором горючего 6, и возможно ионизатором 7, установленным на входе в него. В верхней части обсадной колонны 2 в устье, т.е. выше поверхности 8, выполнен коллектор 9. Горизонтальный участок 4 выполнен в пределах нефтеносного пласта 10.

Устройство имеет следующее оборудование, установленное на поверхности 7 (фиг. 1).

Резервуар горючего 11 соединенный трубопроводом 12 с компрессором горючего 13, имеющим привод 14 и далее с колтюбингом 15. Колтюбинг 15 гибким трубопроводом 16 соединен через активатор горючего со скважинным газогенератором 5.

Кроме того, устройство содержит кабельную катушку с кабелем 17 один конец которого соединен с активатором топлива 6, а другой с выходом блока высокого напряжения 18, к входу которого присоединены низковольтные провода 19, соединенные с источником электроэнергии 20. Второй выход из блока высокого напряжения 18 заземляющим проводом 21 соединен с обсадной колонной 2.

Устройство содержит систему подачи воздуха 22, в свою очередь содержащую компрессор 23 с приводом 24. К выходу из компрессора 23 присоединен регулятор расхода 25 к выходу из которого присоединен отсечной клапан 26 и далее система подачи присоединена к коллектору 9.

Скважинный газогенератор 5 предназначен для сжигания горючего в воздухе. Чтобы полностью сжечь горючее и не осталось кислорода воздуха необходимо обеспечить их стехиометрическое соотношение провести активацию.

Стехиометрическое соотношение между компонентами топлива (окислитель и горючее) является лишь теоретической мерой при оценке действительного состава топлива. Действительное соотношение между компонентами топлива оценивается через коэффициент избытка окислителя α.

При α>1,0 топливо содержит избыток окислителя, а при α<<1,0-избыток горючих элементов.

С точки зрения термодинамики предпочтительно сжигать горючее при α=1.

Однако из-за неточности регулирования расходов компонентов топлива и неполноты сгорания целесообразно допустить небольшой избыток горючего α=0,9.

В верхней части обсадная колонна 2 закрыта герметичной крышкой 27, в отверстиях которой проходят гибкий трубопровод 16 и кабель 17. Гибкий трубопровод 16 и кабель 17 уплотнены в крышке 27.

Для добычи нефти и газа предназначена эксплуатационная колонна 28 со скважинными фильтрами 29 на горизонтальном участке 30, откачивающий насос 31, сепаратор 32 и фильтр 33, соединенные последовательно трубопроводом 34. Откачивающий насос 31 имеет привод 35. Выход из фильтра 33 соединен с нефтепроводом 36.

Второй выход сепаратора 32 трубопроводом 37 соединен с емкостью горючего 11. К третьему выходу сепаратора 32 присоединен трубопровод слива воды 38.

Устройство может содержать блок управления 39. К блоку управления 39 присоединены электрическими связями 40 приводы 14, 24, 35 и регулятор расхода 25 и отсечной клапан 26.

Устройство может быть оборудовано датчиками расхода горючего 41 и воздуха 42, соединенными электрическими связями 40 с блоком управления 39 (фиг. 2).

Белее подробно конструкция скважинного газогенератора 5 приведена на фиг. 3. Скважинный газогенератор 5 содержит корпус 43 в виде стальной трубы с верхним и нижним ниппелями 44 и 45, имеющими конические резьбы 46 и 47 и муфту 48 на верхнем торце корпуса 43. Верхний торец муфты 48 по конической резьбе 49 закрыт заглушкой 50 через которую проходят гибкий трубопровод 16 и кабель 17. В центр заглушки 50 ввернут ниппель 51 к которому присоединена форсунка горючего 52. В заглушке 50 выполнены отверстия 53 для прохождения воздуха. На заглушке 50 установлена свеча зажигания 54 соединенная каналом 55 с полостью 56 внутри корпуса 43. На верхнем торце свечи зажигания 54 выполнен электрический разъем 57, который проводом 58 соединен с кабелем 17. К ниппелю 51 присоединен выходом активатор горючего 6, который выходом соединен с гибким трубопроводом 16. Активатор горючего 6 имеет электрод 59, который проводом 60 соединен с кабелем 17.

В нижней части корпуса 43 установлено сужающееся сопло 61. В полости 56 может быть установлен катализатор 62. На корпусе 43 может быть установлен по меньшей мере один центратор 63 (фиг. 3).

На фиг. 4 и 5 приведен вид скважинного газогенератора сверху и снизу.

На фиг. 6 приведена более подробно конструкция электрического активатора горючего 6. Он содержит корпус 64, выполненный металлическим, цилиндрической формы и присоединенный с одной стороны к гибкому трубопроводу 16, а с другой к ниппелю 51. Внутри корпуса 64 установлен электрод 59 кольцевой формы, выполненный металлическим, к нему присоединен радиальный держатель 65, установленный в изоляторе 66. Радиальный держатель 65 выполнен электропроводным и соединен проводом 60 с кабелем 17. Электрод 59 установлен на центраторах 67, которые выполнены из диэлектрического материала.

На фиг. 7 приведен электромагнитный активатор горючего. Он дополнительно содержит постоянные магниты 68, установленные внутри корпуса 64.

На фиг. 8 приведена более подробно конструкция ионизатора воздуха 7. Ионизатор воздуха 7 содержит корпус 69, выполненный металлическим, цилиндрической формы и присоединенный к заглушке 50. Сверху корпус 69 закрыт крышкой 70, имеющей отверстия 71 для прохождения воздуха. Внутри корпуса 69 установлен электрод 72 кольцевой формы, выполненный металлическим, к нему присоединен радиальный держатель 73, установленный в изоляторе 74. Радиальный держатель 73 выполнен электропроводным и соединен проводом 75 с кабелем 17.

Ионизатор воздуха 7 для неглубоких скважин может быть установлен на поверхности 8 (фиг. 9 и 10).

При этом ионизатор воздуха 7 может быть выполнен электрическим (фиг. 9 или магнитоэлектрическим (фиг. 10). В последнем варианте он содержит дополнительно постоянные магниты 76.

На фиг. 11 приведена форсуночная головка скважинного газогенератора, а на фиг. 12 приведен разрез С-С, из которого видно, что отверстия 53 выполнены под углом к торцу заглушки 50. На фиг. 13 приведена форсунка горючего 52, которая содержит полость 77, боковые отверстия 78 и центральное отверстие 79. На фиг. 14 приведен разрез D-D, из которого следует, что боковые отверстия 78 выполнены тангенциально для закрутки потока горючего на выходе из форсунки.

На фиг. 15 приведена схема устройства с подачей газа Брауна в воздух идущий в скважинный газогенератор 5.

Газ Брауна (химическая формула - ННО) - это газ, состоящий из двух частей газообразного водорода и одной части кислорода. В таких же пропорциях эти химические элементы находятся и в водяном паре. Однако газ Брауна имеет существенное отличие по сравнению с промышленными водородом и кислородом.

Обычные водород и кислород существуют в виде Н2 и О2 (то есть молекулы обоих газов имеют по два атома). Такое состояние для кислорода и водорода является более устойчивым, чем состояние отдельно существующих атомов в виде заряженных ионов. Однако перед превращением в воду (Н20), газы должны быть разложены на атомы Н и О.

Именно в газе Брауна молекулы водорода и кислорода находятся в одноатомном состоянии (один атом на молекулу). А уникальность газа Брауна заключается в том, что при сгорании водорода и его реакции с кислородом выделяется в 3,8 раза больше энергии по сравнению с процессом горения молекулярного водорода.

Особенно важно отметить выгоды использования газа Брауна в двигателях внутреннего сгорания (ДВС): это повышение мощности двигателя, увеличение пробега автомобиля при том же расходе топлива, более полное его сгорание и, как следствие, уменьшение вредных выбросов в атмосферу. Одноатомный водород, содержащийся в газе Брауна, являясь сверхсильным катализатором, делает процесс сгорания топливно-воздушной смеси гораздо более эффективным.

Процесс электролиза происходит в генераторе (электролизере). Он состоит из электродов, выполненных из нержавеющей стали и разделенных диэлектриком. Электропроводность воды повышена за счет электролита (гидроксида калия или натрия). Электрический ток подается от автомобильного аккумулятора. При этом используется только избыточная энергия автомобиля. Производительность по газу измеряется в литрах в минуту (л/м). Производительность, равная 1 л/м, считается базовой. Водяной газ, поступающий из электролизера, подается в двигатель через воздушный коллектор. Меньшие по размеру молекулы водяного газа сталкиваются с большими по размеру предварительно нагретыми молекулами топлива и разрушают их ковалентные связи. Происходит более тонкое распыление топлива, которое сжигается в виде пара, а не крупных капель, как оно обычно подается в двигатель.

Устройство (фиг. 15) содержит систему подвода газа Брауна 80 в систему подачи воздуха 22 с электролизером 81, заполненным водой, в котором установлены два электрода 82 и 83, присоединенные к источнику электроэнергии 20. С электролизером 81 трубопроводом 84 соединена емкость с водой 85. Электролизер 81 установлен на поверхности (фиг. 15).

Возможен вариант исполнения когда электролизер установлен в нагнетательной скважине перед скважинным газогенератором 5 (фиг. 16).

Возможно наполнение полости электролизера 81 катализатором. Такой вариант на фиг. 1…21 не показан.

Устройство (фиг. 17) содержит систему подвода газа Брауна 86 в систему подачи топлива с электролизером 87, заполненным водой, в котором установлены два электрода 88 и 89, присоединенные к источнику электроэнергии 20. С электролизером 87 трубопроводом 90 соединена емкость с водой 91.

Возможен вариант, когда электролизер 87 установлен на поверхности (фиг. 17).

Возможен вариант исполнения когда электролизер установлен в нагнетательной скважине перед скважинным генератором 5 (фиг. 18).

На фиг. 19 приведено устройство с подогревателем воздуха 92, который установлен в системе подачи воздуха 22 в скважинный газогенератор 5.

На фиг. 20 приведено устройство с подогревателем горючего 93, который установлен в трубопроводе горючего 22.

На фиг. 21 приведено устройство с подогревателями воздуха 92 и горючего 93.

РАБОТА УСТРОЙСТВА

Перед выполнением работ бурят нагнетательную скважину 1 (горизонтальную) и устанавливают в ней обсадную колонну 2 (фиг. 1).

При помощи колтюбинга 15 на гибком трубопроводе 16 скважинный газогенератор 5 опускают в обсадную колонну 2 на максимальную глубину в забой скважины 1. Горючее поступает в скважинный газогенератор 5 через колтюбинги 15 по гибкому трубопроводу 16 и активатор топлива 6, где происходит его частичная конверсия в водород и радикалы и ионизация.

Подают напряжение по кабелю 17 через провод 58 на свечу зажигания 54, в результате чего горючее воспламеняется в полости 56 являющейся камерой сгорания. Продукты сгорания с звуковой скоростью истекают из сужающегося сопла 61 в нагнетательную скважину 1. Продукты сгорания прогревают нефтеносный пласт 10.

Включают привод 35 откачивающего насоса 31 и из эксплуатационной колонны 28 откачивают смесь нефти, газа и воды, которые разделяют на фракции в сепараторе 32. После фильтра 33 очищенная нефть идет к потребителю, например, в нефтепровод 36. В нефтепровод могут подаваться и сжиженные фракции полученные в результате добычи нефти попутно с ней. Вода сбрасывается по трубопроводу 38. Газ по трубопроводу 37 подается в емкость 11.

Контроль за процессом осуществляют (фиг. 2) автоматически или вручную. Для этого используют показания расходомеров 41 и 42. По показаниям расходомера воздуха 42 и горючего 41 поддерживают оптимальное соотношение компонентов топлива

α=0,9…1,0.

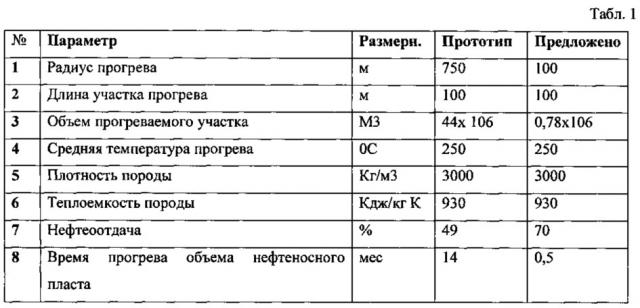

Результаты сравнения предложенного способа добычи вязкой нефти с прототипом приведены в табл. 1.

Время прогрева заданного объема уменьшилось примерно в 30 раз.

Закачка в пласт с поверхности земли или с морской платформы перегретой воды с докритической температурой (ниже 374 градусов Цельсия) или с температурой выше критической (выше 374 градусов Цельсия) и высоким избыточным давлением, позволяющим достичь указанных температур воды без кипения и без образования пара непосредственно на поверхности, но с образованием большого количества пара в призабойной или забойной зоне скважины при доставке перегретой воды наземной котельной установки.

При высоком избыточном давлении в 218,5 атмосфер воду можно нагреть до критической точки, соответствующей температуре 374°C (фиг. 15). При этом плотность воды в процессе ее нагрева до критической точки останется практически неизменной от первоначальной, что позволяет доставить ее к месту использования - призабойную или забойную зону скважины в компактном виде с небольшими тепловыми потерями за счет высокой скорости из-за разницы в давлении - более высоким на поверхности земли и более низким в скважине. При этом за счет более низкого давления в скважине произойдет вскипание воды и выброс большого количества пара в скважину.

В случае присутствия высокого давления в скважине, выше 218,5 атмосфер, для образования пара в нагревателе (наземной котельной установке) необходимо поднять температуру воды выше критической 374°C, для этого создать давление выше 218,5 атмосфер.

За счет давления водяного столба в подающей трубе, высота которой может составлять несколько километров, будет образовываться дополнительное давление теплоносителя -воды порядка 100-300 атмосфер. Это уменьшит нагрузку на насос воды и уменьшит энергетические затраты на его привод.

Применение закрутки воздуха позволит интенсифицировать процесс горения. На фиг. 11 приведена форсуночная головка скважинного газогенератора, а на фиг. 12 приведен разрез С-С, из которого видно, что отверстия 53 выполнены под углом к торцу заглушки 50 для закрутки.

На фиг. 13 приведена форсунка горючего 52 которая содержит полость 77, боковые отверстия 78 и центральное отверстие 79. На фиг. 14 приведен разрез D-D, из которого следует, что боковые отверстия 78 выполнены тангенциально для закрутки потока горючего на выходе из форсунки.

В случае применения системы подмешивания газа Брауна 80 к воздуху в системе подачи воздуха 20 (фиг. 15 и 16) на электроды 82 и 83 электролизера 81, подают напряжение от источника электроэнергии 20. Вода разлагается на атомарные водород и кислород, которые образуют газ Брауна.

Если с электролизером 81 трубопроводом 84 соединена емкость с водой 85, то из нее вода постоянно поступает в электролизер 81 по мере ее разложения.

Аналогично работает система подмешивания газа Брауна к горючее (фиг. 17 и 18).

Если применено устройство (фиг. 19) с подогревателем воздуха 86, который установлен в системе подачи воздуха 22, то воздух перед его подачей в скважинный газогенератор 6 подогревается.

Если применено устройство (фиг. 18) с подогревателем горючего 87, который установлен в трубопроводе горючего 22, то подогревается горючее.

Если применено устройство (фиг. 20) с подогревателями воздуха 86 и горючего 87 то подогревают одновременно и воздух и горючее. Это позволит сэкономить расход горючего в скважинный газогенератор 6.

Применение изобретения позволило:

1. Увеличить полноту сгорания топлива в скважинном газогенераторе, полностью исключив попадание окислителя (кислорода) в нефтеносный пласт и исключить взрывы из-за накопления кислорода и его вступления в реакцию с углеводородами за счет использования активатора топлива и/или озонатора воздуха;

2. Увеличить полноту сгорания топлива до 100% за счет применения газа Брауна.

1. Устройство для разработки месторождения трудноизвлекаемой нефти, содержащее бак горючего и систему подачи воздуха на поверхности, скважинный газогенератор, установленный в горизонтальной части обсадной колонны нагнетательной скважины, соединенный колтюбингом горючего с баком горючего, отличающееся тем, что к выходу из колтюбинга горючего присоединен активатор горючего, выход которого соединен с входом скважинного газогенератора, при этом активатор горючего содержит два электрода, установленные в рабочей камере и соединенные высоковольтными проводами с источником высокого напряжения, устройство также содержит системы подвода газа Брауна в воздух, подаваемый в скважинный газогенератор и в горючее, подаваемое в скважинный газогенератор, при этом система подвода газа Брауна в воздух, подаваемый в скважинный газогенератор, содержит электролизер, заполненный водой, в котором установлены два электрода, присоединенные к источнику электроэнергии, а система подвода газа Брауна в горючее, подаваемое в скважинный газогенератор, содержит электролизер, заполненный водой, в котором установлены два электрода, присоединенные к источнику электроэнергии.

2. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1, отличающееся тем, что функцию одного из электродов выполняет корпус активатора горючего.

3. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что корпус активатора горючего выполнен цилиндрическим.

4. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что активатор горючего выполнен магнитным.

5. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что активатор горючего выполнен электрическим.

6. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что перед входом скважинного газогенератора установлен ионизатор воздуха, при этом ионизатор воздуха содержит два электрода, установленные в рабочей камере и соединенные высоковольтными проводами с источником высокого напряжения.

7. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 6, отличающееся тем, что функцию одного из электродов выполняет корпус ионизатора воздуха.

8. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 6, отличающееся тем, что корпус ионизатора воздуха выполнен цилиндрическим.

9. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что оно одержит блок управления.

10. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 9, отличающееся тем, что блок управления соединен электрическими связями с регуляторами.

11. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 9, отличающееся тем, что оно содержит датчики расхода горючего и воздуха, которые электрическими связями соединены с блоком управления.

12. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что воздушные отверстия выполнены с возможностью закрутки воздуха.

13. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что форсунки горючего выполнены с возможностью закрутки горючего.

14. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что воздушные отверстия выполнены с возможностью закрутки воздуха, а форсунки горючего выполнены с возможностью закрутки горючего.

15. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 14, отличающееся тем, что электролизер установлен на поверхности.

16. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 14, отличающееся тем, что электролизер установлен в нагнетательной скважине.

17. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что система подачи воздуха содержит подогреватель воздуха.

18. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что система подачи горючего содержит подогреватель горючего.

19. Устройство для разработки месторождения трудноизвлекаемой нефти по п. 1 или 2, отличающееся тем, что система подачи воздуха содержит подогреватель воздуха, а система подачи горючего содержит подогреватель горючего.