Способ лазерной наплавки металлических поверхностей

Иллюстрации

Показать всеИзобретение относится к способу лазерной наплавки поверхностей металлических изделий и может быть использован для восстановления изношенных поверхностей изделий. На поверхности детали создают зону нагрева непрерывным лазерным лучом и подают в нее коррозионно-эрозионностойкий самофлюсующийся присадочный порошок с обеспечением его расплавления и смешивания с подплавленным основным металлом изделия. При подготовке присадочного порошкового материала в него добавляют сажу в весовом соотношении 1:50. В процессе наплавки подачу присадочного порошка осуществляют вслед движущейся наплавляемой поверхности. 1 ил.

Реферат

Изобретение относится к технологии порошковой лазерной наплавки сталей.

В настоящее время широко используют порошковые, газопорошковые технологии лазерной наплавки металлических поверхностей.

Вместе с тем идут поиски способов улучшения качества наплавки.

Известен способ импульсной лазерной наплавки металлов (патент №2502588, МПК В23K 26/34, опубл. 27.12.2013 г.).

Сущность предлагаемого способа состоит в том, что при подаче присадочного материала и воздействия на него и зону наплавки импульсным лазерным излучением осуществляют амплитудную модуляцию мощности лазерного излучения каждого импульса, при этом плотность мощности модулирующего импульса лазерного излучения выбирают из условия:

, где

- пороговая плотность мощности лазерного излучения в зоне наплавки, при которой происходит расплавление присадочного материала,

- критическая плотность мощности лазерного излучения, при которой начинается выплескивание жидкой ванны расплава.

Использование данного способа позволяет если не исключить, то существенно снизить образование горячих трещин при лазерной импульсной наплавке металла.

К недостаткам этого способа следует отнести то, что амплитудная модуляция мощности лазерного излучения не может быть реализована для непрерывного источника лазерной энергии, используемого в предлагаемом способе наплавки. Кроме того, данный способ предполагает использование защитной среды (инертного газа), что усложняет и повышает затраты на реализацию процесса наплавки.

Известен способ лазерной наплавки сталей (патент RU №2032512, МПК В23K 26/00, опубл. 18.04.1996).

Сущность данного способа состоит в том, что лазерным лучом расплавляют износостойкий порошковый материал, подаваемый па наплавляемую поверхность, перемещая эту поверхность относительно лазерного луча с перекрытием зон наплавки. Причем изделие предварительно нагревают и ведут процесс наплавки при температуре изделия 550-700°C.

Наплавляют за один проход слой толщиной 0,2-0,6 мкм. После наплавки происходит трехкратный отпуск при температуре 550…600°C.

Применение данного способа обеспечивает бездефектную наплавку быстрорежущих сталей.

К недостаткам этого способа следует отнести:

1. Необходимость предварительного нагрева и обязательный трехкратный отпуск при 550…600°C, что увеличивает трудоемкость и энергетические затраты.

2. Наплавка за один проход обеспечивает создание ограниченного слоя толщиной не более 0,2…0,6 мкм.

3. Способ позволяет вести бездефектную наплавку быстрорежущих сталей, но не гарантирует отсутствие дефектов (микротрещин), при наплавке иных категорий сталей, например легированных.

За прототип взят способ наплавки коррозионно-эрозионного порошка присадочного материала на стальную поверхность детали (патент №2478028, МПК В23K 26/34, опубл. 27.03.2013).

Данный способ включает создание на поверхности зоны нагрева непрерывным лазерным лучом и подачу в нее коррозионно-эрозионностойкого, самофлюсующегося присадочного порошка с обеспечением его расплавления и смешивания с подплавленным основным металлом изделия.

Причем перед подачей присадочного порошкового материала его предварительно просеивают и прокаливают, а наплавку производят при перемещении лазерного луча с постоянной скоростью и неизменным положением фокуса линзы относительно наплавляемой поверхности при плотности мощности излучения q, варьируемой в пределах 5×108≥q≥3×108 Вт/см2, с соотношением подплавленного основного металла ко всему наплавленному металлу в пределах y=5…15%.

Недостатком прототипа является низкий эффективный коэффициент полезного действия (КПД) процесса наплавки и высокая вероятность появления микротрещин в наплавляемом слое. Кроме этого, не обеспечивается равномерность дозированной подачи порошка в зону обработки из-за образования слипшихся конгломератов из нескольких частиц порошка при его подаче.

Технической задачей предлагаемого изобретения является снижение отражательной способности лазерного излучения при наплавке, повышающее КПД процесса, повышение качества наплавки и увеличение толщины наплавляемого слоя за один проход.

Сущность предлагаемого способа заключается в следующем.

Способ лазерной наплавки металлических поверхностей включает: создание на металлической поверхности зоны нагрева непрерывным лазерным лучом и подачу в нее коррозионно-эрозионностойкого самофлюсующегося присадочного порошка, его расплавление и смешивание с подплавленным основным металлом изделия, причем при подготовке присадочного порошкового материала в него добавляют сажу в соотношении 1:50 в весовом соотношении к общей массе смеси. Подачу присадочного порошка осуществляют вслед, движущейся наплавляемой поверхности.

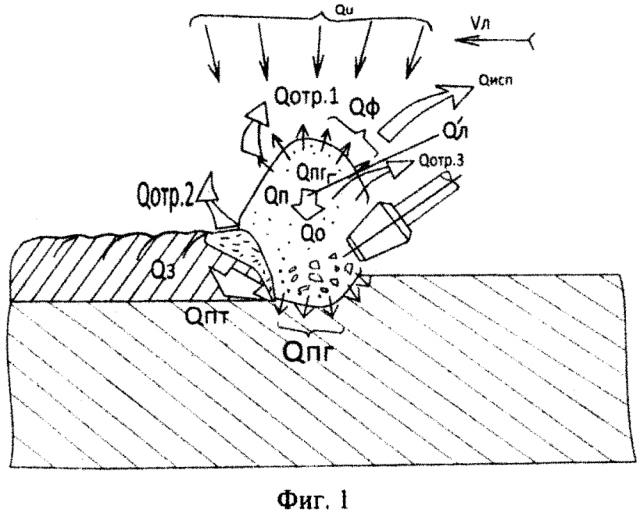

На Фиг. 1 показана схема энергозатрат в установившемся режиме формирования наплавочного слоя, которая позволяет полнее понять природу процесса наплавки и установить распределение энергозатрат, падающего потока лазерного излучения (Комментарии к условным обозначениям параметров энергозатрат на Фиг. 1 приведены на стр. 4 и 5 описания).

Техническая задача предлагаемого изобретения заключается в снижении отражательной способности присадочным порошком излучения CO2-лазера в процессе лазерной наплавки, который может достигать свыше 50% энергии падающего лазерного излучения. Необходимо учитывать также, что существенная часть лазерного излучения дополнительно может отражаться от поверхности наплавляемого изделия, принимая во внимание, что наплавляемая поверхность должна быть подплавлена. Это необходимо для обеспечения условия перемешивания расплава основного и присадочного материалов с целью обеспечения достаточной адгезии слоев этих материалов. Данная часть отраженной энергии лазерного излучения также может быть снижена предлагаемым способом, за счет попадания частиц мелкодисперсной сажи в зону обработки, а также при перемешивании и растекании расплава жидких компонентов основы и присадки, содержащих частицы сажи в процессе формирования наплавочного валика.

Снижение степени отражения естественным образом увеличит КПД процесса наплавки. Кроме этого предлагаемый способ позволяет облегчить задачу дозирования присадочного порошка за счет «смазывающего» эффекта и снижения вероятности слипания отдельных частиц присадочного порошка, благодаря обволакивания их поверхности мелкодисперсными частицами сажи. При этом снижается коэффициент трения между гранулами присадки, одновременно увеличивая их поглощательную способность.

Такая предварительная обработка присадочного порошка (с добавлением сажи) при экспериментальной проверке, обеспечила увеличение сыпучести и практически исключила случаи образования слипшихся конгломератов из нескольких частиц порошка.

Испытания проводились по принципу песочных часов, сравнивая время высыпания смеси порошка с сажей и без нее. В первом случае оно увеличилось на 25…30%. При этом из десяти проведенных опытов смесь порошка с сажей ни разу не приостановила свое истечение в рабочей части песочных часов. В случае опытного испытания порошка без добавления сажи, его сыпучесть прекращалась до 3-х раз в процессе одного цикла испытаний, т.е. при пересыпании одной дозы порошка весом 50 гр. При этом испытываемый присадочный порошок, предварительно просеивался для выделения однородного гранулометрического состава (40…160) мкм, затем прокаливался для удаления влаги.

Таким образом, кроме повышения поглощательной способности и снижения энергозатрат, повышается качество наплавочного слоя за счет более равномерной подачи порошка в зону действия лазерного излучения и стабильного (без сбоев) формирования наплавочного валика.

Подача порошка вслед движущемуся объекту дополнительно позволяет исключить появление трещин в наплавочном слое, используя при этом смесь присадочного порошка с сажей. При этом за один проход наплавляется слой 0,8…0,9 мм. По статистическим данным проведенных экспериментов из 10-ти подвергнутых наплавке образцов, изготовленных из стали 30ХГСА, ни в одном случае не было обнаружено трещин в наплавочном слое. Однако при варианте наплавки во встречном направлении подачи порошка относительно движения образца трещины были обнаружены в 4-х образцах с использованием смеси порошка с сажей, а без добавления сажи микротрещины присутствовали во всех образцах. Очевидно, снижение вероятности появления трещин происходит за счет снижения температурного градиента в зоне температурного влияния от источника нагрева. Это является также следствием снижения потребления удельной энергии на формирование наплавочного валика за счет увеличения коэффициента поглощения присадочным порошком с сажевым покрытием, с одной стороны, и дополнительным теплоотводом частиц порошка, не успевших расплавиться, но внедрившихся в расплав, с другой стороны. Благодаря этому уменьшается темп деформации до уровня меньше критического. При этом незначительно увеличивается коэффициент использования порошка примерно на 3…5%, а прилипшие частицы порошка легко удаляются при механической финишной обработке поверхности изделия, обязательной для данной технологии.

Распределение энергии лазерного излучения при наплавке, в общем виде при условии подплавления основы металла можно представить графически (Фиг. 1).

Энергетический баланс, определяющий связь между источником энергии и различными видами энергозатрат, описывается следующей системой уравнений:

Qu=(Q+Qo+Qпг)+(QпгΣ+Qисп.Σ)=Qл

где

Qu - энергия лазерного излучения в зоне обработки,

Qп - энергия поглощения частицами присадочного порошка,

Qo - энергия поглощения поверхностью основы наплавляемого материала.

Qпг - энергия поглощения парогазовым факелом, т.е. плазмой, возникающей в результате его ионизации высококонцентрированным источником световой энергии,

Qф - энергия рассеивания (теплоотвода) в окружающую среду излучением из парогазовой среды (факела),

- часть энергии парогазовой среды, поглощаемая стенками зоны расплава основы наплавляемого материала, в результате конвективного и лучистого теплообмена,

- энергия лазерного излучения, отраженная от поверхностей частиц присадочного порошка,

- энергия лазерного излучения, отраженная от поверхности основы,

- энергия, отраженная от поверхности ванны расплава основы и присадки,

Qисп - полная энергия продуктов расплава (энергия испарения), уносимая парогазовой камерой,

- энергия лазерного излучения, поглощенная в процессе фотонно-электронных соударений на стенках канала, образованная расплавом,

Qв - полное теплосодержание жидкой ванны расплава,

Qтп – энергия, отводимая теплопроводностью вглубь основного перемешанного металла и нерасплавленного порошка, схватившегося с расплавом на поверхности наплавленного валика.

В результате рассмотренных составляющих энергетического баланса эффективность передачи лучистой энергии лазера обрабатываемому материалу определяется суммой потерь в парогазовой среде, QпгΣ=Qп+Qo+Qпг, суммой потерь на отражение , и потерями на испарение из зоны обработки QиспΣ, это характеризуется эффективным коэффициентом поглощения а эф. Значение этого коэффициента в достаточном приближении можно получить из уравнения, которое можно записать в упрощенном виде как

,

Эффективность процесса лазерной наплавки, как и другой, принято характеризовать значением эффективного КПД (μн), представляющим отношение энергии или мощности, поглощенной металлом основы и присадочного материала, к энергии или мощности, затраченной на наплавку. Таким образом, понятие эффективного коэффициента поглощения лазерного излучения при наплавке и эффективного КПД наплавки совпадают по физической сущности. Поэтому в дальнейшем будет использоваться понятие эффективный КПД, который можно записывать как

μн=Е/Р,

где Е - эффективная мощность процесса лазерной наплавки или мощность теплового источника, действующего при лазерной наплавке, Р - мощность лазерного излучения.

Таким образом, эффективный КПД наплавки увеличивается за счет снижения параметров , и . Последний параметр снижается за счет присутствия частиц сажи в ванне расплава основы и присадки.

Значение эффективного КПД определялось экспериментально с помощью калориметра. При этом наплавляемые образцы, изготовленные из стали 30ХГСА размером (5×20×100 мм), сразу после наплавки погружают в калориметр и определяют их теплосодержание, т.е. количество теплоты, поглощенное образцами в процессе наплавки. Таким образом, определяли эффективную мощность Е процесса лазерной наплавки. Зная мощность лазерного излучения Р и эффективную мощность Е, по формуле определяют значение μн, его величина зависит от параметров излучения, режима и условий наплавки.

Используя данную экспериментальную методику калориметрирования было подтверждено, что наиболее эффективным является метод подачи присадочного порошка вслед движущемуся объекту по сравнению с его подачей во встречном направлении. При этом эффективный КПД повышается на 15…20%. Это, очевидно, обусловлено снижением степени отражения излучения от частиц порошка в зоне действия лазерного излучения и повышенной концентраций на поверхности валика нерасплавленных частиц порошка. Они являются дополнительным источником теплоотвода, снижающим температурный градиент в зоне температурного влияния. Это несколько снижает коэффициента его использования Kμ, т.е. отношение массы наплавленного металла к массе израсходованного в процессе наплавки, но при этом исключается вероятность появления трещин в наплавленном слое, что свидетельствует о повышении качества наплавки.

Порошок перед наплавкой просеивается и прокаливается для удаления влаги. Затем тщательно смешивается с мелкодисперсной сажей, полученной от сжигания резины в весовом соотношении 1:50, и помещается в дозатор. Дозирование и регулировка осуществляются экспериментальным путем для получения равномерного наплавляемого слоя. Контроль равномерности и однородности слоя производится после шлифования наплавленной поверхности оптико-визуальными методом, а также металлографическим анализом подготовленных микрошлифов. Коэффициент использования порошка Kμ оценивался путем взвешивания массы израсходованного и оставшегося после наплавки порошка.

Таким образом, при наплавке по предложенному способу повышается эффективный КПД на 15…20%, достигнуто отсутствие микротрещин в наплавочном слое, обеспечена стабильность подачи порошка и равномерность наплавленного слоя. За один проход можно наплавить слой до 0,8…0,9 мм.

Способ лазерной наплавки металлических поверхностей изделий, включающий создание на металлической поверхности зоны нагрева непрерывным лазерным лучом, подачу в нее коррозионно-эрозионностойкого, самофлюсующегося присадочного порошка, его расплавление и смешивание с подплавленным основным металлом изделия, отличающийся тем, что при подготовке коррозионно-эрозионностойкого, самофлюсующегося присадочного порошка в него добавляют сажу в весовом соотношении 1:50, а в процессе наплавки подачу присадочного порошка осуществляют вслед движущейся наплавляемой поверхности.