Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к области обработки металла давлением и сварки, а именно к изготовлению тонкостенных сварных корпусов сосудов с концевыми утолщениями из разнородных алюминиевых сплавов. Оболочку изготавливают из трубной заготовки ротационным обжимом криволинейного участка за несколько проходов в холодном или горячем состоянии, затем выполняют ротационную вытяжку цилиндрической части оболочки в холодном состоянии, после чего выполняют подрезку кромок оболочки, на утолщенных кольцах формируют посадочный паз под замковое соединение с оболочкой, производят сборку и сварку оболочки с кольцами на установке автоматической сварки. Осуществляют визуальный контроль качества сварных швов, окончательную механическую обработку с нарезанием резьбы на приварных кольцах и пневмоиспытания на герметичность. Обеспечивается точность геометрических размеров, качество обрабатываемых поверхностей и прочность сварных соединений. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к обработке металлов давлением и сварке, а именно к производству сварных корпусов сосудов и представляющих собой тонкостенную оболочку с приваренными к ней утолщенными кольцами из различных по химическому составу алюминиевых сплавов оболочки и колец.

Сварные корпуса сосудов используют в различных хозяйственных областях при изготовлении огнетушителей, баллонов, лейнеров, ресиверов и т.п.

Используются сосуды как из сталей, так и из алюминиевых сплавов.

Преимуществом корпусов сосудов из алюминиевых сплавов является малый вес.

Основные требования, предъявляемые к сварным корпусам следующие: высокая конструктивная и циклическая прочность, точность геометрических размеров, качество обрабатываемой поверхности, высокое качество сварных соединений, высокая производительность и малый вес.

Известен способ изготовления баллонов, описанный в книге М.А. Гредитора «Давильные работы и ротационное выдавливание», Москва, Машиностроение, 1971 г., стр. 58-63, заключается в том, что трубную заготовку на концевой части нагревают в индукторе высокочастотной установки на длине на 5÷10 мм больше длины деформируемого участка.

Известен способ изготовления осесимметричных корпусов, работающих под давлением, патент РФ № 2295416, кл. МПК B21D 51/24, C21D 8/10, в котором описан способ производства осесимметричных корпусов с концевыми утолщениями.

Способ включает закалку, отпуск, холодную пластическую деформацию методом ротационной вытяжки за два прохода, низкотемпературный отжиг. Используют легированную сталь, осуществляют закалку и отпуск, ротационную вытяжку осуществляют без промежуточного отжига.

Известен также «Способ закатки горловин баллона», патент РФ № 2002538, кл. МПК B21D 51/24, ротационной обработкой поэтапным формированием переходного и цилиндрического участка горловины на нагретом конце вращающейся трубной заготовки.

Основным недостатком вышеприведенных способов изготовления корпусов, оболочек и баллонов является высокая трудоемкость и себестоимость изготовления, обусловленная формированием обработкой давлением цельнометаллических сосудов, не имеющих сварных соединений.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления высокопрочных осесимметричных оболочек, работающих под высоким давлением (Новиков О.М. и др. «Новая технология дуговой сварки в защитном газе баллонов высокого давления» журнал «Сварщик-профессионал» №1, 2005 г., стр. 14-15), принятый авторами за прототип, при котором механически обработанные заготовки деталей собирают с использованием сборочно-сварного приспособления и сваривают стыки односторонней механизированной электродуговой сваркой неплавящимся вольфрамовым электродом за два прохода с подачей присадочной проволоки на втором проходе, с поддувом аргона изнутри со стороны корня шва, с попеременной дискретной (пульсирующей) подачей в зону непрерывно горящей дуги двух защитных газов - аргона и гелия с одновременным управлением напряжением дуги, затем осуществляют окончательную механическую обработку, упрочняющую термическую обработку, контроль и испытания сварных швов.

Такой способ требует дорогостоящего гелия, сложной системы регулирования подачи двух защитных газов и контроля за их расходом, управления пульсацией раздельных потоков защитных газов в оптимальном диапазоне частот. Кроме того, отсутствует строгая система фиксации стыков при сварке. Сварка ведется на весу, вручную.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления тонкостенных сварных оболочек, принятого авторами за прототип, относится невозможность точной фиксации свариваемых деталей, так как сварку осуществляют навесу и вручную, а также не обеспечивается высокое качество и точность обрабатываемой поверхности.

При изготовлении корпусов сосудов из разнородных алюминиевых сплавов кроме вышеперечисленных проблем является трудность получения качественных сварных соединений.

Задачей технического решения, принятого авторами за прототип, является обеспечение высокой прочности сварных соединений стальных баллонов.

Общими признаками с предлагаемым заявителями способом является механическая обработка, сборка и электродуговая сварка плавлением в среде защитных газов и контроль сварных соединений.

В отличие от прототипа оболочку корпуса изготавливают из трубной заготовки ротационным обжимом криволинейного участка за несколько проходов в холодном или горячем состоянии, затем выполняют ротационную вытяжку цилиндрической части в холодном состоянии, при этом обжим и вытяжку выполняют деформирующими роликами с радиусом вершин профиля, превышающим в 3÷6 раз минимальное значение толщины стенки оболочки, затем выполняют подрезку свариваемых кромок оболочки, а на утолщенных кольцах формируют посадочный паз под замковое соединение с оболочкой, производят сборку и сварку стыковых замковых соединений оболочки с кольцами на установке автоматической сварки, визуальный контроль сварных соединений, окончательную механическую обработку с нарезанием резьбы на приваренных кольцах и пневмоиспытания на герметичность сварного корпуса.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- ротационный обжим криволинейного участка в холодном состоянии выполняют при обработке оболочек из алюминиевого сплава АМц, а при обжиме с газопламенным нагревом - из алюминиевого сплава АМг3;

- при выполнении электродуговой сварки неплавящимся электродом стыковых замковых соединений второй проход ведут с подачей присадочной проволоки из более прочного соединяемого материала;

- при обжиме и вытяжке оболочки в холодном состоянии на рабочую поверхность роликов, оправки и наружную поверхность заготовки наносят в качестве смазки композицию, состоящую из индустриального масла и фторорганического поверхностно-активного вещества типа «Универсальный модификатор УМ» при следующих соотношениях компонентов, масс. %: (97÷85) и (3÷15) соответственно;

- при ротационном обжиме криволинейного участка оболочки с газопламенным нагревом на рабочую поверхность роликов и оправки наносят смазку в виде водяного коллоидно-графитового раствора ПСВ, при этом графит перед приготовлением коллоидно-графитового раствора пропитывают фторорганическим поверхностно-активным веществом 6МФК-180-05 и сушат.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предполагаемого изобретения является изготовление тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов ротационным обжимом, ротационной вытяжкой, сваркой и механической обработкой с высокой конструктивной и циклической прочностью, высоким качеством сварных швов, точностью геометрических размеров, качеством обрабатываемой поверхности, высокой стойкости деформирующего инструмента, высоким коэффициентом использования металла, высокой производительностью и малым весом.

Указанный технический результат и осуществление изобретения достигается тем, что в известном способе, включающем механическую обработку оболочек, электродуговую сварку неплавящимся электродом с кольцами в два прохода с подачей присадочной проволоки на втором проходе, контроль сварных соединений, особенность заключается в том, что оболочку изготавливают из трубной заготовки ротационным обжимом криволинейного участка за несколько проходов в холодном или горячем состоянии, затем выполняют ротационную вытяжку цилиндрической части в холодном состоянии, при этом обжим и вытяжку выполняют деформирующими роликами с радиусом вершин профиля, превышающим в 3÷6 раз минимальное значение толщины стенки оболочки, затем выполняют подрезку свариваемых кромок оболочки, а на утолщенных кольцах формируют посадочный паз под замковое соединение с оболочкой, производят сборку и сварку стыковых замковых соединений оболочки с кольцами на установке автоматической сварки, визуальный контроль качества сварных швов, окончательную механическую обработку с нарезанием резьбы на приваренных кольцах и пневмоиспытания на герметичность сварного корпуса.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности за счет:

- изготовления оболочки из трубной заготовки повысить коэффициент использования металла;

- ротационного обжима криволинейного участка за несколько проходов в холодном или в горячем состоянии получить профильный участок оболочки с высокой устойчивостью процесса формообразования путем разделения деформации на несколько проходов обжима;

- ротационной вытяжки цилиндрической части в холодном состоянии получить цилиндрический участок оболочки;

- выполнения обжима и вытяжки деформирующими роликами с радиусом вершин профиля, превышающим в 3÷6 раз минимальное значение толщины стенки оболочки обеспечить устойчивость процесса формообразования, так как при значении радиуса менее 3,0 минимальных значений толщины стенки оболочки возникает рябизна обрабатываемой поверхности в виде мелких гофр, и при значении радиуса более 6 минимальных значений толщины происходит утонение стенки в виде утяжек, образование трещин и обрывов заготовок в очагах деформации;

подрезки свариваемых кромок оболочки и формирования посадочного паза на утолщенных кольцах обеспечить соосную сборку с получением замковых стыковых соединений оболочки с утолщенными кольцами и последующую электродуговую сварку неплавящимся электродом в приспособлении на установке автоматической сварки;

- сборки и сварки стыковых замковых соединений оболочки с кольцами на установке автоматической сварки обеспечить получение качественных сварных соединений в соответствии с требованиями конструкторской документации;

- визуального контроля сварных швов проверить качество стыковых соединений;

- окончательной механической обработки с нарезанием резьбы на кольцах получить сварной корпус, готовый к соединению с сопрягаемыми деталями и приспособлениями для пневмоиспытаний;

- пневмоиспытаний проверить сваркой корпуса на герметичность.

Признаки, характеризующие изобретение в конкретных формах выполнения позволяют, в частности, за счет:

- выполнения ротационного обжима криволинейного участка оболочки из алюминиевого сплава АМц в холодном состоянии, а из алюминиевого сплава АМг3 с газопламенным нагревом получить оболочку с высокой точностью геометрических размеров и качеством обработанной поверхности, при выполнении обжима оболочки из алюминиевого сплава АМг3 требуется газопламенный нагрев, так как из-за более высокого содержания марганца в этом сплаве холодное деформирование приводит к трещинам и обрывам заготовок, необходимость использования сплава АМг3 обусловлено его более высокими механическими свойствами;

- выполнения электродуговой сварки неплавящимся электродом стыковых замковых соединений на втором проходе с подачей присадочной проволоки из более прочного соединяемого материала обеспечить конструктивную прочность сварных соединений;

- нанесения при обжиме и вытяжке оболочки в холодном состоянии на рабочую поверхность роликов, оправки и наружную поверхность заготовки в качестве смазки композиции, состоящей из индустриального масла и фторорганического поверхностно-активного вещества типа «Универсальный модификатор УМ» при следующих соотношениях компонентов, масс. %: (97÷85) и (3÷15) соответственно, снизить износ рабочей поверхности деформирующих роликов и оправки, повысить качество обрабатываемой поверхности заготовки, при содержании в смазке фторорганического поверхностно-активного вещества <3% износ не уменьшается, а при содержании >15% возрастает расход «Универсального модификатора УМ»;

- нанесения при ротационном обжиме криволинейного участка оболочки с газопламенным нагревом на рабочую поверхность роликов и оправки смазки в виде водяного коллоидно-графитового раствора ПСВ и пропитывания графита перед приготовлением коллоидно-графитового раствора фторорганическим поверхностно-активным веществом 6МФК-180-05 и сушки снизить трение между поверхностями заготовки и деформирующих роликов и оправки, уменьшить усилия деформирования, повысить чистоту и точность обработанной поверхности, исключить очистку роликов и оправки, повысить ресурс их работы.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать выводы о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов, содержащих тонкостенную оболочку с криволинейным и цилиндрическим участками и приваренными к ним утолщенными кольцами, включающем механическую обработку оболочек, электродуговую сварку неплавящимся электродом с кольцами в два прохода с подачей присадочной проволоки на втором проходе, контроль сварных соединений в отличии от прототипа, согласно изобретению оболочку изготавливают из трубной заготовки ротационным обжимом криволинейного участка за несколько проходов в холодном или горячем состоянии, затем выполняют ротационную вытяжку цилиндрической части в холодном состоянии, при этом обжим и вытяжку выполняют деформирующими роликами с радиусом вершин профиля, превышающим в 3÷6 раз минимальное значение толщины стенки оболочки, затем выполняют подрезку свариваемых кромок оболочки, а на утолщенных кольцах формируют посадочный паз под замковое соединение с оболочкой, производят сборку и сварку стыковых замковых соединений оболочки с кольцами на установке автоматической сварки, визуальный контроль качества сварных швов, окончательную механическую обработку с нарезанием резьбы на приваренных кольцах и пневмоиспытания на герметичность сварного корпуса.

Сущность изобретения поясняется чертежами, где изображено:

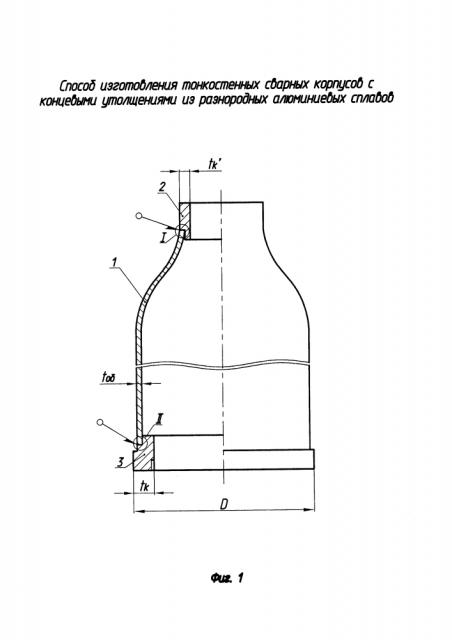

- на фиг. 1 - сварной корпус сосуда, содержащий тонкостенную оболочку 1 и приваренные к ней утолщенные кольца 2 и 3, I и II кольцевые сварные швы, толщина колец tk и tk' (мм), толщина оболочки to6 (мм), D (мм) - диаметр корпуса;

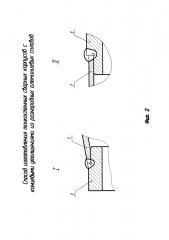

- на фиг. 2 - вид I и вид II с фиг.1 - стыковые замковые соединения сварных швов в увеличенном виде;

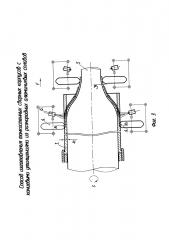

- на фиг. 3 - ротационный обжим двумя роликами 4 с радиусом вершин R1 криволинейного участка оболочки 1 на оправке 5 с газопламенным нагревом горелками 6, соединенными с роликами;

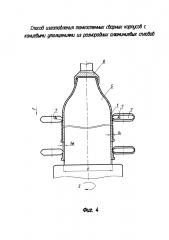

- на фиг. 4 - ротационная вытяжка цилиндрической части оболочки 1 тремя роликами 7 с радиусом вершины R2 на оправке 5 и прижим 8.

На фиг. 3 и фиг. 4 – tо (мм) - толщина заготовки, to6 (мм) - толщина оболочки, S мин-1 - скорость вращения, F мм/мин - осевая подача роликов.

Вышеописанный способ изготовления сварных корпусов сосудов осуществляется следующим образом.

Заготовку оболочки 1 из алюминиевого сплава АМг3 или АМц, полученную из трубы (фиг. 3), устанавливают на оправку 5, фиксируют зажимным устройством и подвергают ротационному обжиму криволинейного участка двумя деформирующими роликами 4 с радиусом вершин профиля R1(мм) на двухсуппортном давильно-раскатном станке за несколько проходов с газопламенным нагревом горелками 6 при обработке заготовок из алюминиевого сплава АМг3 и в холодном состоянии при обработке заготовок из алюминиевого сплава АМц.

При ротационном обжиме с газопламенным нагревом на рабочую поверхность роликов и оправки наносят смазку в виде водяного коллоидно-графитового раствора ПСВ, при этом перед приготовлением раствора графит пропитывают фторорганическим поверхностно-активным веществом и сушат. При обжиме в холодном состоянии на рабочую поверхность роликов, оправки и на наружную поверхность заготовки наносят смазку в виде композиции, состоящей из индустриального масла и фторорганического поверхностно-активного вещества.

Затем выполняют ротационную вытяжку цилиндрической части оболочки 1 (фиг. 4) в холодном состоянии на оправке 5 тремя деформирующими роликами 7 с радиусом вершин профиля R2 (мм) на трехроликовом давильно-раскатном станке.

Оболочка при ротационной вытяжке зафиксирована криволинейной частью внутренней поверхности на криволинейной наружной поверхности оправки 5 прижимом 8.

При ротационной вытяжке на рабочую поверхность роликов, оправки и наружную поверхность заготовки наносят в качестве смазки композицию, состоящую из индустриального масла и фторорганического поверхностно-активного вещества.

В качестве охлаждающей жидкости используют индустриальное масло.

После этого на токарно-винторезных станках выполняют подрезку свариваемых кромок оболочки 1.

На кольцах 2 и 3 из более прочного алюминиевого сплава АМг5 формируют паз под замковое соединение с оболочкой (фиг. 2. вид I и вид II).

Затем производят сборку и сварку стыковых замковых соединений оболочки с кольцами на установке автоматической сварки и визуальный контроль качества сварных швов.

Выполняют на токарно-винторезных станках окончательную механическую обработку с нарезанием резьбы на приваренных кольцах 2 и 3 (фиг. 1).

В заключение выполняют пневмоиспытания сварного корпуса на герметичность на установке пневмоиспытаний.

Пример

Трубную заготовку оболочки 1 (фиг. 1) диаметром D=375 мм и толщиной to6 - 2,5 мм из алюминиевого сплава АМг3 или сплава АМц устанавливают на оправку 5 (фиг. 3). закрепленную в шпинделе двухсуппортного давильно-раскатного станка типа «Лейкомат» ЦНЦ 600 2С и фиксируют ее зажимным устройством.

Затем осуществляют ротационный обжим криволинейного участка оболочки с толщины to=5 мм до толщины to6=2,5 мм двумя деформирующими роликами 4 с радиусом при вершинах профиля R1=(10÷15) мм (R1=(4÷6) to6) по программе ЧПУ станка за 4 прохода с газопламенным нагревом при обработке оболочек из алюминиевого сплава АМг3 и в холодном состоянии при обработке оболочек из алюминиевого сплава АМц.

При ротационном обжиме криволинейного участка оболочки с газопламенным нагревом наносят смазку на рабочую поверхность роликов и оправки в виде водяного коллоидно-графитового раствора ПСВ, графит перед приготовлением раствора пропитывают фторорганическим поверхностно-активным веществом 6 МФК-180-05 ТУ 6-02-1229-82 и сушат при температуре (80±5)°С.

При ротационном обжиме криволинейного участка оболочки в холодном состоянии на рабочую поверхность роликов, оправки и наружную поверхность заготовки наносят смазку - композицию, состоящую из индустриального масла марки И-20А ГОСТ 20799-88 и фторорганического поверхностно-активного вещества «Универсальный модификатор УМ» ТУ 2229-002-27991970-94 при соотношении компонентов, масс. %: (97÷85) индустриального масла и (3÷15) «Универсального модификатора УМ».

Затем осуществляют ротационную вытяжку цилиндрической части оболочки 1 (фиг. 4) по программе ЧПУ станка с толщины стенки tо=5 мм до толщины tоб=2,5 мм тремя деформирующими роликами 7 с радиусом вершин профиля R2=(10÷12) мм (R2=(4÷4,8) to6) на давильно-раскатном станке типа « Металлформ» DV 450 за 1 проход в холодном состоянии.

При ротационной вытяжке заготовку устанавливают на оправку 5, закрепленную в шпинделе станка, и фиксируют прижимом 8.

При ротационной вытяжке цилиндрической части оболочки в холодном состоянии на рабочую поверхность роликов, оправки и наружную поверхность заготовки наносят смазку - композицию, состоящую из индустриального масла марки И-20А ГОСТ 20799-88 и фторорганического поверхностно-активного вещества «Универсальный модификатор УМ» ТУ 2229-002-27991970-94 при соотношении компонентов, масс. %: (97÷85) индустриального масла и (3÷15) «Универсального модификатора УМ», а в качестве охлаждения используют индустриальное масло И20А ГОСТ 20799-88.

После этого выполняют подрезку свариваемых кромок оболочки.

Утолщенные кольца 2 и 3 с толщинами tK=25 мм и tK'=15 мм изготавливают из труб алюминиевого сплава АМг5 (фиг. 1).

На утолщенных кольцах формируют посадочный паз под замковое соединение с оболочкой 1 (фиг. 2, вид I и вид II) в виде площадки шириной не менее 10 мм и диаметром, равным диаметру свариваемых кромок, при этом в местах стыка свариваемых кромок выполняют угловую канавку для стока окисных плен в процессе сварки.

При сборке утолщенных колец 2 и 3 с оболочкой 1 образуются замковые соединения, которые обеспечивают требуемую чертежом соосность сопрягаемых частей сварного корпуса и предотвращает образование при сварке высоких проплавов и прожогов в корне сварных швов.

Сварку собранных стыковых замковых соединений производят на установке автоматической сварки неплавящимся электродом в защитном газе аргона в два прохода: первый проход для обеспечения провара корня шва без подачи присадочной проволоки, а второй с подачей присадочной проволоки по составу, идентичному более прочному из соединяемых материалов.

Если оболочка 1 (фиг. 1) изготавливается из алюминиевого сплава АМг3 или АМц, а более прочные утолщенные кольца 2 и 3 из алюминиевого сплава АМг5, то присадочная проволока используется из алюминиевого сплава АМг5, что позволяет обеспечить конструктивную прочность сварных соединений.

После сварки выполняют визуальный контроль качества сварных швов и окончательную механическую обработку.

При выявлении дефектов сварки типа газовых пор, шлаковых включений, подрезов, геометрических размеров сварных швов, выявленные дефекты, превышающие допустимые по ОСТ 92-1114-80 для швов II категории, подвергают исправлению после разделки и удаления дефектов подваркой их аргонодуговой сваркой неплавящимся электродом.

В заключение выполняют пневмоиспытания сварного корпуса на герметичность на установке пневмоиспытаний внутренним пневматическим давлением (0,30÷0,05 МПа) в течение не менее 1 мин, методом погружения по РД В84-50-89.

Изобретение может быть использовано при производстве сварных корпусов сосудов из алюминиевых сплавов различной номенклатуры и типоразмеров.

Указанный положительный эффект подтвержден испытаниями сварных корпусов сосудов, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания, намечено серийное производство продукции по предложенному способу.

Выполнение способа изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов в соответствии с изобретением обеспечивает возможность их получения с высокой конструктивной и циклической прочностью, высокой точностью геометрических размеров, высокой стойкостью деформирующих роликов и оправки, высоким качеством обрабатываемой поверхности, высоким качеством сварных соединений, высоким коэффициентом использования металла, высокой производительностью и малым весом.

1. Способ изготовления тонкостенного сварного корпуса с концевыми утолщениями из разнородных алюминиевых сплавов, содержащего тонкостенную оболочку с криволинейным и цилиндрическим участками и приваренными к ним утолщенными кольцами, включающий изготовление тонкостенной оболочки с криволинейным и цилиндрическим участками, ее механическую обработку, сборку заготовки с кольцами, электродуговую сварку неплавящимся электродом оболочки с кольцами в два прохода с подачей присадочной проволоки на втором проходе, контроль сварных соединений, окончательную механическую обработку и пневмоиспытания на герметичность сварного корпуса, отличающийся тем, что тонкостенную оболочку с криволинейным и цилиндрическим участками изготавливают из трубной заготовки, причем криволинейный участок получают ротационным обжимом за несколько проходов в холодном или горячем состоянии, затем получают цилиндрический участок ротационной вытяжкой цилиндрической части в холодном состоянии, при этом ротационный обжим и вытяжку выполняют деформирующими роликами с радиусом вершин профиля, превышающим в 3÷6 раз минимальное значение толщины стенки оболочки, при механической обработке осуществляют подрезку свариваемых кромок оболочки, а на кольцах формируют посадочный паз под замковое соединение с оболочкой, электродуговую сварку неплавящимся электродом оболочки с кольцами осуществляют по стыковым замковым соединениям на установке автоматической сварки, при окончательной механической обработке осуществляют нарезание резьбы на приваренных кольцах.

2. Способ по п. 1, отличающийся тем, что при изготовлении оболочек из алюминиевого сплава АМц ротационный обжим криволинейного участка осуществляют в холодном состоянии, а при изготовлении оболочек из алюминиевого сплава АМг3 ротационный обжим осуществляют с газопламенным нагревом.

3. Способ по п. 1, отличающийся тем, что при выполнении электродуговой сварки неплавящимся электродом стыковых замковых соединений второй проход ведут с подачей присадочной проволоки из материала более прочного, чем соединяемые материалы.

4. Способ по п. 1, отличающийся тем, что при обжиме и вытяжке оболочки в холодном состоянии на рабочую поверхность роликов, оправки и наружную поверхность заготовки наносят в качестве смазки композицию, состоящую из индустриального масла и фторорганического поверхностно-активного вещества типа «Универсальный модификатор УМ» при следующем соотношении компонентов, масс. %: (97÷85)% и (3÷15)%, соответственно.

5. Способ по п. 1, отличающийся тем, что при ротационном обжиме криволинейного участка оболочки с газопламенным нагревом, на рабочую поверхность роликов и оправки наносят смазку в виде водяного коллоидно-графитового раствора ПСВ, при этом графит перед приготовлением коллоидно-графитового раствора пропитывают фторорганическим поверхностно-активным веществом типа 6 МФК-180-05 и сушат.