Способ приготовления катализатора для парового риформинга нафты и углеводородных газов

Иллюстрации

Показать всеИзобретение относится к процессам производства катализаторов для парового риформинга углеводородного сырья и может быть использовано в химической и нефтехимической промышленности. Описан способ приготовления катализатора парового риформинга нафты и углеводородных газов, содержащий оксиды никеля, магния, кальция, калия и алюминия. Носитель готовят путем смешения глинозема, структурообразующей добавки и каолина при следующем соотношении компонентов, мас. %: cтруктурообразующая добавка 6,9-8,5; каолин 1,5-12,0; глинозем остальное до 100. При приготовлении носителя предварительно смешивают глинозем и структурообразующую добавку, после чего смесь измельчают, а полученный помол смешивают с каолином. Сформованный в виде гранул носитель сушат и прокаливают. При приготовлении катализатора носитель пропитывают кальций магниевым раствором (доломитовая вытяжка). Заявляемый технический результат - повышение стабильности, степени конверсии, термостойкости (более 20 теплосмен), уменьшение перепада давления и температуры, предотвращение закоксовывания, разрушения катализатора и увеличение срока его службы, сокращение расхода катализатора и материальных затрат получен не аддитивным вкладом каждого компонента, а за счет суммарного синергетического эффекта. 4 з.п. ф-лы, 3 табл., 5 пр.

Реферат

Изобретение относится к процессам производства катализаторов для парового риформинга углеводородного сырья и может быть использовано в химической и нефтехимической промышленности.

В авторском свидетельстве СССР №948008 (кл. B01J 23/78, опубл. 1982) описан способ приготовления катализатора для парового риформинга жидких углеводородов путем пропитки носителя водным раствором азотнокислых солей никеля, алюминия, магния и лантана с последующим прокаливанием при 600°C. Получают катализатор следующего состава, мас. %: 8,0-12,0 Al2O3; 0,5-1,5 MgO; 0,5-3,0 La2O3 на носителе, включающем, мас. %: 1,0 СаО; 10,0 MgO; 89,0 Al2O3.

Недостатком известного способа приготовления катализатора является то, что полученный катализатор характеризуется низкой коксостойкостью. Перепад давления по слою катализатора при этом составляет 1,60, а температурный градиент (Ткон./Тнач) (стабильность) - 0,77. Кроме того, введение оксида лантана повышает стоимость катализатора.

В патенте RU 2054963 (MПК6 B01J 23/76, С01B 3/38, опубл. 1996.02.27) описан способ приготовления катализатора для парового риформинга углеводородов путем пропитки носителя растворами азотнокислых солей никеля, алюминия и двойной азотнокислой соли лантана и магния формулы: La2Mg3(NO3)2⋅24H2O. Далее проводят сушку при температуре ниже точки плавления нитратов до полного удаления кристаллизационной воды и прокаливают в среде, содержащей смесь восстановителей метана, оксида углерода и водорода. Полученный данным способом катализатор имеет следующий состав, мас. %: никель, в пересчете на оксид 6,0-12, 1; магний-алюминиевая шпинель (МАШ) 0,82-2,37; алюминат лантана 0,89-3,11; носитель на основе альфа-оксида алюминия остальное. Коксостойкость катализатора составляет 1,0-1,2, стабильность, характеризующаяся относительным изменением температурного градиента Ткон/Тнач, изменяется в пределах 0,80-1,00.

Недостатком способа приготовления данного катализатора является то, что пропиточный раствор включает сложную в приготовлении и недостаточно активную двойную соль лантана и магния, а использование лантана повышает стоимость катализатора.

Известен (А.с. СССР 526381, B01J 35/02. Опубл. в БИ, 1976, 32) способ приготовления катализатора для конверсии углеводородов, в частности природного газа, путем перемешивания размолотого глинозема со связующей добавкой - 20%-ной азотной кислотой, формования из полученной массы гранул разнообразной конфигурации, провяливания этих гранул в токе подогретого воздуха, высушивания и прокаливания при 1400°C, охлаждения, после чего полученный носитель 3-4 раза пропитывают в растворах нитратов никеля и алюминия и сушат при 300°C, а затем прокаливают при 450-500°C.

Полученный данным способом катализатор характеризуется малой термостойкостью, высоким гидравлическим сопротивлением слоя и недостаточной активностью (при 800°C количество остаточного метана в конвертированном газе составляет 0,5-0,7 об. %). Кроме того, полученный носитель пропитывают в растворах нитратов никеля и алюминия, сушат, а затем прокаливают 3-4 раза.

В патенте №2432993 RU (МПК B01J 37/02 (2006.01), B01J 37/04 (2006.01), B01J 23/78 (2006.01), B01J 21/04 (2006.01), B01J 23/04 (2006.01), С01B 3/38 (2006.01), опубл. 10.11.2011) описан способ приготовления катализатора для конверсии природного газа, включающий обработку оксида алюминия в присутствии гидроксида калия, получение однородной пасты, формование из нее гранул, их провяливание, высушивание и прокаливание, пропитку полученного носителя в растворах азотнокислых солей никеля и алюминия с последующим высушиванием и прокаливанием, при этом осуществляют совместное измельчение и перемешивание оксида алюминия с твердым гидроксидом калия в течение 45-60 мин с последующим затворением измельченной смеси водой, прокаливание гранул перед пропиткой носителя проводят при температуре 1200-1250°C в течение 4-6 ч, а гидроксид калия используют в количестве 2-5% от массы исходного сырья. Описанный способ позволяет получить катализатор риформинга углеводородов на основе оксида алюминия, включающий оксиды калия и никеля.

Недостатком данного способа приготовления катализатора является то, что катализатор недостаточно активен, при его использовании получают более высокое содержание метана в конвертированном газе.

Из патента RU №2462306 (МПК B01J 21/04, опубл. 27.09.2012) известен способ приготовления катализатора парового риформинга углеводородов метанового ряда С1-С4 путем пропитки носителя на основе оксида алюминия водными растворами нитратов никеля и алюминия. Причем носитель готовят путем смешения глинозема, гидроксида алюминия, водных растворов основного углекислого калия и поливинилового спирта при массовом соотношении, %: 1:1, 625:0, 033-0, 16:0, 02-0,028 соответственно формования, сушки при температуре 100-120°C в течение 2-3 часов, размола шихты, добавления оксида кальция в составе высокоглиноземистого цемента, графита и поливинилового спирта в массовом соотношении, %: 1,0:0,19-0,25:0,03-0,04 соответственно и 30,0-38,5% к общей массе носителя, уплотнения шихты, таблетирования, сушки при температуре 110-120°C до остаточной влажности не более 1,0% и прокалки при 1500-1550°C, затем готовый носитель двукратно пропитывают азотнокислыми растворами никеля и алюминия при массовом соотношении, %: 8-9:1 соответственно, а затем осуществляют третью пропитку азотнокислыми растворами никеля, алюминия и лантана при массовом соотношении, %: 8-9:1:0,3-0,7 соответственно, при этом после каждой пропитки проводят сушку катализатора при температуре 110-120°C в течение 3-4 часов и прокалку при 380-400°C до полного удаления оксидов азота. Полученный данным способом катализатор включает активную часть, содержащую оксиды никеля, алюминия, лантана и носитель при следующем содержании компонентов, мас. %: оксид никеля (13,0-14,2); оксид алюминия (1,52-1,62); оксид лантана (0,25-0,50); и остальное - носитель при следующем отдельном содержании в нем компонентов, мас. %: оксид алюминия (87,7-91,9); оксид кальция (7,5-10,0); оксид калия (0,6-2,36).

Недостатки способа заключаются в необходимости трехкратной пропитки катализатора, более сложной и дорогостоящей технологии приготовления носителя.

Наиболее близким (прототип) по технической сущности и достигаемому результату является описанный в патенте RU №2048910 (МПК6 B01J 23/78, С01B 3/38, опубл. 1995.11.27) способ приготовления катализатора для парового риформинга нафты и нефтезаводских газов путем двухкратной пропитки носителя водными растворами никеля азотнокислого шестиводного Ni(NO3)2⋅6H2O, алюминия азотнокислого девятиводного Al(NO3)3⋅9Н2O, кальция азотнокислого четырехводного Ca(NO3)2⋅4Н2O, магния азотнокислого шестиводного Mg(NO3)2⋅6Н2O и калия азотнокислого безводного KNO3. После каждой пропитки катализатор сушат и прокаливают при 450°C не менее 4 ч. Приготовленный по прототипу катализатор включает следующие активные компоненты: оксиды никеля (0,3-8,0), алюминия (0,65-1,80), магния (0,45-1,65), кальция (0,35-1,40), калия (0,75-3,35) и носитель (остальное). В качестве носителя используют оксид алюминия, содержащий каолин - Al4(Si4O10)(OH)8, при следующем содержании компонентов, масс. %: каолин - 2,0-8,0; оксид алюминия - остальное.

Для испытания коксостойкости катализатора в паровом риформинге жидких углеводородов в качестве сырья используют смесь нормального гексана с бензолом, содержащую 15% бензола, по коксогенности близкую к нафте. Риформинг проводят при 500°C, мольном отношении Н2O/C=2,5 и атмосферном давлении в установке с проточным микрореактором при контактной нагрузке 4 л/ч по жидкому сырью. Активацию катализатора проводят водородом (0,2 моль/см3 кат.ч) при 550°C в течение 2 ч. Длительность испытаний 4 ч.

При паровой конверсии углеводородного сырья, содержащего до 15 мас. % ароматики, на этом катализаторе не происходит коксооотложения и при нагрузках до 4 л/ч по жидкому сырью и сниженных до 2,5 отношениях Н2O/С он сохраняет высокую стабильность.

Коксостойкость, характеризующаяся относительным изменением перепада давления в слое катализатора Ркон/Рнач, составляет 1,00-1,10. Стабильность, характеризующаяся относительным изменением температурного градиента Ткон/Тнач, составляет 1,28-1,74.

Недостаток способа приготовления катализатора по прототипу заключается в том, что полученный данным способом катализатор имеет более низкие технико-экономические характеристики. Так, более высокое коксообразование увеличивает сопротивление трубчатой печи, снижает активность катализатора и уменьшает срок его службы.

Задачей настоящего изобретения является расширение ассортимента способов приготовления высокоактивных, стабильных и термостойких катализаторов для парового риформинга нафты и углеводородных газов.

Совокупность существенных признаков в заявляемом изобретении позволяет получить следующий технический результат:

- улучшение технико-экономических свойств катализатора, а именно:

- активности;

- коксостойкости;

- стабильности;

- термостойкости;

- предотвращение разрушения катализатора и более длительный срок его службы (до 4 лет);

- сокращение расхода катализатора;

- сокращение материальных затрат.

Заявляемый технический результат от реализации способа приготовления катализатора для парового риформинга нафты и углеводородных газов, содержащего оксиды никеля, магния, кальция, калия и алюминия, включающего получение носителя на основе содержащего каолин оксида алюминия в виде однородной пасты, формование из нее гранул, их провяливание, высушивание и прокаливание, пропитку полученного носителя в растворах азотнокислых солей никеля, магния, кальция, калия и алюминия с последующим высушиванием и прокаливанием, отличается тем, что носитель готовят путем смешения глинозема, структурообразующей добавки и каолина при следующем соотношении компонентов, мас. %:

| Структурообразующая добавка | 6,9-8,5 |

| Каолин | 1,5-12,0 |

| Глинозем | остальное до 100 |

Причем при приготовлении носителя предварительно смешивают глинозем и структурообразующую добавку, после чего смесь измельчают, а полученный помол смешивают с каолином. Сформованный носитель предлагается сушить при температуре 30-50°C в течение 48 часов и прокаливать при температуре 1350-1450°C в течение 1-3 часов

При приготовлении раствора для пропитки носителя предлагается использовать кальций магниевый раствор (доломитовая вытяжка) с массовой концентрацией оксида кальция 200-250 г/дм3 и оксида и магния с массовой концентрацией 100-150 г/дм3, а массовую концентрацию оксидов никеля, алюминия, калия, магния, кальция в готовом пропиточном растворе поддерживать в диапазоне, г/дм3: 48-195; 6,2-22,0; 33-67; 17-64,5; 10-62,5 соответственно. При этом плотность пропиточных растворов составляет 1,25-1,47 г/см3.

Термообработку катализатора предлагается осуществлять следующим образом. В начале сушки температуру поддерживать не более 200°C, затем поднимать со скоростью 20-50°C в час до значения 250°C и при этой температуре выдерживать в течение 18-28 часов, после чего катализатор прокаливать при температуре 600-700°C.

Сопоставительный анализ показывает, что общие существенные признаки включают получение носителя на основе содержащего каолин оксида алюминия в виде однородной пасты, формование из нее гранул, их провяливание, высушивание и прокаливание, пропитку полученного носителя в растворах азотнокислых солей никеля, магния, кальция, калия и алюминия с последующим высушиванием и прокаливанием.

Отличительной особенностью заявляемого способа является то, что носитель готовят путем смешения глинозема, структурообразующуй добавки и каолина при следующем соотношении компонентов, мас. %:

| Структурообразующая добавка | 6,9-8,5 |

| Каолин | 1,5-12,0 |

| Глинозем | остальное до 100 |

Причем при приготовлении носителя предварительно смешивают глинозем и структурообразующую добавку, после чего смесь измельчают, а полученный помол смешивают с каолином. Сформованный носитель предлагается сушить при температуре 30-50°C в течение 48 часов и прокаливать при температуре 1350-1450°C в течение 1-3 часов.

При приготовлении раствора для пропитки носителя предлагается использовать кальций магниевый раствор (доломитовая вытяжка) с массовой концентрацией оксида кальция 200-250 г/дм3 и оксида магния с массовой концентрацией 100-150 г/дм3, а массовую концентрацию оксидов никеля, алюминия, калия, магния, кальция в готовом пропиточном растворе поддерживать в диапазоне, г/дм3: 48-195; 6,2-22,0; 33-67; 17-64,5; 10-62,5 соответственно. При этом плотность пропиточных растворов составляет 1,25-1,47 г/см3.

Термообработку катализатора предлагается осуществлять следующим образом. В начале сушки температуру поддерживать не более 200°C, затем поднимать со скоростью 20-50°C в час до значения 250°C и при этой температуре выдерживать в течение 18-28 часов, после чего катализатор прокаливать при температуре 600-700°C.

Способ приготовления катализатора для парового риформинга нафты и углеводородных газов включает следующие стадии:

- Размол сырья для приготовления носителя;

- Приготовление раствора пептизатора;

- Производство носителя;

- Сушка и прокалка носителя;

- Приготовление раствора для пропитки катализатора;

- Производство катализатора;

- Сушка и прокалка катализатора.

Реализацию изобретения иллюстрируют следующие примеры.

Пример 1. Предварительно осуществляют подготовку смеси, состоящей из глинозема и структурообразующей добавки (древесной муки) путем их размола в шаровой мельнице. Для этого в шаровую мельницу загружают 315 кг глинозема и 24 кг древесной муки в расчете на сухое вещество. Измельчение ведут не менее 10 часов до тонины помола - остаток на сите 0,05 мм не более 5 мас. %.

Предварительно готовят раствор пептизатора. Для этого с помощью насоса в приемную емкость-сборник подают 30-50 дм3 азотной кислоты. Из сборника азотную кислоту насосом подают в мерник, где разбавляют водой до концентрации 210-230 г/дм3.

Приготовление носителя осуществляют следующим образом.

В смесительную машину загружают 130 кг полученного выше описанным способом помола, включающего глинозем и древесную муку, и добавляют 4 кг каолина. Затем пульпу перемешивают в течение 15-20 минут. Из мерника постепенно добавляют 30-50 дм3 азотной кислоты с концентрацией 210-230 г/дм3, массу тщательно перемешивают в течение 60-80 минут. Готовый замес формуют экструзией в виде гранул на формовочных машинах.

Сформованный носитель направляют в камеру провяливания, сушки и прокалки. Сушку носителя осуществляют при температуре 30-50°C в течение 48 часов и прокаливают при температуре 1350°C в течение 1-3 часов. Прокаленный носитель выгружают и охлаждают

Раствор для пропитки носителя готовят следующим образом. В растворитель (специальная емкость) помещают 20 дм кальций магниевого раствора (доломитовая вытяжка) с массовой концентрацией оксида кальция 200-250 г/дм3 и оксида и магния с массовой концентрацией 100-150 г/дм3 и 4,1 кг оксида магния, добавляют 46% азотную кислоту для растворения оксида магния. Растворение ведут при постоянном перемешивании при температуре окружающей среды в течение 1-1,5 часов. После полного растворения оксида магния добавляют 7,8 кг нитрата калия; 11,5 нитрата никеля (водный); 2,3 нитрата алюминия (водный). Растворение ведут при постоянном тщательном перемешивании при температуре 50°C в течение 0,5-1,0 часа. Полученный пропиточный раствор анализируют на содержание активных компонентов. В готовом пропиточном растворе массовая концентрация оксида никеля составляет 48-195 г/дм3, оксида алюминия 6,2-22,0 г/дм3, оксида калия 33-67 г/дм3, оксида магния 17-64,5 г/дм3 и оксида кальция 10-62,5 г/дм3. Плотность пропиточных растворов составляет 1,25-1,47 г/см3.

Производство катализатора осуществляют следующим образом. Готовый раствор из растворителя подают в мерник. В аппарат (пропитыватель) загружают 200 кг носителя и в зависимости от его водопоглощения и веса носителя расчетное количество пропиточного раствора из мерника подают в пропитыватель. Пропитку осуществляют при вращении пропитывателя в течение 20-40 минут. По окончании пропитки пропитанные гранулы выгружают в бункер, из которого направляют в аппарат сушки-прокалки.

Сушку и прокалку катализатора осуществляют в аппарате в токе горячего воздуха. Температуру в начале сушки поддерживают не более 200°C. Затем температуру поднимают со скоростью 20-50°C в час до значения 250°C. При этой температуре катализатор выдерживают в течение 18-28 часов, после чего прокалку катализатора осуществляют при температуре 600°C. Процесс пропитки и последующей поэтапной прокалки повторяют дважды. Прокаленный катализатор охлаждают до температуры не выше 50°C, отсеивают от пыли и мелочи.

Полученный катализатор имеет следующий химический состав, масс. %:

| Оксид никеля | 5,0 |

| Оксид магния | 1,8 |

| Оксид кальция | 1,50 |

| Оксид калия | 3,4 |

| Оксид алюминия | 1,0 |

| Носитель | остальное до 100 |

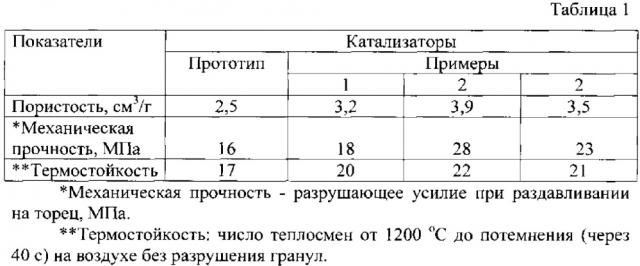

и следующие физико-химические свойства:

| Пористость (носителя), см3/г | 3,2 |

Механическая прочность

| разрушающее усилие | |

| при раздавливании на торец, МПа | 18 |

Термостойкость:

| число теплосмен от 1200°C | |

| до потемнения (через 40 с) на воздухе | |

| без разрушения гранул | 20 |

Пример 2. По примеру 1 с тем отличием, что:

- В шаровую мельницу загружают 330 кг глинозема 35 кг древесной муки.

- Для приготовления носителя смешивают 140 кг помола и 6 кг каолина.

- В зоне прокалки носителя поддерживают температуру 1450°C.

- Для получения пропиточного раствора в растворитель заливают 28 дм3 кальций магниевого раствора (доломитовая вытяжка) добавляют 20,67 кг оксида магния; 21,45 кг нитрата калия; 62,4 нитрата никеля (водный); 14,82 нитрата алюминия (водный).

- В пропитыватель загружают 250 кг сформованного носителя.

- В аппарате прокалки катализатора поддерживают температуру 700°C.

Полученный катализатор имеет следующий химический состав, масс. %:

| Оксид никеля | 16,0 |

| Оксид магния | 5,3 |

| Оксид кальция | 5,1 |

| Оксид калия | 5,5 |

| Оксид алюминия | 3,8 |

| Носитель | остальное до 100 |

и следующие физико-химические свойства:

| Пористость (носителя), см3/г | 3,9 |

Механическая прочность

| разрушающее усилие | |

| при раздавливании на торец, МПа | 28 |

Термостойкость:

| число теплосмен от 1200°C | |

| до потемнения (через 40 с) на воздухе | |

| без разрушения гранул | 22 |

Пример 3. По примеру 1 с тем отличием, что:

- В шаровую мельницу загружают 322 кг глинозема и 27 кг древесной муки.

- Для приготовления носителя смешивают 135 кг помола и 5 кг каолина.

- В зоне прокалки носителя поддерживают температуру 1400°C.

- Для получения пропиточного раствора в растворитель заливают 24 дм кальций магниевого раствора (доломитовая вытяжка), добавляют 9,7 кг оксида магния; 13,2 кг нитрата калия; 29,34 нитрата никеля (водный); 6,74 нитрата алюминия (водный).

- В пропитыватель загружают 225 кг сформованного носителя.

- В аппарате прокалки катализатора поддерживают температуру 650°C.

Полученный катализатор имеет следующий химический состав, масс. %:

| Оксид никеля | 10,0 |

| Оксид магния | 3,3 |

| Оксид кальция | 3,1 |

| Оксид калия | 4,5 |

| Оксид алюминия | 2,3 |

| Носитель | остальное до 100 |

и следующие физико-химические свойства:

| Пористость (носителя), см3/г | 3,5 |

Механическая прочность

| разрушающее усилие | |

| при раздавливании на торец, МПа | 23 |

Термостойкость:

| число теплосмен от 1200°C | |

| до потемнения (через 40 с) на воздухе | |

| без разрушения гранул | 21 |

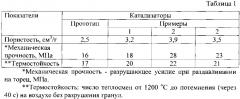

Сравнительные технико-экономические характеристики катализаторов приведены в таблице 1. Показано, что патентуемый способ по сравнению с прототипом позволяет приготовить катализатор, который обладает лучшими эксплуатационными свойствами.

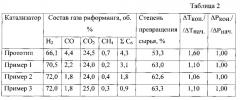

Пример 4. Катализатор по прототипу (пример 3) и заявляемый катализатор испытывают в аналогичных с прототипом условиях, описанных выше.

Результаты сравнительных испытаний представлены в таблице 2. В отличие от катализатора по прототипу при паровом риформинге коксогенного углеводородного сырья на патентуемом катализаторе получена более высокая степень превращения сырья при одновременном сохранении высокой стабильносни и коксостойкости (накопление углерода отсутствует).

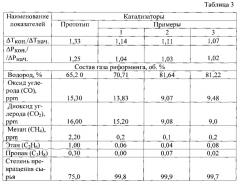

Пример 5. Катализатор по прототипу (пример 3) и заявляемый катализатор используют для переработки углеводородных газов с целью получения водорода. Испытания осуществляют на опытно-промышленной установке парового риформинга при следующих технологических параметрах:

- Расход газовой смеси 582 нм3/час.

- Температура процесса 800°C.

- Мольное соотношение пар/сырье 2,7: 1.

- Продолжительность испытаний 30 дней.

Перед проведением процесса риформинга углеводородных газов катализаторы активируют водородом при 500°C в течение 4 ч. Результаты сравнительных испытаний представлены в таблице 3. Из табличных данных видно, что использование катализатора, приготовленного предлагаемым способом, обеспечивает по сравнению с прототипом повышение степени превращения сырья. Показано, что при длительном испытании катализатора снижения каталитических и эксплуатационных свойств катализатора не происходит.

Реализация изобретения позволяет получить заявляемый технический результат: улучшить технико-экономических свойства полученного патентуемым способом катализатора (активность, коксостойкость, стабильность, термостойкость), предотвратить разрушение катализатора и обеспечить более длительный срок его службы (до 4 лет), сократить расходы катализатора и материальные затраты. При этом заявляемый технический результат получен не аддитивным вкладом каждого компонента, а за счет суммарного синергетического эффекта.

1. Способ приготовления катализатора для парового риформинга нафты и углеводородных газов, содержащий оксиды никеля, магния, кальция, калия и алюминия, включающий получение носителя на основе содержащего каолин оксида алюминия в виде однородной пасты, формование из нее гранул, их провяливание, высушивание и прокаливание, пропитку полученного носителя в растворах азотнокислых солей никеля, магния, кальция, калия и алюминия с последующим высушиванием и прокаливанием, отличающийся тем, что носитель готовят путем смешения глинозема, структурообразующей добавки и каолина при следующем соотношении компонентов, мас. %:

| Структурообразующая добавка | 6,9-8,5 |

| Каолин | 1,5-12,0 |

| Глинозем | остальное до 100 |

2. Способ приготовления катализатора для парового риформинга нафты и углеводородных газов по п. 1, отличающийся тем, что предварительно осуществляют совместное измельчение глинозема и структурообразующей добавки, которое ведут не менее 10 часов до тонины помола - остаток на сите 0,05 мм не более 5 мас. %, с последующим смешиванием с каолином.

3. Способ приготовления катализатора для парового риформинга нафты и углеводородных газов по п. 1, отличающийся тем, что провяливание и сушку гранул перед пропиткой носителя проводят при температуре 30-50°C в течение 48 часов и прокаливают при температуре 1350-1450°C в течение 1-3 часов.

4. Способ приготовления катализатора для парового риформинга нафты и углеводородных газов по п. 1, отличающийся тем, что в качестве раствора для пропитки носителя используют кальций магниевый раствор (доломитовую вытяжку) с массовой концентрацией оксида кальция 200-250 г/дм3 и оксида и магния с массовой концентрацией 100-150 г/дм3, а массовую концентрацию оксидов никеля, алюминия, калия, магния, кальция в готовом пропиточном растворе поддерживают в диапазоне, г/дм3: 48-195; 6,2-22,0; 33-67; 17-64,5; 10-62,5 соответственно, а плотность пропиточных растворов поддерживают в диапазоне 1,25-1,47 г/см3.

5. Способ приготовления катализатора для парового риформинга нафты и углеводородных газов по п. 1, отличающийся тем, что в начале осуществляют сушку катализатора при температуре не более 200°C, затем температуру поднимают со скоростью 20-50°C в час до значения 250°C и выдерживают при этой температуре в течение 18-28 часов с последующим прокаливанием катализатора при температуре 600-700°C.