Узел соединения труб разного диаметра

Иллюстрации

Показать всеИзобретение относится к узлам соединения труб разного диаметра. Узел соединения труб разного диаметра включает концы труб большего и меньшего диаметров, на которых закреплены соответствующие соединительные детали, объединенные стяжными болтами, соединительная деталь трубы большего диаметра представляет собой торцовую заглушку с отверстиями для прохода стяжных болтов, соединенную на сварке с концом трубы большего диаметра. Соединительная деталь трубы меньшего диаметра выполнена в виде опорного кольца. Основание опорного кольца имеет цилиндрический пояс с наружным диаметром, который уменьшается по высоте от его верхней границы до верхнего торца опорного кольца. Опорное кольцо основанием наружу насажено на конец трубы меньшего диаметра по горячей посадке заподлицо с ее торцом, который на сварке соединен с основанием опорного кольца. По контуру наружной поверхности основания опорного кольца выполнены гнезда для гаечного ключа с отверстиями, соосными отверстиям в торцовой заглушке. Стяжные болты вставлены с внутренней стороны торцовой заглушки и головки на сварке прикреплены к ней. Наружный диаметр опорного кольца определяют в зависимости от текущей координаты от верхней границы цилиндрического пояса из таблицы. Изобретение позволяет повысить надежность соединения и его прочность. 1 табл, 3 ил.

Реферат

Изобретение относится к области строительства, а именно к узлам соединения труб разного диаметра, и может быть использовано при строительстве башен, мачт, опор линий электропередачи, опор контактных сетей электрического транспорта, опор освещения и т.п.

Известен узел соединения труб разного диаметра, включающий концы труб, вставленные друг в друга, торцовую кольцевую заглушку на трубе большего диаметра и кольцевую соединительную деталь, при этом торцевая кольцевая заглушка и кольцевая соединительная деталь прикреплены как к трубе большего, так и к трубе меньшего диаметра при помощи сварки (Патент РФ №2382266, МПК7 F16L 13/00, Е04В 1/5).

Недостатками этого узла являются низкая изгибная прочность сварного соединения трубы меньшего диаметра с кольцевой заглушкой на трубе большего диаметра, а также неразборность соединения.

Наиболее близким к изобретению является узел соединения труб разного диаметра, включающий концы труб большего и меньшего диаметров, на которых закреплены соответствующие соединительные детали, объединенные стяжными болтами (Рекомендации по расчету, проектированию, изготовлению и монтажу фланцевых соединений стальных строительных конструкций. ЦБНТИ Минмонтажспецстрой СССР, 1989. - 51 с.).

В известном узле соединения труб разного диаметра соединительные детали представляют собой приваренные к концам труб разных диаметров фланцы, которые усилены ребрами жесткости (фасонками), прикрепленными к концам труб и фланцам на сварке.

Недостаток известного узла состоит в его низкой изгибной прочности при воздействии на опору, выполненную из труб разного диаметра, горизонтальных усилий, как, например, в опорах контактных сетей от натяжения проводов. Кроме того, большое количество сварных швов тонкостенных труб, сконцентрированных в местах их крепления с фланцами и ребрами жесткости, также значительно снижает прочность всего узла соединения труб разного диаметра.

Технической задачей настоящего изобретения является повышение прочности узла соединения труб разного диаметра при воздействии на него изгибающего момента.

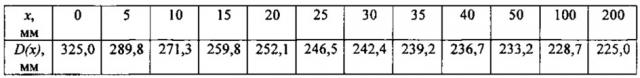

Указанная задача решается тем, что в известном узле соединения труб разного диаметра, включающем концы труб большего и меньшего диаметров, на которых закреплены соответствующие соединительные детали, объединенные стяжными болтами, согласно изобретению, соединительная деталь трубы большего диаметра D0 представляет собой торцовую заглушку с отверстиями для прохода стяжных болтов, соединенную на сварке с концом трубы большего диаметра, соединительная деталь трубы меньшего диаметра d0 выполнена в виде опорного кольца, внутренний диаметр которого соответствует диаметру d0, основание опорного кольца имеет цилиндрический пояс с наружным диаметром D0, который по высоте L от его верхней границы до верхнего торца опорного кольца уменьшается до диаметра d, опорное кольцо основанием наружу насажено на конец трубы меньшего диаметра по горячей посадке заподлицо с ее торцом, который на сварке соединен с основанием опорного кольца сварным швом с разделкой кромок, по контуру наружной поверхности основания опорного кольца выполнены гнезда для гаечного ключа с отверстиями, соосными отверстиям в торцовой заглушке, опорное кольцо и торцовая заглушка соединены между собой стяжными болтами, вставленными с внутренней стороны торцовой заглушки в ее отверстия, головки которых на сварке прикреплены к ней, при этом для соединения труб большего и меньшего диаметров D0 и d0, равных соответственно 325 и 219 мм, толщиной их стенок соответственно 10 и 9 мм и высотой L опорного кольца и наружным диаметром его верхнего торца d, равными соответственно 200 и 225 мм, наружный диаметр опорного кольца D(x) определяют в зависимости от текущей координаты х, отсчитываемой от верхней границы цилиндрического пояса основания опорного кольца, из таблицы

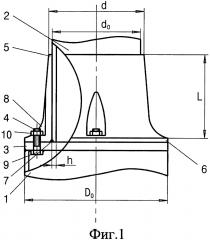

На фиг. 1 приведен общий вид узла соединения труб разного диаметра; на фиг. 2 показана форма наружной поверхности опорного кольца; на фиг. 3 приведена зависимость изгибного напряжения на конце трубы меньшего диаметра, с напрессованным на него опорным кольцом, от координаты х.

Узел соединения труб разного диаметра включает концы труб 1 большего D0 и 2 меньшего d0 диаметров, торцовую заглушку 3 с отверстиями для прохода стяжных болтов 4, соединенную на сварке с торцом трубы 1. Соединительная деталь трубы 2 выполнена в виде опорного кольца 5, внутренний диаметр которого соответствует диаметру d0, основание опорного кольца 5 имеет цилиндрический пояс 6 с наружным диаметром D0, который по высоте L между верхней границей цилиндрического пояса и верхним концом опорного кольца 5 уменьшается до диаметра d. Опорное кольцо 5 основанием наружу насажено на конец трубы 2 по горячей посадке заподлицо с ее торцом, который на сварке соединен с основанием опорного кольца 5 сварным швом 7 с разделкой кромок. По контуру наружной поверхности основания опорного кольца 5 выполнены гнезда 8 для гаечного ключа с отверстиями соосными отверстиям в торцовой заглушке 3 для прохода стяжных болтов 4. Опорное кольцо 5 и торцовая заглушка 3 соединены между собой стяжными болтами 4, вставленными с внутренней стороны торцовой заглушки 3 в ее отверстия, головки 9 которых на сварке прикреплены к ней, а концы затянуты гайками 10.

Сборка узла соединения труб разного диаметра производится следующим образом.

Глухое соединение конца трубы меньшего диаметра 2 с опорным кольцом 5 осуществляется по горячей посадке, обеспечивающей гарантированный натяг. Для получения этой посадки опорное кольцо 5 предварительно нагревается в минеральном масле до температуры 100-120°С и насаживается на конец трубы 2 основанием наружу заподлицо с ее торцом. После чего для повышения надежности торец трубы 2 на сварке соединяется с основанием опорного кольца 5 сварным швом 7 с разделкой кромок.

С внутренней стороны торцовой заглушки 3 в выполненные в ней отверстия вставляются стяжные болты 4, головки 9 которых на сварке прикрепляют к ней. После этого торцовую заглушку 3 с выступающими из нее резьбовыми концами стяжных болтов 4 приваривают к торцу трубы 1 большего диаметра. Подготовленные таким образом концы труб 1 и 2 соединяют друг с другом, при этом стяжные болты 4 входят в соосные отверстия, выполненные в основании опорного кольца 5, и затягиваются гайками 10.

Узел соединения труб разного диаметра можно представить в виде консоли, состоящей из трубы меньшего диаметра d0=2r0 с запрессованным на ней опорным кольцом, основание которого жестко закреплено на торцовой заглушке трубы большего диаметра D0=2R0, нагруженной на свободном конце длиной L0 поперечной силой F (фиг. 2). Наружный диаметр опорного кольца D(x)=2R(x) изменяется по высоте L от диаметра D0 у его основания до диаметра d=2r верхнего торца. Толщина стенки трубы меньшего диаметра равна h.

Форма наружной поверхности опорного кольца, охватывающего конец трубы меньшего диаметра, подобрана таким образом, чтобы во всех сечениях соединения изгибные напряжения не превышали допустимого значения σmax и были по возможности одинаковы при обеспечении плавного перехода от диаметра D0 к диаметру d. Исходя из этих условий, осуществляется наиболее полное использование материала опорного кольца и устраняется местная концентрация напряжения, связанная с резким изменением сечения основания опорного кольца в месте его жесткой заделки в торцовую заглушку трубы большего диаметра.

Для произвольного сечения консоли равного сопротивления изгибу, отстоящего на расстоянии х от места ее жесткой заделки, условие обеспечения требуемой прочности имеет вид

где Мизг(х) - изгибающий момент, Мизг(х)=F⋅(L0-х);

W(x) - момент сопротивления кольцевого сечения,

, здесь R=R(x).

Поперечная сила F приложена к консоли на расстоянии L0 от места ее жесткой заделки. Тогда в сечении х=0 будет действовать изгибающий момент M0=FL0. Момент сопротивления кольцевого сечения при х=0 с наружным радиусом R0 равен

Изгибное напряжение в сечении х=0 составит

В сечении х=L верхнего торца опорного кольца величины ML и WL имеют значения

Изгибные напряжения в сечении х=L равно

Будем отыскивать форму наружной поверхности опорного кольца - зависимость R=R(x) из следующих условий.

1. Изгибное напряжение σх имеет значение

на участке консоли kL≤х≤L, где величина коэффициента k<1 определяется для конкретных геометрических размеров и параметров нагружения узла соединения методом численной оптимизации. При этом строилась зависимость R=R(x) для ряда значений коэффициента k и выбиралось его наименьшее значение, обеспечивающее максимальную длину участка консоли с равным сопротивлению изгибу, при ограничении, связанном с недопущением резкого изменения сечения основания опорного кольца в месте ее жесткой заделки.

2. Распределение изгибного напряжения σx вдоль оси х на участке 0≤х≤kL задано в виде

где коэффициенты а, b, с находятся с учетом следующих равенств

Из (6) следует, что а=σ0.

Из (7) и (8) получаем ;

После подстановки значений коэффициентов а, b, с в (5) имеем

Таким образом, при известных зависимостях σ(x) и Мизг(х) функция R(x) определяется из уравнения

Пример конкретного выполнения

Оценка эффективности предложенного узла соединения труб разного диаметра проведена при его применении в широко используемых в контактных сетях электрического транспорта опорах, состоящих из двух звеньев: нижнее звено труба 325×10 мм ГОСТ 10706-76 и верхнее звено труба 219×9 мм ГОСТ 10704-91. Расчетная схема нагружения узла с учетом [Сабитов Л.С., Кузнецов И.Л., Гатиятов, И.З. Экспериментальные исследования узлов соединения труб разного диаметра в опорах контактных сетей электротранспорта // Вестник гражданских инженеров, 2014, №6. С. 90-95] предусматривала жесткое закрепление в горизонтальном положении конца трубы большего диаметра и приложении поперечной нагрузки F, равной 15 т, к консольной части трубы меньшего диаметра на расстоянии L0=0.8 м от места ее жесткого закрепления. Высота L опорного кольца составляет 0.2 м, наружный диаметр цилиндрического пояса его основания D0 равен 325 мм, наружный диаметр верхнего торца опорного кольца d составляет 225 мм. Коэффициент k равен 0.375.

Изгибные напряжения σ0 в сечении х=0 и σL в сечении х=L, определенные из (2) и (3), составляют соответственно 40.902 и 217.35 МПа.

На фиг. 2 показана форма наружной поверхности опорного кольца, в виде зависимости R=R(x), полученной из уравнения (10).

Наружный диаметр D(x) опорного кольца в зависимости от координаты х определяют из таблицы

Из приведенного на фиг. 3 распределения изгибного напряжения σ(x) вдоль высоты L, полученного с учетом (4) и (9), следует, что на большей части высоты L опорного кольца практически удовлетворяется условие равного сопротивления изгибу при обеспечении плавного перехода от наружного диаметра трубы большего диаметра D0 к наружному диаметру d в его верхнем торце.

В качестве устройства прототипа было принято соединение труб диаметрами D0=325 и d0=219 мм с помощью фланцев, усиленных 4-мя ребрами жесткости (фасонками), имеющими высоту 200 мм, толщину 10 мм и ширину в нижней части равную .

Расчет узла соединения труб на изгиб, проведенный согласно [2] по программе ANSYS, показал, что изгибные напряжения в месте приварки трубы диаметром d0=219 мм к фланцу, при той же схеме нагружения, как у предложенного устройства, составляет 359,4 МПа, что значительно на 32,8% больше, чем наибольшее изгибное напряжение в предложенном устройстве.

Таким образом, изобретение позволяет повысить надежность соединения и его прочность за счет увеличения момента сопротивления трубы меньшего диаметра с насаженным на нее опорном кольце, в зоне его крепления с торцовой заглушкой трубы большего диаметра, при обеспечении плавного перехода от диаметра D0 к диаметру d0, а также исключения сварного шва на наружной поверхности трубы меньшего диаметра в месте ее крепления с верхним торцом опорного кольца.

Узел соединения труб разного диаметра, включающий концы труб большего и меньшего диаметров, на которых закреплены соответствующие соединительные детали, объединенные стяжными болтами, отличающийся тем, что соединительная деталь трубы большего диаметра D0 представляет собой торцовую заглушку с отверстиями для прохода стяжных болтов, соединенную на сварке с концом трубы большего диаметра, соединительная деталь трубы меньшего диаметра d0 выполнена в виде опорного кольца, внутренний диаметр которого соответствует диаметру d0, основание опорного кольца имеет цилиндрический пояс с наружным диаметром D0, который по высоте L от его верхней границы до верхнего торца опорного кольца уменьшается до диаметра d, опорное кольцо основанием наружу насажено на конец трубы меньшего диаметра по горячей посадке заподлицо с ее торцом, который на сварке соединен с основанием опорного кольца сварным швом с разделкой кромок, по контуру наружной поверхности основания опорного кольца выполнены гнезда для гаечного ключа с отверстиями, соосными отверстиям в торцовой заглушке, опорное кольцо и торцовая заглушка соединены между собой стяжными болтами, вставленными с внутренней стороны торцовой заглушки в ее отверстия, головки которых на сварке прикреплены к ней, при этом для соединения труб большего и меньшего диаметров D0 и d0, равных соответственно 325 и 219 мм, толщиной их стенок соответственно 10 и 9 мм и высотой L опорного кольца и наружным диаметром его верхнего торца d, равными соответственно 200 и 225 мм, наружный диаметр опорного кольца D(x) определяют в зависимости от текущей координаты x, отсчитываемой от верхней границы цилиндрического пояса основания опорного кольца, из таблицы