Устройство для крепления шлифовального инструмента

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при креплении шлифовального инструмента в виде комплекта шлифовальных колец. Устройство содержит корпус, предназначенный для установки на валу шпинделя станка. На корпусе установлен сменный переходный опорный элемент и прижимной фланец, имеющий компенсирующий выступ на наружной поверхности и центральный винт. Корпус и прижимной фланец выполнены с электроизоляционными переходными втулками. В результате расширяются технологические возможности устройства и сокращаются затраты на изготовление рабочих шлифовальных колец. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области абразивной обработки, в частности к креплению шлифовального инструмента для изготовления деталей и инструмента из трудношлифуемых материалов и сплавов.

Известно устройство для крепления шлифовального круга, содержащее опорный и прижимной фланцы, между которыми установлен шлифовальный круг, гайку, предназначенную для закрепления инструмента (см. кн. Хрульков В.А. и др. Алмазные инструменты в прецизионном приборостроении, М.: Машиностроение, 1977, стр. 102, рис. 26, а).

На данном устройстве устанавливаются стандартные круги плоские прямого профиля типа 1A1 (Гост 16167-90), 14U1 (Гост 16169-81), 1FF1 (Гост 16180-91), 1EE1 и 14EE1 (Гост 16179-91). Корпуса таких кругов изготавливаются в основном из конструкционных сталей и алюминиевых сплавов, на которых напрессован абразивосодержащий рабочий слой толщиной порядка 3…10 мм. Устройство в сборе устанавливается на конусной части вала шпинделя станка и закрепляется посредством центрального винта.

Недостатками устройства является отсутствие расширения функциональных возможностей устройства:

оно не предназначено для операций шлифования различных по форме и размерам поверхностей деталей в виду отсутствия возможности установки различных комплектов шлифовальных кругов, а также их смещения в осевом направлении одного относительно другого для взаимодействия с поверхностями детали из за отсутствия мерных установочных шайб;

отсутствие в данной конструкции сменных переходных конических втулок не позволяет производить установку устройства на конических концах валов шпинделей различных моделей станков;

данное устройство не предназначено для ведения процесса электролитической обработки деталей и правки шлифовального инструмента из за отсутствия электроизоляции его от основного корпуса.

а также значительны затраты на шлифовальный инструмент массового производства, обусловленные нерациональным расходом конструкционного материала на корпуса, и на их изготовление.

Наиболее близким по технической сущности является устройство для крепления шлифовального круга, содержащее корпус, опорный и прижимной фланцы, между которыми установлен шлифовальный круг. Гайка предназначена для закрепления шлифовального круга. Между наружной цилиндрической поверхностью корпуса и внутренней цилиндрической поверхностью опорного фланца расположен компенсирующий узел в виде кольцевого упругого элемента. Крышка поджата гайкой с возможностью перемещения в радиальном направлении опорного фланца по скользящей посадке. Устройство в сборе устанавливается на конусной части вала шпинделя станка и закрепляется посредством центрального винта (см. Патент РФ №2344029 C1, МПК B24B 45/00, опубл. 20.01.2009).

Устройство для крепления шлифовальных кругов имеет в основном те же недостатки, которые рассмотрены ранее в аналоге - отсутствие расширения функциональных возможностей, а также значительные затраты на шлифовальные инструменты массового производства.

Задачей является расширение функциональных возможностей устройства, а также сокращение затрат на изготовление шлифовального инструмента массового производства.

Поставленная задача достигается тем, что устройство для крепления шлифовального инструмента, содержащее корпус, опорный и прижимной фланцы, между которыми установлены шлифовальные инструменты с абразивосодержащим рабочим слоем и крепежный винт, согласно изобретению снабжено дополнительными сменными опорными элементами, мерными установочными шайбами, сборными прижимными фланцами и коническими электроизоляционными втулками.

Сущность изобретения поясняется представленными чертежами.

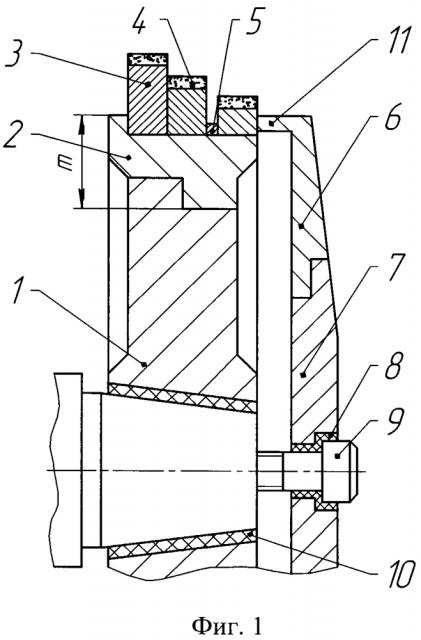

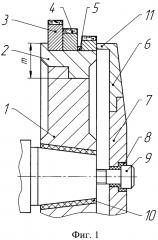

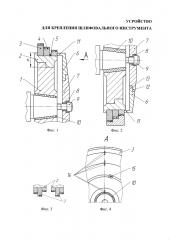

На фиг. 1 представлена конструкция устройства, продольное сечение, установленное на круглошлифовальном станке; на фиг. 2 - устройство, установленное на плоскошлифовальном станке; на фиг. 3 - варианты закрепления шлифовальных колец; на фиг. 4 - фрагмент установки деталей устройства по нанесенным рискам на краях их торцов.

Устройство содержит корпус 1 и сменные переходные опорные элементы 2; шлифовальные кольца 3 с рабочим слоем 4; мерные установочные шайбы 5; сборные прижимной фланец 6 и диск 7; электроизоляционные конические 10 и T-образную 8 втулки и центральный крепежный винт 9.

На внешней торцовой стороне сменных шлифовальных колец, прижимных фланцах 6 и диске 7, конических втулках 10 нанесены установочные риски 14.

Рабочие шлифовальные кольца 3 изготавливают из конструкционных сталей, что и корпуса стандартных кругов. Рабочие шлифовальные кольца 3 устанавливают на базовой цилиндрической части переходного опорного элемента 2 (см. фиг. 1, 2, 3). Сменные переходные электроизоляционные конические 10 и т-образные 8 втулки изготавливаются из прочного пластика типа фторопласт-4. Сменные мерные установочные шайбы 5 предназначены для компоновки рабочих шлифовальных колец 3 по длине в осевом направлении данного устройства.

На наружном диаметре переходных прижимных фланцах 6 выполнен компенсирующий выступ 11 для закрепления комплекта рабочих шлифовальных колец 3 различных по их высоте, а на их внутреннем диаметре выполнена кольцевая ступенчатая проточка 12. Такая же проточка 13 выполнена и на диске 7, которая взаимодействует с кольцевой ступенчатой проточкой 12 переходного прижимного фланца 6. Диск 7 выполнен с центральным ступенчатым отверстием под установку в нем электроизоляционной втулки 8.

Сборка устройства осуществляется следующим образом.

Вначале на коническую часть вала шпинделя, например, круглошлифовального станка (см. фиг. 1) устанавливают корпус 1 с переходной электроизоляционной конической втулкой 10. Затем на посадочную цилиндрическую часть сменного переходного опорного элемента 2 размещают необходимые шлифовальные кольца 3, между которыми устанавливают (по необходимости) мерные установочные шайбы 5. После чего переходной опорный элемент 2 располагают на базовой поверхности корпуса 1, а с торца устанавливают сборный прижимной фланец 6. Закрепление сменного переходного опорного элемента 2 и комплекта рабочих шлифовальных колец 3 производят одновременно посредством сборного прижимного фланца и центрального винта 9, при его вворачивании в резьбовое отверстие вала шпинделя. Балансировка устройства достигается по средствам сборки устройства по рискам 14, расположенным на всех сопрягаемых частях устройства, а также смещением балансировочных грузиков 15.

При использовании устройства, например, на плоскошлифовальном станке мод. 3Г71М, у которого посадочный конус вала шпинделя имеет, как правило, меньший диаметр устанавливают корпус 1 с переходной электроизоляционной конической втулкой 10 с меньшим внутренним диаметром. Затем производят установку необходимого комплекта шлифовальных колец 3 на переходном опорном элементе 2 и также производят закрепление посредством сборного прижимного фланца и центрального винта 9.

На базовой поверхности сменного переходного опорного элемента 2 предлагаемого устройства устанавливают шлифовальные кольца 3 вместо стандартных шлифовальных кругов.

Применение данного устройства для крепления шлифовального инструмента позволят расширить его функциональные возможности; сократить значительные затраты на изготовление массового производства менее сложных шлифовальных колец с алмазным и эльбосодержащим рабочим слоем.

1. Устройство для крепления шлифовального инструмента в виде комплекта шлифовальных колец с абразивосодержащим рабочим слоем, содержащее корпус, предназначенный для установки на валу шпинделя станка, отличающееся тем, что оно снабжено установленным на корпусе сменным переходным опорным элементом для размещения упомянутого комплекта шлифовальных колец и прижимным фланцем, имеющим компенсирующий выступ на наружной поверхности и центральный винт, при этом прижимной фланец установлен с торца корпуса с возможностью закрепления опорного элемента с комплектом шлифовальных колец с помощью центрального винта, ввернутого в резьбовое отверстие вала шпинделя, причем корпус и прижимной фланец выполнены с электроизоляционными переходными втулками.

2. Устройство по п. 1, отличающееся тем, что электроизоляционная втулка корпуса имеет коническую форму, а электроизоляционная втулка прижимного фланца - Т-образную форму под центральный винт.

3. Устройство по п. 1, отличающееся тем, что между шлифовальными кольцами комплекта установлены мерные шайбы.