Сырьевая смесь для изготовления керамического кирпича

Иллюстрации

Показать всеИзобретение относится к области производства строительных материалов и может быть использовано для производства керамического кирпича. Сырьевая смесь для изготовления керамического кирпича, включающая глину, кварцевый песок модулем крупности 2,0-2,2, выгорающую добавку, дополнительно содержит кремнеземсодержащие шламовые отходы процесса переработки отработанного ванадиевого катализатора сернокислотного производства, а в качестве выгорающей добавки содержит смесь древесных опилок, крошки резинового регенерата процесса переработки утилизируемых автомобильных шин, гидроксипропилцеллюлозы при соотношении указанных составных частей выгорающей добавки: 1:0,1-0,3:0,01-0,02 при следующем соотношении компонентов, мас.%: глина 73,0-87,0, указанный кварцевый песок 9,0-16,0, шлам процесса переработки отработанного ванадиевого катализатора 2,0-5,0, указанная выгорающая добавка 2,0-6,0. Технический результат - повышение физико-механических характеристик керамического кирпича, в том числе увеличение предела прочности при сжатии и изгибе, устранение внешних дефектов лицевых граней кирпича, повышение теплофизических свойств, снижение себестоимости и повышение вследствие этого рентабельности производства кирпича. 3 пр., 3 табл.

Реферат

Изобретение относится к области производства строительных материалов и может быть использовано для производства керамического кирпича.

Известна сырьевая смесь для изготовления керамического кирпича при следующем соотношении компонентов, мас. %: глина комовая Цекаловского месторождения - 75,5-80,0; песок строительный с модулем крупности 2-2,5 -12,0-15,0; выгорающая волокнистая добавка - целлолигнин с влажностью 4,0-6,0%, дисперсностью 0,5-1,0 мм - 5,0-9,5 [Пат. №2229454 РФ, МПК С04В 33/00, 38/06. Сырьевая смесь для изготовления керамического кирпича / Бармин М.И., Гребенкин А.Н. Павличенко В.В., Мельников В.В., Кемпи Е.Г., Бойко А.И., Черников Н.С.; заявитель и патентообладатель Санкт-Петербургский государственный университет технологии и дизайна. - №2002111580/03; заявл. 29.04.2002; опубл. 27.05.2004].

К недостаткам данного изобретения следует отнести невысокие пределы прочности при сжатии и изгибе, неоднородность структуры кирпича, недостаточные теплофизические свойства.

Известна сырьевая смесь для производства керамического кирпича, содержащая глину, кварцевый песок, выгорающую добавку - угольную мелочь и/или опилки, гранулы пенополистирола [Пат. №2120923 РФ, МПК С04В 33/00, С04В 33/02, С04В 38/06, С04В 33/30. Керамический кирпич, камень и способ изготовления керамического кирпича, камня / Тихов В.К., Марченко Ю.И., Ананьев А.И., Селиванов В.Н.; заявители и патентообладатели: Тихов В.К., Марченко Ю.И., Ананьев А.И., Селиванов В.Н., Щербак Н.Н. - №97118519/03; заявл. 17.11.1997; опубл. 27.10.1998].

Данное изобретение по технической сущности и достигаемому результату наиболее близко к предлагаемому изобретению и поэтому принято за прототип.

Недостатками технического решения по прототипу являются:

- низкий предел прочности кирпича при изгибе;

- недостаточные теплофизические свойства;

- дефекты лицевых граней кирпича;

- низкая рентабельность производства

за счет высокой стоимости компонентов сырьевой смеси - глины, песка, выгорающих добавок.

Техническим результатом изобретения является повышение физико-механических характеристик керамического кирпича, в том числе увеличение предела прочности при сжатии и изгибе, устранение внешних дефектов лицевых граней кирпича, повышение теплофизических свойств, снижение себестоимости и повышение вследствие этого рентабельности производства кирпича.

Указанный результат достигается тем, что сырьевая смесь для изготовления керамического кирпича, включающая глину, кварцевый песок модулем крупности 2,0-2,2, выгорающую добавку, согласно изобретению, дополнительно содержит кремнеземсодержащие шламовые отходы процесса переработки отработанного ванадиевого катализатора сернокислотного производства, а в качестве выгорающей добавки содержит смесь древесных опилок, крошки резинового регенерата процесса переработки утилизируемых автомобильных шин, гидроксипропилцеллюлозы при соотношении указанных составных частей выгорающей добавки: 1:0,1-0,3:0,01-0,02 при следующем составе сырьевой смеси, мас. %:

| глина | 73,0-87,0 |

| кварцевый песок | 9,0-16,0 |

| шлам процесса переработки | |

| отработанного ванадиевого | |

| катализатора (ОВК) | 2,0-5,0 |

| выгорающая добавка | 2,0-6,0 |

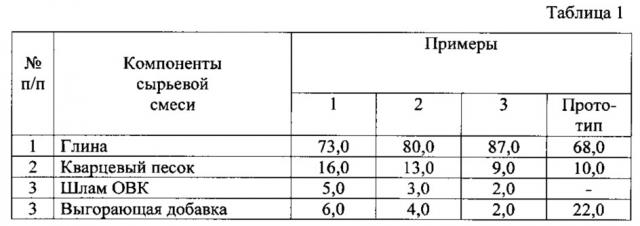

Составы сырьевой смеси по примерам 1-3 приведены в табл. 1.

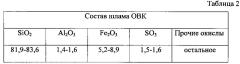

Для приготовления сырьевой смеси (шихты) в примерах 1-3 использовали кварцевый песок с модулем крупности (Мкр) 2,0÷2,2 Хромцовского месторождения Ивановской области и кремнеземсодержащий шлам переработки ОВК с Мкр=0,3÷0,5, состав которого показан в табл. 2.

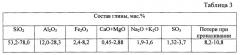

В качестве глиносодержащего сырья была использована глина Малоступкинского месторождения Ивановской области, состав которой показан в табл. 3.

В качестве крошки резинового регенерата использовали регенерат с размером частиц 0,8-1,0 мм, изготовленный в соответствии с ТУ 2519-001-5974-0985-2013 торговой марки «Эксплотэкс» г. Радужный, Владимирская обл.

Используют древесные опилки лиственных, хвойных пород согласно ТУ 313-64, ГОСТ 23246-78 влажностью 20-30% мас. с размером частиц 1,5-2,5 мм.

Возможность приготовления заявляемой керамической смеси для получения керамического кирпича подтверждается нижеследующими примерами.

Пример 1.

Готовят сырьевую смесь (шихту) следующего состава, мас. %:

| глина | 73,0 |

| кварцевый песок (Мкр=2,0) | 16,0 |

| шлам ОВК (Мкр=0,3) | 5,0 |

| выгорающая добавка из смеси | |

| опилок лиственных пород, крошки | |

| резинового регенерата, гидроксипропил- | |

| целлюлозы в соотношении 1:0,1:0,01 | 6,0 |

В качестве древесных опилок используют березовые опилки влажностью 20% мас. с размером частиц 1,5 мм.

Резиновый регенерат используется в виде крошки с размером частиц 0,8 мм.

Компоненты сырьевой смеси подают транспортерами на установку перемешивания, состоящую из питателей с дозаторами компонентов смеси, камневыделительных вальцев, двухвального смесителя СМК-355, имеющего фильтрующую решетку, предотвращающую попадание в смесь посторонних предметов и примесей, затем смесь подают на установку «Каскад» для гомогенизации.

Далее смесь по транспортеру поступает в шихтозапасник, где вылеживается в течение 14 суток для усреднения по влажности компонентов в интервале 19,5-21,5%, после чего направляется на установку формования - пресс шнековый «Steel-75AD», где керамическая смесь перемешивается, вакуумируется в вакуум-камере, уплотняется и выходит из мундштука пресса в виде бруса, который разрезается 3-струнным резательным автоматом на отдельные кирпичи для последующей их укладки манипулятором на обжиговую вагонетку в 24 ряда по 32 кирпича в каждом для последующей сушки и обжига.

Процесс сушки кирпичей производится в туннельных сушилках непрерывного действия в течение 54-58 ч при температуре 154-161°С. Далее высушенные кирпичи с остаточной влажностью 2,2-5,8% поступают на обжиг в туннельную печь. Процесс обжига осуществляется в течение 27,8-29,5 ч при максимальной температуре в зоне обжига 990-1000°С.

После окончания обжига вагонетки с кирпичом охлаждают до температуры 30-40°С, затем подают на пост сортировки и контроля качества и далее укладывают на поддоны для отгрузки.

Пример 2.

Готовят сырьевую смесь (шихту) следующего состава, мас. %:

| глина | 80,0 |

| кварцевый песок (Мкр=2,1) | 13,0 |

| шлам ОВК (Мкр=0,4) | 3,0 |

| выгорающая добавка из смеси | |

| древесных опилок, крошки резинового | |

| регенерата, гилроксипропил- | |

| целлюлозы в соотношении 1:0,2:0,015 | 4,0 |

В качестве древесных опилок используют опилки хвойных пород влажностью 25% мас., с размером частиц 2,0 мм.

Резиновый регенерат используют в виде крошки с размером частиц 0,9 мм.

Далее процесс приготовления осуществляют аналогично примеру 1.

Пример 3.

Готовят сырьевую смесь (шихту) следующего состава, мас. %:

| глина | 87,0 |

| кварцевый песок (Мкр=2,2) | 9,0 |

| шлам ОВК (Мкр=0,5) | 2,0 |

| выгорающая добавка из смеси | |

| древесных опилок, крошки резинового | |

| регенерата, гилроксипропил- | |

| целлюлозы в соотношении 1:0,3:0,02 | 2,0 |

В качестве древесных опилок используют опилки лиственных, хвойных пород влажностью 30% мас., с размером частиц 2,5 мм.

Резиновый регенерат используют в виде крошки с размером частиц 1,0 мм.

Далее аналогично примерам 1-2.

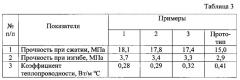

Физико-механические, теплотехнические свойства одинарного кирпича, полученные из керамической смеси по примерам 1-3 и прототипу, показаны в таблице 3.

Определение пределов прочности кирпича М 150 при сжатии, изгибе проводили по ГОСТ 530-2012, ГОСТ 8462-2008, коэффициента теплопроводности по ГОСТ 26254-84.

Как видно из табл. 3, предложенная сырьевая смесь по примерам 1-3 обеспечивает получение керамического кирпича с повышенными физико-механическими и теплотехническими характеристиками.

Повышение предела прочности кирпича М 150 при сжатии по сравнению с аналогичным показателем по прототипу составляет 1, 2; 1,18; 1,15 раз для примеров 1, 2, 3 соответственно.

Повышение предела прочности кирпича М 150 при изгибе по сравнению с аналогичным показателем по прототипу составляет 1,27; 1,17; 1,14 раз для примеров 1, 2, 3 соответственно.

Предложенная сырьевая смесь обеспечивает получение керамического кирпича М 150 с более высокими теплотехническими свойствами. Снижение коэффициента теплопроводности кирпича из заявляемой керамической смеси по сравнению с тем же показателем по прототипу составляет 1,46; 1,41; 1,28 раз для примеров 1, 2, 3 соответственно.

Изготовленный из заявляемой керамической смеси кирпич не имеет дефектов лицевых граней в виде трещин и сколов, характеризуется улучшенным товарным видом, повышенными теплофизическими свойствами, соответствием ГОСТ 530-2007.

Кроме того, использование изобретения позволяет получать керамический кирпич при сокращении себестоимости его производства на 5,2-6,0% за счет снижения стоимости кремнеземсодержащего сырья и применения в составе сырьевой смеси высокоэффективных и недорогих выгорающих добавок - древесных опилок и крошки резинового регенерата.

Использование указанных техногенных отходов не только сокращает затраты на сырье, но и дополнительно решает проблему их утилизации и снижает риски загрязнения окружающей среды.

Сырьевая смесь для изготовления керамического кирпича, включающая глину, кварцевый песок модулем крупности 2,0-2,2, выгорающую добавку, отличающаяся тем, что дополнительно содержит кремнеземсодержащие шламовые отходы процесса переработки отработанного ванадиевого катализатора сернокислотного производства, а в качестве выгорающей добавки содержит смесь древесных опилок, крошки резинового регенерата процесса переработки утилизируемых автомобильных шин, гидроксипропилцеллюлозы при соотношении указанных составных частей выгорающей добавки: 1:0,1-0,3:0,01-0,02 при следующем соотношении компонентов, мас.%:

| глина | 73,0-87,0 |

| указанный кварцевый песок | 9,0-16,0 |

| шлам процесса переработки | |

| отработанного ванадиевого | |

| катализатора (ОВК) | 2,0-5,0 |

| указанная выгорающая добавка | 2,0-6,0 |