Способ утилизации отходов алюмохромового катализатора

Иллюстрации

Показать всеИзобретение относится к способу утилизации отходов алюмохромового катализатора, включающему их введение в состав легкоплавких глинистых шихт для изготовления строительной керамики и последующее капсулирование при термической обработке в теле обожженного керамического черепка. Технический результат - повышение прочности и водонепроницаемости строительной керамики за счет введения в состав шихты на основе легкоплавкой глины 0,5-12 мас.% отходов алюмохромового катализатора. Компоненты шихты смешивают путём совместного мокрого помола в шаровой мельнице, проводят пластическое формование увлажненной смеси с последующими сушкой до остаточной влажности 4% и обжигом при подъёме температуры со скоростью 1-2°С/мин до 1160°С и выдержкой при максимальной температуре 2-3 часа. Отход алюмохромового катализатора имеет насыпную плотность 1,3-1,5 г/см3 и состав, мас. %: хром в пересчете на Cr2O3 0-25, Al2O3 (гамма модификация) 73-89, K2O 1-2, SiO2 0-6, примеси железа до 0,5-0,7, примеси никеля, меди, цинка, титана до 0,2. В шихте используют легкоплавкую глину следующего химического состава, мас. %: SiO2 60-70, TiO2 0,5-1, Al2O3 10-15, Fe2O3 2-7, MnO 0,1-1, CaO 2-4, MgO 1-5, Na2O 1-4, K2O 2-5, P2O5 0,1-0,5, SO3 0,09, п.п.п. 6, 10. 4 пр., 2 табл., 1 ил.

Реферат

Изобретение относится к способу утилизации отходов алюмохромового катализатора, включающему их введение в состав легкоплавких глинистых шихт и последующего капсулирования при термической обработке в теле обожженного керамического черепка.

Технический результат - повышение прочности, водонепроницаемости строительной керамики за счет введения в состав шихты отходов алюмохромового катализатора (далее АХО) и регулирования температуры обжига.

Известен способ обезвреживания хромсодержащих отходов гальванического производства, включающий их пропускание через электролизер с анодами из железа или алюминия. Под действием постоянного тока ионы анодов переходят в раствор и в результате гидролиза образуют нерастворимые в воде гидроокиси, выполняющие роль коагулянта. В электролизе происходят процессы восстановления хрома, коагуляции и отделения образующегося осадка с последующим осветлением воды от взвеси в отстойнике.

Это техническое решение имеет недостаточную безопасность (выделение в процессе электролиза взрывоопасных газовых смесей), необходимость использования громоздкого оборудования, а также недостаточно целесообразную схему процесса, при котором осуществляется связывание одних компонентов с образованием других, хотя и менее токсичных.

Известен способ обработки радиоактивных отходов (РАО) путем их внедрения в бетон или битум.

Наибольший недостаток этого недорогого и простого способа введения в бетон РАО состоит в высокой скорости выщелачивания радионуклидов из отвержденного продукта. Битуминированные продукты имеют более низкую степень растворимости в грунтовых или соленых морских водах, но процесс битуминирования РАО более сложен и рискован из-за опасности воспламенения. Из-за опасности радиационного разогрева способ характеризуется низким содержанием РАО в единице отвержденного объема.

Известен также способ обезвреживания хромсодержащих отходов гальванического производства, включающий их обезвоживание и последующее восстановление металлосодержащих окислов осадка путем термического воздействия на них углеродом.

Недостатком этого технического решения является неполное извлечение хрома из отходов (извлекается порядка 85% хрома, содержащегося в осадке). Кроме того, при наличии окислов токсичных металлов (например, кадмия) неизбежно их восстановление. Таким образом, потребуются дополнительные операции по очистке получаемого продукта от токсичных примесей.

Известна керамическая масса для изготовления кирпича, включающая, мас. %: глину 92-98, отходы обогащения медных руд 2-8. (Патент РФ №2099306, МПК6 C04B 33/00, опубл. 20.12.1997).

К недостаткам изобретения относится то, что изделия из известной керамической массы обладают невысокими прочностными характеристиками.

Наиболее близким техническим решением к предлагаемому изобретению является способ утилизации отходов алюмохромового катализатора с получением керамики из легкоплавких глин (патент №1682348, кл. C04B 33/00, дата публикации 07.10.1991, авторы Женжурист И.А. и др., SU, прототип). Известный способ включает смешение легкоплавкой глины (суглинка), бентонита и отхода алюмохромового катализатора, содержащего шестивалентный хром, приготовление формовочной смеси, прессование и обжиг изделий при 1050°С. Прочность получаемых изделий составляет до 20 МПа.

Заявленный способ отличается от известного тем, что в шихте содержится меньше алюмохромового катализатора (0,5-12 мас. %), а также тем, что изделия изготавливают методом пластического формования. При этом достигается повышение прочности изделий.

Задачей предлагаемого изобретения является нейтрализация опасного шестивалентного хрома (далее Cr(VI)), содержащегося в многотоннажных отходах алюмохромового катализатора, который по степени опасности относится к I группе, согласно ГОСТ 12.1.007-76, путем капсулирования Cr(VI) в теле обожженной керамики на основе легкоплавких шихт. При этом обеспечивается полная экологическая чистота готового продукта, например, в виде облицовочной фасадной керамической плитки. Технический результат, получаемый при осуществлении изобретения, выражается в получении высокопрочного керамического заполнителя тяжелых бетонов, клинкерной плитки и кирпича, отличающихся экологической чистотой с очень низким содержанием Cr(VI) и высокими физико-механическими характеристиками.

Поставленная задача решается тем, что способ обезвреживания отходов алюмохромового катализатора (далее АХО), включающий их введение в состав глиняной шихты и последующий обжиг, отличается тем, что предварительно сухая легкоплавкая глина размалывается в лабораторной шаровой мельнице при соотношении «шары:глина=1:1-5» в течение 15-30 минут до фракции менее 16 мм, затем в шихту добавляется 0,5-12 мас. % АХО и повторно производится перемешивание шихты «глина+АХО» в шаровой мельнице при соотношении «шары:(глина+АХО)=1:1» в течение 5-10 минут с последующим приготовлением пластичной сырьевой смеси с добавлением воды в количестве 19-23%, выдержке полученной сырьевой смеси в герметичных полиэтиленовых мешках в течение 24 часов при температуре 25-35°С, изготовлением керамического изделия пластического формования при давлении прессования 1,5-2,0 МПа, сушке сформованного керамического изделия в течение 24 часов при комнатной температуре, а затем в течение 12-24 часов при температуре 30-100°С до остаточной влажности менее 4%, обжиге при подъеме температуры со скоростью 1-5°С/мин до 960-1160°С, выдержке при максимальной температуре в течение 2-3 часов с последующим остыванием в течение 24 часов со скоростью 1°С/мин.

Отличием изобретения от прототипа является следующее:

- используется двухкомпонентная смесь, в которой в качестве добавки используется отход алюмохромового катализатора в количестве 0,5-12 мас. %, что позволяет снижать себестоимость получаемого готового изделия;

- сырцы сушатся в течение 12-14 часов при температуре 30-100°С до остаточной влажности 4%;

- при этом состав шихты сформирован в следующем соотношении, мас. %:

глина 88-99,5

отход алюмохромового катализатора 0,5-12.

В отличие от заявляемого изобретения в прототипе шихта представляет из себя двухкомпонентную смесь, состоящую из легкоплавкой глины следующего химического состава: SiO2 - 60-70, TiO2 - 0,5-1, Al2O3 - 10-15, Fe2O3 - 2-7, MnO - 0,1-1, СаО - 2-4, MgO - 1-5, Na2O - 1-4, K2O - 2-5, P2O5 - 0,1-0,5, SO3 - 0,09, п.п.п. - 6,10 и 0,5-12 мас.% и отхода алюмохромового катализатора следующего химического состава, мас.%: Cr2O3 - 10-25, γ-Al2O3 - 73-89, K2O - 1-2, SiO2 - 0-6, примеси железа - до 0,5-0,7, примеси никеля, меди, цинка, титана - до 0,2, насыпной плотностью 1,3-1,5 г/см3, влажностью 0,9-5,0%. Многокомпонентный состав шихты в прототипе обуславливает сложную воспроизводимость физико-механических свойств. В результате использования в прототипе природных сырьевых материалов, доставка которых требует дополнительных транспортных расходов, повышается себестоимость готового изделия.

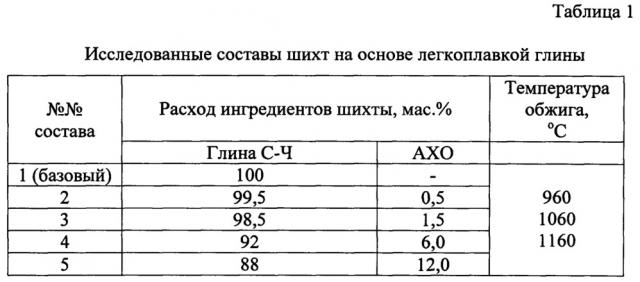

С целью оценки физико-механических характеристик были изготовлены контрольные образцы цилиндры размером 16×16 мм, сформованные на основе шихт, состоящих из легкоплавкой глины Сарай-Чекурчинского месторождения (далее глина С-Ч) и добавки в виде отходов АХО, которые вводились в количестве 0,5; 1,5; 6 и 12 мас.% от расхода глины. Формовочная влажность шихты составляла 19-23%. Исследуемые составы приведены в таблице 1.

Анализ результатов проведенных исследований влияния добавки АХО на водопоглощение керамического черепка показал, что при 960°С небольшая дозировка АХО, равная 0,5 мас. %, способствует снижению водопоглощения черепка с 15,4 до 11,5% (на 25,32%). При дальнейшем увеличении дозировки АХО до 1,5; 6 и 12% водопоглощение несколько увеличивается, но остается меньше, чем для состава без АХО, соответственно на 16,23; 12,34 и 5,84%. Повышение температуры до 1060°С и количества АХО от 0,5 до 12% приводит почти к линейному увеличению водопоглощения с 9,8 до 13,3%. Можно констатировать, что при низких температурах (960 и 1060°С) АХО практически не вступает в твердофазовые превращения с глинистыми минералами и продуктами их разрушения.

При увеличении температуры до 1160°С характер результатов резко меняется. При увеличении дозировки АХО до 12% водопоглощение увеличивается до 3,3%. Следовательно, одним из эффективных приемов регулирования водопоглощения является температура обжига, т.к. ее увеличение с 960 до 1060°С в среднем приводит к снижению водопоглощения примерно в 1,15-1,2 раза, а при 1160°С в 8 раз. Увеличение обжига от 1060 до 1160°С приводит к снижению водопоглощения в 4-8,7 раз.

Данные водопоглощения образцов взаимосвязаны с показателями плотности и предела прочности при сжатии черепка.

При 960°С с увеличением дозировки от 0 до 12% наблюдается снижение плотности с 1,91 до 1,81 г/см3. При 1060°С при увеличении дозировки до 12% наблюдается снижение плотности с 1,93 до 1,73 г/см3. Наибольшая плотность черепка (2,13 г/см3) достигается с 6% АХО при 1160°С. Это, видимо, связано с тем, что огнеупорная добавка в виде отхода катализатора начинает спекаться при более высоких температурах, чем 960 и 1060°С.

Анализ результатов показал, что введение добавки АХО способствует повышению прочности во всем интервале дозировок от 0 до 12%. При этом при 0,5% наблюдается скачкообразное увеличение прочности: с 47,7 МПа до 87,4 МПа (на 83,22%). В интервале (1,5-12%) АХО прочность образцов остается выше контрольного на 28,72-56,81% и равна 61,4-74,8 МПа.

Таким образом, можно утверждать, что за счет введения в легкоплавкую шихту на основе глины С-Ч добавки АХО в интервале от 0,5 до 12 мас. % от расхода глины, можно целенаправленно регулировать изменения водопоглощения, средней плотности и прочности обожженных образцов. При этом установлено, что наилучшие свойства образцов обеспечиваются при температуре обжига 1160°С. Оптимальная дозировка АХО равна 0,5 мас.%, обеспечивающая наивысшую прочность черепка (87,41 МПа).

Такая высокая прочность черепка позволила изготовить на основе разработанных оптимальных составов шихт с добавкой АХО образцы фасадной клинкерной плитки и кирпича марок по прочности «500», «600», «700».

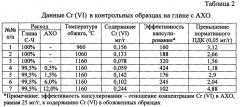

Для оценки экологической чистоты разработанных материалов у контрольных образцов было определено содержания Cr(VI), приведенные в таблице 2.

Если учесть, что в самих отходах АХО концентрация Cr(VI) составляет 25 мг/г, т.е. превышение нормы ПДК в сто раз, то за счет их введения в состав легкоплавкой шихты на глине С-Ч в количестве (0,5-12) мас. % от расхода глины и последующего капсулирования в теле обожженной при 960-1160°С керамики содержание Cr(VI) снижается в 102-424 раза.

Из данных, приведенных в таблице 2, видно, что наличие Cr(VI) обнаружено во всех образцах, даже в тех, в составы шихт которых добавка АХО не вводилась. Видимо, в исходном сырье - легкоплавкой С-Ч глине - также имеются включения Cr(VI), которые в температурном интервале 960-1160°С не полностью капсулируются в обожженном черепке даже при 1160°С. Кроме того, для образцов на основе шихт из чистых легкоплавких глин с увеличением температуры обжига с 960°С до 1160°С почти в два раза снижается содержание Cr(VI). Во всех образцах, обожженных при 960-1160°С, содержание Cr(VI) в 2-4 раза превышает нормативные ПДК.

Несколько иная картина наблюдается при введении в состав шихты на легкоплавкой глине добавки АХО. При этом увеличение дозировки АХО с 1,5% до 12 мас. % способствует увеличению Cr(VI) в образцах с 0,142 до 0,244 мг/г или в 1,72 раза.

Конкретное осуществление изобретения иллюстрируют следующие примеры.

Пример 1. Глина в количестве 88 мас. % смешивается с АХО в количестве 12 мас. % в шаровой мельнице в течение 5-10 минут с последующим приготовлением пластичной сырьевой смеси с добавлением воды в количестве 19-23%, выдержке полученной сырьевой смеси в герметичных полиэтиленовых мешках в течение 24-36 часов при температуре 25-35°, изготовлением керамического изделия пластического формования при давлении прессования 1,5-2,0 МПа, сушке сформованного керамического изделия в течение 18-24 часов при комнатной температуре, а затем в течение 12-24 часов при температуре 30-100°С до остаточной влажности менее 4%, обжиге при подъеме температуры со скоростью 1-2°С/мин до 960°С, выдержке при максимальной температуре в течение 2-3 часов с последующим остыванием в течение 18-24 часов со скоростью 1-5°С/мин. Полученное по такому способу керамическое изделие обладает прочностью 15-20 МПа.

Пример 2. Технология, аналогичная технологии, приведенной в примере 1, за исключением только того, что глина в количестве 94 мас.% смешивается с АХО в количестве 6 мас.%, а сформованное изделие обжигается при температуре до 1060°С. Полученное таким способом керамическое изделие обладает прочностью 25-30 МПа, что на 55-60% выше показателя в примере 1. Так же образцы, полученные по указанному способу обладают средней плотностью 1,83-1,88 г/см.

Пример 3. Технология, аналогичная технологии, приведенной в примере 1, за исключением только того, что глина в количестве 98,5 мас. % смешивается с АХО в количестве 1,5 мас.%, а сформованное изделие обжигается при температуре до 1160°С. Полученное таким способом керамическое изделие обладает прочностью 70-75 МПа, что в 4-4,5 раза выше результата, полученного в примере 1. Показатель водопоглощения образцов по массе составляет 13%.

Пример 4. Технология, аналогичная технологии, приведенной в примере 1, за исключением только того, что глина в количестве 88 мас. % смешивается с АХО в количестве 12 мас. %, а сформованное изделие обжигается при температуре до 1160°С. Полученное таким способом керамическое изделие обладает прочностью 60-65 МПа, что в 3,5-4 раза выше результата, полученного в примере 1. Образцы, полученные по указанному способу обладают средней плотностью 2,04-2,08 г/см3, что на 11% выше плотности образцов, указанных в примере 2. Показатель водопоглощения образцов по массе составляет 14-15%, что на 15% выше показателя, полученного в примере 3.

Как видно из приведенных примеров, прочность и водонепроницаемость образцов, полученных по предлагаемому составу и технологии приготовления, превосходят соответствующие показатели образцов прототипа.

Более высокие физико-механические характеристики образцов керамики по сравнению с образцами прототипа обусловлены тем, что в процессе обжига продукты разложения глинистой составляющей шихты взаимодействуют с оксидами алюминия, кальция, железа и магния, которые присутствуют в добавочных материалах и отходах. Это способствует частичному появлению пиропластичной фазы, которая ускоряет протекание твердофазных реакций с преимущественным формированием муллита, гематита, анортита, авгита и др. Сравнивая рентгенограммы РФА для образцов из чистой С-Ч глины, обожженных при трех различных температурах, можно сделать вывод, что с увеличением температуры обжига наблюдается более полное наполнение структуры черепка и стеклофазы кристаллами муллита, гематита и уменьшение доли кремнезема и полевых шпатов ввиду частичного их оплавления по контуру минерала и перехода в стеклофазу (рисунок 1).

Более высокие показатели водонепроницаемости образцов керамики данного изобретения по сравнению с образцами прототипа обусловлены тем, что с увеличением дозировки АХО от 1,5 до 12% общее количество пор снижается, следовательно, структура становится более плотной. Так, при отсутствии добавки АХО средняя плотность черепка, обожженного при 1160°С, равна 2,05 г/см3, при 0,5% АХО - 2,07 г/см3, при 1,5% АХО - 2,09 г/см, при 6% АХО достигает 2,17 г/см3. Это связано, во-первых, с большим объемом кристаллических новообразований, формирующихся при высокотемпературном обжиге легкоплавкой шихты в присутствии добавки АХО, во-вторых, с более полным наполнением межзернового пространства новообразованиями, в третьих, с увеличением плотности стеклофазы за счет ее армирования кристаллами. Следует отметить, что дальнейшее увеличение АХО до 12% снижает плотность до 2,06 г/см3.

Способ утилизации отходов алюмохромового катализатора, заключающийся в получении высокопрочной керамики на основе легкоплавких глин и отходов алюмохромового катализатора, отличающийся тем, что керамику изготавливают из шихты в виде смеси 88-99,5 мас. % легкоплавкой глины и 0,5-12 мас. % отходов алюмохромового катализатора методом пластического формования, включающим следующие этапы:

- на первом этапе сухая легкоплавкая глина размалывается в шаровой мельнице в течение 15-30 минут до фракции менее 16 мм;

- на втором этапе производится смешение глины с 0,5-12 мас. % отходов алюмохромового катализатора путем совместного помола в шаровой мельнице в течение 5-10 минут;

- на третьем этапе приготавливается пластичная сырьевая смесь с добавлением воды в количестве 19-23%;

- на четвертом этапе осуществляется формование из полученной сырьевой смеси полуфабриката методом пластического формования при давлении прессования 1,5-2,0 МПа;

- на пятом этапе производится сушка полученных полуфабрикатов при температуре 30-100°С до остаточной влажности менее 4%;

- на шестом этапе производится обжиг при подъеме температуры со скоростью 1-2°С/мин до 1160°С, выдержке при максимальной температуре в течение 2-3 часов с последующим остыванием в течение 24 часов со скоростью 1°С/мин,

при этом легкоплавкая глина имеет следующий химический состав, мас. %: SiO2 - 60-70, TiO2 - 0,5-1, Al2O3 - 10-15, Fe2O3 - 2-7, MnO - 0,1-1, CaO - 2-4, MgO - 1-5, Na2O - 1-4, K2O - 2-5, P2O5 - 0,1-0,5, SO3 - 0,09, п.п.п. - 6,10; отходы алюмохромового катализатора имеют следующий химический состав, мас. %: Cr2O3 - 10-25, γ - Al2O3 - 73-89, K2O - 1-2, SiO2 - 0-6, примеси железа - до 0,5-0,7, примеси никеля, меди, цинка, титана - до 0,2, насыпную плотность 1,3-1,5 г/см3 и влажность 0,9-5,0%.