Устройство формирования пристенных капельных течений жидкости в микро- и мини-каналах

Иллюстрации

Показать всеИзобретение относится к области электроники, в частности к микромасштабным охлаждающим устройствам таким, как микроканальные теплообменники, которые обеспечивают высокие значения коэффициента теплопередачи при течении жидкостей в относительно небольших объемах. В устройстве, включающем плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой, расположенных на ней одного или нескольких электронных тепловыделяющих элементов, формирователь газового потока, генератор капель, поперек мини- или микроканала между соплом формирователя газового потока и передней кромкой электронного тепловыделяющего элемента выполнен ряд микроотверстий, которые соединены системой трубок с генератором капель. Технический результат - создание устройства, позволяющего достичь эффективного охлаждения микроэлектронного оборудования с локальным тепловыделением. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области электроники, в частности к микромасштабным охлаждающим устройствам таким, как микроканальные теплообменники, которые обеспечивают высокие значения коэффициента теплопередачи при течении жидкостей в относительно небольших объемах.

Такие условия реализуются в микроэлектромеханических системах, интегрированных электрических цепях, лазерно-диодных массивах, высокоэнергетических отражателях и других микроустройствах, подверженных кратковременным или длительным высоким тепловым нагрузкам; в устройствах для охлаждения электроники, управления температурными режимами в аэрокосмической индустрии; в микроэлектромеханических устройствах для биологических и химических исследований.

По мере развития микро- и нанотехнологий и внедрения их в различные отрасли человеческой деятельности (электроника, химическая, биологическая, пищевая индустрии) все чаще возникают задачи, где объектом изучения является течение жидкости в микро- и наноканалах. Несмотря на низкие значения чисел Рейнольдса и, как правило, отсутствие турбулентности, в микроканалах обеспечивается высокая интенсивность теплопередачи благодаря малым значениям термических сопротивлений стенок и теплоносителей. Поверхность теплопередачи в расчете на единицу объема достигает чрезвычайно высоких значений. При движении двухфазных потоков микроканалы обеспечивают формирование очень тонких слоев жидкости, что существенно интенсифицирует процесс испарения, так как термическое сопротивление прямо пропорционально толщине пленки.

Из области техники известны устройства, в которых тонкие пленки жидкости создают с помощью генераторов капель (каплеформирователей).

Известно устройство для охлаждения фотоэлектрических панелей [FR 2961024, 2011-12-09, H01L 31/052], согласно которому гравитационная тонкая пленка жидкости создается с помощью генератора капель, представляющего собой трубу, по которой прокачивается жидкость, с отверстиями диаметром 1,5 мм, расположенными вдоль трубы с равномерным шагом, равным 1,5 мм. Генератор капель располагают выше охлаждаемой панели таким образом, что формируемые капли жидкости под действием силы тяжести падают на охлаждаемую поверхность и формируют тонкую пленку, стекающую вдоль поверхности.

В таких устройствах создают обычно гравитационные тонкие пленки.

Известен способ охлаждения интегральных микросхем и устройство для его реализации [US 7957137, 25.02.2010, H01L 23/38; H01L 23/473; H05K 7/20]. Для охлаждения интегральных микросхем в указанном техническом решении используют систему плоских микроканалов. Устройство включает в себя подложку, на которой смонтирована интегральная микросхема, а на микросхеме - система микроканалов. Высота микроканалов составляет порядка 300 мкм, ширина - порядка 200 мкм. В некоторых каналах установлены термоэлектрические элементы.

Недостатки устройства: значительные потери энергии при прокачке жидкости в каналах, техническая сложность реализации такой системы, которая связана с монтажом, а также необходимость мер по изоляции термоэлектрических элементов.

В качестве прототипа выбрана двухфазная система и способ охлаждения микроэлектронного оборудования [Kabov О.А., Kuznetsov V.V., and Legros J-C., Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment, Second Int. Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, June 17-19, 2004, Rochester, NY, ASME, New York, pp. 687-694 (2004)]. Система содержит микроканал высотой 150-500 мкм и длиной порядка 10-50 мм с электронным тепловыделяющим элементом или несколькими электронными тепловыделяющими элементами размерами от 2,5 до 5 мм, расположенными на одной стороне канала, либо на двух противоположных сторонах канала. Формирование пленки жидкости толщиной от 50 до 200 мкм осуществляют с помощью пленкоформирователя, который включает накопительную камеру, распределительное устройство и сопло с калиброванной плоской щелью. Рабочая жидкость подается в пленкоформирователь с помощью насоса. Движения пленки жидкости организовано посредством действия спутного потока газа (азота), подаваемого через газовое сопло.

В такой системе для прокачки жидкости и газа в микроканале требуются значительные затраты энергии, что вызвано следующими причинами:

1 - замедление скорости движения жидкости в углах канала, из-за образования в них мениска жидкости;

2 - образование в пленке жидкости локального утонения, вызывающего разрыв пленки жидкости вблизи боковых стенок канала;

3 - затапливание углов канала.

В такой системе при относительно малых расходах жидкости и относительно большом угле смачивания (более 30-40°), в углах канала формируется мениск жидкости. Скорость течения жидкости в углах канала существенно замедляется, что ведет к потере энергии при прокачке жидкости и газа в микроканале. К тому же часть жидкости практически не участвует в процессе охлаждения.

Кроме того, непосредственно перед формированием мениска в пленке жидкости образуется локальное утонение в силу специфики действия капиллярных сил. Часто именно это утонение вызывает разрыв пленки жидкости вблизи боковых стенок канала при малых скоростях газа и расходах жидкости. Жидкость, движущаяся в углах канала, фактически теряется. Прокачка же дополнительной жидкости вблизи боковых стенок канала требует дополнительного расхода энергии. Данный факт подтвержден экспериментально в работах авторов [Zaitsev D.V. and Kabov О.А., Flow patterns and CHF in a locally heated liquid film shear-driven in a minichannel // Proceedings of ASME 2010 3rd Joint US-European Fluids Engineering Summer Meeting and 8th International Conference on Nanochannels, Microchannels, and Minichannels, FEDSM2010-ICNMM2010, August 1-5, 2010, Montreal, Canada, ISBN: 978-0-7918-3880-8, Paper FEDSM-ICNMM2010-31209, P. 1-8, 2010] для условий земной гравитации, микрогравитации и гипергравитации до 1.8×g0.

Решение данной проблемы путем увеличения ширины канала ведет к дополнительным материальным затратам.

При относительно больших расходах жидкости или относительно малых углах смачивания (менее 20-30°), в углах канала формируется жидкостное течение, т.е. углы канала затапливаются. Затопление может достигать половины и более по ширине канала [Chinnov Е.А., Guzanov V.V., Cheverda V., Markovich D.M and Kabov O.A., Regimes of Two-Phase Flow in Short Rectangular Channel, Microgravity sci. technol., Vol. 21, Suppl. 1, p. S199-S205, 2009]. Это связано с достаточно малым радиусом кривизны жидкости в углах канала, что вызывает пониженное давление в мениске жидкости и приток жидкости из основного потока пленки и приводит к ухудшению эффективности теплообмена.

Таким образом, важнейшими препятствиями на пути внедрения и распространения микросистем с протяженными плоскими микро- и мини-каналами для охлаждения микроэлектронных компонент малых размеров являются значительные потери энергии при прокачке жидкости в каналах и относительно низкие коэффициенты теплообмена.

Задачей изобретения является создание устройства формирования пристенных капельных течений жидкости в микро- и мини-каналах, позволяющего достичь существенной интенсификации теплообмена и соответственно достичь эффективного охлаждения микроэлектронного оборудования с локальным тепловыделением.

Для решения указанной задачи используют устройство, включающее:

1) плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой, расположенных на ней одного или нескольких электронных тепловыделяющих элементов,

2) формирователь газового потока, включающий резервуар для газа, насос, распределительное устройство и сопло,

3) генератор капель.

Согласно изобретению в подложке поперек мини- или микроканала вдоль линии, перпендикулярной его оси, между соплом формирователя газового потока и передней кромкой электронного тепловыделяющего элемента выполнен ряд микроотверстий, которые соединены системой трубок с генератором капель. Микроотверстия выполнены с равномерным шагом и таким образом, что расстояние между центрами крайних микроотверстий, С, лежит в диапазоне В≤C<L, где В - ширина электронного тепловыделяющего элемента, L - ширина мини- или микроканала. Генератор капель включает компрессор для подачи газа и насос для подачи жидкости, соединенные системой трубок с выполненными в подложке микроотверстиями.

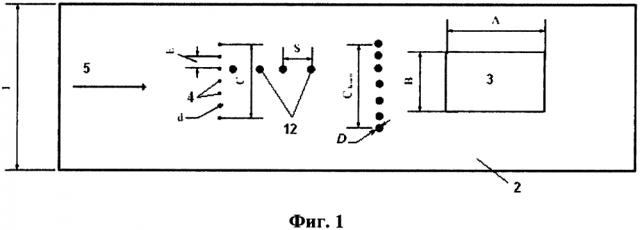

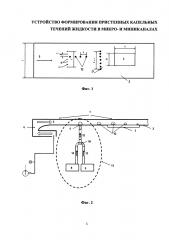

На фиг. 1 и 2 схематично показано устройство формирования пристенных капельных течений жидкости в микро- и мини-канале.

На фиг. 1 показано устройство, вид сверху.

На фиг. 2 показано устройство, вид сбоку в разрезе.

Где: 1 - канал; 2 - подложка; 3 - электронный тепловыделяющий элемент или несколько элементов; 4 - микроотверстия; 5 - поток газа, 6 - формирователь газового потока с соплом; 7 - компрессор для основного потока, 8 - компрессор; 9 - насос жидкостный, 10 - распределительное устройство; 11 - генератор капель; 12 - капли; 13 - жидкость; 14 - газ; 15 - пробковое течение; L - ширина мини- или микроканала; В - ширина электронного тепловыделяющего элемента; А - длина электронного компонента; d - диаметр микроотверстия; Е - шаг расположения микроотверстий в устройстве; С - расстояние между центрами крайних микроотверстий; Cflow - ширина микрокапельного течения; D - диаметр капли; S - шаг движения капель в капельных струях.

Устройство формирования пристенных капельных течений жидкости в микро- и мини-канале включает плоский мини- или микроканал 1 прямоугольного сечения шириной L, одна из стенок которого является подложкой 2, расположенных на ней одного или нескольких электронных тепловыделяющих элементов 3 шириной В, формирователь газового потока с соплом 6, компрессор для основного потока 7, генератор капель 11. В подложке поперек мини- или микроканала вдоль линии, перпендикулярной его оси, между соплом формирователя газового потока и передней кромкой электронного тепловыделяющего элемента выполнен ряд микроотверстий 4 диаметром d с шагом Е. Расстояние от ряда микроотверстий 4 до передней кромки электронного тепловыделяющего элемента 3 выбирают таким образом, чтобы поток газа натекал на нагреватель со стабилизированным профилем скорости. Крайние в этой линии микроотверстия выполнены таким образом, чтобы расстояние между их центрами, С, было больше или равно ширине тепловыделяющего элемента и меньше ширины микро- или мини-канала, В≤С<L.

Формирователь газового потока с соплом 6 и компрессор для основного потока 7 служат для формирования и поддержания заданной скорости потока газа (воздуха или азота) в канале.

Генератор капель 11 включает компрессор 8 и жидкостный насос 9, соединенные системой трубок через распределительное устройство 10 с микроотверстиями в подложке 4.

С помощью генератора капель на поверхности подложки формируют капли диаметром D таким, что D≤Е, где Е - шаг расположения микроотверстий в устройстве. Жидкость 13 подают с помощью жидкостного насоса, газ 14 подают с помощью компрессора в систему трубок таким образом, чтобы образовалось пробковое течение. Жидкость и газ подают с определенной частотой. Параметры образующегося пробкового течения 15 в трубке небольшого диаметра имеют статическую природу и изменяются в зависимости от режима барботажа. Через микроотверстия 4 капли 12 поступают на подложку. Под действием спутного потока газа 5 цепочки пристенных капельных струй жидкости движутся по подложке вдоль микро- или мини-канала. Движение жидкости происходит за счет касательного напряжения, создаваемого потоком газа в канале. Капли движутся вдоль подложки с одним или несколькими электронными тепловыделяющими элементами и не коагулируют в силу интенсивного испарения, что подтверждают эксперименты авторов [Fedorets A.A., Marchuk I.V. and Kabov О.А., Role of vapor flow in the mechanism of levitation of a droplet-cluster dissipative structure, Technical Physics Letters, Vol. 37, No. 2, pp. 116-118].

Ширина микрокапельного течения составляет Cflow=E×(N-1)+D, где D - диаметр капель, E - шаг расположения отверстий в устройстве, N - число микроотверстий и, соответственно, число капельных струй жидкости. В капельных струях жидкости капли движутся с шагом S, причем D≤S. При течении вдоль электронного тепловыделяющего элемента или элементов диаметр капель уменьшается из-за испарения жидкости.

Капля имеет линию контакта газ-жидкость - твердое тело. В литературе эту область так же называют «переходный слой» или «микрорегион». Это область длиной порядка 1-10 микрон в месте контакта жидкого мениска и твердой стенки. Толщина пленки в этой области плавно снижается от величин порядка нескольких микрометров до значений в диапазоне 10-20 нанометров (адсорбированная пленка). Именно в области «микрорегиона» достигаются наиболее высокие значения локального теплового потока вследствие сверхвысокой интенсивности испарения, как показано не только в теоретических работах, но и в экспериментах [Gokhale S.J., Plawsky J.L., Wayner Jr P.C., Experimental investigation of contact angle, curvature, and contact line motion in dropwise condensation and evaporation, Journal of Colloid and Interface Sci., Vol. 259 (2), 2003, 354-366.] и в работе авторов патента применительно к каплям жидкости [Marchuk Igor, Karchevsky Andrey, Surtaev Anton, and Kabov Oleg A. Heat flux at the surface of metal foil heater under evaporating sessile droplets // International Journal of Aerospace Engineering Volume 2015 (2015), Article ID 391036, 5 pages.]. Плотность теплового потока в этой области может достигать до нескольких киловатт на см2.

Таким образом, переход от течения в виде сплошной пленки, как в прототипе, к пристенному капельному течению благодаря наличию контактных линий приводит к интенсификации теплообмена при испарении. Причем интенсификация тем больше, чем больше протяженность контактных линий. Степень интенсификации можно оценить коэффициентом К, равным отношению протяженности контактных линий, находящихся в области капельного течения, Cflow, на длине электронного компонента А к периметру области охлаждения

Видно, что коэффициент К растет с уменьшением S и Е, т.е. с увеличением плотности заполнения каплями поверхности. Самая плотная упаковка возможна, когда S=E=D. Также коэффициент К растет с уменьшением размеров капель.

Микрокапельное течение в отличие от пленочного течения занимает только часть поперечного сечения канала. В углах канала движется газ. Таким образом, достигается снижение расхода жидкости. Известно, что вязкость газа на несколько порядков меньше, чем жидкости, что и обеспечивает значительное снижение сопротивления при движении потока и, как следствие, снижение перепада давления вдоль канала, а значит снижение энергетических затрат на прокачку жидкости и газа в микроканале. Снижение расхода жидкости пропорционально отношению ширины канала к ширине микрокапельного течения жидкости, L/Cflow.

Таким образом, замена течения в виде сплошной пленки жидкости микрокапельным течением (фактически это означает уменьшение ширины пленки) приводит к снижению расхода жидкости, снижению гидравлического сопротивления на прокачку жидкости и интенсификации теплообмена.

Использование цепочек пристенных капельных струй жидкости, увлекаемых потоком газа, позволяет также достичь стабильной работы устройства охлаждения микроэлектронного оборудовании в любых, в том числе нестандартных ситуациях, в частности в случае пульсаций давления, вибраций системы, отклонения системы от горизонтального положения, неоднородного или нестационарного тепловыделения на электронном компоненте. Однако, если предполагается, что электронные тепловыделяющие элементы работают в нестандартных ситуациях, необходимо выдержать условие, когда ширина капельного течения, Cflow, в 1,1-2 раза превосходит ширину электронных тепловыделяющих элементов.

Таким образом, достигают интенсификации теплообмена, снижения энергетических затрат на прокачку жидкости в канале, а также стабильной работы устройства охлаждения микроэлектронного оборудовании в любых условиях.

1. Устройство для формирования пристенных капельных течений жидкости в микро- и мини-каналах, включающее плоский мини- или микроканал прямоугольного сечения, одна из стенок которого является подложкой, расположенного на ней электронного тепловыделяющего элемента, формирователь газового потока, включающий резервуар для газа, насос, распределительное устройство и сопло, генератор капель, отличающееся тем, что в подложке поперек мини- или микроканала вдоль линии, перпендикулярной его оси, между соплом формирователя газового потока и передней кромкой электронного тепловыделяющего элемента с равномерным шагом выполнен ряд микроотверстий, причем микроотверстия выполнены таким образом, что расстояние между центрами крайних микроотверстий, С, лежит в диапазоне В≤С<L, где В - ширина электронного тепловыделяющего элемента, L - ширина мини- или микроканала, и соединены системой трубок с генератором капель.

2. Устройство по п. 1, отличающееся тем, что генератор капель включает насос для подачи жидкости и компрессор для подачи газа, соединенные системой трубок через распределительное устройство с выполненными в подложке микроотверстиями.