Способ организации рабочего процесса в турбореактивном двигателе с непрерывно-детонационной камерой сгорания и устройство для его осуществления

Иллюстрации

Показать всеСпособ организации рабочего процесса в непрерывно-детонационной камере сгорания турбореактивного двигателя включает двухступенчатое преобразование химической энергии топлива в полезную механическую работу и в кинетическую энергию реактивной струи. При осуществлении способа инициируют одну или несколько самоподдерживающихся детонационных волн в кольцевой камере сгорания с последующим преобразованием химической энергии топлива частично в тепловую и частично в кинетическую энергию при его сжигании в непрерывно-детонационном режиме в кольцевой камере сгорания при повышенном среднем давлении, получаемом с помощью компрессора, а затем частично преобразуют тепловую и кинетическую энергии течения в механическую энергию с помощью турбины, передающей крутящий момент компрессору, а также другим вспомогательным агрегатам, и в кинетическую энергию реактивной струи с помощью реактивного сопла. Крутящий момент на турбине создают проникающими из камеры сгорания вверх по потоку одной или несколькими косыми ударными волнами, движущимися в следе одной или нескольких самоподдерживающихся детонационных волн, непрерывно циркулирующих в кольцевой камере сгорания, а горячие продукты непрерывно-детонационного горения направляют в окружающее пространство непосредственно через реактивное сопло. Турбореактивный двигатель для осуществления способа содержит входное устройство, компрессор, инициатор детонации, кольцевую камеру сгорания, турбину и выходное реактивное сопло. Турбина размещена вверх по потоку от кольцевой камеры сгорания, а выходное реактивное сопло установлено вниз по потоку от последней. Изобретения позволят повысить эффективность рабочего процесса в турбореактивном двигателе. 2 н. и 3 з.п. ф-лы, 10 ил.

Реферат

Группа изобретений относится к способам организации рабочего процесса в турбореактивных двигателях (ТРД) с непрерывно-детонационной камерой сгорания и устройствам для их реализации, преимущественно, в авиационном двигателестроении.

В течение многих десятков лет ТРД непрерывно совершенствовались и их дальнейшее улучшение требует больших капитальных вложений. Альтернативное решение, позволяющее существенно повысить термодинамическую эффективность современных ТРД - использование камер сгорания с повышением полного давления. Повышение полного давления в камере сгорания ТРД можно обеспечить изменением режима горения. По своей термодинамической эффективности наиболее привлекательный режим горения - это детонация. В детонационной волне достигается максимальная концентрация химической энергии, запасенной в горючем (энергия выделяется в режиме самовоспламенения при очень высоких локальных давлениях и температурах в тонком слое ударно-сжатой топливной смеси), а полное давление в детонационной камере сгорания можно повысить на ~15-20% по сравнению с обычной камерой сгорания ТРД при прочих равных условиях (Фролов С.М., Дубровский А.В., Иванов B.C. "Трехмерное численное моделирование непрерывно вращающейся детонации в кольцевой камере сгорания с широким зазором при раздельной подаче горючего и окислителя", "Горение и взрыв", 2013 г., №6, с. 83-89). Следовательно, замена обычной камеры сгорания на детонационную камеру сгорания в ТРД обеспечит повышение термодинамического коэффициента полезного действия силовой установки и значительное повышение дальности полета авиационной техники (Фролов С.М., Барыкин А.Е., Борисов А.А. "Термодинамический цикл с детонационным сжиганием топлива", "Химическая физика", 2004 г., том 23, №3, с. 17-25). Кроме того, такая замена снимет необходимость использования высоконапорного компрессора и, следовательно, высокомощной турбины, что приведет к улучшению массогабаритных характеристик силовой установки, значительному удешевлению ее производства и повышению аэродинамического качества летательного аппарата.

Сегодня известны две основные схемы организации детонационного горения: в периодических детонационных волнах, бегущих вдоль камеры сгорания (импульсно-детонационные камеры), и в детонационных волнах, непрерывно циркулирующих в тангенциальном направлении поперек камеры сгорания (непрерывно-детонационные камеры). Последнюю схему в настоящее время считают наиболее перспективной для дальнейшего совершенствования ТРД.

Идея непрерывно-детонационной камеры сгорания предложена в 1959 г. академиком АН СССР Б.В. Войцеховским. Непрерывно-детонационная камера сгорания представляет собой кольцевой канал, образованный стенками двух коаксиальных цилиндров. Если на днище кольцевого канала поместить смесительную головку, а другой конец канала оборудовать реактивным соплом, то получится проточный кольцевой реактивный двигатель. Детонационное горение в такой камере можно организовать, сжигая топливную смесь, подаваемую через смесительную головку. В результате возникает детонационная волна, непрерывно циркулирующая над днищем. При этом в детонационной волне будет сгорать топливная смесь, вновь поступившая в камеру сгорания за время одного оборота волны по окружности кольцевого канала. Частота вращения волны в камере сгорания диаметром около 300 мм будет иметь величину порядка 105 об/мин и выше. К достоинствам таких камер сгорания относят: 1) простоту конструкции; 2) однократное зажигание; 3) квазистационарное истечение продуктов детонации; 4) высокую частоту циклов (килогерцы); 5) короткую камеру сгорания; 6) низкий уровень эмиссии вредных веществ (NO, CO и др.); 7) низкий уровень шума и вибраций.

Рабочий процесс в непрерывно-детонационной камере сгорания имеет несколько важных особенностей, обсуждаемых в статьях:

Фролов С.М., Дубровский А.В., Иванов B.C. "Трехмерное численное моделирование рабочего процесса в камере сгорания с непрерывной детонацией", "Химическая физика", 2012 г., т. 31, №3, с 32-45;

Дубровский А.В., Иванов B.C., Фролов С.М. "Трехмерное численное моделирование рабочего процесса в непрерывно-детонационной камере сгорания с раздельной подачей водорода и воздуха", "Химическая физика", 2015 г., т. 34, №2, с. 65-81;

Фролов С.М., Аксенов B.C., Дубровский А.В., Иванов B.C., Шамшин И.О. "Энергоэффективность непрерывно-детонационных камер сгорания", "Физика горения и взрыва", 2015 г., т. 51, №2;

Дубровский А.В., Иванов B.C., Фролов С.М. "Параметрическое исследование влияния сопла на тяговые характеристики непрерывно-детонационной камеры сгорания", "Горение и взрыв", 2015 г., №8, с. 172-178.

Эти особенности перечислены ниже:

во-первых, течение в камере сгорания существенно нестационарное;

во-вторых, в камере сгорания могут одновременно существовать несколько самоподдерживающихся детонационных волн, бегущих в одном направлении;

в-третьих, температура продуктов детонации существенно превышает температуру продуктов горения той же топливной смеси при постоянном давлении (в среднем, на 600-700°K);

в-четвертых, в камере сгорания существуют зоны как сверхзвукового, так и дозвукового течения продуктов детонации;

в-пятых, в следе бегущей самоподдерживающейся детонационной волны движутся две присоединенные косые ударные волны: одна - вниз по потоку по направлению к выходному сечению камеры сгорания, а другая - вверх по потоку по направлению к входному сечению камеры сгорания;

в-шестых, присоединенная косая ударная волна, движущаяся вниз по потоку, создает пульсации давления и температуры в выходном сечении камеры сгорания;

в-седьмых, присоединенная косая ударная волна, движущаяся вверх по потоку, создает пульсации давления и температуры во входном сечении камеры сгорания;

в-восьмых, присоединенная косая ударная волна, движущаяся вверх по потоку, лишь частично затормаживает течение, не вызывая противотока и не забрасывая свежую смесь и продукты детонации вверх по потоку.

Эти особенности необходимо учитывать при организации рабочего процесса в непрерывно-детонационных камерах сгорания и при проектировании на их основе реактивных двигателей. Например, наличие в камере сгорания зон дозвукового течения продуктов детонации приводит к тому, что изменение формы выходной части камеры сгорания (сопла) влияет на рабочий процесс. В результате вместо процесса с двумя самоподдерживающимися детонационными волнами наблюдается процесс с одной самоподдерживающейся детонационной волной, что сопровождается существенным снижением тяги (Дубровский А.В., Иванов B.C., Фролов С.М. "Параметрическое исследование влияния сопла на тяговые характеристики непрерывно-детонационной камеры сгорания", "Горение и взрыв", 2015 г., №8, с. 172-178).

Важнейшие проблемы, с которыми сталкиваются разработчики при создании турбореактивных двигателей с непрерывно-детонационными камерами сгорания, - нестационарные механические нагрузки на элементы лопаточных машин - компрессоров и турбин - вследствие пульсаций давления во входном и выходном сечениях камеры сгорания, неравномерные и нестационарные тепловые нагрузки на лопатки турбины, а также существенно неравномерное и нестационарное поле скорости течения перед турбиной (от локально дозвуковых до сверхзвуковых скоростей).

Наиболее близким к предлагаемому изобретению по технической сущности является способ организации рабочего процесса в непрерывно-детонационной камере сгорания ТРД и устройство для его реализации, предложенные в патенте US №2010050592 класса F02C 5/00, опубликованном в 2010 г. Способ включает преобразование химической энергии топлива в полезную механическую работу и в кинетическую энергию реактивной струи в турбореактивном двигателе, при котором инициируют одну или несколько самоподдерживающихся детонационных волн в кольцевой камере сгорания с последующим преобразованием химической энергии топлива частично в тепловую и частично в кинетическую энергию при его сжигании в непрерывно-детонационном режиме в кольцевой камере сгорания при повышенном среднем давлении, получаемом с помощью компрессора, а затем частично преобразуют тепловую и кинетическую энергии течения в механическую энергию с помощью турбины, передающей крутящий момент компрессору, а также другим вспомогательным агрегатам, и в кинетическую энергию реактивной струи с помощью профилированного сопла с созданием реактивной тяги.

В способе-прототипе подготовка топливной смеси происходит в кольцевой камере смешения в результате аэродинамического взаимодействия струй топлива и окислителя, подаваемого в камеру смешения в направлении, заданном винтовыми каналами центрального тела камеры смешения, а образованная топливная смесь сгорает в детонационной волне, непрерывно циркулирующей в кольцевой камере сгорания с гладкими стенками. Для подачи окислителя в камеру смешения используется компрессор, который установлен на входе в камеру смешения и приводится в движение при помощи турбины, расположенной на выходе из камеры сгорания.

Устройство-прототип содержит проточную кольцевую непрерывно-детонационную камеру сгорания, образованную внешним цилиндрическим корпусом и центральным цилиндрическим телом, камеру смешения, расположенную на входе в камеру сгорания, изолятор, установленный между камерой смешения и камерой сгорания и предназначенный для предохранения камеры смешения от воздействия детонационной волны, непрерывно циркулирующей в камере сгорания, компрессор, установленный на входе в камеру смешения, а также турбину, установленную на выходе из камеры сгорания, и выходное сопло с центральным коническим телом, установленное за турбиной.

Основная проблема практической реализации такого устройства - разработка долговечной турбины, испытывающей значительные нестационарные термомеханические нагрузки вследствие пульсаций давления и температуры в выходном сечении камеры сгорания. Кроме того, конструкция турбины должна быть приспособлена и оптимизирована к работе в условиях неравномерных и нестационарных полей скорости с учетом наличия зон сверхзвукового и дозвукового течения в выходном сечении камеры сгорания.

Недостаток известного способа и устройства состоит в наличии фундаментальных ограничений по максимальной температуре продуктов детонации, вызванных пределами прочности и долговечности существующих конструкционных материалов, и, следовательно, ограничений эффективности рабочего процесса.

При размещении турбины на выходе из камеры сгорания происходит торможение продуктов детонации и отражение присоединенной косой ударной волны, распространяющейся вниз по потоку, от лопаток турбины, что может оказать негативное влияние на рабочий процесс, вплоть до срыва детонации. Кроме того, наличие пульсаций давления в выходном сечении камеры сгорания, а также неравномерность и нестационарность полей температуры и скорости приводят к существенным термомеханическим нагрузкам на турбину, что требует применения сложных технических решений и специальных жаропрочных и виброустойчивых материалов для обеспечения ее долговечности.

Задачей предлагаемой группы изобретений является создание такого способа организации рабочего процесса в ТРД с непрерывно-детонационной камерой сгорания, который обеспечит сжатие топливных компонентов в камере сгорания и беспрепятственное расширение продуктов детонации в камере сгорания и в реактивном сопле при сохранении высокой энергоэффективности рабочего процесса, присущей детонационному горению, и снижении требований по жаропрочности и виброустойчивости к материалам турбины.

Указанная задача достигается тем, что в известном способе организации рабочего процесса в непрерывно-детонационной камере сгорания турбореактивного двигателя, включающем двухступенчатое преобразование химической энергии топлива в полезную механическую работу и в кинетическую энергию реактивной струи в турбореактивном двигателе, при котором инициируют одну или несколько самоподдерживающихся детонационных волн в кольцевой камере сгорания с последующим преобразованием химической энергии топлива частично в тепловую и частично в кинетическую энергию при его сжигании в непрерывно-детонационном режиме в кольцевой камере сгорания при повышенном среднем давлении, получаемом с помощью компрессора, а затем частично преобразуют тепловую и кинетическую энергии течения в механическую энергию с помощью турбины, передающей крутящий момент компрессору, а также другим вспомогательным агрегатам, и в кинетическую энергию реактивной струи с помощью реактивного сопла, согласно изобретению крутящий момент на турбине создают проникающими из камеры сгорания вверх по потоку одной или несколькими косыми ударными волнами, движущимися в следе одной или нескольких самоподдерживающихся детонационных волн, непрерывно циркулирующих в кольцевой камере сгорания, а горячие продукты непрерывно-детонационного горения направляют в окружающее пространство непосредственно через реактивное сопло.

Для осуществления указанного способа в известном турбореактивном двигателе, содержащем входное устройство, компрессор, инициатор детонации, кольцевую камеру сгорания, турбину и выходное реактивное сопло, согласно изобретению турбина размещена вверх по потоку от кольцевой камеры сгорания, а выходное реактивное сопло установлено вниз по потоку от последней.

При таком осуществлении способа крутящий момент на турбине создается проникающими из камеры сгорания вверх по потоку одной или несколькими косыми ударными волнами, движущимися в следе одной или нескольких самоподдерживающихся детонационных волн, непрерывно циркулирующих в кольцевой камере сгорания, а горячие продукты непрерывно-детонационного горения истекают в окружающее пространство через профилированное сопло, создавая реактивную тягу. Это позволяет уйти от фундаментальных ограничений по максимальной температуре продуктов детонации, вызванных пределами прочности и долговечности существующих конструкционных материалов и, следовательно, от ограничения энергоэффективности рабочего процесса в двигателе. При размещении турбины на входе в камеру сгорания не происходит торможения продуктов детонации и отражения присоединенной косой ударной волны, распространяющейся вниз по потоку от лопаток турбины и, следовательно, отсутствует негативное влияние на рабочий процесс.

Предложенная группа изобретений поясняется следующими схемами.

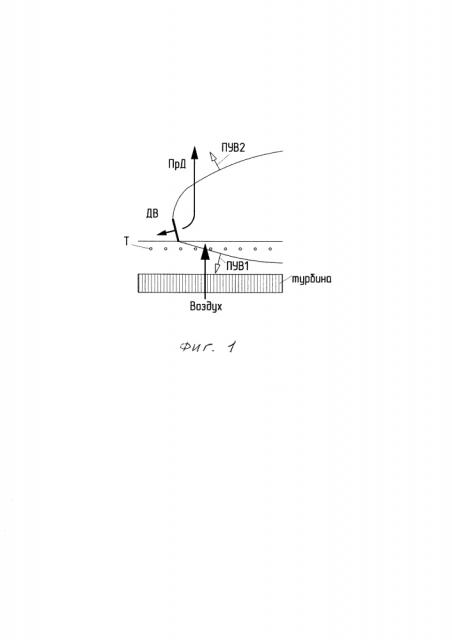

На фиг. 1 приведена схема, поясняющая предлагаемый способ организации рабочего процесса в ТРД;

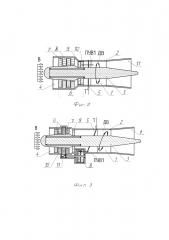

на фиг. 2 - схема устройства, в котором реализован заявляемый способ организации рабочего процесса в непрерывно-детонационной камере сгорания ТРД с турбиной, расположенной соосно с камерой сгорания;

на фиг. 3 - схема устройства, в котором реализован заявляемый способ организации рабочего процесса в непрерывно-детонационной камере сгорания ТРД с турбиной, расположенной несоосно с камерой сгорания;

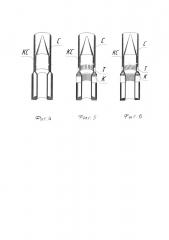

на фиг. 4 - схема проточного тракта ТРД без лопаточных машин;

на фиг. 5 - схема первого варианта изобретения с турбиной и компрессором с лопатками, ориентированными вдоль потока;

на фиг. 6 - схема первого варианта изобретения с турбиной и компрессором с лопатками, ориентированными под углом к потоку;

на фиг. 7 - расчетная зависимость мгновенной тангенциальной силы, действующей на одну лопатку турбины, от времени для схемы, приведенной на фиг. 5;

на фиг. 8 - расчетная зависимость мгновенной тангенциальной силы, действующей на одну лопатку турбины, от времени для схемы, приведенной на фиг. 6;

на фиг. 9 - схема второго варианта изобретения с турбиной и компрессором с лопатками, ориентированными вдоль потока;

на фиг. 10 - схема второго варианта изобретения с турбиной и компрессором с лопатками, ориентированными под углом к потоку.

На фиг. 1 показано направление детонационных волн ДВ, возникающих в камере сгорания ТРД при подаче в нее топлива T и воздуха под действием инициатора детонации, где ПРД - продукты детонации, ПУВ1 - присоединенная косая ударная волна, направленная в сторону турбины, ПУВ2 - присоединенная косая ударная волна, направленная в сторону сопла.

ТРД (фиг. 2) содержит проточную кольцевую камеру сгорания 1, образованную внешним цилиндрическим корпусом 2 и центральным цилиндрическим телом 3. Устройство содержит также воздухозаборник 4, пояс форсунок подачи топлива 5, инициатор детонации (на фигуре не показан) и турбокомпрессорный агрегат 6. Последний содержит компрессор 7 с направляющим аппаратом 8, спрямляющее устройство 9 и турбину 10, расположенные соосно с кольцевой камерой сгорания 1. На выходе из камеры сгорания 1 установлено выходное сопло 11.

Устройство работает следующим образом.

В камеру сгорания 1 при помощи пояса форсунок подачи топлива 5 под давлением непрерывно подается топливо (Т) (например, авиационный керосин), а воздух (В) поступает через воздухозаборник 4 и нагнетается в камеру сгорания при помощи компрессора 7, который приводится в движение турбиной 10, установленной на одном валу с компрессором 7. Подача и смешение топлива и воздуха организованы таким образом, что на вход в камеру сгорания 1 поступает горючая смесь, движущаяся в осевом направлении. Для инициирования в камере сгорания одной или нескольких самоподдерживающихся детонационных волн (ДВ) используется инициатор детонации любой известной конструкции, позволяющий задать то или иное направление циркуляции самоподдерживающихся детонационных волн в кольцевой камере сгорания 1. После кратковременного переходного периода в камере сгорания 1 образуется устойчивая волновая конфигурация, состоящая из одной или нескольких самоподдерживающихся детонационных волн (ДВ), циркулирующих поперек потока в одном направлении по окружности кольцевого канала, и присоединенных косых ударных волн (ГГУВ1 и ПУВ2) (см. фиг. 1), движущихся в следе каждой самоподдерживающейся детонационной волны вверх по потоку (ПУВ1) по направлению к турбине 10 и вниз по потоку (ПУВ2) по направлению к реактивному соплу 11, а продукты детонации движутся вниз по потоку по направлению к реактивному соплу 11, в котором формируется высокоскоростная реактивная струя. Присоединенные косые ударные волны (ПУВ1), проходя через турбину 10, воздействует на лопатки турбины таким образом, что непрерывно создается сила, обеспечивающая их вращение, которое передается компрессору 7, установленному на одном валу с турбиной 10.

На фиг. 3 приведена схема второго варианта заявляемого устройства, в котором реализован заявляемый способ организации рабочего процесса в непрерывно-детонационной камере сгорания ТРД с турбиной, расположенной несоосно с камерой сгорания.

ТРД содержит проточную кольцевую камеру сгорания 1, образованную внешним цилиндрическим корпусом 2 и центральным цилиндрическим телом 3. Устройство содержит воздухозаборник 4, пояс форсунок подачи топлива 5, компрессор 6 с направляющим аппаратом 7, расположенный соосно с камерой сгорания 1, инициатор детонации (на фигуре не показан) и турбину 8 со спрямляющим устройством 9, расположенную несоосно с камерой сгорания 1. На выходе из камеры сгорания 1 установлено выходное сопло 10.

Устройство работает следующим образом. В камеру сгорания 1 при помощи пояса форсунок подачи топлива 5 под давлением непрерывно подается топливо (например, авиационный керосин), а воздух поступает через воздухозаборник 4 и нагнетается в камеру сгорания при помощи компрессора 6, который приводится в движение турбиной 8, соединенной с компрессором 6 передаточным механизмом 11. Подача и смешение топлива и воздуха организованы таким образом, что на вход в камеру сгорания 1 поступает горючая смесь, движущаяся в осевом направлении, причем слой детонационноспособной смеси формируется с помощью пояса форсунок 5, расположенного под углом к потоку, так, чтобы интенсивность присоединенных косых ударных волн (ГТУВ1) в окрестности турбины 8 была больше, чем в остальной части сечения камеры сгорания 1, в котором расположена турбина. Последнее важно для предохранения компрессора от воздействия присоединенных косых ударных волн (ПУВ1). Для инициирования в камере сгорания одной или нескольких самоподдерживающихся детонационных волн используется инициатор детонации любой известной конструкции, позволяющий задать то или иное направление циркуляции самоподдерживающихся детонационных волн в кольцевой камере сгорания. После кратковременного переходного периода в камере сгорания 1 образуется устойчивая волновая конфигурация, состоящая из одной или нескольких самоподдерживающихся детонационных волн, циркулирующих поперек потока в одном направлении вдоль пояса форсунок подачи топлива 5, и из присоединенных косых ударных волн (ПУВ1 и ПУВ2) (см. фиг. 1), движущихся в следе каждой самоподдерживающейся детонационной волны вверх по потоку (ПУВ1) по направлению к турбине 8 и вниз по потоку (ПУВ2) - по направлению к выходному соплу 10, а продукты детонации движутся вниз по потоку по направлению к выходному соплу 10, в котором формируется высокоскоростная реактивная струя. Присоединенные косые ударные волны (ПУВ1), проходя через турбину 8, воздействует на лопатки турбины таким образом, что непрерывно создается сила, обеспечивающая их вращение, которое передается компрессору 6 через передаточный механизм 11.

Выполнены трехмерные газодинамические расчеты, демонстрирующие предлагаемые способ и первый вариант устройства с соосным расположением камеры сгорания, компрессора и турбины. В расчетах рассматривались схемы с подачей предварительно перемешанных топливных компонентов (стехиометрической водородно-воздушной смеси) и с раздельной подачей топливных компонентов (водорода и воздуха). На фиг. 4 показана схема проточного тракта ТРД без лопаточных машин, на фиг. 5 и 6 - с лопаточными машинами - компрессором и турбиной, с обозначениями основных элементов (Т - турбина, К - компрессор, КС - камера сгорания, С - сопло). Расчет по методу, описанному в статье Фролова С.М., Дубровского А.В., Иванова B.C. "Трехмерное численное моделирование непрерывно вращающейся детонации в кольцевой камере сгорания с неподвижной лопаточной решеткой" ("Горение и взрыв", 2014, №7, с. 136-143) для схемы, показанной на фиг. 4, показал, что при расходе топливной смеси 4 кг/с и температуре 450 K на входе в проточный тракт ТРД в кольцевой камере сгорания реализуется устойчивый режим непрерывно-детонационного горения с одной детонационной волной, распространяющейся со средней скоростью ~1800 м/с, т.е. частота вращения детонации близка к 2 кГц или 120000 об/мин. Ввиду того, что частота вращения традиционных турбин значительно меньше (10000-40000 об/мин), при рассмотрении схем с компрессором и турбиной, показанных на фиг. 5 и 6, лопатки компрессора и турбины считали неподвижными. Цель расчетов с компрессором и турбиной - доказать возможность реализации устойчивого режима непрерывно-детонационного горения в таком варианте устройства и доказать, что на лопатках соосной турбины возникает направленная тангенциальная сила, приводящая к вращению турбины в одном направлении. Для простоты предполагалось, что лопатки турбины и компрессора плоские и ориентированы вдоль потока (фиг. 5) или плоские и ориентированы под углом к потоку (фиг. 6), причем в обоих случаях и турбина, и компрессор содержали по 33 одинаковых равноудаленных лопатки. Расчеты для схем, показанных на фиг. 5 и 6, показали, что в кольцевой камере сгорания реализуется устойчивый режим непрерывно-детонационного горения с одной детонационной волной, распространяющейся со средней скоростью ~1800 м/с, т.е. частота вращения детонации близка к 2 кГц или 120000 об/мин. Другими словами, соосная установка лопаточных машин выше по течению от кольцевой камеры сгорания практически не оказывает влияния на рабочий процесс.

На фиг. 7 и 8 представлена расчетная зависимость мгновенной тангенциальной силы, действующей на одну выбранную лопатку турбины, от времени для схем, показанных на фиг. 5 (фиг. 7) и 6 (фиг. 8). Тангенциальная сила определена как интеграл по всей поверхности лопатки от сил давления, действующих в тангенциальном направлении, перпендикулярном продольной оси двигателя, причем сила считается положительной, если ее направление совпадает с направлением движения детонационной волны. Видно, что амплитуды положительной и отрицательной мгновенной силы на фиг. 7 достигают 200 и -50Н соответственно, а на фиг. 8 они достигают 150 и -40Н соответственно, причем частота пульсаций силы совпадает с частотой вращения детонационной волны (~2 кГц). Средняя тангенциальная сила, определенная как среднее интегральное значение силы по времени, на фиг. 7 близка к 3,5Н, а на фиг. 8 - к 15,1Н, т.е. ориентация лопатки турбины под углом к потоку приводит к значительному увеличению средней тангенциальной силы.

Выполнены трехмерные газодинамические расчеты, демонстрирующие предлагаемые способ и второй вариант устройства, с соосным расположением камеры сгорания и компрессора и несоосным расположением турбины. В расчетах рассматривались схемы с подачей предварительно перемешанных топливных компонентов (стехиометрической водородно-воздушной смеси) и с раздельной подачей топливных компонентов (водорода и воздуха). На фиг. (9 и 10) показаны схемы проточного тракта ТРД с лопаточными машинами - компрессором и турбиной - с обозначениями основных элементов. При рассмотрении схем с компрессором и турбиной, показанных на фиг. 9 и 10, лопатки компрессора и турбины считали неподвижными. Цель расчетов с компрессором и турбиной - доказать возможность реализации устойчивого режима непрерывно-детонационного горения в таком варианте устройства и доказать, что на лопатках несоосной турбины возникает направленная тангенциальная сила, приводящая к вращению турбины в одном направлении. Для простоты предполагалось, что лопатки турбины и компрессора плоские и ориентированы вдоль потока (фиг. 9) или плоские и ориентированы под углом к потоку (фиг. 10), причем в обоих случаях и турбина, и компрессор содержали по 33 одинаковых равноудаленных лопатки. Расчеты для схем, показанных на фиг. 9 и 10, показали, что в кольцевой камере сгорания реализуется устойчивый режим непрерывно-детонационного горения с одной детонационной волной, распространяющейся со средней скоростью ~1800 м/с, т.е. частота вращения детонации близка к 2 кГц или 120000 об/мин. Другими словами, несоосная установка лопаточных машин выше по течению от кольцевой камеры сгорания практически не оказывает влияния на рабочий процесс.

Расчеты показали, что для схем, показанных на фиг. 9 и 10, амплитуды положительной и отрицательной мгновенной силы, действующей на одну выбранную лопатку, достигают 200 и -50Н соответственно и 150 и -40Н соответственно. При этом частота пульсаций силы совпадает с частотой вращения детонационной волны; средняя тангенциальная сила, действующая на лопатку, положительна, а направление вращения турбины противоположно направлению вращения детонационной волны. Подчеркнем, что при учете вращения турбины в рассматриваемом варианте устройства присоединенная косая ударная волна ПУВ1 (см. фиг. 1) действует только на лопатки, которые находятся в кольцевом зазоре камеры сгорания.

Таким образом, предложенные способ организации рабочего процесса в турбореактивном двигателе с непрерывно-детонационной камерой сгорания и устройство для его реализации обеспечивают сжатие топливных компонентов в камере сгорания и беспрепятственное расширение продуктов детонации в камере сгорания и в реактивном сопле при сохранении высокой энергоэффективности рабочего процесса, присущей детонационному горению, и при снижении требований по жаропрочности и виброустойчивости к материалам турбины.

1. Способ организации рабочего процесса в непрерывно-детонационной камере сгорания турбореактивного двигателя, включающий двухступенчатое преобразование химической энергии топлива в полезную механическую работу и в кинетическую энергию реактивной струи, при котором инициируют одну или несколько самоподдерживающихся детонационных волн в кольцевой камере сгорания с последующим преобразованием химической энергии топлива частично в тепловую и частично в кинетическую энергию при его сжигании в непрерывно-детонационном режиме в кольцевой камере сгорания при повышенном среднем давлении, получаемом с помощью компрессора, а затем частично преобразуют тепловую и кинетическую энергии течения в механическую энергию с помощью турбины, передающей крутящий момент компрессору, а также другим вспомогательным агрегатам, и в кинетическую энергию реактивной струи с помощью реактивного сопла, отличающийся тем, что крутящий момент на турбине создают проникающими из камеры сгорания вверх по потоку одной или несколькими косыми ударными волнами, движущимися в следе одной или нескольких самоподдерживающихся детонационных волн, непрерывно циркулирующих в кольцевой камере сгорания, а горячие продукты непрерывно-детонационного горения направляют в окружающее пространство непосредственно через реактивное сопло.

2. Турбореактивный двигатель, содержащий входное устройство, компрессор, инициатор детонации, кольцевую камеру сгорания, турбину и выходное реактивное сопло, отличающийся тем, что турбина размещена вверх по потоку от кольцевой камеры сгорания, а выходное реактивное сопло установлено вниз по потоку от последней.

3. Турбореактивный двигатель по п. 2, отличающийся тем, что турбина может быть установлена соосно или несоосно с камерой сгорания.

4. Турбореактивный двигатель по п. 2, отличающийся тем, что турбина может быть установлена соосно или несоосно с компрессором.

5. Турбореактивный двигатель по любому из пп. 3, 4, отличающийся тем, что лопатки турбины могут быть ориентированы вдоль потока или под углом к потоку.