Способ изготовления многослойных изделий из композиционного материала

Иллюстрации

Показать всеИзобретение относится к строительству и касается способа изготовления многослойных изделий из композиционного материала. Способ включает: формирование блока среднего слоя из последовательно уложенных в ряд брусьев, боковые грани каждого из которых имеют внешнюю оболочку из армированного материала; укладку блока в оснастку на нижний несущий слой на основе мата, сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и, по меньшей мере, одного слоя армирующего материала; последующую укладку на блок верхнего несущего слоя на основе мата из последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки, в формировании вакуумного мешка; в подаче в оснастку вакуума и полимерного связующего. Для формирования блока используют брусья с прямоугольным поперечным сечением, со стороны обращенных друг к другу боковых граней которых между их внешними оболочками размещают сухой пористый смолопроводящий мат. Брусья при формировании блока соединяют между собой параллельно расположенными и поперечно ориентированными к их продольной оси жесткими тягами для стягивания брусьев, в которых выполняют соосно отверстия для тяг. Изобретение обеспечивает эффективность процесса изготовления многослойных изделий из композиционного материала методом вакуумной инфузии и повышает прочность готовых изделий. 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу изготовления многослойных изделий из композиционного материала для промышленного и гражданского строительства, в том числе мостостроения, и может быть использовано, например, для изготовления настилов, пролетов мостов из композиционных материалов методом закрытого формования, в частности методом вакуумной инфузии.

В настоящее время полимерные композиционные материалы находят все более широкое применение в различных отраслях техники и промышленности, что обусловлено их свойствами, выгодно отличающими их от традиционных материалов.

Основными требованиями, предъявляемыми к многослойным композиционным материалам, являются возможность изготовления изделий больших размеров, различной формы и постоянного качества по прочности, жесткости, влаго- и коррозионной стойкости. Многослойные композиционные изделия, как правило, состоят из определенного количества армирующих слоев, среднего слоя, придающего изделию нужную прочность и жесткость, и полимерного связующего.

Процесс изготовления многослойных композиционных изделий методом вакуумной инфузии основан на использовании вакуумного давления, при реализации процесса армирующий материал выкладывают в оснастку-матрицу, создают вакуум и подают связующий материал в виде смолы.

Известен способ изготовления многослойных изделий из композиционных материалов (см. патент RU №2429155, опубл. 20.09.2011 г.), заключающийся в формировании блока среднего слоя в виде гофрированного элемента, заполненного брусками пенопласта заданной формы поперечного сечения с продольным проводящим связующее каналом в их основаниях, причем панель получают за один процесс, путем формовки на матрице с жестким пуансоном с применением вакуума. Далее на изготовленную панель поочередно на противолежащие поверхности наформовывают несущие слои из армирующего материала. Однако при реализации данного способа формирование несущих слоев из армирующего материала осуществляют при перекантовке блока среднего слоя, что технологически нецелесообразно при изготовлении изделий, имеющих значительные площади. Наформовку несущих слоев проводят открытым методом формования, что повышает материало- и трудозатраты, приводит к неравномерному распределению смолы в армирующем материале, к образованию непропитанных участков, процесс имеет низкую экологичность вследствие эмиссии легко летучих веществ.

В техническом решении по патенту RU №2507071, опубл. 20.02.2014 г., которое выбрано в качестве ближайшего аналога предлагаемого изобретения, для изготовления изделий значительных размеров предложен способ изготовления многослойных изделий из композиционного материала, заключающийся в формировании блока среднего слоя из последовательно уложенных в ряд брусьев, боковые грани каждого из которых имеют внешнюю оболочку из армированного материала, в укладке блока в оснастку на нижний несущий слой на основе мата, сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и, по меньшей мере, одного слоя армирующего материала, в последующей укладке на блок верхнего несущего слоя в виде мата из последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки, в формировании вакуумного мешка, в подаче в оснастку вакуума и полимерного связующего, в получении готового многослойного изделия из композиционного материала после отверждения полимерного связующего.

При реализации данного технологического процесса используют брусья с трапециевидным поперечным сечением, укладку которых при формировании блока осуществляют поочередно широким основанием вверх/вниз, что увеличивает трудозатраты при осуществлении технологического процесса.

При формировании блока используют брусья из вспененного полимерного материала, в каждом из которых выполняют до 10 сквозные отверстий с диаметром до 10 мм. Однако выполнение значительного количества сквозных отверстий, с одной стороны, повышает трудоемкость изготовления блока, а с другой стороны, при указанном типе используемого материала брусьев для его формирования может привести к образованию в этом материале микротрещин, что ухудшит качественные показатели готового изделия по прочности и жесткости при его эксплуатации в условиях значительных силовых нагрузок, характерных для мостовых сооружений.

Задачей предлагаемого изобретения является снижение трудоемкости изготовления многослойных изделий из композиционных материалов методом вакуумной инфузии, сокращение затрат на их изготовление, улучшение условий труда, а также повышение прочности и жесткости готовых изделий.

Для решения поставленной технической задачи предложен способ изготовления многослойных изделий из композиционного материала, заключающийся в формировании блока среднего слоя из последовательно уложенных в ряд брусьев, боковые грани каждого из которых имеют внешнюю оболочку из армированного материала, в укладке блока в оснастку на нижний несущий слой на основе мата, сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и, по меньшей мере, одного слоя армирующего материала, в последующей укладке на блок верхнего несущего слоя на основе мата из последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки, в формировании вакуумного мешка, в подаче в оснастку вакуума и полимерного связующего, в получении готового многослойного изделия из композиционного материала после отверждения полимерного связующего, при этом для формирования блока используют брусья с прямоугольным поперечным сечением, со стороны обращенных друг к другу боковых граней которых между их внешними оболочками размещают сухой пористый смолопроводящий мат, затем брусья при формировании блока соединяют между собой параллельно расположенными и поперечно ориентированными к их продольной оси жесткими тягами для стягивания брусьев, в которых выполняют соосно отверстия для тяг.

Согласно изобретению, в качестве пористого смолопроводящего мата, предпочтительно, используют мат «Combiflow».

Согласно изобретению, формирование внешней оболочки на каждом брусе осуществляют при обертывании его параллельных граней армирующим материалом, свободные концы которого ориентируют вдоль его верхней грани.

Согласно изобретению, при формировании блока используют брусья, изготовленные из конструкционного материала на основе бруса из клееного шпона.

Согласно изобретению, используют брус из клееного шпона типа LVL-брус.

Согласно изобретению, при формировании блока используют брусья из вспененного полимерного материала, выбранного из группы: пенополивинилхлорид, пенополиуретан, полиэтилентерефталат, пенополистирол или комбинацию указанных материалов.

Согласно изобретению, при изготовлении многослойных изделий используют армирующие материалы, выбранные из группы: стеклоткань, стекломат, углеродная ткань, полиамидная ткань, полиэфирная ткань или гибридные армирующие материалы.

Согласно изобретению, при изготовлении многослойных изделий используют полимерное связующее, выбранное из группы полиэфирные, винилэфирные, эпоксидные и эпоксивинилэфирные смолы.

При реализации изобретения благодаря формированию среднего слоя изделия из блока-наполнителя, образованного брусьями с прямоугольным поперечным сечением, снижаются трудозатраты по технологическому процессу изготовления данного слоя, в том числе за счет оптимального по времени размещения между смежными брусьями сухого пористого смолопроводящего мата и процесса соединения брусьев между собой. Использование для этих целей жестких стягивающих тяг повышает конструктивную жесткость формируемого блока и облегчает процесс его укладки в оснастку на нижний несущий слой. Конструктивная жесткость сформированного блока и наличие смолопроводящего мата между внешними оболочками смежно расположенных брусьев повышает прочность готового многослойного изделия, в том числе за счет эффективной пропитки полимерным связующим, как армирующих внешних слоев смежно расположенных со стороны боковых граней брусьев, так и верхнего несущего слоя при создании в оснастке вакуума.

При анализе известного уровня техники не выявлено технических решений, имеющих аналогичную заявляемому техническому решению совокупность признаков для решения заявленного технического результата, что свидетельствует о соответствии заявляемого технического решения критериям изобретения: «новизна», «изобретательский уровень».

При реализации изобретения используют традиционно известные материалы и технологическое оборудование, что свидетельствует о соответствии его критерию «промышленная применимость».

Изобретение поясняется нижеприведенным описанием и графическими материалами, где на:

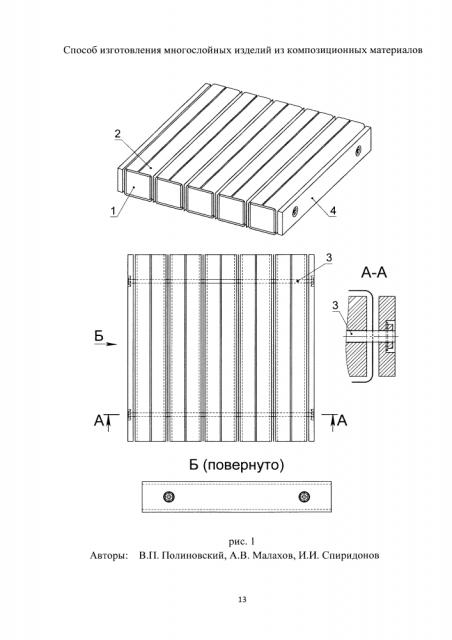

Рис. 1 показан общий вид блока-наполнителя среднего слоя из брусьев с прямоугольным поперечным сечением, для изготовления которых используют вспененный полимерный материал;

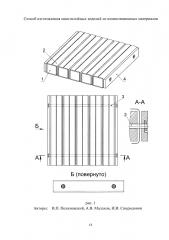

Рис. 2 показан общий вид блока-наполнителя среднего слоя из брусьев с прямоугольным поперечным сечением, для изготовления которых используют конструкционный материал на основе бруса из клееного шпона;

Рис. 3 - показана схема размещения материалов при изготовлении многослойного изделия методом вакуумной инфузии.

Для реализации изобретения используют следующие известные материалы и технологическое оборудование, используемые в различных отраслях промышленности, в том числе предназначенные для создания и проектирования композиционных материалов, а именно:

вспененный полимерный материал на основе полимерного жесткого материала, имеющего адгезию к используемому полимерному связующему. В качестве вспененного полимерного материала может быть использован пенополивинилхлорид, пенополиуретан, полиэтилентерефталат, пенополистирол или комбинация указанных материалов;

армирующий материал может представлять собой стеклоткань, стекломат, углеродную ткань, полиамидную ткань, полиэфирную ткань и гибридные армирующие материалы. Предпочтительно, при реализации изобретения в качестве армирующего материала используют стеклоткань, стекломат или углеродную ткань;

полимерное связующее может быть выбрано из группы термореактивных полимерных связующих, такие как эпоксидная, эпоксивинилэфирная, винилэфирная, полиимидная смола или полиэфирная смола, или комбинации указанных смол. При использовании полимерного связующего учитывается их совместимость с использованием материала среднего слоя на основе вспененного полимерного материала;

конструкционный материал на основе бруса из клееного шпона, изготовленного по технологии склейки нескольких слоев лущеного шпона хвойных пород толщиной порядка 3 мм, при параллельном расположении волокон древесины смежных слоев. Данный конструкционный материал имеет торговое наименование ЛВЛ-брус (или брус LVL). Благодаря своей однородной структуре брус LVL обладает высокой прочностью при горизонтальной нагрузке. В силу чего основное применение брусьев LVL - это несущие элементы каркаса;

пористый смолопроводящий мат, например комбинированный стекломат, торговое наименование «Combiflow». Материал характеризуется хорошим качеством поверхности, эластичный, пухлый, хорошо заполняет сложные формы, имеет очень высокую скорость пропитки даже при высоком сжатии, не содержит химических связующих;

технологическое оборудование для осуществления процесса вакуумной инфузии для формования изделий из композиционных материалов, при котором за счет герметичной пленки, прилегающей к матрице-оснастке, создается рабочая полость с уложенным армирующим материалом (вакуумный мешок). В полости создается вакуум, и за счет этого вакуума связующее втягивается в рабочую полость и пропитывает армирующий материал.

Процесс изготовления многослойных изделий из композиционного материала при реализации изобретения осуществляют с использованием следующих технологических операций:

- формируют блок среднего слоя из последовательно уложенных в ряд брусьев 1 с прямоугольным поперечным сечением, имеющих следующие геометрические параметры: длина - 3,0-12,5 (м), ширина - 300 (мм); высота - 170 (мм). Использование брусьев с прямоугольным поперечным сечением упрощает процесс последовательного расположения их в ряду при формировании блока. Для изготовления брусьев по первому примеру (пример 1) используют пенополиуретан, плотность 50 кг/м2, по второму примеру (пример 2) используют брус из клееного шпона LVL-брус. Использование бруса из клееного шпона (LVL-брус) наиболее предпочтительно по условиям изготовления многослойного изделия из композиционного материала, эксплуатация которого связана со значительными силовыми нагрузками, что характерно для конструкционных изделий в мостостроении. Брусья с заданной длиной могут быть изготовлены из отдельных соединяемых между собой брусков, например, в соответствии с техническим решением по патенту RU №2507071. При формировании блока с брусьями по примерам 1 и 2 боковые грани каждого из них имеют внешнюю оболочку 2. Предпочтительно, формирование внешней оболочки 2 на каждом брусе 1 осуществляют при обертывании его параллельных граней армирующим материалом, свободные концы которого ориентируют вдоль его верхней грани. При данном варианте формирование внешней оболочки 2 из армирующего материала наиболее оптимально по трудозатратам используемых материалов на длинномерных брусьях;

- при формировании блока среднего слоя из последовательно уложенных в ряд брусьев 1 со стороны обращенных друг к другу боковых граней смежных брусьев между их внешними оболочками 2 размещают сухой пористый смолопроводящий мат, в качестве которого, предпочтительно, используют мат, торговое наименование «Combiflow». Выбор данного материала, характерной особенностью которого в том числе является высокая скорость пропитки даже при высоком сжатии наиболее оптимально по условиям последующего соединения брусьев 1 между собой посредством параллельно расположенных и поперечно ориентированных к их продольной оси жестких тяг 3 для стягивания брусьев, в которых выполняют соосные отверстия для тяг (см. рис. 1 и 2), а также для последующей технологической операции получения готового изделия. При стягивании брусьев 1 между собой при изготовлении их по примеру 1 на внешних боковых гранях крайних брусьев формируемого блока используют внешние накладки 4, что повышает надежность соединения брусьев и предотвращает образование в них трещин. Наличие внешних накладок при изготовлении брусьев по примеру 2 нецелесообразно, т.к. жесткость используемого материала брусьев позволяет размещать конструктивные элементы (прижимные гайки) непосредственно в объеме данного материала (см. рис. 2). В целом наличие сухого пористого смолопроводящего мата между внешними оболочками смежных брусьев, соединение брусьев между собой жесткими стягивающими тягами сокращает затраты при формировании блока из последовательно укладываемых в ряд брусьев, улучшает условия труда, а также способствует повышению прочности и жесткости готовых изделий;

- дальнейший процесс по получению готового многослойного изделия из композиционного материала осуществляют в соответствии с технологическим процессом вакуумной инфузии и использованием соответствующего традиционного оборудования и материалов. Для этих целей сформированный блок укладывают в оснастку - матрицу на нижний несущий слой на основе мата, сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и, по меньшей мере, одного слоя армирующего материала, затем на блок укладывают верхний несущий слой на основе мата из последовательно уложенных слоев армирующего материала или материалов, жертвенной ткани, смолопроводящей сетки. Формируют вакуумный мешок с использованием специальной пленки, подключают вакуумный насос и оборудование для подачи полимерного связующего. После окончания пропитки прекращают подачу связующего, выдерживают изделие из композиционного материала до отверждения полимерного связующего. Затем разбирают вакуумный мешок и с полученного многослойного изделия снимают все вспомогательные материалы (жертвенную ткань и смолопроводящую сетку), получают готовое многослойнное изделие из композиционного материала на основе блока среднего слоя и армирующих его противолежащие внешние поверхности по боковым граням композитные слои на основе стеклоткани.

Конкретно для реализации технологической операции вакуум-инфузии использовали:

смолопроводящую сетку марки Greenflow 75, жертвенную ткань марки Econostinch, стеклоткань в качестве армирующей ткани, смолу марки ПН-609-21М.

Многослойные изделия из композиционного материала, полученные с использованием брусьев по примеру 2, подвергали статическим испытаниям на усилие, приходящееся на распределительную балку, уложенную на рельсы, и прогибы в середине образца под нагрузкой.

Испытываемый образец имел габаритные параметры по высоте - 170 (мм), ширина - 300 (мм), длина 2390 (мм).

При испытаниях была зафиксирована максимальная нагрузка на образец, превышающая расчетную нагрузку на 64%. При указанной нагрузке образец не имел видимых повреждений и остаточного прогиба после разгрузки.

Таким образом, при реализации изобретения снижается трудоемкость изготовления многослойных изделий из композиционных материалов методом вакуумной инфузии, сокращаются затраты на их изготовление, улучшаются условия труда, при этом также повышается прочность готовых изделий.

1. Способ изготовления многослойных изделий из композиционного материала, заключающийся в формировании блока среднего слоя из последовательно уложенных в ряд брусьев, боковые грани каждого из которых имеют внешнюю оболочку из армированного материала, в укладке блока в оснастку на нижний несущий слой на основе мата, сформированного из последовательно уложенных друг на друга слоев смолопроводящей сетки, жертвенной ткани и, по меньшей мере, одного слоя армирующего материала, в последующей укладке на блок верхнего несущего слоя на основе мата из последовательно уложенных слоев армирующего материала, жертвенной ткани, смолопроводящей сетки, в формировании вакуумного мешка, в подаче в оснастку вакуума и полимерного связующего, в получении готового многослойного изделия из композиционного материала после отверждения полимерного связующего, при этом для формирования блока используют брусья с прямоугольным поперечным сечением, со стороны обращенных друг к другу боковых граней которых между их внешними оболочками размещают сухой пористый смолопроводящий мат, затем брусья при формировании блока соединяют между собой параллельно расположенными и поперечно ориентированными к их продольной оси жесткими тягами для стягивания брусьев, в которых выполняют соосные отверстия для тяг.

2. Способ по п. 1, отличающийся тем, что в качестве пористого смолопроводящего мата, предпочтительно, используют мат «Combiflow».

3. Способ по п. 1, отличающийся тем, что формирование внешней оболочки на каждом брусе осуществляют при обертывании его параллельных граней армирующим материалом, свободные концы которого ориентируют вдоль его верхней грани.

4. Способ по п. 1, отличающийся тем, что при формировании блока используют брусья, изготовленные из конструкционного материала на основе бруса из клееного шпона.

5. Способ по п. 4, отличающийся тем, что используют брус из клееного шпона типа LVL-брус.

6. Способ по п. 1, отличающийся тем, что при формировании блока используют брусья из вспененного полимерного материала, выбранного из группы пенополивинилхлорид, пенополиуретан, полиэтилентерефталат, пенополистирол или комбинацию указанных материалов.

7. Способ по п. 1, отличающийся тем, что при изготовлении многослойных изделий используют армирующие материалы, выбранные из группы: стеклоткань, стекломат, углеродная ткань, полиамидная ткань, полиэфирная ткань или гибридные армирующие материалы.

8. Способ по п. 1, отличающийся тем, что при изготовлении многослойных изделий используют полимерное связующее, выбранное из группы: полиэфирные, винилэфирные, эпоксидные и эпоксивинилэфирные смолы.