Полимерная композиция для пропитки при изготовлении стекло - органо - углепластиков

Иллюстрации

Показать всеИзобретение относится к области химии и технологии получения и переработки полимерных композиций, конкретно к полимерным композициям, сохраняющим длительную работоспособность в наиболее агрессивных средах, преимущественно в растворах фтористоводородной (плавиковой) кислоты. Описана полимерная композиция для пропитки при изготовлении стекло-, органо-, углепластиков, включающая эпоксивинилэфирную смолу, перекисный инициатор отверждения и модификатор, в которой в качестве модификатора используют форполимер уретановый, представляющий собой продукт взаимодействия полиокситетраметиленгликоля с 2,4-толуилендиизоцианатом с массовой долей изоцианатных групп в пределах 5,3-6,4% и дополнительно ускоритель отверждения, а также наноматериал металлуглеродного типа в виде 1%-ной суспензии на основе металлсодержащих наноструктур в изометилтетрагидрофталевом ангидриде при следующем содержании компонентов, масс.ч.: эпоксивинилэфирная смола 100, вышеуказанный модификатор 4,5-7,6, перекисный инициатор отверждения 1-5,0, ускоритель отверждения 0,2-3,6, вышеуказанный наноматериал 0,05-0,25. Технический результат: получена композиция с улучшенными теплофизическими и технологическими показателями. 2 з.п. ф-лы, 2 табл., 5 пр.

Реферат

Изобретение относится к области химии и технологии получения и переработки полимерных композиций, конкретно к полимерным композициям, сохраняющим длительную работоспособность в наиболее агрессивных средах, преимущественно в растворах фтористоводородной (плавиковой) кислоты.

Изобретение может быть использовано в атомной, химической, газо-, нефте-, горнодобывающей, машиностроительной и других отраслях промышленности.

Проблема создания химстойких полимерных композиций для стекло-, органо-, углепластиков, обладающих высокими физико-механическими (σр, Е, ε, σи, твердость) теплофизическими (Tg), а также технологическими (жизнеспособность, вязкость, температура отверждения и др.) свойствами является актуальной во всем мире.

Предварительно проведенный анализ технических требований ряда современных высокотехнологичных объектов атомной, химической и нефтехимической промышленности выявил острую потребность в создании полимерных композиций на основе преимущественно отечественного сырья для изделий, способных сохранять свою работоспособность в условиях воздействия наиболее агрессивных сред, включая растворы фтористоводородной кислоты (HF) в диапазоне 20-60°C.

Основное назначение таких материалов - создание оборудования, включая крупногабаритное, работающее в жестких условиях химических, нефтехимических производств, атомных станций, подвергаясь воздействию кислых, щелочных, окислительных сред, температур и напряжений.

Для этих целей в отечественной и зарубежной практике широко используются химстойкие полиэфирные смолы на основе ароматических и алифатических гликолей и ненасыщенных карбоновых кислот или их ангидридов. В качестве ненасыщенных полиэфирных смол (НПС) используется широкая номенклатура смол отечественного (ПН-101, ПН-15, ПН-15М, ПН-19, ПН-70) и зарубежного производства (Polilite-750, 730, 710, DenolX-400 и др.)

В последние годы для указанных целей нашли активное применение эпоксивинилэфирные смолы (ЭВЭС), представляющие собой продукты взаимодействия ненасыщенных органических кислот или их эфиров с эпоксидными смолами.

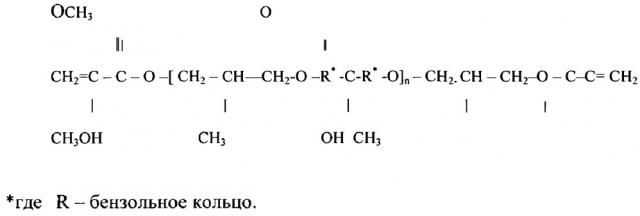

В качестве химстойких ЭВЭС также используют широкий спектр смол отечественного (ЭВС-9133, РП-14С, Акролат Т-2, КАМФЭСТ-15 ВЭС) и зарубежного производства (Deracan-411 - 45, Deracan-470 - 300, Dion-9100, Atlac-430, Atlac-90, и другие общей формулы:

Формирование пространственной структуры при отверждении вышеуказанных смол протекает по свободно радикальному механизму полимеризации под действием перекисных инициаторов и повышенной температуры либо инициаторов и ускорителей - при средней и комнатной температурах.

В структуре ЭВЭС концентрация нестойких к гидролитической деструкции сложноэфирных связей на единицу молекулярного веса на 35-50% меньше по сравнению с полиэфирными смолами. Кроме того, как видно из вышеприведенной структурной формулы ЭВЭС на основе эпоксидиановой смолы, эти эфирные группы в отвержденной смоле надежно экранированы от контакта с жидкой агрессивной средой гидрофобными метальными группами, а также фенильными ядрами диана и сополимера.

Благодаря этому ЭВЭС обладают очень высокой стойкостью к большинству кислот и щелочей в широком интервале их концентраций и температур. (Макаров В.Г., Симонов В.Ф., Хлыстов В.В. Технология переработки пластмасс, волокон, эластомеров и композиционных материалов. М.: Химия, 1999 г., с. 192).

Основным недостатком композиций как на основе ненасыщенных полиэфирных, так и эпоксивинилэфирных смол является их значительная усадка при отверждении и связанное с этим повышенное трещинообразование, как основной канал стока внутренних напряжений.

Для устранения этого и других недостатков, а также придания дополнительных свойств композициям на основе НПС и ЭВЭС их модифицируют.

Известна химстойкая композиция для изготовления электротехнических деталей на основе ненасыщенного полиэфира (НПЭФ), химически модифицированного термореактивным полиорганосилоксаном - патент Австралии №583097 кл. С 08, G 81/00, C08L 67/04, 1989 г.

Известна химстойкая композиция на основе НПЭФ с температурой размягчения >50°C, модифицированная эпоксидной смолой бисфенольного типа - заявка Японии №5466892 кл. C08L 67/06, 1979 г.

Известна полиэфирная композиция для защитного покрытия, в которой в качестве модификатора используется сополимер этилена с винилацетатом, а также добавки гидрохинона, термостабилизаторы и наполнители - тальк или базальт (Пат. RU 2381243, опубл. 2009 г.).

Известен состав для получения углеволокнистых препрегов, включающий раствор НПС в мономере ненасыщенного эфира и в качестве модификатора - спиртовой раствор резольной феноло-формальдегидной смолы. (Пат. Ru 2005742, опубл. 1994 г.).

Известны химстойкие композиции с пониженной горючестью, в которых предложено использование в качестве модификаторов ЭВЭС фосфорсодержащих соединений (Патенты РФ 2447079, 2549877, 2013 г).

Известны композиции на основе эпоксивинилэфирных смол для производства прочных химстойких трубных систем (Пат. US 2012168012, US 20140221110) с введением в их состав нелетучей золы (Пат. KR. 20080082136), а также полиэфиркетона (US 2011315263, JP 2007071226) для повышения гибкости трубных систем.

Известны химстойкие композиции для получения композиционных материалов (КМ), преимущественно пултрузионным методом, содержащие эпоксивинилэфирные смолы с перекисным инициатором отверждения и модификаторы различной химической природы. (Standarts for pultruded composite profiles. EPTA, Holland, 1994; Dijkink. The influence of Resin type on the properties of carbon fiber reinforced pultrudates. 5-th World pultrusion conference, Berlin 2000. Conference Proceedings EPTA. P. 1; Т.Г. Сорина, Д.К. Полякова и др. «Винилэфирные смолы для пултрузионной технологии». Электротехника, 2002 г., №4.).

Известен химстойкий композиционный материал на основе гибридного связующего горячего отверждения - эпоксивинилэфирной смолы с перекисным инициатором отверждения и модификатора - эпоксидной смолы с ангидридным отвердителем и имидазольным катализатором отверждения (Пат. РФ №2255097, 2005 г.).

Все вышеперечисленные полимерные композиции после экспозиции в растворах HF наиболее распространенных в промышленности: 10%, 20% и 40%-ных концентраций в диапазоне температур 20-60°C теряли на 25-40% свои физико-механические свойства, цвет, массу и дальнейшее их использование даже без воздействия химически активных сред быстро приводило к их полному разрушению.

Своеобразие и повышенная агрессивность HF связана с высокой электроотрицательностью атома F, изменяющей распределение электронной плотности в молекуле. В результате ион фтора (F(-1)) обладает большой величиной энергии связи с другими атомами, в частности она превышает энергию связи тех же атомов с кислородом и углеродом.

Вследствие большей прочности «С-F» связи (104-108 ккал/моль) по сравнению с прочностью «С-С» связи (80-85 ккал/моль) и происходит быстрая деструкция фторируемых полимерных изделий.

Из вышеприведенной информации следует, что в указанных областях техники по-прежнему существует потребность в создании полимерных композиций с повышенной стойкостью в условиях наиболее химически активных сред, преимущественно в условиях растворов фтористоводородной кислоты.

Наиболее близкой по составу и технической сущности к заявляемому изобретению, принятому за прототип, является химстойкая полимерная композиция, включающая эпоксивинилэфирную смолу с перекисным инициатором и добавками (А10Н3 и др.) и модификатор, в качестве которого используют малеинизированный полибутадиеновый каучук (Т.Г. Сорина, Д.К. Поляков, А.П. Коробко, Т.В. Пенская. «Винилэфирные смолы для пултрузионной технологии». Ж. Электротехника, 2002 г., №4, с. 49).

Недостатками полимерной композиции по прототипу являются сравнительно низкая жизнеспособность связующего, высокая температура отверждения (170°C), резкое снижение физико-механических показателей после воздействия растворов HF.

Кроме того, композиция при переработке подвержена быстрому физическому старению, проявляющемуся в ее расслоении на отдельные фазы из-за недостаточной совместимости смолы и указанного каучука в общем растворителе - стироле.

Технической задачей, на решение которой направлено предлагаемое изобретение, является создание полимерной композиции (ПК), обеспечивающей допустимое соответствующими нормативными документами (ГОСТ 12020-72 «Пластмассы. Методы определения стойкости к действию химических сред») (оценка стойкости реактопластов в любой агрессивной среде по шкале: хорошая; удовлетворительная; плохая; считается хорошей, если падение показателей свойств не превышающей 15% после экспозиции в среде в течение заданного времени) снижение физико-механических показателей после непрерывного (7-суточного) воздействия растворов HF разных концентраций в диапазоне температур 20-60°С при сохранении или улучшении технологических и теплофизических показателей ПК.

Технический результат от использования изобретения заключается в снижении потерь физико-механических показателей предложенной полимерной композиции после непрерывного (7-ми суточного) воздействия наиболее агрессивной среды - растворов фтористоводородной кислоты распространенных в промышленности концентраций (10%, 20% и 40%) в диапазоне температур 20-60°С при сохранении или улучшении теплофизических и технологических показателей композиции при ее переработке преимущественно методами мокрой намотки и пултрузии.

Этот результат достигается тем, что в полимерной композиции для пропитки при изготовлении стекло-, органо-, углепластиков, включающей эпоксивинилэфирную смолу, перекисный инициатор отверждения и модификатор, в качестве модификатора используют форполимер уретановый, представляющий собой продукт взаимодействия полиокситетраметиленгликоля с 2,4-толуилендиизоцианатом с массовой долей изоцианатных групп в пределах 5,3-6,4% и дополнительно ускоритель отверждения, а также наноматериал металлуглеродного типа в виде суспензии на основе металлсодержащих наноструктур в изометилтетрагидрофталевом ангидриде, при следующем содержании компонентов, м.ч.:

| Эпоксивинилэфирная смола | 100 |

| Вышеуказанный модификатор | 4,5-7,6 |

| Перекисный инициатор отверждения | 1-5,0 |

| Ускоритель отверждения | 0,2-3,6 |

| Вышеуказанный наноматериал | 0,05-,25 |

Согласно изобретению в качестве суспензий металлосодержащих наноструктур используют 1%-ные суспензии меди, железа или никеля в изометилтетрагидрофталевом ангидриде.

Согласно изобретению в качестве ускорителя отверждения используют октоат кобальта или нафтенат кобальта.

При реализации изобретения для повышения химической стойкости полимерной композиции (ПК) для угле-, органо-, стеклопластиков в одной из наиболее агрессивных сред - фтористоводородной кислоте - базовую основу ПК - эпоксивинилэфирные смолы модифицировали введением двух модификаторов: форполимера уретанового и наноматериала металлуглеродного типа в соотношениях согласно изобретению, при этом авторами был обнаружен неожиданный эффект резкого снижения потери прочности и усадки ПК, отсутствия изменения цвета и внешнего вида ПК образцов и заметного повышения температуры стеклования после (7 суточного) воздействия растворов HF в диапазоне температур 20-60°С.

Объяснение этому факту авторы нашли, изучив методом термомеханической спектрометрии (ТМС) молекулярно-топологическое строение отвержденных полиэпоксивинилэфирных сеток (ПЭВЭС), модифицированных форполимером уретановым и наномодификатором металлуглеродного типа в различных соотношениях до и после экспонирования ПЭВЭС в HF. Показано, что:

- Сетчатая структура всех исследованных ПЭВЭС, включая исходную, является микронеоднородной по степени ее сшивания, на что указывает бимодальный характер кривых молекулярно-массового распределения (ММР) межузельных цепей ПЭВЭС;

- Установлена взаимосвязь прочностных характеристик модифицированных ПЭВЭС с долей структурных дефектов в виде слабоотвержденных микрообластей (т.н. «свободных цепей»), причем наименьшая доля «свободных цепей» (и, следовательно, максимально высокие для этой системы показатели физико-механических свойств) зарегистрирована в ПК с содержанием модификаторов: форполимера уретанового - диапазоне 4,5-7,6 м.ч. и наномодификатора - в диапазоне 0,05-0,25 м.ч.;

- Установлено, что в образцах ПК, экспонированных в HF-средах, существенно снижается содержание «свободных цепей», а степень сшивания возрастает, что и объясняет повышение температуры стеклования и значительно меньшую потерю прочностных показателей ПК.

Видимо, взаимодействие HF с цепями сетчатого полимера протекает с вытравливанием в первую очередь дефектных зон - «свободных цепей».

Более густосшитые микрообласти подвергаются химической деградации в значительно меньшей степени.

Сущность изобретения поясняется примерами.

Пример 1

В реактор, снабженный механической мешалкой, обогревом и охлаждением, последовательно при постоянном перемешивании загружают 100 м.ч. эпоксивинилэфирной смолы марки РП-14 С(ТУ 2225-120-05015213-2007), 6 м.ч. форполимера уретанового СКУ-ПФЛ-100 марки В (ТУ 2226-003-50612932-2005), в который предварительно введено при температуре 42±3°С и постоянном перемешивании 0,15 м.ч. 1%-ной суспензии на основе Ni-содержащих наноструктур в изо - МТГФА (ТУ 2494-001-0752163-2010) до полного растворения.

Содержимое реактора перемешивают в течение 20-25 минут, охлаждают до комнатной температуры и сливают в две емкости поровну.

В первую емкость при постоянном перемешивании вводят 1 м.ч. перекиси метилэтилкетона - Бутанокс М-50 (спецификация №215-661-2), смесь перемешивают в течение 20 минут и закрывают герметичной крышкой - компонент А.

Во вторую емкость также при постоянном перемешивании вводят 0,5 м.ч. октоата кобальта (ТУ 2494-130-05015213-2006), смесь перемешивают в течение 20 минут и закрывают герметичной крышкой - компонент Б.

Компоненты А и Б хранятся в течение до 10 суток при температуре 15-20°C при условии исключения попадания прямых солнечных лучей.

Перед употреблением компоненты А и Б сливают, тщательно перемешивают и подают на участки изготовления стекло-, органо-, углепластиков методами преимущественно намотки или пултрузии.

При изготовлении образцов для испытаний смешивают одинаковое расчетное количество компонентов А и Б, смесь тщательно перемешивают, вакуумируют при давлении (-0,9-1) кгс/см2 в течение 10 минут, после чего заливают в металлические формы и отверждают при температуре 100°C в течение 5 часов.

Примеры 2-5 осуществляют аналогично примеру 1, но при соотношении компонентов композиции и температуры отверждения, указанных в таблице 1.

Свойства полимерной композиции по примерам 1-5 в сравнении с известными по прототипу представлены в таблице 2.

Для сравнения изготовлены образцы полимерной композиции по примерам 1а-5а аналогично образцам по примерам 1-5, но без модификации эпоксивинилэфирных смол форполимером уретановым с введенным в него наноматериалом.

Свойства полимерной композиции по примерам 1а-5а также представлены в таблице 2.

Свойства жидких и отвержденных композиций предложенных составов характеризовали с помощью стандартных или общепринятых методик.

Прочность при изгибе определяли в соответствии со стандартом ISO 178-2001, прочность при растяжении и относительное удлинение при растяжении по стандарту ISO 527-1993 с помощью универсальной испытательной машины фирмы Instron.

Температуру стеклования (Tg) - характеристика теплостойкости связующего - определяли в соответствии с AITM 1-0003.

Вязкость связующего определяли по Брукфильду при 25°C в соответствии со стандартом ASTM С 1824-87.

Жизнеспособность связующего определяли как время, прошедшее с момента приготовления компонентов А и Б до момента, когда после хранения при температуре 25°C при условии отсутствия попадания прямых солнечных лучей, их вязкость не превышает указанных в таблице 2 значений.

Объемную усадку определяли в соответствии с ASTMD 955.

Анализ результатов испытаний, приведенных в таблице 2, свидетельствует о положительном эффекте от использования предложенного технического решения, а именно полимерная композиция (ПК) обладает по сравнению с известными ПК повышенной химической стойкостью к наиболее агрессивным средам - растворам фтористоводородной кислоты различных концентраций в диапазоне температур 20-60°C.

Падение прочности при изгибе предложенной ПК, самого информативного показателя, после пребывания в широко применяемых в промышленности агрессивных средах не превышает допустимые нормативными документами значений (15%), т.е. составляет:

для растворов 10% HF при температуре 60°C - 5% и менее;

для растворов 20% HF при 40°C - 8% и менее;

для растворов 40% HF при 20°C - 13% и менее,

в то время как падение прочности ПК - прототипа составляет 20% и более.

Теплофизические свойства (Tg) предложенной ПК после воздействия агрессивных сред несколько возрастают, что объясняется вытравлением слабосшитых микрообластей (дефектных зон) сетчатой структуры ПК при взаимодействии с растворами HF.

Кроме того, данные таблицы 2 свидетельствуют о том, что модификация эпоксивинилэфирных смол согласно изобретению позволяет улучшить физико-механические и теплофизические свойства исходных смол: прочность при растяжении на 6-15%, относительное удлинение при растяжении в 1,2-1,6 раз, прочность при изгибе на 13-30%, снизить объемную усадку в 5-6 раз, при этом сохраняя или повышая прочностные, технологические и теплофизические показатели при сравнении с уровнем указанных свойств для ПК - прототипа.

Вышесказанное означает, что совокупность отличительных признаков предложенного технического решения, а именно использование в качестве модификаторов ЭВЭС - форполимера уретанового и наноструктур металлуглеродного типа в предложенных соотношениях ПК в целом позволяет решить поставленную задачу - создать химстойкую полимерную композицию, обеспечивающую снижение потери физико-механических свойств, особенно прочности при изгибе после воздействия агрессивных сред, допустимое нормативными документами (не более 15%), повышения прочностных показателей, относительного удлинения, снижение объемной усадки, при сохранении или улучшении технологических и теплофизических показателей ПК.

1. Полимерная композиция для пропитки при изготовлении стекло-, органо-, углепластиков, включающая эпоксивинилэфирную смолу, перекисный инициатор отверждения и модификатор, отличающаяся тем, что в качестве модификатора используют форполимер уретановый, представляющий собой продукт взаимодействия полиокситетраметиленгликоля с 2,4-толуилендиизоцианатом с массовой долей изоцианатных групп в пределах 5,3-6,4% и дополнительно ускоритель отверждения, а также наноматериал металлуглеродного типа в виде 1%-ной суспензии на основе металлсодержащих наноструктур в изометилтетрагидрофталевом ангидриде при следующем содержании компонентов, масс.ч.:

| Эпоксивинилэфирная смола | 100 |

| Вышеуказанный модификатор | 4,5-7,6 |

| Перекисный инициатор отверждения | 1-5,0 |

| Ускоритель отверждения | 0,2-3,6 |

| Вышеуказанный наноматериал | 0,05-0,25 |

2. Полимерная композиция для пропитки при изготовлении стекло-, органо-, углепластиков по п. 1, отличающаяся тем, что в качестве суспензий металлосодержащих наноструктур используют 1%-ные суспензии меди, железа или никеля в изометилтетрагидрофталевом ангидриде.

3. Полимерная композиция для пропитки при изготовлении стекло-, органо-, углепластиков по п. 1, отличающаяся тем, что в качестве ускорителя отверждения используют октоат кобальта или нафтенат кобальта.