Система и комплект оборудования для трехмерной печати

Иллюстрации

Показать всеГруппа изобретений относится к системе трехмерной печати, способу приготовления трехмерно напечатанных изделий и комплекту оборудования для изготовления трехмерно напечатанных изделий (варианты). Комплект оборудования включает в себя систему формовочных модулей, сцепленных с конвейерной системой, систему формовки трехмерной печатью, систему удаления жидкости и систему извлечения. Формовочная система включает в себя конвейер, множественные формовочные модули и по меньшей мере одну формовочную станцию, имеющую систему нанесения порошковых слоев и печатающую систему. Комплект оборудования может быть использован для изготовления фармацевтических, медицинских и нефармацевтических/немедицинских объектов. Он может быть использован для приготовления единичных или множественных изделий. Технический результат, достигаемый при использовании группы изобретений, заключается в использовании для непрерывного или серийного производства посредством трехмерной печати с минимальной потерей продукта, высокой эффективностью и высокой повторяемостью продукта в связи с гибкостью продукта. 3 н. и 71 з.п. ф-лы, 44 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производственной системе и комплекту оборудования и их использованию для подготовки посредством трехмерной печати изделий из одного или более порошков и одной или более жидкостей, наносимых на порошок.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Быстрое прототипирование включает в себя различные технологии для изготовления трехмерного прототипа объекта из компьютерной модели объекта. Одна технология представляет собой трехмерную печать, в которой печатающее устройство используется для изготовления трехмерного прототипа из множества двухмерных слоев. В частности, цифровое представление трехмерного объекта хранится в памяти компьютера. Программное обеспечение разрезает представление объекта на множество отдельных двухмерных слоев. В качестве альтернативы, может быть непосредственно введен поток (последовательная серия) инструкций для каждого шагового слоя, например, серия изображений. Затем устройство для трехмерной печати изготавливает тонкий слой склеенного материала для каждого слоя двухмерного изображения, разрезанного посредством программного обеспечения. Слои печатаются один над другим и приклеиваются друг к другу для образования требуемого прототипа.

Технология трехмерной порошково-жидкостной печати используется для приготовления таких изделий как фармацевтические лекарственные формы, механические прототипы и концепт-модели, литейные формы для отливки металлических деталей, имплантаты, стимулирующие рост костей, электронные платы, каркасы для тканевой инженерии, чувствительные биомедицинские составы, имплантаты, стимулирующие рост тканей, материалы для восстановления зубов, ювелирные изделия, фильтры текучей среды и другие подобные изделия.

Трехмерная печать представляет собой технологию изготовления изделий произвольной формы/технологию быстрого прототипирования, в которой тонкие слои порошка наносятся на поверхность и выбранные области порошка склеиваются друг с другом посредством управляемого осаждения ("выполнения печати") текучей среды. Эта основная операция повторяется слой за слоем, причем каждый новый слой образуется над напечатанным ранее слоем и приклеивается к нему, чтобы в итоге образовывать трехмерные объекты в засыпке из несклеенного порошка. Когда напечатанные объекты образуют достаточное слипание, они могут быть отделены от несклеенного порошка.

Системы и комплекты оборудования для трехмерной печати изделий продают и используют: Лаборатория Трехмерной Печати Массачусетского технологического института (Кембридж, MA), Z Corporation's 3DP и HD3DP™ systems (Берлингтон, MA), The Ex One Company, L.L.C. (Ирвин, PA), Soligen (Нортридж, CA), Specific Surface Corporation (Франклин, MA), TDK Corporation (префектура Тиба (Chiba-ken), Япония), Therics L.L.C. (Акрон, OH, в настоящее время в составе Integra Lifesciences), Phoenix Analysis & Design Technologies (Темпе, AZ), Stratasys, Inc.'s Dimension™ system (Иден-Прери, MN), Objet Geometries (Биллерика, MA или Реховот, Израиль), Xpress3D (Миннеаполис, MN), и 3D Systemss' Invision™ system (Валенсия, CA).

Некоторые системы описаны в следующей патентной литературе: Публикации США 20080281019, 20080277823, 20080275181, 20080269940, 20080269939, 20080259434, 20080241404, 20080231645, 20080229961, 20080211132, 20080192074, 20080187711, 20080180509, 20080138515, 20080124464, 20080121172, 20080121130, 20080118655, 20080110395, 20080105144, 20080068416, 20080062214, 20080042321, 20070289705, 20070259010, 20070252871, 20070195150, 20070188549, 20070187508, 20070182799, 20070182782, 20070168815, 20070146734, 20060268057, 20060268044, 20060230970, 20060141145, 20060127153, 20060111807, 20060110443, 20060099287, 20060077241, 20050054039, 20060035034, 20060030964, 20050247216, 20050204939, 20050197431, 20050179721, 20050104241, 20050069784, 20050061241, 20050059757, 20040265413, 20040262797, 20040252174, 20040243133, 20040225398, 20040187714, 20040183796, 20040145781, 20040145628, 20040145267, 20040143359, 20040141043, 20040141030, 20040141025, 20040141024, 20040118309, 20040112523, 20040056378, 20040012112, 20040005360, 20040005182, 20040004653, 20040004303, 20040003741, 20040003738, 20030207959, 20030198677, 20030143268, 20020125592, 20020114652, 20020079601, 20020064745, 20020033548, 20020015728, 20010028471, и 20010017085; Патенты США 5,490,962, 5,204,055, 5,121,329, 5,127,037, 5,252,264, 5,340,656, 5,387,380, 5,490,882, 5,518,680, 5,717,599, 5,851,465, 5,869,170, 5,874,279, 5,879,489, 5,902,441, 5,934,343, 5,940,674, 6,007,318, 6,146,567, 6,165,406, 6,193,923, 6,200,508, 6,213,168, 6,336,480, 6,363,606, 6,375,874, 6,416,850, 6,508,971, 6,530,958, 6,547,994, 6,596,224, 6,772,026, 6,838,035, 6,850,334, 6,905,645, 6,945,638, 6,989,115, 7,220,380, 7,291,002 7,365,129, 7,435,368, 7,455,804, 7,686,955, 7,828,022, 8,017,055; Международные Публикации согласно PCT WO 00/26026, WO 98/043762, WO 95/034468, WO 95/011007; и Патент Европы 1,631,440, в которых используется система, основанная на цилиндрических (радиальных или полярных) координатах по причине ее конструкции.

Недостатком систем трехмерной печати, которые используют системы печати, основанные на радиальных или полярных координатах, является то, что каждое положение подачи струи, расположенное в отдельном радиальном положении, требует изменения скорости перемещения поверхности подложки под каждым положением подачи струи. Скорость перемещения поверхности является наибольшей для положения подачи струи, наиболее удаленного от центра вращения. Это может быть компенсировано посредством нормирования плотности печати во всех положениях подачи струи посредством либо регулировки входящих изображений, либо, возможно, задающей частоты. Тем не менее, эти способы компенсации просто приводят к тому, что радиально печатаемые объекты имитируют друг друга, а не истинные реплики. Угол вхождения капель в порошковую засыпку также меняется с радиальным положением, опять же, создавая малозаметные различия в объектах, печатаемых в разных положениях. Другим недостатком радиальной печати является совмещение и чередование множества печатающих головок. Несмотря на то, что это возможно, это сложнее, чем в случае Декартовых систем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении разработаны производственная система и комплект оборудования, которые могут быть использованы для приготовления изделий посредством трехмерной печати. Система и комплект могут быть использованы для высокопроизводительного непрерывного, полунепрерывного или серийного производства с минимальной потерей продукта, высокой эффективностью, и высокой повторяемостью продукта в связи с гибкостью конструкции изделия.

В изобретении разработан комплект оборудования для трехмерной печати, содержащий:

a) систему формовки трехмерной печатью, содержащую:

конвейерную систему, выполненную с возможностью проведения множественных формовочных модулей;

множественные формовочные модули, сцепленные с конвейерной системой, причем формовочные модули выполнены с возможностью приема и временного удерживания порошка из системы нанесения порошковых слоев; и

по меньшей мере одну формовочную станцию, содержащую: 1) по меньшей мере одну систему нанесения порошковых слоев, выполненную с возможностью образования шаговых слоев порошка в формовочных модулях; и 2) по меньшей мере одну печатающую систему, выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка в формовочных модулях;

причем конвейерная система многократно перемещает формовочные модули из по меньшей мере одной системы нанесения порошковых слоев в по меньшей мере одну печатающую систему для образования подвергнутой трехмерной печати засыпки, содержащей одно или более трехмерно напечатанных изделий, в формовочных модулях.

В некоторых вариантах осуществления, комплект оборудования для трехмерной печати дополнительно содержит по меньшей мере одну систему удаления жидкости, выполненную с возможностью приема одной или более подвергнутых трехмерной печати засыпок и удаления жидкости из одного или более слоев порошка, на которые была нанесена жидкость, и/или из подвергнутой трехмерной печати засыпки.

В некоторых вариантах осуществления, формовочный модуль содержит платформу с пошаговой регулировкой высоты, выполненную с возможностью приема и временного удерживания по меньшей мере одного шагового слоя или множественных уложенных в стопу шаговых слоев порошка. В некоторых вариантах осуществления, формовочный модуль содержит тело, содержащее верхнюю поверхность с полостью, регулируемую по высоте формовочную платформу, расположенную в полости, устройство регулировки высоты, сцепленное с телом и платформой, и механизм сцепления. В некоторых вариантах осуществления, множественные формовочные модули сцеплены с возможностью отцепления с конвейерной системой. В некоторых вариантах осуществления, платформа выполнена с возможностью опускания (углубления) и/или поднимания на один или более шагов после помещения на нее шагового слоя порошка. Смещение платформы может происходить до или после помещения на нее последующего шагового слоя порошка, таким образом, утрамбовывая или удаляя часть порошка со слоя порошка, который уже уложен. В некоторых вариантах осуществления, величина шага является заданной. В некоторых вариантах осуществления, формовочный модуль содержит одну или более боковых стенок, окружающих формовочную плиту и выполненных с возможностью удерживания порошка на регулируемой по высоте платформе. В некоторых вариантах осуществления, формовочный модуль дополнительно содержит удаляемую формовочную плиту, расположенную под верхней поверхностью формовочного модуля. В некоторых вариантах осуществления, удаляемая формовочная плита расположена над регулируемой по высоте платформой и выполнена с возможностью приема и поддерживания одного или более шаговых слоев порошка. В некоторых вариантах осуществления, удаляемая формовочная плита является плоской, пористой, перфорированной, текстурной, имеющей покрытие, рифленой, гладкой или их комбинацией. В некоторых вариантах осуществления, средство сцепления выполнено с возможностью разъемного сцепления формовочного модуля с конвейерной системой.

В некоторых вариантах осуществления, конвейерная система передает множественные формовочные модули по плоскому кольцевому маршруту, горизонтальному кольцевому маршруту, вертикальному кольцевому маршруту, или их комбинации. В некоторых вариантах осуществления, конвейерная система выполнена с возможностью перемещения множественных формовочных модулей по маршруту в направлении против часовой стрелки или в направлении по часовой стрелке. В некоторых вариантах осуществления, маршрут конвейерной системы является круглым, эллиптическим, прямоугольным, полукруглым, квадратным, треугольным, пятиугольным, шестиугольным, восьмиугольным, овальным, многоугольным, параллелограммным, четырехсторонним, геометрическим, симметричным, несимметричным, или их эквивалентами со скругленными углами и/или краями. В некоторых вариантах осуществления, модульная конвейерная система содержит множественные конвейерные модули, по меньшей мере один ведущий двигатель, по меньшей мере один контроллер позиционирования, и маршрут, по которому передаются множественные формовочные модули. В некоторых вариантах осуществления, конвейерный модуль содержит тело, одно или более средств сцепления с формовочным модулем, и механизм сцепления конвейерного модуля, посредством которого множественные конвейерные модули выполнены с возможностью сцепления для образования модульного конвейера. В некоторых вариантах осуществления, конвейерная система содержит множественные крепления, выполненные с возможностью удерживания с возможностью удаления множественных формовочных модулей. В некоторых вариантах осуществления, крепление содержит множество из одного или более металлических звеньев с кулачковыми следящими элементами или содержит колеса, пластины и/или подшипники, прикрепленные к формовочному модулю и установленные на рельсовую систему, по которой передается формовочный модуль. В некоторых вариантах осуществления, конвейерная система дополнительно содержит один или более контроллеров позиционирования. В некоторых вариантах осуществления, конвейерная система представляет собой непрерывную или прерывную систему замкнутого цикла.

В некоторых вариантах осуществления, по меньшей мере одна формовочная станция выполнена с возможностью пошаговой регулировки высоты по отношению к формовочным модулям, посредством чего вертикальное пространство между формовочным модулем и формовочной станцией может быть отрегулировано на один или более шагов. В некоторых вариантах осуществления, формовочная станция с пошаговой регулировкой высоты выполнена с возможностью поднятия на один или более шагов после помещения слоя порошка на формовочный модуль и до помещения последующего слоя порошка на формовочный модуль. В некоторых вариантах осуществления, изменение высоты достигается посредством изменения вертикального положения по отношению к предшествующему положению платформы или по отношению к абсолютному положению платформы относительно формовочного модуля. В некоторых вариантах осуществления, формовочная станция является вертикально неподвижной по отношению к формовочным модулям, и формовочная платформа внутри формовочного модуля выполнена с возможностью вертикальной регулировки по высоте по отношению к формовочному модулю, чтобы вертикальное расстояние между формовочной станцией и формовочным модулем оставалось одинаковым во время прохода печати или цикла печати.

В некоторых вариантах осуществления, величина шага является одинаковой для каждого шагового слоя формовочного цикла, разной для одного или более шаговых слоев формовочного цикла, или представляет собой комбинацию этих признаков. Формовочный цикл содержит один или более проходов формовки или множественные проходы формовки и образован как полная сумма проходов формовки, требуемых для образования трехмерно напечатанного изделия. Проход формовки следует понимать как процесс образования подвергнутого печати шагового слоя, то есть расположение шагового слоя порошкового формовочного материала и нанесение (печать) жидкости на него. Соответственно, формовочный цикл приводит к образованию множественных уложенных в стопу подвергнутых печати шаговых слоев, которые прилипают друг к другу для того, чтобы вместе образовывать трехмерно напечатанное изделие.

В некоторых вариантах осуществления, по меньшей мере одна система нанесения порошковых слоев содержит по меньшей мере одну головку засыпки порошка. В некоторых вариантах осуществления, головка засыпки порошка является неподвижной, что означает, что она не перемещается ни продольно, ни поперечно по отношению к плоскости верхней поверхности формовочного модуля при нанесении шагового слоя порошка на формовочный модуль. В некоторых вариантах осуществления, головка засыпки порошка содержит по меньшей мере одно тело головки засыпки порошка, по меньшей мере один распределитель порошка, и по меньшей мере один контроллер высоты порошка. В некоторых вариантах осуществления, система нанесения порошковых слоев содержит по меньшей мере одну головку засыпки порошка, по меньшей мере один резервуар порошка и по меньшей мере одну трубку подачи порошка, выполненную с возможностью передачи порошка из резервуара порошка к головке засыпки порошка. В некоторых вариантах осуществления, распределитель порошка представляет собой цилиндрический валик, ось которого имеет или задает радиальное направление перемещения, противоположное линейному направлению перемещения формовочного модуля через систему нанесения порошковых слоев. В некоторых вариантах осуществления, распределитель порошка представляет собой цилиндрический валик, балку, стержень, пластину или прямую гладкую кромку. В некоторых вариантах осуществления, головка засыпки порошка содержит бункер или желоб.

В некоторых вариантах осуществления, по меньшей мере одна печатающая система выполнена с возможностью нанесения жидкости на порошок согласно алгоритму в Декартовых координатах, а не алгоритму в полярных (радиальных) координатах (в цилиндрической системе координат, круговой системе координат, или сферической системе координат). В некоторых вариантах осуществления, печатающая система содержит по меньшей мере одну печатающую головку, выполненную с возможностью нанесения жидкости на шаговый слой порошка в формовочной станции, и по меньшей мере одну систему подачи жидкости. Печатающая головка может содержать один или более печатающих модулей или множественные печатающие модули. В некоторых вариантах осуществления, изобретение исключает печатающую систему, выполненную с возможностью нанесения жидкости на порошок только согласно полярной (радиальной) системе координат. В некоторых вариантах осуществления, изобретение исключает комплект оборудования или способ, в котором головка засыпки порошка перемещается вбок или поперечно или не является неподвижной по отношению к формовочному модулю во время нанесения шагового слоя порошка. В некоторых вариантах осуществления, изобретение исключает комплект оборудования или способ, в котором печатающая головка перемещается вбок или поперечно или не является неподвижной по отношению к формовочному модулю во время нанесения жидкости на шаговый слой порошка.

В некоторых вариантах осуществления, по меньшей мере одна печатающая система выполнена с возможностью по меньшей мере одна печатающая система выполнена с возможностью нанесения жидкости в виде трехмерного рисунка капель или в виде множественных двухмерных рисунков капель, задающих одно или более изделий. В некоторых вариантах осуществления, рисунок содержит капли, расположенные на одинаковых интервалах в одном или более изделиях. В некоторых вариантах осуществления, этот рисунок содержит капли, расположенные на неравных интервалах в одном или более изделиях. В некоторых вариантах осуществления, этот рисунок содержит капли с разными интервалами в разных областях изделия. В некоторых вариантах осуществления, этот рисунок содержит капли с меньшими интервалами (то есть с более высокой плотностью печати) в области, образующей внешнюю часть изделия. В некоторых вариантах осуществления, этот рисунок содержит капли с большими интервалами (то есть с более низкой плотностью печати) в области, образующей внутреннюю часть изделия.

В некоторых вариантах осуществления, используется более одного изделия. В некоторых вариантах осуществления, используется более одной жидкости. В некоторых вариантах осуществления, жидкость содержит чистый растворитель, смесь растворителей, раствор, суспензию, коллоид, эмульсию, расплав или их комбинацию.

В некоторых вариантах осуществления, как печатающая головка, так и головка засыпки порошка являются неподвижными во время образования подвергнутого печати шагового слоя или являются неподвижными, как описано здесь в других отношениях.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему переноса засыпки, выполненную с возможностью переноса подвергнутых трехмерной печати засыпок, по одной или более за один раз, из системы формовки трехмерной печатью. В некоторых вариантах осуществления, система переноса засыпки, выполнена с возможностью переноса подвергнутых трехмерной печати засыпок в одну или более систем удаления жидкости и/или одну или более систем извлечения. В некоторых вариантах осуществления, упомянутая система переноса объединена с конвейерной системой, системой удаления жидкости или обеими.

В некоторых вариантах осуществления, система удаления жидкости содержит по меньшей мере одно сушильное устройство. В некоторых вариантах осуществления, система удаления жидкости выполнена с возможностью обработки одновременно двух или более формовочных плит и их содержимого. В некоторых вариантах осуществления, система удаления жидкости выполнена с возможностью обработки одновременно двух или более подвергнутых печати засыпок. В некоторых вариантах осуществления, система удаления жидкости выполнена с возможностью обработки одновременно двух или более напечатанных изделий.

В некоторых вариантах осуществления, подвергнутая трехмерной печати порошковая засыпка содержит сыпучий (несклеенный) порошок и одно или более трехмерно напечатанных изделий перед извлечением напечатанного изделия (изделий) из сыпучего порошка. В некоторых вариантах осуществления, комплект оборудования содержит одну или более систем извлечения, выполненных с возможностью отделения сыпучего порошка от одного или более трехмерно напечатанных изделий. В некоторых вариантах осуществления, система извлечения обрабатывает подвергнутые печати засыпки, уже обработанные системой удаления жидкости. В некоторых вариантах осуществления, система извлечения содержит устройство сбора сыпучего порошка и устройство сбора трехмерно напечатанных изделий. В некоторых вариантах осуществления, система извлечения содержит вибрирующую или совершающую орбитальное движение поверхность, выполненную с возможностью приема подвергнутой трехмерной печати засыпки или трехмерно напечатанных изделий. В некоторых вариантах осуществления, система извлечения содержит вакуумный конвейер с ситом для отделения изделий от сыпучего порошка. Вибрирующая поверхность может быть перфорированной, неперфорированной, ребристой, гладкой или негладкой, для обеспечения отделения сыпучего порошка от напечатанных изделий.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему удаления пыли, выполненную с возможностью удаления сыпучих частиц из напечатанных изделий, которые были извлечены из подвергнутой печати порошковой засыпки. Система удаления пыли может содержать корпус, образующий область пылеудаления, одно или более воздушных сопел, которые направляют сжатый воздух в область пылеудаления, одну или более поверхностей или держателей в области пылеудаления для временного удерживания одного или более напечатанных изделий, очищаемых от пыли, и один или более выходов, через которые воздух и удаленные частицы выходят из корпуса или области пылеудаления.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему загрузки формовочной плиты, выполненную с возможностью помещения одной или более формовочных плит на регулируемую по высоте платформу (платформы) одного или более формовочных модулей.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит одну или более систем возврата порошка, выполненных с возможностью сбора порошка из одной или более систем упомянутого комплекта оборудования и возврата его в резервуар порошка. Система возврата может содержать одно или более устройств сбора сыпучего порошка и один или более каналов для передачи сыпучего порошка из одного или более собирающих устройств в резервуар порошка. Система возврата может дополнительно содержать: a) один или более перемешивателей порошка для перемешивания возвращенного сыпучего порошка с неиспользованным сыпучим порошком; b) одну или более систем перемещения порошка сжатым воздухом, которые способствуют перемещению сыпучего порошка из одного местоположения в другое; c) одну или более вакуумных систем перемещения порошка, которые способствуют перемещению сыпучего порошка из одного местоположения в другое; d) одну или более механических систем перемещения порошка, которые перемещают сыпучий порошок из одного местоположения в другое; e) одну или более ручных систем перемещения порошка, которые перемещают сыпучий порошок из одного местоположения в другое; или f) их комбинацию.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему управления, содержащую один или более компьютеризированных контроллеров, один или более компьютеров, и один или более интерфейсов пользователя для одного или более компьютеров. В некоторых вариантах осуществления, один или более компонентов комплекта оборудования выполнены с компьютерным управлением. В некоторых вариантах осуществления, один или более компонентов системы формовки трехмерной печатью выполнены с компьютерным управлением. В некоторых вариантах осуществления, конвейерная система, регулируемые по высоте платформы формовочных модулей, по меньшей мере одна система нанесения порошковых слоев и по меньшей мере одна печатающая система выполнены с компьютерным управлением. В некоторых вариантах осуществления, комплект оборудования выполнен с возможностью распределения слоев порошка и нанесения (печати) капель жидкости согласно заданному рисунку на слои согласно инструкциям, предоставленным компьютеризированным контроллером. В некоторых вариантах осуществления, заданный рисунок основан на одном или более файлах двухмерного изображения, содержащих пиксели. В некоторых вариантах осуществления, файлы двухмерного изображения выполнены так, что некоторые пиксели обозначают выдачу капель, а другие пиксели обозначают невыдачу капель. В некоторых вариантах осуществления, файлы двухмерного изображения включают в себя разные цвета пикселей для обозначения выдачи разных жидкостей, или невыдачи жидкости.

В некоторых вариантах осуществления, заданный рисунок для нанесения жидкости является одинаковым на каждом шаговом слое, является одинаковым на двух или более шаговых слоях, является разным на одном или более шаговых слоях, является разным на всех шаговых слоях, или является одинаковым для первой группы шаговых слоев и является одинаковым для второй группы шаговых слоев, но рисунок для первой группы отличается от рисунка для второй группы.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит одну или более рабочих поверхностей, столов, порталов, кожухов и/или платформ.

В изобретении также разработан комплект оборудования для трехмерной печати, содержащий:

a) систему формовки трехмерной печатью, содержащую:

конвейерную систему, выполненную с возможностью проведения множественных формовочных модулей и содержащую контроллер позиционирования и множественные зацепы формовочного модуля;

множественные формовочные модули, сцепленные с конвейерной системой, причем формовочные модули выполнены с возможностью приема и временного удерживания порошка из системы нанесения порошковых слоев, и причем формовочный модуль содержит платформу с пошаговой регулировкой высоты, необязательную формовочную плиту, расположенную над платформой, и одну или более боковых стенок, образующих полость, внутри которой могут быть расположены платформа и необязательная формовочная плита;

по меньшей мере одну формовочную станцию, содержащую: 1) по меньшей мере одну систему нанесения порошковых слоев, выполненную с возможностью образования шаговых слоев порошка в полости формовочных модулей и содержащую по меньшей мере одну головку засыпки порошка, по меньшей мере один распределитель порошка и по меньшей мере один резервуар порошка; и 2) по меньшей мере одну печатающую систему, выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка в формовочных модулях и содержащую по меньшей мере одну систему подачи жидкости и по меньшей мере одну печатающую головку, выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка в формовочном модуле;

причем конвейерная система выполнена с возможностью многократного перемещения множественных формовочных модулей из по меньшей мере одной системы нанесения порошковых слоев в по меньшей мере одну печатающую систему,

посредством чего система формовки трехмерной печатью образует подвергнутую трехмерной печати засыпку, содержащую одно или более трехмерно напечатанных изделий, и необязательно сыпучий (несклеенный или только частично склеенный) порошок, который не был подвергнут печати;

b) по меньшей мере одну систему извлечения, выполненную с возможностью отделения сыпучего порошка от одного или более трехмерно напечатанных изделий в подвергнутой трехмерной печати засыпке; и

c) необязательно, по меньшей мере одну систему удаления жидкости, выполненную с возможностью удаления жидкости из одного или более шаговых слоев порошка, на которые была нанесена жидкость, и/или из подвергнутой трехмерной печати засыпки, причем система удаления жидкости выполнена с возможностью обработки одновременно двух или более формовочных модулей.

Некоторые варианты осуществления изобретения включают в себя те, в которых: 1) присутствует по меньшей мере одна система удаления жидкости; 2) комплект оборудования дополнительно содержит по меньшей мере одну упаковочную систему, выполненную с возможностью упаковки одного или более трехмерно напечатанных изделий; 3) конвейерная система выполнена с возможностью многократного перемещения множественных формовочных модулей из по меньшей мере одной системы нанесения порошковых слоев в по меньшей мере одну печатающую систему, линейно, а не радиально, таким образом, способствуя печати на основе Декартовых координат, а не печати на основе радиальных (полярных) координат; 4) комплект оборудования дополнительно содержит систему возврата порошка для возврата и необязательно повторного использования не подвергнутого печати порошка; 5) комплект оборудования дополнительно содержит обнаружитель жидкости; 6) обнаружитель жидкости обнаруживает наличие жидкости в одном или более подвергнутых печати шаговых слоях и/или в одном или более напечатанных изделиях; 7) комплект оборудования дополнительно содержит систему обследования; 8) система обследования представляет собой систему обследования подвергнутого печати порошка, которая определяет целостность печати в одном или более подвергнутых печати шаговых слоях и/или в одном или более напечатанных изделиях и/или определяет, правильно ли порошок нанесен в одном или более шаговых слоях; 9) определение целостности печати содержит по меньшей мере одно из определения, правильно ли жидкость нанесена на один или более шаговых слоев согласно одному или более заданным рисункам, и/или определения, правильно ли жидкость нанесена на один или более шаговых слоев согласно заданному количеству; 10) система обследования представляет собой систему обследования напечатанного изделия, которая определяет, имеют ли одно или более напечатанных изделий правильные размер, форму, вес, внешний вид, плотность, содержимое и/или цвет; 11) система обследования представляет собой систему обследования нанесения жидкости, которая отслеживает капли жидкости, наносимые печатающей головкой на порошок; 12) система обследования содержит одну или более камер; и/или 13) камера выбирается независимо в каждом случае из группы, состоящей из камеры видимого диапазона оптического спектра, камеры ультрафиолетового диапазона оптического спектра, камеры ближнего инфракрасного диапазона оптического спектра, камеры рентгеновского диапазона спектра и камеры инфракрасного диапазона оптического спектра.

Изобретение включает в себя все комбинации вариантов осуществления, подвариантов осуществления и аспектов, описанных в настоящем документе. Соответственно, изобретение включает в себя варианты осуществления и аспекты, конкретно описанные, широко описанные или узко описанные в этом документе, а также их комбинации и подкомбинации отдельных элементов упомянутых вариантов осуществления и аспектов.

Другие признаки, преимущества и варианты осуществления изобретения будут понятны специалистам в данной области техники из последующего описания, сопровождаемого примерами.

Краткое описание чертежей

Последующие чертежи являются частью настоящего описания и описывают иллюстративные варианты осуществления заявленного изобретения. Эти чертежи не обязательно выполнены в масштабе и направлены на иллюстрирование общих принципов изобретения, как описано далее в этом документе. Несмотря на то, что конкретные варианты осуществления описаны ниже с конкретной ссылкой на прилагаемые чертежи, другие варианты осуществления возможны без отхода от сущности и объема настоящего изобретения. Специалист в данной области техники, из прочтения этих чертежей и настоящего описания, может осуществить изобретение без излишних экспериментальных работ.

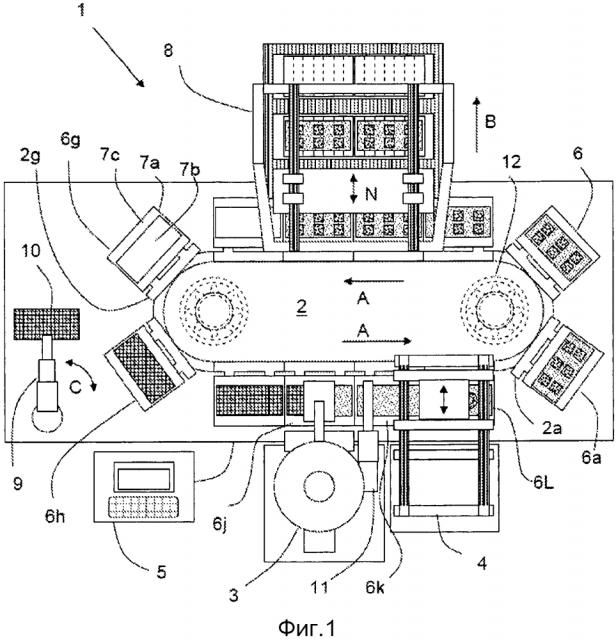

На Фиг. 1 показан вид сверху в плане иллюстративной схемы комплекта оборудования для трехмерной печати изобретения.

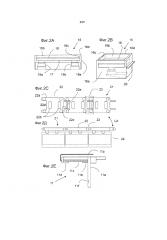

На Фиг. 2A показан вид спереди в вертикальной проекции иллюстративного формовочного модуля согласно изобретению.

На Фиг. 2B показан частичный вид сбоку в перспективе формовочного модуля Фиг. 2A.

На Фиг. 2C показан вид спереди в вертикальной проекции трех сегментов сегментной или модульной конвейерной системы.

На Фиг. 2D показан вид сверху в плане трех сегментов с Фиг. 2C.

На Фиг. 2E показан вид сбоку в вертикальной проекции необязательного иллюстративного аспиратора.

На Фиг. 3A показан вид сверху в плане иллюстративной печатающей системы изобретения.

На Фиг. 3B показан вид сбоку в вертикальной проекции иллюстративной печатающей системы с Фиг. 3A.

На Фиг. 3C показан вид спереди в вертикальной проекции иллюстративной печатающей системы с Фиг. 3A.

На Фиг. 4 показан вид снизу в перспективе иллюстративной схемы печатающих модулей в печатающей головке печатающей системы.

На Фиг. 5 показаны виды снизу в плане альтернативных иллюстративных схем для печатающих модулей в разных печатающих головках.

На Фиг. 6 показаны альтернативные иллюстративные формы формовочных плит изобретения.

На Фиг. 7A показан вид сверху в плане иллюстративной системы загрузки формовочной плиты изобретения.

На Фиг. 7B показан вид сбоку в вертикальной проекции иллюстративной системы загрузки формовочной плиты с Фиг. 7A.

На Фиг. 8A показан вид сверху в плане иллюстративной системы нанесения порошковых слоев изобретения.

На Фиг. 8B показан вид сбоку в вертикальной проекции иллюстративной системы нанесения порошковых слоев с Фиг. 8A.

На Фиг. 8C показан вид спереди в вертикальной проекции иллюстративной системы нанесения порошковых слоев с Фиг. 8A.

На Фиг. 9 показан вид в перспективе иллюстративной головки засыпки порошка изобретения.

На Фиг. 10A показан вид сверху в плане иллюстративной системы переноса засыпки изобретения.

На Фиг. 10B показан вид сбоку в вертикальной проекции иллюстративной системы переноса засыпки с Фиг. 10A.

На Фиг. 10C показан частичный вид сверху в плане альтернативной иллюстративной системы переноса засыпки.

На Фиг. 11A-11B показаны виды сбоку в частичном разрезе в вертикальной проекции альтернативных вариантов осуществления иллюстративных процессов трехмерной печати в формовочном модуле согласно изобретению.

На Фиг. 12A-12D показаны виды сверху в плане иллюстративных схем системы формовки трехмерной печатью согласно изобретению.

На Фиг. 12E показан вид сбоку в вертикальной проекции иллюстративной схемы системы формовки трехмерной печатью согласно изобретению.

На Фиг. 13A показан вид сбоку в частичном разрезе в вертикальной проекции иллюстративного сушильного устройства или системы удаления текучей среды согласно изобретению.

На Фиг. 13B показан вид сбоку в частичном разрезе в вертикальной проекции альтернативного иллюстративного сушильного устройства или системы удаления текучей среды согласно изобретению.

На Фиг. 14 показан вид сбоку в вертикальной проекции иллюстративной системы извлечения согласно изобретению.

На Фиг. 15 показан вид сбоку в вертикальной проекции иллюстративной упаковочной системы согласно изобретению.

На Фиг. 16 показан частичный вид сверху в плане иллюстративной формовочной станции, содержащей систему нанесения порошковых слоев и печатающую головку.

На Фиг. 17A-17D показаны виды сверху в плане различных вариантов осуществления печатающей головки и их расположений.

На Фиг. 18 показан вид в перспективе комбинации системы извлечения и комплекта пылеудалителя или системы удаления пыли.

На Фиг. 19A-19C вместе показана иллюстративная логическая последовательность операций комплекта оборудования изобретения. Фиг. 19A продолжается на Фиг. 19B, которая продолжается на Фиг. 19C, которая обращается обратно к Фиг. 19A.

На Фиг. 20 показана иллюстративная логическая последовательность операций системы нанесения порошковых слоев.

На Фиг. 21 показана иллюстративная логическая последовательность операций печатающей системы.

На Фиг. 22 показана иллюстративная логическая последовательность разработки лекарственной формы.

Подробное описание настоящего изобретения

В изобретении разработаны комплект оборуд