Способ получения микросферического катализатора дегидрирования парафиновых c3-c5 углеводородов

Иллюстрации

Показать всеИзобретение относится к способам получения катализаторов для дегидрирования парафиновых углеводородов. В соответствии со способом берут алюмооксидный носитель - гидроксид алюминия, дозируют раствор предшественника модификатора - оксида кремния, и проводят пропитку носителя этим раствором, после пропитки катализатор сушат, далее дозируют водные растворы предшественников активного вещества и промотора - оксида хрома и оксида калия, проводят пропитку носителя указанными растворами, его сушку и прокалку в течение 4-6 часов после пропитки активным веществом. В качестве алюмооксидного носителя берут гидроксид алюминия со структурой гиббсита. Перед нанесением компонентов проводят прокалку исходного гидроксида алюминия при температуре 450-1000°C в течение 40-120 минут, затем прокаленный носитель подвергают гидротермальной обработке острым паром через рубашку в течение 1-5 часов при соотношении воды и твердой фазы в диапазоне 1:1÷3:1 для получения фазы бемита γ-AlO(OH) в смеси с различными оксидами алюминия, получают суспензию носителя в воде, проводят фильтрование полученной суспензии многофазного носителя с фазой бемита γ-AlO(OH) и сушку, далее проводят модифицирование носителя, нанесение активного вещества проводят до нанесения промотора, прокалку катализатора после операции сушки проводят при температуре 600-1000°C с последующим нанесением промотора. Технический результат - увеличение активных центров катализатора и частичное подавление кислотных центров, сформированных на поверхности носителя катализатора после нанесения активного компонента. 3 з.п. ф-лы, 1 табл., 7 пр.

Реферат

Изобретение относится к нефтепереработке, химической технологии и каталитической химии, в частности к способам получения катализаторов для дегидрирования парафиновых углеводородов и способам каталитического дегидрирования соответствующих парафиновых C3-C5 углеводородов в присутствии таких катализаторов.

Возрастающий спрос на мономеры различных каучуков требует наращивания мощностей производства соответствующих олефинов, что решается созданием высокоэффективных промышленных процессов получения катализаторов дегидрирования нового поколения с улучшенными каталитическими свойствами.

Как известно, каталитические свойства катализаторов определяются свойствами носителя, состояния активного компонента и промотора, а также особенностями технологии их получения. Известно большое количество способов получения микросферических катализаторов дегидрирования.

Базовым катализатором для получения изоолефиновых и олефиновых углеводородов является катализатор, содержащий 10-20% мас. оксида хрома (III), 8-12 мас. % оксида кремния, 2-5 мас. % оксида калия, оксида алюминия - остальное (Производство изопрена / С.К. Огородников, Г.С. Идлис. - Л.: Химия, 1973. - С 112-118). Данный катализатор в процессе получения изоолефинов характеризуется низкой устойчивостью к отравлениям водяными парами, серосодержащими соединениями, обладает низкой механической стойкостью к истиранию, что приводит к возрастанию расхода катализатора, а также низкой стабильностью каталитических свойств вследствие неоднородности фазового состава (Ильин В.М., Веклов В.А. и др. Изменение свойств алюмохромового катализатора ИМ-2201 при эксплуатации в промышленных блоках дегидрирования изопентана // Катализ в промышленности. - 2005. - №4 - С. 47-51).

Известен катализатор дегидрирования C2-C5 углеводородов (Патент РФ №2287366, МПК B01J 23/26, B01J 37/02, C07C 5/333, опубл. 28.09.99), содержащий оксиды алюминия, хрома, соединения кремния и/или бора, щелочного или щелочноземельного металла, по крайней мере, одно соединение из группы металлов: цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово. В качестве носителя используют соединение алюминия формулы Al2O3⋅nH2O (n=0,3-1,5) аморфной структуры в виде микросферического порошка. Катализатор готовят пропиткой соединения алюминия растворами вышеназванных элементов с последующей сушкой и прокаливанием при 700-800°C. В качестве источника кремния применяют тетраэтоксисилан. Катализатор имеет величину удельной поверхности 50-150 м2/г, объем пор 0,15-0,4 см3/г, размер частиц 40-200 мкм. Состав катализатора, масс. %: оксид хрома - 12-23; соединение модифицирующего металла из группы: Zr, Ti, Fe, Ga, Co, Mo, Mn, Sn - 0,1-1,5; соединение кремния и/или бора - 0,1-10; соединение щелочного и/или щелочноземельного металла - 0,5-3,5; оксид алюминия - остальное. Катализатор в реакции дегидрирования изобутана характеризуется высокой активностью - выход непредельных C4-углеводородов на пропущенный изобутан составляет 51,9%. Недостатками катализатора являются низкая селективность - выход непредельных C4-углеводородов на разложенный изобутан не более 86,6%, сложность технологии получения, сложность состава и воспроизведения свойств.

Известен высокоактивный, не содержащий оксида кремния катализатор дегидрирования C3-C5 парафиновых углеводородов (Патент РФ №2350594, МПК C07C 5/333, B01J 23/26, B01J 21/04, B01J 23/04, B01J 37/02), таких как пропан, изобутан, изопентан, на основе алюмооксидного носителя бемитной морфологии с величиной удельной поверхности 80-250 м2/г, объемом пор не менее 0,2 см3/г, размерами микрокристаллитов по значениям областей когерентного рассеивания от 500 до , с межслоевой водой в количестве, соответствующем мольному отношению воды к оксиду алюминия от 0,8 до 1,2. Катализатор готовят пропиткой носителя растворами предшественников оксида хрома, оксида калия и промотора, представляющего собой, по крайней мере, один из оксидов, выбранных из группы: оксид меди, оксид цинка, оксид марганца, оксид олова, оксид бора, оксид циркония, с последующей сушкой и прокаливанием при температуре от 600 до 900°C. Состав катализатора, масс. %: оксид хрома - 10-20, оксид калия - 0,1-5, промотор - 0,1-5, алюмооксидный носитель - остальное. Катализатор характеризуется высокой активностью в реакциях дегидрирования пропана, изобутана, изопентана. Выход пропилена на пропущенный пропан составляет 33,4%, выход изобутилена на пропущенный изобутан - 54,6%, выход изоамиленов на пропущенный изопентан - 47,5%. Недостатками катализатора являются низкая селективность по целевым олефинам и низкая термическая стабильность.

Известен катализатор дегидрирования парафиновых углеводородов, содержащий оксид хрома, соединение щелочного металла, диоксид циркония, промотор и оксид алюминия. Катализатор предпочтительно сформирован в процессе термообработки микросферического алюмооксидного носителя совместно с соединениями хрома, циркония, щелочного металла и промотора в количестве 0,03-2,0 мас. % из группы: цинк, медь, железо (Патент РФ 2271860, МПК C07C 5/333, опубл. 20.03.2006 г.). Носителем служит соединение алюминия формулы Al2O3⋅nH2O, где n=0,5-1,0, рентгеноаморфной структуры и представляет собой сфероидные частицы, состоящие из гексагональных стержней с системой плоских параллельных пор, соответствующих расщеплению по грани (001), с удельной поверхностью 80-250 м2/г, объем пор 0,1-0,3 см3/г и размером 20-250 мкм (Патент РФ 2271248, МПК C01F 7/02, опубл. 10.03.2006). Недостатком данного катализатора является неоднородность фазового состава, нестабильность каталитических показателей, высокая абразивная активность.

Известен катализатор дегидрирования парафиновых углеводородов, содержащий 10-20 мас. % оксида хрома (III), 0,1-5 мас. % - оксида калия, 0,1-5 мас. % - оксида меди и/или оксида цинка, и/или оксид циркония, и/или оксид марганца, остальное - оксид алюминия. (Патент РФ 2325227 C07C 5/333, опубл. 27.05.2008). Катализатор получают способом термической обработки гидраргиллита в интервале температур 200-600°C, последующей гидротермальной обработки при температуре 120-200°C и давлении 0,2-2,0 МПа при значении pH, равном от 2 до 7, сушки носителя и пропитки растворами активных компонентов при давлении от 0,6 до 101,5 кПа, прокалки пропитанного носителя при температуре от 600 до 900°C. Недостатком данного катализатора является узкий рабочий диапазон нагрузок по сырью в промышленном блоке, низкие каталитические свойства при получении катализатора при адиабатических условиях промышленного производства. Другим недостатком приведенного способа получения катализатора является получение носителя бемитной структуры, что приводит к получению менее активных катализаторов вследствие значительных фазовых трансформаций и трансформаций параметров пористой системы.

Наиболее близким к заявляемому катализатору является микросферический катализатор дегидрирования C4-C5 углеводородов (патент РФ 2538960, B01J 21/12, B01J 23/04, B01J 23/26, B01J 35/10, C07C 5/333, опубликовано 10.01.2015), представляющий собой алюмооксидный носитель, модифицированный оксидом кремния, на котором распределены активный компонент оксид хрома и промотор оксид калия. Катализатор имеет величину удельной поверхности от 10 до 250 м2/г, объем пор не менее 0,15 см3/г, при этом его состав сформирован в следующем соотношении, масс. %: оксид хрома - 8-20, оксид калия - 0,1-5, оксид кремния - 0,1-5, алюмооксидный носитель - остальное.

В соответствии с известным способом получения вышеописанного катализатора (патент РФ 2538960, B01J 21/12, B01J 23/04, B01J 23/26, B01J 35/10, C07C 5/333, опубликовано 10.01.2015) алюмооксидный носитель помещают в камеру вакуумного смесителя и дегазируют. Затем дозируют раствор предшественника оксида кремния в количестве, соответствующем влагоемкости носителя. Пропитку носителя раствором предшественника оксида кремния осуществляют в течение 0,5-2 часов. После пропитки катализатор сушат при атмосферном давлении или в вакууме при остаточном давлении 30-150 мм рт.ст. в течение 1-12 часов и прокаливают на воздухе при температуре 300-600°C в течение 4-6 часов. Модифицированный оксидом кремния носитель дегазируют. Дозируют водные растворы предшественников оксида хрома и оксида калия в количестве, соответствующем влагоемкости носителя. Пропитку носителя этими растворами осуществляют также в течение 0,5-2 часов. Затем проводят сушку пропитанного носителя при атмосферном давлении или в вакууме при остаточном давлении 30-150 мм рт.ст. в течение 1-12 часов и прокаливают на воздухе при температуре 600-900°C в течение 4-6 часов.

Недостатком описанных выше катализаторов и способов их получения является недостаточная активность и селективность каталитического дегидрирования парафиновых C3-C5 углеводородов. Недостатком является также длительность операций сушки и прокаливания; общее время проведения способа в сумме составляет 11-40 часов в лабораторных масштабах.

Задачей изобретения является повышение активности и селективности катализаторов в процессах каталитического дегидрирования парафиновых C3-C5 углеводородов в адиабатических (промышленных) условиях, уменьшение времени и упрощение способа получения катализатора в промышленных масштабах.

Техническим результатом является увеличение активных центров катализатора и частичное подавление кислотных центров, сформированных на поверхности носителя катализатора после нанесения активного компонента.

Поставленная задача решается и технический результат достигается в способе получения микросферического катализатора дегидрирования парафиновых С3-С5 углеводородов, в соответствии с которым используют алюмооксидный носитель - гидроксид алюминия, дозируют раствор предшественника модификатора - оксида кремния и проводят пропитку носителя этим раствором. После пропитки для освобождения носителя от влаги катализатор сушат. Далее дозируют водные растворы предшественников активного вещества и промотора - оксида хрома и оксида калия. Затем проводят пропитку носителя указанными растворами, сушку после каждой пропитки и прокалку носителя после пропитки активным веществом в течение 4-6 часов.

Предлагаемый способ отличается от прототипа тем, что берут алюмооксидный носитель - гидроксид алюминия со структурой гиббсита, перед нанесением компонентов проводят прокалку исходного гидроксида алюминия при температуре 450-1000°С в течение 40-120 минут для получения многофазных систем. Затем прокаленный носитель подвергают гидротермальной обработке острым паром через рубашку при значении рН=7-9 в течение 1-5 часов при соотношении воды и твердой фазы в диапазоне 1:1÷3:1 для получения фазы бемита γ-AlO(OH) в смеси с различными оксидами алюминия. Соотношение воды и твердой фазы определено необходимостью перекачивания суспензии оптимальной консистенции и оптимальными режимами сушки и фильтрации. Получают суспензию носителя в воде, которую перекачивают или передавливают на дальнейшую переработку. Далее для отделения влаги от носителя проводят фильтрование полученной суспензии многофазного носителя с фазой бемита γ-AlO(OH) и сушку его до влажности не более 20 мас. % с использованием вакуумных фильтров различной конструкции.

Далее проводят модифицирование носителя, для чего выделенный носитель пропитывают раствором предшественника оксида кремния в течение 15-30 минут в двухконусных вакуумных сушилках вращающегося типа, например SZG-3000 Changzhou Fanqun Drying Equipment Co., Ltd., Китай, с применением высокоэффективных орошающих форсунок, позволяющих сократить время пропитки без ухудшения однородности нанесения раствора модификатора. Объем раствора может составлять 40-80% от объема по влагопоглощению, что позволяет уменьшить время сушки. Затем продукт сушат до влажности 20% с последующей прокалкой.

Отличием является также порядок нанесения активного компонента и промотора. Для этого проводят раздельное нанесение на модифицированный носитель сначала активного компонента - соединения хрома, а затем промотора. После нанесения каждого компонента проводят операции сушки носителя до влажности 8-12 мас. %, при которой порошок становится сыпучим и без проблем может быть отдозирован в печь. Далее проводят прокалку катализатора при температуре 600-1000°C после каждой операции сушки.

При нанесении активного компонента формируются кислотные центры, которые завершают свое формирование после прокаливания, а промотор наносится уже на сформированные кислотные центры, частично подавляя их. Учитывая, что чем меньше кислотность катализатора, тем выше его селективность, пропиткой носителя в последовательности: сначала активный компонент, потом промотор, можно достичь высокой селективности катализатора, снижая общую кислотность катализатора.

Активность катализатора также возрастает за счет возрастания активных центров, главным образом в результате следующих процессов: при нанесении одновременно соединений хрома и калия формируются устойчивые хроматы калия, которые в дальнейшем могут быть заизолированы внутри закрытых пор носителя в результате процесса прокалки. При нанесении компонентов в указанной последовательности хроматы калия формируются уже после процессов, протекающих в печи, где помимо химических процессов разложения оксида хрома (VI) и оксида хрома (III) протекают процессы изменения пористой структуры носителя, в результате которых по известным в литературе механизмам происходит в том числе и образование изолированных пор, в которые попадает и часть активного компонента. Как известно из литературы, хроматы калия оказывают большое влияние на активность катализатора [Cavani, F. Chemical and physical characterization of alumina-supported chromia-based catalysts and their activity in dehydrogenation of isobutene [Текст] / F. Cavani, M. Koutyrev, F. Trifiro, A. Bartolini, D. Ghisletti, R. Iezzi, A. Santucci, G. Del Piero // Journal of Catalysis. - 1996 - V. 158 - №1 - P. 236-250.] Таким образом, нанесение промотора после первой термической активации оказывает двойной эффект: повышает активность катализатора за счет формирования большего количества кластеров хромата калия и повышает селективность катализатора за счет подавления ионами калия наиболее сильных кислотных центров.

В результате улучшаются эксплуатационные показатели катализатора в процессе дегидрирования изопарафинов, повышаются активность и селективность катализатора.

При использовании бемитного носителя, как в прототипе, и предложенного порядка нанесения активного компонента и промотора в соответствии с изобретением некоторое повышение активности и селективности будет иметь место и в этом случае. Но из-за того, что носитель бемитной структуры является низкотемпературным, и при термической обработке происходят более существенные трансформации пористой структуры, в результате этого большая доля активного компонента становится изолированной, и прирост по активности катализатора на бемитном носителе практически незаметен.

В качестве алюмооксидного носителя используют гидроксид алюминия со структурой гиббсита: гиббсит, гидроаргиллит.

В качестве источника оксида кремния используют кремнезоль, стабилизированный ионами натрия, калия, алюминия, аммония, силиката калия, натрия, кремнезоля с добавлением соединений хрома; кремнийорганические соединения: алкоксисиланы Si(OR1)n(OR2)4-n, где R1, R2=C6H5, CmH2m+1, m=1-5, олигоэтоксисилоксаны.

В качестве предшественника активного компонента - оксида хрома используют хромовый ангидрид, хромат калия, дихромат калия, хромат аммония, бихромат аммония, гидроксид хрома, нитрат хрома, ацетат хрома, оксалат хрома, ацетилацетонат хрома, алкоголяты хрома, металлоорганические комплексные соединения хрома и др.

В качестве промотора - источника оксида калия используют карбонат калия, гидроксид калия, нитрат калия, нитрит калия, сульфат калия, перманганат калия, оксалат калия, ацетат калия или их смеси.

Способ осуществляют следующим образом.

В качестве исходного вещества выбирается гидроксид алюминия со структурой гиббсита, который позволяет получать наибольшее число разнообразных сочетаний фаз оксидов алюминия и производится в промышленных масштабах.

Исходный гидроксид алюминия со структурой гиббсита загружается в проточные прокалочные печи барабанного типа с электрическим нагревом. Время пребывания гидроксида алюминия регулируется скоростью вращения барабана и составляет 40-120 минут. Температура прокалки 450-1000°C. Полученный после прокалки продукт терморазложения гидроксида алюминия представляет собой одну из следующих многофазных систем: γ-Al(OH)3+γ-AlO(OH)+χ-Al2O3, γ-AlO(OH)+χ-Al2O3, γ-AlO(OH)+γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3, γ-Al2O3+χ-Al2O3+κ-Al2O3, γ-AlO(OH)+χ-Al2O3+ρ-Al2O3, γ-Al2O3+δ-Al2O3+κ-Al2O3, δ-Al2O3+κ-Al2O3, δ-Al2O3+κ-Al2O3+θ-Al2O3.

Полученный продукт термического разложения загружают в автоклав, снабженный мешалкой, термопаровой рубашкой и барботером. Предварительно заливают расчетное количество конденсата или обессоленной воды из расчета 1÷3 массовой части воды на 1 массовую часть продукта термического разложения. Автоклав герметизируют, и продукт подвергают гидротермальной обработке при значении pH=7-9 (pH поднимается за счет выделения ионов натрия из исходного сырья), нагревая его острым паром через паровую рубашку в течение 1-5 ч до давления 2,0 МПа. Давление и температура внутри автоклава соответствуют параметрам насыщенного водяного пара. Полученный носитель содержит фазу бемита γ-AlO(OH) в смеси с различными оксидами алюминия из числа γ-Al2O3, χ-Al2O3, κ-Al2O3, δ-Al2O3 или θ-Al2O3. Из полученной суспензии выделяют многофазный носитель с помощью вакуумных фильтров с влажностью 10-30 мас. %. Носитель взвешивают и загружают в вакуумные сушилки вращающегося типа. Далее при необходимости через паровую рубашку носитель досушивают до влажности не более 20 мас. % и проводят пропитку под вакуумом раствором модификатора. Объем раствора модификатора соответствует влагоемкости носителя или составляет 40-80% от объема по влагопоглощению.

Время пропитки модификатором составляет 15-30 минут, затем проводят высушивание пропитанного раствором модификатора носителя до влажности 20 мас. %. В результате исследований выяснилось, что достаточно проводить пропитку и сушку модификатором, а термическую активацию совмещать с термической активацией катализатора после нанесения соединений хрома. При этом качественные характеристики катализатора не ухудшаются. Выигрыш во времени при этом составляет 4-6 часов.

Затем проводят пропитку раствором активного компонента, при этом объем его раствора соответствует влагоемкости носителя или составляет 40-80% от объема по влагопоглощению. Далее пропитанный носитель сушат под вакуумом при подаче пара в рубашку до влажности 8-12 мас. %. Полученный продукт подвергают термической активации в проточных прокалочных печах барабанного типа с электрическим нагревом при температуре 600-1000°C. Более высокая температура прокалки позволяет получить более активные и селективные катализаторы за счет более полного формирования активных центров. Кроме того повышается термическая стабильность катализатора [Строение и свойства адсорбентов и катализаторов / Под ред. Б.Г. Линсена. Перевод с англ. З.З. Высоцкого. - М.: Мир - 1973 - 654 с.]. Время пребывания пропитанного носителя в прокалочных печах регулируется скоростью вращения барабана, оптимизируя температуру прокалки, и составляет 40-120 минут.

Затем полученный катализатор загружается в вакуумные вращающиеся сушилки, где проводят пропитку раствором промотора (объем его раствора соответствует влагоемкости носителя или составляет 40-80% от объема по влагопоглощению) и окончательную сушку до 1-5 мас. %. Время сушки составляет 4-6 ч, при температуре в рубашке 140°C.

Финишная прокалка также отсутствует, т.к. не дает увеличения активности и селективности. В изобретении сам катализатор активируется уже в реакторном блоке при наиболее оптимальных условиях, поэтому для повышения активности и селективности финишная термическая активация исключена.

При использовании в качестве модификатора кремнезоля с добавлением соединений хрома на стадии нанесения активного компонента можно применить раствор с меньшим содержанием хрома.

Способ получения катализатора иллюстрируют следующие примеры.

Пример по прототипу

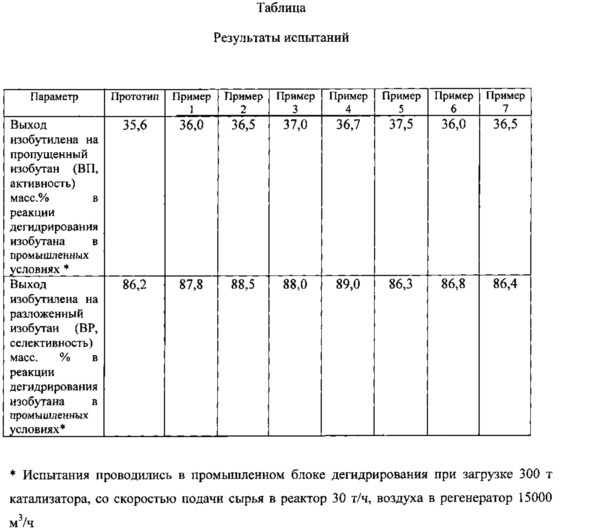

100 г Алюмооксидного носитель бемитной структуры помещают в камеру вакуумного смесителя и дегазируют. Затем дозируют раствор предшественника оксида кремния - кремнезоль, стабилизированный ионами аммония, в количестве 45 мл, соответствующем влагоемкости носителя. Пропитку носителя раствором предшественника оксида кремния осуществляют в течение 2 часов. После пропитки катализатор сушат при атмосферном давлении в течение 6 часов и прокаливают на воздухе при температуре 600°C в течение 5 часов. Модифицированный оксидом кремния носитель дегазируют. Дозируют водные растворы предшественников оксида хрома (хромовую кислоту с концентрацией 50%) и оксида калия (карбонат калия с концентрацией 10%) в количестве по 45 мл, соответствующем влагоемкости носителя. Пропитку носителя этими растворами осуществляют также в течение 2 часов. Затем проводят сушку пропитанного носителя при атмосферном давлении в течение 6 часов и прокаливают на воздухе при температуре 800°C в течение 5 часов. Показатели каталитической активности отражены в Таблице.

Пример 1

В качестве сырья для синтеза носителя используют гидрооксид алюминия, по фазовому составу гиббсит. Затем проводят его термообработку во вращающихся проточных барабанных печах при температуре 750°C при подаче исходного продукта со скоростью 150 кг/ч. Затем полученный продукт термической обработки фазового состава: бемит + χ-Al2O3+γ-Al2O3 подвергают гидротермальной обработке в автоклаве, снабженном термопаровой рубашкой и барботером для подачи внутрь пара; для предотвращения отстаивания аппарат снабжен мешалкой. Гидротермальную обработку проводят при подаче пара в рубашку, нагревают в течение 1 часа и выдерживают при температуре 185°C в течение 1,5 ч. Соотношение воды и продукта термического разложения составляет 2 к 1 по массе. Затем полученную суспензию носителя отделяют от фильтрата методом фильтрации. Получают носитель с фазовым составом бемит : оксид алюминия в соотношении 50-90:50-10 и влажностью 20 мас. %. Полученный носитель загружают в вакуумную сушилку, вакуумируют до давления 0,1-0,4 кгс/см2 и пропитывают раствором модификатора, в количестве, составляющем 40% от влагоемкости носителя, а затем раствором активного компонента хрома в количестве 50% от влагоемкости носителя. При этом концентрацию раствора активного компонента подбирают от остаточной влагоемкости. После пропитки проводят сушку при подаче пара в рубашку с температурой 140°C вакуумной сушилки и не выключая подачу вакуума до влажности 8 мас. %. Затем пропитанный носитель подвергают термической активации в барабанных вращающихся печах при температуре 850°C. Полученный катализатор пропитывают раствором промотора - соединения калия во вращающихся вакуумных сушилках. Концентрацию раствора выбирают исходя из влагопоглощения и содержания оксида калия в катализаторе 0,5-2,5 мас. %. Общий объем раствора соединений калия составляет 60% от объема по влагопоглощению. Полученный катализатор сушат через рубашку, при разряжении 0,2-1,0 кгс/см2 и температуре пара в рубашке 140°C. Выгружают высушенный до влажности 5 мас. % катализатор. Технический результат: полученный катализатор по изобарным условиям, т.е. в промышленных условиях, обладает высокой каталитической активностью, селективностью. Результаты приведены в Таблице.

Пример 2.

Катализатор получают аналогично примеру 1, только для прокалки гидроксида алюминия используют более жесткие режимы термической обработки 1000°C. На выходе получают продукт с фазовым составом γ-Al2O3+χ-Al2O3. После гидротермальной обработки носитель представляет собой двухфазную систему γ-Al2O3 : бемит с соотношением 40-50:50-60%. Технический результат: катализатор обладает более высокой каталитической активностью, более высокой селективностью.

Пример 3.

Аналогичный примеру 1, но выдержку в автоклаве осуществляют в течение 5 ч. Получают носитель с фазовым составом бемит : оксид алюминия в соотношении 70-90:30-10 и влажностью 20 мас. %. Полученный носитель за счет содержания большого количества бемита до влажности 20 мас. % высушивается быстрее и не требует дополнительной досушки в вакуумных сушилках. Технический результат - повышение активности и селективности катализатора и дополнительный результат - снижение общего времени процессов сушки и повышение производительности.

Пример 4.

Аналогичный примеру 1, но в качестве предшественника модификатора используют раствор кремнийсодержащей неорганической жидкости, модифицированной ионами хрома. При этом на стадии нанесения активного компонента за счет предварительного нанесения модификатора, содержащего соединения хрома, объем раствора активного компонента уменьшается на 20%. За счет использования модификатора в виде кремнийорганической жидкости, модифицированной ионами хрома, можно совместить операции модификации и нанесения активного компонента, сократив время получения катализатора, исключив операции сушки и прокалки после нанесения активного компонента. Технический результат - повышение селективности и активности катализатора, уменьшение длительности операций.

Пример 5.

Катализатор получают по примеру 2, но для термической обработки носителя используют многозонный ступенчатый нагрев в барабанной печи, причем максимальная температура 750 град устанавливается в зонах ближе к точке подачи исходного гидроксида. За счет резкого нагрева гидроксид алюминия частично трансформируется в рентгеноаморфный оксид алюминия. Технический результат - увеличение активности и селективности катализатора.

Пример 6

Катализатор получают аналогично примеру 1, но термическую обработку проводят при температуре 450°C и скорости подачи 60 кг/ч, что соответствует времени прокалки 120 мин. На выходе получают продукт с фазовым составом γ-AlO(OH)+γ-Al2O3+χ-Al2O3. После гидротермальной обработки носитель представляет собой двухфазную систему γ-Al2O3 : бемит с соотношением 10-20:80-90%. Технический результат: катализатор обладает более высокой каталитической активностью, более высокой селективностью.

Пример 7

Катализатор получают аналогично примеру 1, но термическую обработку проводят при температуре 450°C и скорости подачи 150 кг/ч, что соответствует времени прокалки 40 мин. На выходе получают продукт с фазовым составом γ-AlO(OH)+γ-Al2O3+χ-Al2O3. После гидротермальной обработки носитель представляет собой двухфазную систему γ-Al2O3 : бемит с соотношением 5-10:90-95%. Технический результат: катализатор обладает более высокой каталитической активностью.

Таким образом, исходя из результатов исследований, приведенных примеров изобретение позволяет повысить активность и селективность катализатора, а также за счет более быстрой пропитки носителя и исключения операций прокалки носителя после пропитки его предшественниками модификатора и промотора упрощается и ускоряется способ получения катализатора. Уменьшение времени сушки после пропитки до 20% влажности также ускоряет предложенный способ получения катализатора.

1. Способ получения микросферического катализатора дегидрирования парафиновых С3-С5 углеводородов, в соответствии с которым берут алюмооксидный носитель - гидроксид алюминия, дозируют раствор предшественника модификатора - оксида кремния, и проводят пропитку носителя этим раствором, после пропитки катализатор сушат, далее дозируют водные растворы предшественников активного вещества и промотора - оксида хрома и оксида калия, проводят пропитку носителя указанными растворами, его сушку и прокалку в течение 4-6 часов после пропитки активным веществом, отличающийся тем, что в качестве алюмооксидного носителя берут гидроксид алюминия со структурой гиббсита, перед нанесением компонентов проводят прокалку исходного гидроксида алюминия при температуре 450-1000°С в течение 40-120 минут, затем прокаленный носитель подвергают гидротермальной обработке острым паром через рубашку в течение 1-5 часов при соотношении воды и твердой фазы в диапазоне 1:1÷3:1 для получения фазы бемита γ-AlO(OH) в смеси с различными оксидами алюминия, получают суспензию носителя в воде, проводят фильтрование полученной суспензии многофазного носителя с фазой бемита γ-AlO(OH) и сушку, далее проводят модифицирование носителя, нанесение активного вещества проводят до нанесения промотора, прокалку катализатора после операции сушки проводят при температуре 600-1000°C с последующим нанесением промотора.

2. Способ по п. 1, отличающийся тем, что количество растворов предшественников модификатора, активного вещества, промотора соответствует влагоемкости носителя или составляет 40-80% от влагоемкости носителя.

3. Способ по п. 1, отличающийся тем, что пропитку носителя раствором предшественника оксида кремния проводят в течение 15-30 минут в двухконусных вакуумных сушилках вращающегося типа.

4. Способ по п. 1, отличающийся тем, что после нанесения активного вещества и промотора сушку носителя проводят до влажности 8-12 мас. %.