Абразивное изделие с покрытием

Иллюстрации

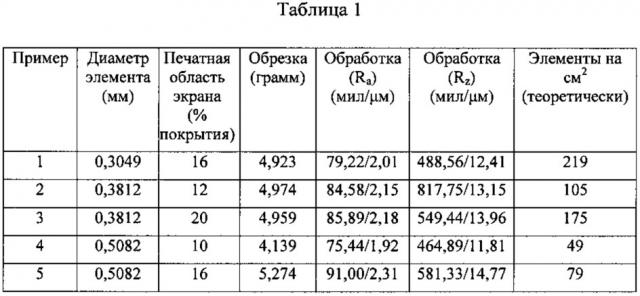

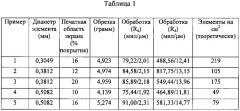

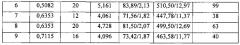

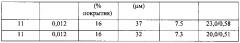

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при производстве абразивных материалов с трафаретными покрытиями. Абразивные изделия содержат образующий слой, слой абразивных частиц и размерный слой, которые наносятся на основу в соответствии с трафаретом покрытия, характеризуемым рисунком с отдельными областями или элементами, расположенными с поверхностной плотностью в пределах от около 30 до около 300 элементов на квадратный сантиметр. Средний диаметр элемента составляет от около 0,1 до около 1,5 миллиметра. Упомянутый трафарет покрытия предусматривает нахождение всех трех компонентов во взаимодействии друг с другом, а также наличие непокрытых зон основы. В результате улучшаются эффективность резки и окончательной обработки и стойкость абразивного изделия к изгибанию во влажных средах. 2 н. и 8 з.п. ф-лы, 6 ил., 2 табл., 17 пр.

Реферат

Область, к которой относится изобретение

В настоящем документе рассматриваются абразивные материалы с покрытием вместе с способами их создания. В частности, рассматриваются абразивные материалы с трафаретными покрытиями вместе с способами их создания.

Предпосылки изобретения

Абразивные материалы с покрытием, как правило, используются для абразии, шлифования и полирования, как в коммерческом, так и в промышленном применении. Эти операции проводятся для широкого спектра поверхностей, включая дерево, древесноподобные материалы, пластик, стекловолокно, мягкие металлы, эмалированные поверхности и окрашенные поверхности. Некоторые абразивные покрытия могут применяться как во влажных, так и в сухих средах. Во влажных средах обычные типы применения включают наполнение формовочной смесью, наполнение шлифовальными составами, наполнение грунтовочными составами и покрытие краской.

В целом, эти абразивные материалы включают бумажную или полимерную основу, на которой приклеиваются абразивные частицы. Абразивные частицы могут приклеиваться при помощи одного или более жестких или гибких связующих веществ для закрепления частиц на основе в процессе операций абразии. В процессе производства эти связующие вещества часто применяются в текучем состоянии для покрытия основы и частиц, а затем постепенно затвердевают для фиксации в желаемой структуре и получения конечного абразивного продукта.

В общей конструкции основа имеет главную поверхность, которая вначале покрывается «образующим» слоем. Затем абразивные частицы помещают на образующий слой таким образом, чтобы частицы, по крайней мере, частично погружались в образующий слой. Затем образующий слой затвердевает (то есть, образуется поперечная межмолекулярная связь) для закрепления частиц. Затем на образующий слой и абразивные частицы наносится второй слой, именуемый «размерный» слой, и также затвердевает. Размерный слой дополнительно стабилизирует частицы и также увеличивает крепость и прочность абразивного материала. Дополнительно могут добавляться дополнительные слои для изменения свойств абразивного материала с покрытием.

Абразивный материал с покрытием может оцениваться на основе определенных свойств его применения. Во-первых, такой материал должен иметь желаемый баланс между обрезкой и обработкой, то есть, приемлемую эффективность в удалении материала с обрабатываемого изделия, вместе с приемлемой гладкостью обработанной поверхности. Во-вторых, абразивный материал также должен избегать чрезмерной «нагрузки», или забивания, которые наблюдаются, когда осколки или стружка застревает между абразивными частицами и ухудшает режущую способность абразивного покрытия. В-третьих, абразивный материал должен быть как гибким, так и прочным, чтобы обеспечивать длительность его использования.

Влажные абразивные средства могут предоставлять уникальные возможности. Абразивные листы можно погружать в воду на длительные периоды времени, иногда более чем на 24 часа. Частной проблемой, испытываемой с коммерческими абразивными материалами с покрытием во влажных средах, является тенденция таких материалов к изгибанию. Изгибание абразивного материала может стать значительной помехой для пользователя. Аналогичный эффект также может наблюдаться, когда абразивные материалы хранятся во влажных средах. Для уменьшения эффекта изгибания абразивные листы иногда предварительно изгибаются в процессе производства, но, как правило, это является неэффективным в предотвращении изгибания в процессе использования.

В настоящем документе рассмотрены абразивные материалы с покрытием, в которых образующий слой, слой с абразивными частицами и размерный слой наносятся на основу в прерывном трафаретном покрытии. Все три компонента постоянно взаимодействуют друг с другом в соответствии с раздельными элементами трафарета, обеспечивая таким образом наличие непокрытых зон, распространяющихся по основе. Элементы дополнительно имеют поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр и при этом средний диаметр элемента составляет от около 0,1 миллиметра до около 1,5 миллиметра. Дополнительно рассматриваемые абразивные частицы имеют средний размер абразивной частицы от около 20 микрометров до около 250 микрометров, а также среднюю толщину образующего слоя от 33 процентов до 100 процентов от среднего размера образующих частиц. Преимущественно, данная конфигурация предусматривает абразивные покрытия, которые демонстрируют самую лучшую, стойкую к изгибанию, и улучшенную общую эффективность обрезки и обработки по сравнению с более ранними художественными абразивными материалами.

В этом аспекте рассмотрены абразивные материалы. Абразивный материал включает: гибкую основу, имеющую основную поверхность; образующую смолу, содержащую основную поверхность и распространяющуюся по основной поверхности по предварительно определенному трафарету; абразивные частицы, содержащие образующую смолу и в общем взаимодействующие с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности; и размерную смолу, содержащую как абразивные частицы, так и образующую смолу, размерная смола в целом взаимодействует и с абразивными частицами, и с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, при этом площади основной поверхности, содержащие образующую смолу, обычно компланарны площадями основной поверхности, не содержащим образующую смолу, и при этом предварительно определенный трафарет содержит множество элементов, имеющих поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр, и средний диаметр элемента в пределах от около 0,1 миллиметра до 1,5 миллиметра.

В другом аспекте рассматривается абразивный материал, включающий: гибкую основу, имеющую основную поверхность; образующую смолу, содержащую основную поверхность и распространяющуюся по основной поверхности по предварительно определенному трафарету, слой образующей смолы, имеющей среднюю толщину образующего слоя; абразивные частицы, контактирующие с образующей смолой и в целом взаимодействующие с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, абразивные частицы, имеющие средний размер абразивной частицы в пределах от около 20 микрометров до около 250 микрометров и имеющие среднюю толщину образующего слоя в пределах от около 33 процентов до 100 процентов среднего размера абразивной частицы; а также размерную смолу, контактирующую как с абразивными частицами, так и с образующей смолой, размерная смола в целом взаимодействует как с абразивными частицами, так и с образующей смолой, как это наблюдается в направлениях, отвечающих плоскости основной поверхности, в котором зоны основной поверхности контактирующие с образующей смолой, как правило, компланарны зонам основной поверхности, не контактирующим с образующей смолой.

Еще в одном аспекте рассматривается абразивный материал, включающий: гибкую основу, имеющую, как правило, плоскую основную поверхность; и множество отдельных островков на основной поверхности, образованных в соответствии с двумерным трафаретом, каждый островок включает: образующую смолу, контактирующую с основой; абразивные частицы, контактирующие с образующей смолой; размерную смолу, контактирующую с образующей смолой, абразивные частицы и основу, при котором зоны основной поверхности, окружающие островки, не контактируют с образующей смолой, абразивными частицами или размерной смолой, и при котором предварительно определенный трафарет включает множество элементов, имеющих поверхностную плотность в пределах от около 30 элементов до около 300 элементов на квадратный сантиметр и средний диаметр элемента в предела от около 0,1 миллиметра до около 1.5 миллиметра.

Еще в одном аспекте рассматривается абразивный материал, включающий: гибкую основу, имеющую, как правило, плоскую основную поверхность; и множество отдельных островков на основной поверхности, организованных в соответствии с двумерным трафаретом, каждый островок включает: образующую смолу, контактирующую с основой, слой образующей смолы, имеющий среднюю толщину образующего слоя; абразивные частицы, контактирующие с образующей смолой, абразивные частицы, имеющие средний размер абразивной частицы в пределах от около 20 микрометров до около 250 микрометров и среднюю толщину образующего слоя в пределах от 33 процентов до 100 процентов среднего размера абразивной частицы; и размерную смолу, контактирующую с образующей смолой, абразивными частицами и основой, в котором зоны основной поверхности, окружающие островки, не контактируют с образующей смолой, абразивными частицами или размерной смолой.

Краткое описание чертежей

ФИГ. 1 представляет собой плановый вид абразивного материала в соответствии с одним вариантом исполнения;

ФИГ. 2а представляет собой увеличенный вид части абразивного материала на ФИГ. 1;

ФИГ. 2б представляет собой дополнительный увеличенный вид подчасти абразивного материала на ФИГ. 1 и 2а;

ФИГ. 3 представляет собой вид в поперечном разрезе подчасти абразивного материала, представленного на ФИГ. 1, 2а и 2б;

ФИГ. 4 представляет собой плановый вид абразивного материала в соответствии с другим вариантом исполнения;

ФИГ. 5 представляет собой плановый вид шаблона, обеспечивающего трафарет для элементов материала на ФИГ. 1-3; и

ФИГ. 6 представляет собой увеличенный фрагментарный вид шаблона на ФИГ. 5, демонстрируя элементы шаблона более подробно.

ОПРЕДЕЛЕНИЯ

В настоящем документе используются следующие определения:

«Элемент» относится к виду, который определяется избирательным процессом нанесения покрытия;

«Покрытие» относится к процентной доле зоны поверхности основы, покрытой элементами, по отношению к зоне, подлежащей избирательному процессу нанесения покрытия;

«Диаметр» относится к самому длинному размеру объекта;

«Размер частицы» относится к самому длинному размеру частицы; и

«Кластер» относится к группе элементов, расположенных близко друг к другу.

Подробное описание

Абразивный материал в соответствии с одним типичным вариантом исполнения показан на ФИГ. 1 и обозначен числом 100. Как показано, абразивный материал 100 включает основу 102, имеющую плоскую основную поверхность 104, приблизительно параллельную плоскость страницы. Множество отдельных кластеров 106 расположены на основной поверхности 104 и организованы по предварительно определенному трафарету. В этом варианте исполнения трафарет представляет собой двумерный упорядоченный массив. Абразивный материал 100 охватывает плоский прямоугольный регион, соответствующий трафаретному региону, показанному на ФИГ. 1.

ФИГ. 2 показывает трафарет кластеров 106 более подробно. Как изображено на рисунке, кластеры 106 организованы в шестигранный массив, в котором каждый кластер 106 имеет шесть соседей на одинаковом расстоянии (за исключением эффектов края). Кроме того, каждый отдельный кластер 106 сам представляет собой шестигранную группу из семи отдельных абразивных элементов 108. Как изображено, каждый элемент 108, как правило, имеет круглую форму. Однако также могут использоваться другие формы, такие как квадраты, прямоугольники, линии и окружности. В других вариантах исполнения элементы 108 не сгруппированы.

В частности, представлены зоны без покрытия 110 на основной поверхности 104, окружающие каждый кластер 106 и расположенные между соседствующими кластерами 106. Преимущественно в ходе операции абразии зоны без покрытия 110 обеспечивают открытые каналы, позволяющие удалить стружку, пыль и другие осколки с зон обрезки, в которых элементы 108 контактируют с обрабатываемым изделием.

ФИГ. 2б демонстрирует компоненты элементов 108 более подробно, а ФИГ. 3 демонстрирует два элемента 108 в поперечном разрезе. Как представлено на этих рисунках, каждый элемент 108 включает слой образующей смолы 112, который, прежде всего, наносится на основную поверхность 104 вдоль интерфейса 118. Образующая смола 112 покрывает выбранные зоны основы 102, формируя, таким образом, базовый слой для каждого отдельного элемента 108, или «островок», на основе 102.

Множество абразивных частиц 114 контактируют с образующей смолой 112 и, как правило, распространяются в направлениях от основной поверхности 104. Частицы 114, как правило, взаимодействуют с образующей смолой 112, когда их просматривают в направлениях, отвечающих плоскости основной поверхности 104. Другими словами, частицы 114, в целом, как правило, распространяются по зонам основной поверхности 104, которые покрыты образующей смолой 112, но, как правило, не распространяются по зонам основной поверхности 104, которые не покрыты образующей смолой 112. Дополнительно, частицы 114, по крайней мере, частично погружены в образующую смолу 112.

Как далее показано на ФИГ. 3, размерная смола 116 контактирует как с образующей смолой 112, так и с частицами 114, и распространяется как по образующей смоле 112 и вокруг нее, так и по частицам 114 и вокруг них. Размерная смола 116, как правило, взаимодействует как с образующей смолой 112, так и с частицами 114, когда она просматривается в направлениях, отвечающих плоскости основной поверхности 104. Как и абразивные частицы 114, размерная смола 116, как правило, распространяется по зонам основной поверхности 104, покрытым образующей смолой 112, но, как правило, не распространяется по зонам основной поверхности 104, не покрытым образующей смолой 112.

Дополнительно и как показано, размерная смола 116 контактирует с образующей смолой 112, абразивными частицами 114 и основой 102. В качестве другого параметра, практически все абразивные частицы 114 герметизированы комбинацией образующей и размерной смол 112, 116.

В то время как частицы 114 описаны в настоящем документе как «как правило, взаимодействующие» с образующей смолой 112, следует понимать, что частицы 114 сами по себе являются отдельными по природе и имеют маленькие промежутки между ними. Поэтому, частицы 114 не покрывают полностью зону образующей смолы 112, лежащей под ними. Наоборот, следует понимать, что в то время как размерная смола 116 «взаимодействует» с образующей смолой 112 и частицами 114, размерная смола 116 также может распределяться по незначительно большей зоне по сравнению с зоной, покрытой образующей смолой 112 и частицами 114, как показано на ФИГ. 2б. В представленном варианте исполнения образующая смола 112 полностью герметизирована размерной смолой 116, частицами 114 и основой 102.

В некоторых вариантах исполнения трафарет включает множество элементов, имеющих поверхностную плотность не менее чем около 30 элементов, не менее чем около 32 элементов, не менее чем около 35 элементов, не менее чем около 40 элементов или не менее чем около 45 элементов на квадратный сантиметр. В некоторых вариантах исполнения трафарет включает множество элементов, имеющих поверхностную плотность не более чем около 300 элементов, не более чем около 275 элементов, не более чем около 250 элементов, не более чем около 225 элементов или не более чем около 200 элементов на квадратный сантиметр. Дополнительно элементы могут иметь средний диаметр элемента не менее чем около 0.1 миллиметра, не менее чем около 0.15 миллиметров или не менее чем около 0.25 миллиметров. В качестве дополнительного фактора средний диаметр элемента пожжет быть не более чем около 1.5 миллиметра, не более чем около 1 миллиметра или не более чем около 0.5 миллиметра. Эти конфигурации рассматривались, чтобы обеспечить значительное и впечатляющее улучшение в общем процессе обрезки и обработки по сравнению с более ранними абразивными материалами, изложенными в данной сфере.

Далее все элементы 108 на основе 102 должны быть отдельными. Например, образующая смола 112, связанная со смежными элементами 108, может находиться настолько близко, что элементы 108 контактируют друг с другом или становятся взаимосвязанными. В некоторых вариантах исполнения два или более элемента 108 могут быть взаимосвязаны друг с другом в пределах кластера 106, хотя элементы 108, находящиеся в отдельных кластерах 106, не являются взаимосвязанными.

В некоторых вариантах исполнения могут быть области на основной поверхности 104 основы 102, окружающие элементы 108, которые покрыты образующей смолой 112 и/или размерной смолой 116, но которые не включают частицы 114. Следует понимать, что наличие одного или более дополнительных островков смолы, каждый из которых не включает одну или более образующих смол 112, размерных смол 116 и частиц 114, не может значительно ухудшить эффективность абразивного материала 100. Более того, наличие таких островков смолы не должно толковаться как нивелирующее взаимодействие этих компонентов по отношению друг к другу в элементах 108.

Предпочтительно, и как показано, основа 102 однородна по толщине и в целом плоская. В результате этого интерфейс 118, в котором основная поверхность 104 контактирует с образующей смолой 112, в целом компланарен зонам основном поверхности 104, которые не контактируют с образующей смолой 112 (то есть, непокрытые зоны 110). Основа 102 с, как правило, однородной толщиной является предпочтительной для уменьшения густых вариаций и улучшения соответствия материала 100 обрабатываемому изделию. Этот аспект также преимуществен, поскольку он четко распределяет нагрузку на основу, что улучшает прочность материала 100 и продлевает срок его службы.

Представленные абразивные частицы представляют собой решение определенных проблем с привычными листами с абразивным покрытием. Одной из проблем является то, что привычные абразивные листы имеют тенденцию к изгибанию во влажных средах. Другая проблема заключается в том, что эти листы с абразивным покрытием часто изгибаются непосредственно после того, как они были произведены, феномен, известный как «встроенный изгиб». Для устранения встроенного изгиба производители могут предварительно изгибать эти абразивные листы, но это предполагает дополнительную обработку и по-прежнему не влияет эффективно на изгиб, который впоследствии усугубляется средой.

В отличие от привычных абразивных материалов рассматриваемые абразивные материалы имеют абразивные частицы, распределяющиеся по множеству островков или отдельных покрытых областей на основной поверхности, в то время как между островками поддерживаются непокрытые зоны основной поверхности. Было обнаружено, что когда зоны основной поверхности, окружающие эти островки, не контактируют ни с образующей смолой, ни с абразивными частицами, ни с размерной смолой, эти абразивные материалы демонстрируют невероятную стойкость к изгибанию, если их погрузить в воду или подвергнуть воздействию влажных сред.

Кроме того, эти абразивные материалы постоянно уменьшали изгиб в процессе производства и уменьшали необходимость предварительного изгибания абразивных листов после затвердевания образующей и размерной смол. При испытаниях в соответствии с испытанием на Сухой изгиб (описано в разделе Примеры ниже) абразивные материалы преимущественно демонстрировали радиус изгиба не менее 20 сантиметров, более предпочтительно демонстрируя радиус изгиба не менее 50 сантиметров, и наиболее предпочтительно демонстрируя радиус изгиба не менее 100 сантиметров. При испытаниях в соответствии с испытанием на Влажный изгиб (описано в разделе Примеры ниже) абразивные материалы преимущественно демонстрировали радиус изгиба не менее 2 сантиметров, более предпочтительно демонстрировали радиус изгиба не менее 5 сантиметров и наиболее предпочтительно демонстрировали радиус изгиба не менее 7 сантиметров.

В качестве дополнительного преимущества было обнаружено, что эти абразивные материалы демонстрируют высокую степень гибкости, поскольку значительная часть основы остается непокрытой. Большая гибкость при повороте улучшает прочность. В частности, это демонстрируется их высокой стойкостью к изнашиванию и деламинации, когда абразивный материал подвергается сминанию во влажных и сухих условиях.

ДРУГИЕ ТРАФАРЕТЫ ПОКРЫТИЙ

В описанном выше абразивном материале 100 применяется двумерный шестигранный трафарет покрытия для элементов 108. в то время как трафарет двумерный, элементы 108 сами по себе имеют определенную толщину, что приводит к наличию «высоты элемента», перпендикулярной плоскости основы. Однако другие трафареты покрытия также возможны, с некоторыми из них, предлагающими определенные преимущества по сравнению с другими.

В некоторых вариантах исполнения трафарет включает множество повторяющихся полигональных кластеров и/или элементов, включая элементы в форме треугольников, квадратов, ромбов и аналогичные им. Например, треугольные кластеры могут использоваться тогда, когда каждый кластер имеет три или более, как правило, круглых абразивных элемента. Поскольку абразивные элементы 108 увеличивают прочность подлежащей основы 102 на локальном уровне, трафарет абразивного материала 100 может быть спроектирован таким образом, чтобы улучшать податливость на изгиб в предпочитаемых направлениях.

Трафарет покрытия не нуждается в упорядочении. Например, ФИГ. 4 демонстрирует абразивный материал 200 в соответствии с альтернативным вариантом исполнения, отражающим трафарет, который включает случайный массив элементов. Как и материал 100, материал 200 имеет основу 202 с основной поверхностью 204, и массив отдельных и, как правило, круглых абразивных элементов 208, которые контактируют с основной поверхностью 208 и распределяются по ней. Однако материал 200 отличается в том, что элементы 208 случайны. Дополнительно, элементы 208 могут быть частично случайными, или иметь ограниченные аспекты, которые упорядочены. Преимущественно, случайные трафареты не являются направленными в пределах плоскости основной поверхности основы, помогая минимизировать вариативность эффективности обрезки. В качестве дополнительного преимущества случайный трафарет помогает избежать создания систематических линий ослабления, которые могут усугубить изгиб абразивного материала вдоль таких направлений.

Другие аспекты материала 200, включая конфигурацию абразивных элементов 208, аналогичны аспектам материала 100 и не будут повторяться здесь. Аналогичные ссылочные числа относятся к аналогичным элементам, описанным ранее.

Абразивные материалы 100, 200 преимущественно имеют абразивное покрытие (измеряется как процентное соотношение основной поверхности 104), которое подходит желаемому применению. С одной стороны, увеличение абразивного покрытия выгодно обеспечивает большую зону резки между абразивными частицами 114 и обрабатываемым изделием. С другой стороны, уменьшение абразивного покрытия увеличивает размер непокрытых зон 110. Увеличение размера непокрытых зон 110, в свою очередь, может привести к образованию большего пространства для очистки пыли и осколков и помочь избежать нежелательной нагрузки в процессе операции абразии.

Преимущественно, тем не менее, было обнаружено, что низкие уровни абразивного покрытия обеспечивали очень высокие уровни резки, несмотря на относительно малую зону резки между абразивным слоем и обрабатываемым изделием. В частности, было обнаружено, что абразивные материалы второго класса могли наноситься на основу 102, 202 в менее чем 50% покрытия, обеспечивая в то же время эффективность резки, аналогичную эффективности при полностью покрытом листе. Аналогично было обнаружено, что абразивные материалы крупной грануляции могли наноситься на основу 102, 202 при менее чем 20 процентах покрытия, обеспечивая в то же время эффективность резки, аналогичную эффективности при полностью покрытом листе.

В некоторых вариантах исполнения абразивные частицы 114 имеют средний размер (то есть, средний размер абразивной частицы) в пределах от около 70 микрометров до 250 микрометров, в то время как образующая смола 112 преимущественно покрывает не более 30 процентов, более преимущественно не более 20% и наиболее преимущественно не более 10 процентов основной поверхности 104, 204 основы 102, 202. В других вариантах исполнения абразивные частицы 114 имеют средний размер в пределах от около 20 микрометров до 70 микрометров, в то время как образующая смола 112 покрывает преимущественно не более 70 процентов, более преимущественно не более 50 процентов и наиболее преимущественно не более 50 процентов основной поверхности 104, 204 основы 102, 202.

Толщина образующей смолы на основе может также иметь значительное влияние на эффективность обрезки и обработки абразивных материалов. Средняя толщина слоя образующей смолы может быть выделена, по крайней мере частично, на основании среднего размера абразивной частицы абразивных частиц 114. Преимущественно, средняя толщина образующего слоя составляет не менее чем около 33 процентов, не менее чем около 40 процентов или не менее чем около 50 процентов среднего размера абразивной частицы. Также выгодно и то, что средняя толщина образующего слоя составляет не более чем около 100 процентов, не более чем около 80 процентов или не более чем около 60 процентов среднего размера абразивной частицы.

Было обнаружено, что высота комбинации образующего/минерального и размерного слоя может иметь удивительное и значительное влияние на эффективность абразии. Если высота образующей смолы слишком мала, можно применить минеральное крепление. Если высота образующей смолы чрезмерна, минерал можно полностью погрузить в жидкую образующую смолу, спрятав режущую поверхность минерала. Наконец, если высота образующей смолы чрезмерна, и минерал не погружается, а вместо этого полностью выступает, можно провести операцию окончательной шлифовки. Считается, что эти эффекты влияют на желаемые пределы высоты образующей покрывающей смолы и комбинации образующей смолы/минерала и размерной покрывающей смолы.

ОСНОВЫ

Основа 102 может быть сконструирована из различных материалов, известных в данной сфере для изготовления абразивных материалов с покрытием, включая герметичные абразивные основы с покрытием и пористые негерметичные основы. Преимущественно толщина основы, как правило, находится в пределах от около 0.02 до около 5 миллиметров, более преимущественно - от около 0.05 до около 2.5 миллиметров, и наиболее преимущественно - от около 0.1 до около 0.4 миллиметров, хотя толщина за рамками этих пределов также может применяться.

Основа может быть изготовлена из любого количества различных материалов, включая те, которые традиционно используются в качестве основ при производстве абразивных покрытий. Исключительно гибкие основы включают полимерную пленку (включая грунтованные пленки), например, полиолефиновую пленку (то есть, полипропилен, включая двуосно-ориентированный полипропилен, полиэстерную пленку, полиамидную пленку, эфироцеллюлозную пленку), металлическую фольгу, арматурную сетку, пену (то есть, естественный губчатый материал или полиуретановую пену), ткань (то есть, ткань, изготовленную из волокон или нитей, содержащих полиэстер, нейлон, шелк, хлопок и/или вискозу), холст, бумагу, бумагу с покрытием, вулканизированную бумагу, вулканизированное волокно, нетканые материалы, их комбинации и их обработанные версии. Основа также может быть слоистым материалом из двух материалов (то есть, бумага/пленка, ткань/бумага, пленка/ткань). Тканевые основы могут быть веленевыми или неткаными. В некоторых вариантах исполнения основа представляет собой тонкую и податливую полимерную пленку, которая может расширяться и сужаться в поперечных (то есть, в своей плоскости) направлениях в процессе использования. Преимущественно, полоска такого материала для основы, которая имеет ширину 5.1 сантиметр (2 дюйма), длину 30.5 сантиметров (12 дюймов) и толщину 0.102 миллиметра (4 мил), и подвергается постоянной нагрузке в 22.2 Ньютона (5 фунтов силы) растягивается в длину не менее чем на 0.1%, не менее чем на 0.5%, не менее чем на 1.0%, не менее чем на 1.5%, не менее чем на 2.0%, не менее чем на 2.5%, не менее чем на 3.0% или не менее чем на 5.0%, по отношению к первоначальной длине полоски. Преимущественно, полоска для основы растягивается в длину до 20%, до 18%, до 16%, до 14%, до 13%, до 12%, до 11% или до 10%, по отношению к первоначальной длине полоски. Растяжение материала для основы может быть эластичным (с полным возвратом полоски в первоначальную длину), неэластичным (с нулевым возвратом в первоначальную длину) или некоторой смесью обоих вариантов. Это надлежащим образом позволяет обеспечивать контакт между абразивными частицами 114 и подлежащей основой, и может быть особенно выгодно, когда основа включает зоны повышения и/или понижения.

Высоко комфортные полимеры, которые могут применяться в основе 102, включают определенные полиолефиновые сополимеры, полиуретаны и поливинилхлориды. Одним из особенно предпочитаемых полиолефиновых сополимеров является смола этилен-акриловой кислоты (доступна под торговым наименованием «PRIMACOR 3440» от Доу Кэмикал Кампании, Мидлэнд, Мичиган). Дополнительно смола этилен-акриловой кислоты представляет собой один слой двухслойной пленки, в которой другим слоем выступает полиэтиленовая терефталатная (ПЕТ) пленка. В данном варианте исполнения ПЕТ пленка не является частью основы 102 сама по себе, и она снимается до использования абразивного материала 100.

В некоторых вариантах исполнения основа 102 сама по себе имеет абсолютное значение не менее 10, не менее 12 или не менее 15 килограмм силы на квадратный сантиметр (кгс/см2). В некоторых вариантах исполнения основа 102 имеет абсолютное значение до 200, до 100 или до 30 кгс/см2. Основа 102 может иметь прочность на растяжение при 100% растяжении (удвоить свою первоначальную длину) при не менее чем 200, не менее чем 300 или не менее чем 350 кгс/см2. Прочность основы 102 на растяжение может составлять до 900, до 700 или до 550 кгс/см2. Основы с такими свойствами могут обеспечить различные возможности и преимущества, подробно описанные в Патенте США №6,183,677 (Усуи и др.)

Выбор материала для основы может зависеть от целевого применения абразивного материала с покрытием. Толщина и гладкость основы также должна быть приемлемой для обеспечения желаемой толщины и гладкости абразивного материала с покрытием, в котором такие характеристики абразивного материала с покрытием могут варьироваться в зависимости, например, от целевого применения или использования абразивного материала с покрытием.

Основа может дополнительно иметь не менее одного пропитывающего состава, предразмерного слоя и/или слоя основы. Назначение таких материалов, как правило, заключается в герметизации основы и/или защите нитей или волокон в основе. Если основой является тканевый материал, обычно применяется, по крайней мере, один из этих материалов. Добавление предразмерного слоя или слоя основы может дополнительно привести к получению «более гладкой» поверхности как на передней, так/или и на задней стороне основы. Другие дополнительные слои, известные в данной сфере, также могут применяться, как описано в Патенте США №5,700,302 (Штотцель и др.).

АБРАЗИВНЫЕ ЧАСТИЦЫ

Подходящие абразивные частицы для абразивного материала с покрытием 100 включают любые известные абразивные частицы или материалы, применяемые в абразивных материалах. Например, используемые абразивные частицы включают расплавленный оксид алюминия, оксид алюминия после горячей обработки, белый расплавленный оксид алюминия, черный силиконовый карбид, зеленый силиконовый карбид, диборид титана, карбид бора, карбид вольфрама, карбид титана, алмаз, кубический нитрид бора, гранат, расплавленный алюминий-цирконий, золь-гелевые абразивные частицы, двуокись кремния, оксид железа, хром, окись церия, окись циркония, окись титана, силикаты, карбонаты металлов (такие как карбонат кальция (то есть, мел, кальцит, известковая глина, травертин, мрамор и известняк), кальций-магний-карбонат, карбонат натрия, карбонат магния), оксид кремния (то есть, кварц, стеклянная дробь, стеклянные шарики и стекловолокна), силикаты (то есть, тальк, глина, (монтмориллонит) полевой шпат, слюда, силикат кальция, метасиликат кальция, алюминосиликат натрия, силикат натрия), сульфаты металлов (то есть, сульфат кальция, сульфат бария, сульфат натрия, сульфат натрий-алюминия, сульфат алюминия), гипс, тригидрат алюминия, графит, оксиды металлов (то есть, оксид олова, оксид кальция), оксид алюминия, диоксид титана) и сульфиты металлов (то есть, сульфит кальция), и частицы металлов (то есть, олова, свинца, меди).

Также возможно применять полимерные абразивные частицы, сформированные из термопластикового материала (то есть, поликарбонат, полиэтеримид, полиэстер, полиэтилен, полисульфон, полистирен, акрилонитрил-бутадинстирен блок сополимер, полипропилен, ацетальные полимеры, поливинилхлорид, полиуретаны, нейлон), полимерные абразивные частицы, сформированные из взаимосвязанных полимеров (то есть, фенольные смолы, аминопластные смолы, уретановые смолы, эпоксидные смолы, меламин-формальдегид, акрилатные смолы, акриловые изоциануратовые смолы, уреа-формальдегидные смолы, изоциануратные смолы, акриловые уретановые смолы, акриловые эпоксидные смолы), и их комбинации. Другие примерные абразивные частицы описаны, например, в Патенте США №5,549,962 (Холмс и др.).

Абразивные частицы, как правило, имеют средний размер в пределах от около 0.1 до около 270 микрометров, и более желательно от около 1 до около 1300 микрометров. Вес покрытия для абразивных частиц может зависеть, например, от применяемого связующего исходного вещества, процесса нанесения абразивных частиц и размера абразивных частиц, но, как правило, заключается в пределах от около 5 до около 1350 грамм на квадратный метр.

ОБРАЗУЮЩАЯ И РАЗМЕРНАЯ СМОЛЫ

Для фиксации абразивных частиц 114 на основе 102 может применяться любая из широкого выбора образующих и размерных смол 112, 116, известных в данной сфере. Смолы 112, 116, как правило, включают одно или более связующих веществ, имеющих реологические и увлажняющие свойства, подходящие для выбранного способа нанесения на поверхность.

Как правило, связующие вещества формируются путем затвердевания (то есть, термальными средствами или используя электромагнитную или корпускулярную радиацию) связующего исходного вещества. Используемые первое и второе связующее исходное вещества известны в сфере абразии и включают, например, полимеризуемый мономер со свободными радикалами и/или олигомер, эпоксидные смолы, акриловые смолы, эпоксидные акрилатные олигомеры, уретан-акрилатные олигомеры, уретановые смолы, фенольные смолы, уреа-формальдегидные смолы, меламин-формальдегидные смолы, аминопластные смолы, цианатные смолы или их комбинации. Используемые связующие исходные вещества включают термически отверждаемые смолы и радиационно отверждаемые смолы, которые могут отверждаться, например, термально и/или посредством воздействия радиации.

Типичные акрилатные радиациооно отверждаемые взаимосвязанные связующие вещества описаны в Патенте США №4,751,138 (Туми и др.) и 4,828,583 (Оксман и др.).

СМОЛЫ БОЛЬШОГО РАЗМЕРА

Дополнительно к абразивному материалу с покрытием 100 применяются один или более дополнительных слоев смолы большого размера. Если применяется смола большого размера, это предпочтительно для взаимодействия с образующей смолой 112, частицами 114 и размерной смолой 116, как можно наблюдать в направлениях, отвечающих плоскости основной поверхности основы. Смола большого размера может включать, например, вспомогательные шлифующие вещества и материалы, препятствующие нагрузке. В некоторых вариантах исполнения смола большого размера обеспечивает улучшенную смазываемость в процессе операции абразии.

ОТВЕРДИТЕЛИ

Любая образующая смола, размерная смола и смола большого размера, писанные выше, дополнительно включают один или более отвердителей. Отвердители включают фоточувствительные или термально чувствительные вещества, и преимущественно включают не менее одного вещества со свободными радикалами, инициирующего полимеризацию, и не менее одного катионного катализатора полимеризации, которые могут быть одними и теми же, или могут отличаться. С целью минимизации нагревание в процессе отвердевания, сохраняя в то же время долговечность связующего исходного вещества, связующее исходное вещество, задействованн