Устройство для определения сплошности покрытия при его деформации

Иллюстрации

Показать всеИспользование: для определения сплошности покрытия при его деформации. Сущность изобретения заключается в том, что устройство содержит источник тока, измерительный прибор и электролитическую ячейку, изготовленную из диэлектрического материала, в нижнюю часть которой герметично вмонтирован электрод, а в верхней части закреплен контактный элемент, выполненный из пластичного коррозионно-стойкого материала, причем электролитическая ячейка снабжена системой ее заполнения электролитом, дополнительно устройство снабжено узлом деформации, под которым размещен подъемный столик с возможностью вертикального перемещения, при этом на подъемном столике жестко закреплена вертикальная направляющая с электролитической ячейкой, подпружиненной в направлении к узлу деформации, электрод подключен в электрическую цепь измерительного прибора и источника тока. Технический результат: обеспечение возможности быстрого контроля сплошности диэлектрических покрытий при деформации металлических образцов. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области физико-химического анализа и может быть использовано для определения сплошности диэлектрических или металлических покрытий на полосовом металлическом прокате (например, стальном) при выполнении, то есть в процессе (во время) выполнения деформации образцов с покрытиями, преимущественно при испытании на прочность диэлектрических (например, полимерных) покрытий методом выдавливания по Эриксену листов и лент с указанными покрытиями [1].

В данном описании следующий термин понимается в соответствии с источником информации [2, п. 3.1 и приложение Е]:

«полимерное покрытие» - это полимерное (лакокрасочное, пластизолевое) покрытие: Пленка на основе высокомолекулярных соединений на поверхности проката, сформированная при горячей сушке нанесенных валковым методом жидких лакокрасочных материалов (грунтовок, отделочных и защитных эмалей, пластизолей) и обладающая комплексом защитных, декоративных, физико-механических и других специальных свойств;

«прочность покрытия при растяжении» - Метод определения прочности покрытия при растяжении основан на растяжении образца сферическим пуансоном до образования на выдавленном участке трещин и (или) отслоения.

Следует отметить, что в источнике информации [2] речь идет только о полимерных покрытиях. Поэтому понятие «прочность» покрытия применимо только к диэлектрическим (например, полимерным) покрытиям. В связи с этим, в данном описании это понятие будет применяться только к диэлектрическим покрытиям.

Следующие термины понимаются в соответствии с источником информации [3, стр. 20]:

«электролит» - раствор, проводящий ток;

«ячейка (электролитическая)» - сосуд с раствором (проводящим ток) и электродами, а также другими приспособлениями, необходимыми в каждом отдельном случае;

«электроды» - материалы, контактирующие с электролитом и являющиеся проводниками тока; анод - электрод, к которому поступают электроны со стороны раствора, катод - электрод, с которого электроны переходят в раствор.

Термин «электролитическая ячейка» в дополнение к определению, приведенному выше из источника информации [3, стр. 20], понимается в соответствии с источником информации [4, стр. 243]:

«электролитическая ячейка» - Электролитическая ячейка … содержит два электрода, погруженные в … раствор.

В данном описании вторым электродом для электролитической ячейки является деформируемый образец с диэлектрическим покрытием.

Следующие термины понимаются в соответствии с источником информации [5, стр. 4]:

«электрический контакт» - соприкосновение тел, обеспечивающее непрерывность электрической цепи;

«контакт-деталь» - деталь, соприкасающаяся с другой при образовании электрического контакта.

Известно устройство «Детектор микроотверстий Elcometer 270/4» для определения сплошности диэлектрических (полимерных) покрытий толщиной до 500 мкм, нанесенных на проводящее основание, включающее датчик, на конце которого находится губчатый материал различной конфигурации, смоченный в проводящей жидкости, сигнальный кабель, встроенный или внешний источник тока. Устройство предусматривает модели в вариантах с одним, двумя или тремя значениями напряжений (9В, 67,5В и 90В) в зависимости от толщины покрытия [6].

К недостаткам такого устройства относятся, во-первых, невозможность его использования для определения сплошности покрытия в процессе выполнения деформации образца, например, при выдавливания лунки в образце по Эриксену; во-вторых, частое (в условиях производства проката с полимерным покрытием) применение датчика, оборудованного губчатым материалом, приводит к его загрязнению и износу, что требует дополнительных трудозатрат на профилактические работы и уменьшает срок его эксплуатации; в-третьих, после каждого перерыва в работе губчатый материал необходимо промывать и смачивать жидкостью заново, что увеличивает трудоемкость использования данного устройства.

Наиболее близким к заявляемому устройству, принятым за прототип, является устройство для определения сплошности полимерного покрытия, включающее рабочий элемент с электропроводной жидкостью и прибор контроля тока. Рабочий элемент выполнен в виде электролитической ячейки, изготовленной из диэлектрического материала, в нижней части которой расположен электрод, выведенный нижним концом наружу и выполненный из материала, не пассивирующегося в применяемой электропроводной жидкости, а верхняя часть имеет контактный элемент, выполненный из пластичного коррозионно-стойкого материала, при этом электролитическая ячейка снабжена системой ее заполнения электропроводной жидкостью с поддержанием уровня выпуклого мениска на поверхности электропроводной жидкости в контактном элементе и нижним концом электрода контактирует с электропроводным элементом, соединенным с прибором контроля тока. Кроме того, электрод может быть выполнен из графита, контактный элемент может быть выполнен из резины, а электропроводный элемент, для удобства проведения испытаний, выполнен в форме металлического стакана, в который вставлена электролитическая ячейка [7].

Недостатком данного устройства является то, что оно не позволяет определять прочность диэлектрического (например, полимерного) покрытия в процессе непрерывной деформации образца с диэлектрическим покрытием и позволяет выявлять только те сквозные дефекты (поры или трещины) в диэлектрическом покрытии, которые уже имеются, так как для появления электрического тока необходимо, чтобы сквозные дефекты (поры, трещины) уже были изначально в испытуемом диэлектрическом покрытии. То есть, сквозные дефекты должны быть в наличии либо сразу после нанесения диэлектрического (например, полимерного) покрытия на металлическую (стальную) основу, что будет говорить об отсутствии сплошности в испытуемом диэлектрическом (например, полимерном) покрытии исходного (без деформации) образца, либо эти дефекты должны возникнуть в изначально сплошном диэлектрическом (например, полимерном) покрытии после выполнения деформации металлического образца с испытуемым диэлектрическим (например, полимерным) покрытием. В последнем случае определение прочности испытуемого диэлектрического (например, полимерного) покрытия становится очень трудоемким (по времени) процессом, так как требует многократно повторять цикл, состоящий из последовательно выполняемых на разных устройствах двух операций: операции деформации образца с испытуемым диэлектрическим (например, полимерным) покрытием и операции проверки сплошности испытуемого диэлектрического (например, полимерного) покрытия. При этом для увеличения точности определения сплошности испытуемого диэлектрического (например, полимерного) покрытия в каждом вышеуказанном цикле величина деформации образца с испытуемым диэлектрическим (например, полимерным) покрытием должна быть как можно меньше, а это приводит к увеличению трудоемкости процесса определения сплошности испытуемого диэлектрического (например, полимерного) покрытия, так как чем меньше величина деформации каждого цикла, тем больше необходимо выполнить этих циклов. Для исключения многократно повторяемых вышеуказанных циклов необходимо при определении прочности диэлектрического (например, полимерного) покрытия две последовательно выполняемые на разных устройствах операции (деформации образца с диэлектрическим покрытием и контроля диэлектрического покрытия) заменить одной новой операцией с совмещенными во времени (одновременно выполняемыми) функциями непрерывной деформации металлического (например, стального) образца и контроля сплошности нанесенного на него диэлектрического (например, полимерного) покрытия, причем эта новая операция должна выполняться в одном устройстве. Это позволило бы при выполнении непрерывного процесса деформации образца с испытуемым диэлектрическим покрытием обеспечить непрерывную фиксацию (запись) как величины непрерывно возрастающей производимой деформации образца с испытуемым диэлектрическим покрытием, так и момента образования сквозных дефектов (трещин, пор) в испытуемом диэлектрическом покрытии. Однако, устройство-прототип не позволяет проводить определение сплошности диэлектрических покрытий в процессе их непрерывной деформации вместе с металлической основой, например при выдавливания лунки по Эриксену, с одновременной фиксацией (записью) графиков как величины непрерывно производимой возрастающей деформации образца с покрытием, так и момента нарушения сплошности диэлектрического покрытия в процессе деформации исследуемого образца, то есть в момент образования в диэлектрическом покрытии сквозных дефектов (пор, трещин) до металлической (например, стальной) основы, на которую нанесено испытуемое покрытие. По этой причине устройством-прототипом невозможно быстро и с малой трудоемкостью (с небольшими затратами времени) с высокой степенью точности определить прочность диэлектрических покрытий на металлической (например, стальной) основе.

Кроме того, к недостатку устройства-прототипа относится также то, что в качестве источника возникновения тока в электролитической ячейке используется разность потенциалов, возникающая между электродом и металлическими участками в сквозных дефектах (порах, трещинах) диэлектрического покрытия исследуемого образца. Эта разность потенциалов сильно зависит от состава применяемой электропроводной жидкости (электролита) для электролитической ячейки, не превышает, как правило, нескольких десятых вольта и уменьшается при загрязнении электролита, которого избежать невозможно, что требует применения не только очень чувствительного измерительного прибора для измерения миллиамперметров и микроамперметров, но и по мере эксплуатации требует постоянного повышения чувствительности измерительного прибора, следствием чего становится повышенные затруднения его использования.

Задачей предлагаемого технического решения является создание нового патентоспособного устройства, позволяющего избежать недостатки устройства-прототипа и достичь технические результаты, заключающиеся в обеспечении возможности контроля сплошности покрытий путем определения прочности беспористых диэлектрических (например, полимерных) покрытий на листовом металлическом (например, стальном) прокате в процессе (то есть во время) выполнения непрерывной деформации, например при выдавливании лунки по Эриксену, исследуемого образца с диэлектрическим покрытием с применением внешнего источника напряжения для обеспечения гарантированного возникновения и поддержания достаточно большого электрического тока, не требующего для своего измерения высокочувствительного измерительного прибора, в электропроводной жидкости (электролите) между металлическими (например, стальными) участками основы, открывшимися в момент образования в испытуемом покрытии сквозных дефектов (трещин, пор) при выполнении непрерывной деформации исследуемого образца, и электродом (например, графитовым), вмонтированным в дно электролитической ячейки, путем обеспечения выполнения одной новой операции с одновременно выполняемыми функцией выполнения непрерывной деформации металлического (например, стального) образца с испытуемым диэлектрическим покрытием и функцией непрерывного контроля сплошности нанесенного на него диэлектрического (например, полимерного) покрытия, а также в снижении трудоемкости определения прочности беспористых диэлектрических (например, полимерных) покрытий на листовом металлическом (например, стальном) прокате.

Помимо этого, задачей изобретения является расширение арсенала технических средств аналогичного назначения.

Поставленные задачи изобретения решаются, а технические результаты достигаются тем, что в устройстве для определения сплошности покрытия при его деформации, содержащем измерительный прибор и электролитическую ячейку, изготовленную из диэлектрического материала, в нижней части которой расположен электрод, выполненный из материала, не пассивируемого применяемой электропроводной жидкостью, а в верхней части расположен контактный элемент, выполненный из пластичного коррозионно-стойкого материала, причем электролитическая ячейка снабжена системой ее заполнения, дополнительно к этому (в отличие от прототипа) устройство снабжено источником тока, который подключен к электрической цепи, образованной измерительным прибором, электролитической ячейкой и образцом с испытуемым покрытием, а также подъемным столиком и узлом деформации (например, прибором для выдавливания лунки по Эриксену), размещенным над подъемным столиком, который соединен с узлом деформации с возможностью вертикального перемещения относительно узла деформации, при этом на подъемном столике закреплена вертикальная направляющая, а электролитическая ячейка соединена с вертикальной направляющей с возможностью перемещения вдоль нее и подпружинена относительно подъемного столика в направлении к узлу деформации пружинящим элементом, причем к электроду присоединен проводник для подключения электрода в электрическую цепь измерительного прибора и источника тока.

С целью упрощения конструкции заявляемого устройства вертикальная направляющая изготовлена в виде цилиндрического стакана, который закреплен на столике, а проводник, присоединенный к электроду, размещен в соосных отверстиях, выполненных соосно с электродом в дне цилиндрического стакана и в столике, при этом электролитическая ячейка выполнена в виде цилиндрического баллона и вместе с пружинящим элементом, выполненным в виде цилиндрической пружины, размещена с возможностью вертикального перемещения в цилиндрическом стакане, в боковой стенке которого выполнена продольная прорезь, причем в продольной прорези размещен фиксатор, присоединенный к боковой стенке цилиндрического баллона.

Новые признаки изобретения в совокупности с известными признаками образуют неразрывную совокупность, которая позволяет решить задачи изобретения и достичь технические результаты.

Действительно, дооборудование устройства источником тока, а также узлом деформации, (например, прибором для выдавливания лунки по Эриксену), подъемным столиком, установленным с возможностью вертикального перемещения относительно узла деформации вместе с закрепленной на нем вертикальной направляющей с электролитической ячейкой, соединенной с вертикальной направляющей с возможностью вертикального перемещения и контактирующей с пружинящим элементом, а также присоединение к электроду проводника для подключения электрода в электрическую цепь измерительного прибора и источника тока, обеспечивает выполнение на заявленном устройстве новой операции с совмещенными во времени (одновременно выполняемыми) функцией выполнения непрерывной деформации металлического (например, стального) образца и функцией выполнения непрерывного контроля сплошности нанесенного на него диэлектрического (например, полимерного) покрытия. Это достигается благодаря тому, что предлагаемое устройство обеспечивает следующее: вертикальное перемещение электролитической ячейки до прижатия пластичного контактного элемента к поверхности испытуемого образца со стороны нанесенного диэлектрического покрытия с усилием, исключающим вытекание электропроводной жидкости (электролита) из электролитической ячейки в зоне контакта пластичного контактного элемента с испытуемым покрытием исследуемого образца, при этом необходимое усилие прижатия обеспечивает пружинящий элемент (например, цилиндрическая пружина). Кроме того, в процессе деформации (выдавливания лунки) исследуемого образца с испытуемым покрытием пружинящий элемент позволяет опускаться электролитической ячейке под действием деформируемого образца и благодаря этому обеспечивает герметичность в зоне контакта пластичного контактного элемента с испытуемым покрытием деформируемого образца, исключая вытекание электропроводной жидкости (электролита) из электролитической ячейки. Излишки электролита, образованные за счет изменения (уменьшения) объема электропроводной жидкости (электролита) в пластичном контактном элементе электролитической ячейки при непрерывной деформации испытуемого образца, вытесняются в заливную (для электролита) воронку (или иную систему заполнения электролитической ячейки), повышая в ней уровень электролита, чем автоматически обеспечивается улучшение контакта электролита с поверхностью испытуемого покрытия непрерывно деформируемого образца за счет давления, создаваемого разностью уровней электролита в пластичном контактном элементе и заливной воронке, в которой уровень электролита автоматически становится выше, чем в зоне контакта электролита с испытуемым покрытием, при этом эту разность уровней электролита вместе с упомянутым давлением можно легко увеличить добавлением электролита в заливную воронку после возникновения контакта между пластичным контактным элементом и поверхностью испытуемого покрытия непрерывно деформируемого образца, причем электролитическая ячейка при помощи проводника, подсоединенного к обратной сторону исследуемого образца, и проводника, присоединенного к электроду, подключена к измерительному прибору и источнику тока в течение всего времени выполнения непрерывной деформации исследуемого образца вместе с испытуемым покрытием, что обеспечивает возможность одновременной фиксации (записи) как величины непрерывно производимой возрастающей деформации образца с покрытием, так и момента нарушения сплошности диэлектрического покрытия в процессе выполнения непрерывной деформации металлической (стальной) основы, то есть в момент образования в диэлектрическом или металлическом катодном покрытии сквозных дефектов (трещин, пор) до металлической (например, стальной) основы, на которую нанесено испытуемое диэлектрическое покрытие. При этом электрический ток в цепи, образованной последовательным соединением электрода, вмонтированного в электролитическую ячейку, измерительного прибора и исследуемого образца с испытуемым покрытием гарантированно возникает в диапазоне (по величине), требуемом для измерительного прибора невысокой чувствительности под действием источника тока, который может быть последовательно включен в указанную электрическую цепь, например, между исследуемым образцом и измерительным прибором или между электродом и измерительным прибором, причем источник тока может быть взят с таким напряжением (достаточно небольшим), при котором величина скачка тока будет в требуемом диапазоне для измерительного прибора невысокой чувствительности.

В процессе выполнения деформации на измерительном приборе (например, светолучевом многоканальном осциллографе) одновременно непрерывно измеряется в одном из каналов величина тока, возникающая под действием источника тока в электролитической ячейке, а в другом канале записывается величина деформации (глубина лунки) создаваемой в исследуемом образце, при этом обе эти изменяющиеся величины одновременно записываются измерительным прибором (например, на осциллограмме), причем для обоих каналов может быть использован только один упомянутый источник тока, то есть для другого канала, в котором записывается изменяющаяся величина деформации (глубина лунки) исследуемого образца с испытуемым диэлектрическим покрытием не требуется отдельного источника питания (источника тока). В случае испытания металлического (например, стального) образца с беспористым (сплошным) диэлектрическим (например, полимерным) покрытием, при контакте испытуемого диэлектрического покрытия с электропроводной жидкостью электролитической ячейки ток будет отсутствовать и возникнет в виде скачка тока только в момент (который будет зафиксирован измерительным прибором) появления в диэлектрическом (например, полимерном) покрытии хотя бы одного сквозного дефекта (поры, трещины) в процессе выполнения непрерывной деформации исследуемого образца, при этом скачком тока в электролитической ячейке будет зафиксирована величина деформации (глубина лунки), при которой произошло нарушение сплошности диэлектрического (например, полимерного) покрытия, при этом зафиксированная величина деформации образца (например, глубина выдавленной лунки по Эриксену) является показателем прочности диэлектрического (например, полимерного) покрытия.

Необходимо отметить, что при наличии сквозных дефектов (пор, трещин) в диэлектрическом (например, полимерном) покрытии в исследуемом образце на это укажет заявляемое техническое решение (устройство) возникновением скачка тока в измерительном приборе сразу после возникновения контакта между электропроводящей жидкостью электролитической ячейки и диэлектрическим (например, полимерным) покрытием до начала выполнения непрерывной деформации исследуемого образца.

Следует подчеркнуть, что появление скачка тока в измерительном приборе предлагаемого устройства позволяет установить при выполнении непрерывной деформации исследуемого образца только сам факт нарушения сплошности испытуемого покрытия, то есть появление при выполнении непрерывной деформации в испытуемом диэлектрическом покрытии сквозных дефектов (пор, трещин), но не позволяет определить количественные характеристики этих дефектов (количество пор, трещин и суммарную их площадь), что при таком исследовании образца с защитным диэлектрическим покрытием не требуется. Поэтому не играет роли величина возникающего скачка тока (которая зависит от величины напряжения выбранного источника тока) при непрерывной деформации металлического образца с защитным диэлектрическим покрытием, важно только то, что скачок тока в измерительном приборе возникает. Однако можно отметить, что при необходимости оценки (определения) площади сквозных дефектов (суммарной площади пор, трещин) заявленным способом это можно выполнить после дополнительного специального изучения величины появившегося тока от суммарной площади сквозных дефектов при конкретно выбранном источнике тока.

Заявленное устройство позволяет также избежать, помимо прочих, еще такой недостаток устройства-прототипа, как зависимость чувствительности измерительного прибора от применяемого состава проводящей жидкости (электролита) и его загрязнения при эксплуатации. Это достигается применением независимого (внешнего) источника тока (источника питания) с заранее подобранным напряжением (достаточно 1,5-9 В) для обеспечения величины скачка тока в требуемом диапазоне измерительного прибора, не имеющего высокие требования к чувствительности, при использовании при этом для электролитической ячейки (как и в прототипе) широко применяемой на практике проводящей жидкости (электролита) в виде, например, соляного раствора NaCl концентрацией 10 г/л.

Следовательно, новые признаки (отличительные) в совокупности с известными (ограничительными) признаками позволяют заявленному техническому решению (устройству) избежать недостатки устройства-прототипа и позволяют достичь вышеуказанные технические результаты, так как при использовании заявленного технического решения (устройства) обеспечена возможность контроля сплошности диэлектрических покрытий путем достаточно быстрого с высокой точностью определения прочности диэлектрических (например, полимерных) покрытий на металлических (например, стальных) образцах в процессе выполнения их непрерывной деформации.

Устройство для определения сплошности покрытия при его деформации, являясь новым, расширяет арсенал технических средств аналогичного назначения, что дополнительно является одной из задач изобретения.

Таким образом, все указанные задачи изобретения решены, а технические результаты могут быть достигнуты совокупностью известных (ограничительных) и новых (отличительных) признаков, указанных в независимом пункте формулы изобретения, при практической реализации заявленного устройства.

Предпочтительная форма выполнения некоторых признаков заявленного технического решения (устройства для определения сплошности покрытия при его деформации) указана в зависимом пункте формулы изобретения.

Не ограничивающий вариант осуществления заявленного технического решения (устройства для определения сплошности покрытия при его деформации) для пояснения формулы изобретения описан ниже со ссылкой на чертежи в качестве примера.

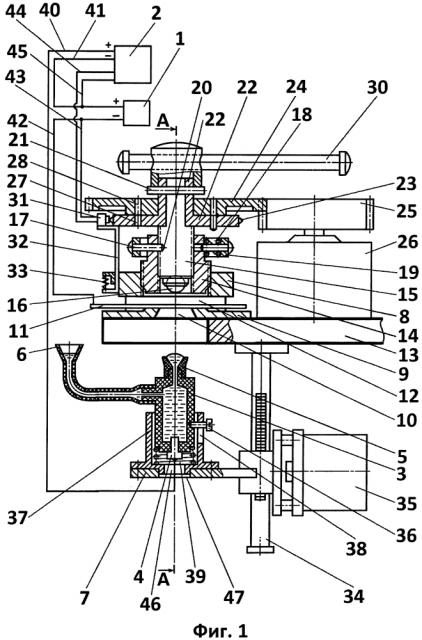

На фиг. 1 изображено устройство для определения сплошности покрытия при его деформации в исходном состоянии.

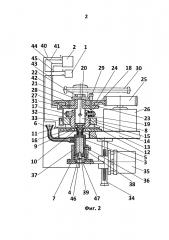

На фиг. 2 изображено устройство для определения сплошности покрытия при его деформации в начале процесса выполнения деформации исследуемого образца.

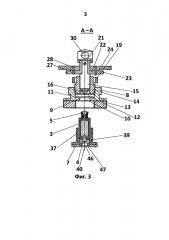

На фиг. 3 изображено сечение по А - А на фиг. 1.

Устройство для определения сплошности покрытия при его деформации содержит источник тока 1, измерительный прибор 2, электролитическую ячейку 3, изготовленную из диэлектрического материала в виде цилиндрического баллона, в нижнюю часть которого (представляющей собой дно цилиндрического баллона) герметично вмонтирован электрод 4, выполненный из материала, не пассивируемого применяемой электропроводной жидкостью, например из графита, а в верхней части закреплен контактный элемент 5, выполненный в виде воронки из пластичного коррозионно-стойкого материала, например из резины. При этом герметично вмонтированный в дно электролитической ячейки 3 электрод 4 нижним концом выступает наружу, а верхним концом выступает внутрь электролитической ячейки 3. Электролитическая ячейка 3 снабжена системой ее заполнения электропроводной жидкостью с воронкой 6, выступающей над верхним краем контактного элемента 5 и подсоединенной к боковому выводу электролитической ячейки 3. Устройство снабжено подъемным столиком 7 и размещенным над ним узлом деформации, выполненным в виде узла для выдавливания лунки по Эриксену, содержащего корпус 8, выполненный заодно с матрицей 9, в которой выполнено круглое отверстие 10 для выдавливания лунки в исследуемом образце 11, при этом в корпусе 8 выполнено продольное прямоугольное отверстие 12 для размещения в нем исследуемого образца 11 над круглым отверстием 10 на матрице 9. Матрица 9 с корпусом 8 жестко закреплена на плите 13. Узел деформации содержит также завинченную в корпус 8 прижимную гайку 14, служащую для прижима исследуемого образца 11 к матрице 9, пуансон 15, на нижнем конце которого закреплен с возможностью вращения шарик 16 диаметром 20 мм для выдавливания лунки в исследуемом образце 11. Пуансон 15 завинчен в прижимную гайку 14 с возможностью стопорения (торможения и жесткой фиксации) относительно прижимной гайки 14 защелкой 17, подпружиненной пружиной 18. При этом защелка 17 выполнена в виде штифта, запрессованного в стопорное кольцо 19, установленное на прижимной гайке 14 с возможностью поперечного перемещения. В пуансоне 15 выполнено глухое отверстие 20 с возможностью размещения в нем конца защелки 17 под действием пружины 18. На верхнем конце пуансона 15 при помощи штифта 21 жестко закреплен за втулочную часть лимб 22 с разметкой величины деформации, выполненной в виде выступающих наружу штырьков 23, равномерно запрессованных по окружности лимба 22 в боковую его цилиндрическую поверхность с обеспечением величины деформации исследуемого образца 11 с шагом 0,1 мм. На втулочную часть лимба 22 установлена шестерня 24 с возможностью вращения относительно лимба 22. Шестерня 24 находится в зацеплении с шестерней 25 привода 26, закрепленного на плите 13. В Лимбе 22 выполнены отверстия 27, а в шестерне 24 выполнены отверстия 28 с возможностью их соосного совмещения. Это позволяет в случае жесткой фиксации (соединения) лимба 22 с шестерней 24 при помощи пальца 29, вставленного в соосно совмещенные отверстия 27 и 28 (как это показано на чертеже), проводить испытания в автоматическом режиме при помощи включенного привода 26, а в случае свободного вращения лимба 22 и шестерни 24 относительно друг друга, что обеспечивается при извлеченном (фиг. 2, фиг. 3) пальце 29, проводить испытания в ручном режиме. При работе с устройством в ручном режиме вращение пуансона 15 осуществляют накидным рычагом 30 (фиг. 1, фиг. 3, на фиг. 2 показано штрихпунктирными тонкими линиями). Устройство содержит микропереключатель 31, закрепленный на кронштейне 32, который с помощью пружины 33 постоянно прижат к лимбу 22, что обеспечивает постоянство положения микропереключателя 31 относительно лимба 22 и возможность взаимодействия его кнопки срабатывания с запрессованными по окружности лимба 22 выступающими штырьками 23 при вращении лимба 22 вместе с пуансоном 15 во время выполнении деформации в исследуемом образце 11. Подъемный столик 7 с возможностью продольного (а значит и вертикального) перемещения относительно узла деформации с матрицей 9 закреплен на вертикальной стойке 34, которая жестко присоединена снизу к плите 13, при этом вертикальное перемещение подъемному столику 7 вдоль вертикальной стойки 34 обеспечивает привод 35. Электролитическая ячейка 3 с возможность вертикального перемещения закреплена при помощи фиксатора 36, выполненного в виде винта, в вертикальной направляющей, которая выполнена в виде цилиндрического металлического (может быть выполнен из диэлектрического материала) направляющего стакана 37, жестко закрепленного разъемным соединением на подъемном столике 7. Фиксатор 36, выполненный в виде винта, через вертикальную прорезь 38, выполненную в боковой стенке направляющего стакана 37, завинчен в боковую стенку электролитической ячейки 3, выполненной в виде цилиндрического баллона, размещенного внутри направляющего стакана 37 с возможностью вертикального перемещения. В направляющем стакане 37 размещена цилиндрическая пружина 39, на которую опирается внутри направляющего стакана 37 электролитическая ячейка 3, при этом выступающий наружу из дна электролитической ячейки 3 нижний конец электрода 4 размещен соосно внутри цилиндрической пружины 39, а цилиндрический баллон электролитической ячейки 3 размещен в направляющем стакане 37 с минимальным зазором (возможно размещение по скользящей посадке). К нижнему концу электрода 4 присоединен (возможен вариант с разъемным соединением, например винтовым, на фиг. не показано) проводник 40, подсоединенный к положительному полюсу измерительного прибора 2, к отрицательному полюсу которого проводником 41 подсоединен источник тока 1, другой полюс которого подсоединен проводником 42 к исследуемому образцу 11. Электролитическая ячейка 3 вместе с электродом 4 и контактным элементом 5, а также вместе с направляющим стаканом 37 размещены на подъемном столике 7 соосно с круглым отверстием 10 в матрице 9 и шариком 16 пуансона 15 с возможностью контактирования верхнего края контактного элемента 5 электролитической ячейки 3 с нижней поверхностью исследуемого образца 11 после его прижатия сверху к матрице 9 прижимной гайкой 14. В качестве измерительного прибора 2 может быть использован, например, светолучевой многоканальный осциллограф, в котором для работы заявленного устройства задействованы два измерительных канала, один из которых использован для контроля тока в электролитической ячейке 3, а другой для измерения величины непрерывно производимой деформации исследуемого образца 11. При этом, как об этом сказано выше, в канале измерительного прибора 2 (например, светолучевого многоканального осциллографа), используемого для контроля тока в электролитической ячейке 3, отрицательный полюс подсоединен через проводник 41, источник тока 1 и проводник 42 к электропроводной основе исследуемого образца 11, а положительный полюс присоединен проводником 40 к электроду 4. Для обеспечения возможности измерения величины непрерывно производимой деформации исследуемого образца 11 также, как в канале для контроля тока в электролитической ячейке 3, использован источник тока 1, в качестве которого может быть применен любой из известных низковольтных источников постоянного тока, обеспечивающий необходимую величину тока в каждом из двух каналов измерительного прибора 2 (например, светолучевого многоканального осциллографа) без требований от него высокой чувствительности. Источник тока 1 подключен проводниками 43 и 44 через микропереключатель 31 и проводником 45 к каналу измерительного прибора 2 для измерения величины непрерывно производимой деформации исследуемого образца 11. Проводник 40 свободно проходит сквозь соосные отверстия 46 и 47, которые выполнены соосно электроду 4 соответственно в цилиндрическом направляющем стакане 37 и подъемном столике 7.

Устройство для определения сплошности покрытия на листовом прокате при его деформации может быть использовано следующим образом.

Металлический (например, стальной) исследуемый образец 11, имеющий диэлектрическое покрытие, с верхней стороны смазывают тонким слоем графитовой смазки УССА по ГОСТ 3333-80 [8], вставляют в прямоугольное отверстие 12 корпуса 8 и укладывают испытуемым покрытием вниз на матрицу 9 над круглым отверстием 10 под прижимной гайкой 14 с завинченным пуансоном 15 и шариком 16. При снятом пальце 29 (фиг. 1, фиг. 3) вращением вручную накидного рычага 30 (при одновременном предотвращении вращения прижимной гайки 14 придерживанием вручную за стопорное кольцо 19) поворачивают пуансон 15 до соосного совпадения подпружиненной защелки 17 и глухого отверстия 20 (фиг. 1), при котором защелка 17 под действием пружины 18 автоматически заглубляется в глухое отверстие 20, при этом прижимная гайка 14 оказывается жестко зафиксированной на пуансоне 15 защелкой 17, утопленной концом в глухое отверстие 20 (фиг. 1). Затем пуансон 15 и прижимную гайку 14 совместно вращают вручную накидным рычагом 30 до прижатия с большим усилием исследуемого образца 11 к матрице 9 (фиг. 2), после чего накидной рычаг 30 убирают. Электролитическую ячейку 3 устанавливают на пружинящий элемент (цилиндрическую пружину) 39 в цилиндрический направляющий стакан 37, жестко закрепленный на подъемном столике 7, и с помощью винта 36 через продольную прорезь 38 закрепляют в цилиндрическом направляющем стакане 37 с возможностью продольного (вертикального) перемещения. Через воронку 6 заливают электропроводную жидкость (электролит) в электролитическую ячейку 3, например, в виде водного соляного раствора NaCl концентрацией 10 г/л до появления в резиновом контактном элементе 5, выполненном в виде воронки, выступающего выпуклого мениска. Затем включают привод 35 подъемного столика 7 и электролитическую ячейку 3 перемещают вверх до прижатия верхнего края резинового контактного элемента 5 к поверхности испытуемого покрытия исследуемого образца 11 с усилием, исключающим вытекание электропроводной жидкости (электролита) в зоне контактактирования контактного элемента 5 с испытуемым покрытием исследуемого образца 11, при этом излишки электролита вытесняются из электролитической ячейки 3 в заливную воронку 6, автоматически увеличивая в ней уровень электролита по отношению к поверхности испытуемого покрытия, с которой происходит соприкосновение электролита (электропроводной жидкости) в контактном элементе 5, что улучшает условия смачивания поверхности испытуемого покрытия электролитом и проникновения его в сквозные дефекты (поры, трещины), возникающие в испытуемом покрытии при выполнении деформации (выдавливании лунки) в исследуемом образце 11. Прекращение перемещения подъемного столика 7 конечным выключателем (на чертеже не показан) обеспечивает постоянство прижима контактного элемента 5 к испытуемому покрытию исследуемого образца 11, которое создает пружинящий элемент (цилиндрическая пружина) 38. После этого канал измерительного прибора 2, например светолучевого многоканального осциллографа [9], для контроля тока в электролитической ячейке 3 отрицательным полюсом подсоединяют через проводник 41, источник тока 1 и проводник 42 к электропроводной основе исследуемого образца 11, а положительным полюсом присоединяют проводником 40 к электроду 4. К каналу измерительного прибора 2 для измерения величины непрерывно производимой деформации исследуемого образца 11 проводниками 43 и 44 через микропереключатель 31 и проводником 45 подсоединяют источник тока 1, в качестве которого использованы 2 пальчиковые батарейки типоразмера АА по 1,5 вольт, соединенные последовательно. Затем устанавливают палец 29 в предва