Система и способ контроля качества изделия

Иллюстрации

Показать всеЗаявленная группа изобретений относится к контролю качества изделия. Согласно изобретению эта система содержит защищенную камеру, содержащую входной порт, через который контролируемое изделие заходит в указанную камеру, и, по меньшей мере, один выходной порт. Кроме того указанная камера содержит зону контроля, устройство транспортировки для доставки указанного контролируемого изделия в указанную зону контроля и для обеспечения его удаления через указанный выходной порт. По меньшей мере один выходной порт, прибор взвешивания указанного изделия в указанной зоне контроля; блок бесконтактного размерного измерения изделия в указанной зоне контроля, блок анализа структуры изделия в указанной зоне контроля при помощи лазерных пучков и/или соответственно рентгеновских лучей, при этом указанная защищенная камера выполнена из материала, непроницаемого для длин волн указанных лазерных пучков во время работы, соответственно для длин волн указанных лазерных пучков во время работы и указанных рентгеновских лучей, чтобы избегать любой утечки излучения. Технический результат – создание устройства и способа автоматической оценки качества изделия или детали, выходящих из производственной линии, которые являются простыми по своей концепции и по своему применению, а также скоростными, а также высокие темпы производства, а также защита операторов, находящихся на производственной линии, от возможных утечек лазерного света. 3 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к системе и к способу оценки качества изделия, изготовленного, в частности, на поточной производственной линии.

В некоторых областях промышленности, таких как авиационная или космическая промышленность, необходимо, чтобы каждая изготавливаемая конструктивная деталь отличалась высокой точностью размеров, формы или состояния поверхности и чтобы каждая из этих деталей отвечала необходимым заводским допускам.

Действительно, в таких технических областях, как аэрокосмическая промышленность, очень важно убеждаться в отсутствии дефектов в детали, чтобы этот дефект не развивался впоследствии при воздействии напряжений, связанных с эксплуатацией.

Известны различные методы, позволяющие оценивать качество изготовленной детали или изделия.

В таких областях, как аэрокосмическая промышленность, очень редко применяют ручной контроль деталей или изделий, так как он занимает слишком много времени и к тому же некоторые дефекты являются трудно различимыми невооруженным глазом, поэтому ручной контроль в основном зависит от опыта контролера.

Таким образом, эти ручные операции являются длительными, дорогими и имеют погрешность, не совместимую с все возрастающими требованиями в промышленных областях, таких как авиация и космонавтика.

Известны также методы автоматического контроля, среди которых можно указать, в частности, метод, согласно которому применяют контактные устройства для определения размеров и формы готовой детали или готового изделия.

Однако эти контактные устройства являются сложными, не гибкими и плохо адаптированы для мелких деталей.

Кроме того, очень трудно автоматизировать контроль этих мелких деталей, если они имеют сложную форму.

Автоматизация требует также программирования, которое может оказаться очень сложным.

Известны также методы оценки качества детали при помощи ультразвуков.

Однако даже незначительное отклонение в геометрии детали или изделия, допустимое с точки зрения критериев качества, может повлечь за собой серьезные проблемы позиционирования, если речь идет об ультразвуковом контроле, так как акустический пучок должен постоянно быть перпендикулярным к поверхности этой детали или этого изделия.

Поэтому задача изобретения состоит в создании системы и способа автоматической оценки качества изделия или детали, выходящих из производственной линии, которые являются простыми по своей концепции и по своему применению, скоростными и позволяют сгруппировать все операции контроля и оценки в рамках одного поста, чтобы получить выигрыш как в соответствующих трудовых затратах, так и во времени.

В частности, задача изобретения состоит в создании автоматической и гибкой системы оценки качества изделия или детали, способной следовать высоким темпам производства, защищать оператора или операторов, находящихся у производственной линии, от возможных утечек лазерного света, которые могут происходить при отражении лазерных пучков от контролируемой детали или изделия, в частности, когда последние имеют сложные формы.

Задача изобретения состоит также в создании установки для изготовления детали или изделия, или узла, содержащей такую систему контроля, расположенную в конце линии.

В связи с этим объектом изобретения является система контроля качества изделия.

Согласно изобретению эта система контроля содержит:

- защищенную камеру, содержащую входной порт, через который контролируемое изделие заходит в указанную камеру, и по меньшей мере один выходной порт, при этом указанная камера содержит зону контроля,

- устройство транспортировки для доставки указанного контролируемого изделия в указанную зону контроля и для обеспечения его удаления через указанный по меньшей мере один выходной порт,

- прибор взвешивания указанного изделия в указанной зоне контроля,

- блок бесконтактного размерного измерения изделия в указанной зоне контроля,

- блок анализа структуры изделия в указанной зоне контроля при помощи лазерных пучков и/или соответственно рентгеновских лучей, и

- указанная защищенная камера выполнена из материала, непроницаемого для длин волн указанных лазерных пучков во время работы, соответственно для длин волн указанных лазерных пучков во время работы и указанных рентгеновских лучей, чтобы избегать любой утечки излучения.

Таким образом, эта система контроля предпочтительно позволяет сконцентрировать на одном посту все этапы оценки качества детали, изделия или узла. Она обеспечивает также защиту оператора или операторов, работающих на производственной линии, от случайных утечек лазерных и/или рентгеновских лучей.

В частных вариантах осуществления этой системы оценки, каждый из которых имеет свои преимущества и которые можно применять в различных технически возможных комбинациях:

- указанное устройство транспортировки содержит конвейерную ленту, при этом устройство взвешивания расположено под этой лентой,

- блок анализа структуры изделия в указанной зоне контроля содержит источник рентгеновских лучей и датчик, при этом контролируемое изделие располагают в указанной зоне контроля между указанным источником рентгеновских лучей и указанным датчиком,

- указанный блок бесконтактного размерного измерения изделия в указанной зоне контроля содержит блок размерного измерения посредством лазерной интерферометрии и/или блок измерения посредством проецирования светового рисунка и отслеживания при помощи стереоскопической системы,

- система содержит детектор присутствия для остановки указанного устройства транспортировки, когда контролируемое изделие оказывается в указанной зоне контроля,

- указанный прибор взвешивания выдает сигнал в ответ на взвешивание указанного изделия, указанный блок бесконтактного размерного измерения выдает сигнал размерного измерения изделия, и указанный блок анализа структуры изделия выдает сигнал, связанный с измерением структурного анализа указанного изделия, при этом система содержит центральный блок, связанный с носителем записи, содержащим по меньшей мере один файл данных, предварительно записанный на этом носителе записи, для определения контрольных параметров указанного изделия, при этом указанный центральный блок принимает каждый из указанных сигналов для их сравнения с указанными контрольными параметрами,

- система содержит устройство маркировки указанного изделия, когда при оценке его качества обнаруживают один или несколько дефектов,

- система дополнительно содержит блок контроля поверхностного состояния изделия и/или устройство оптической когерентной томографии (ОСТ - "Optical coherent Tomography).

Это последнее устройство позволяет, например, контролировать подтеки смолы в радиусах изгиба криволинейных деталей.

Объектом изобретения является также установка для изготовления изделия, причем эта установка оборудована описанной выше системой контроля качества этого изделия.

Объектом изобретения является также способ оценки качества изделия, согласно которому указанное изделие помещают в зону контроля, после чего осуществляют по меньшей мере первый из следующих этапов на этом изделии, помещенном в эту зону контроля:

a) взвешивают указанное изделие,

b) осуществляют бесконтактное размерное измерение указанного изделия,

c) осуществляют структурный анализ указанного изделия, и

- по завершении каждого из этих этапов полученный результат сравнивают с одним или несколькими контрольными измерениями и, если они соответствуют допустимым погрешностям, переходят к следующему этапу, если же они отличаются, изделие выбраковывают.

Предпочтительно дополнительно контролируют поверхностное состояние этого изделия.

Предпочтительно на этапе структурного анализа указанного изделия на указанное изделие направляют первый лазерный пучок для генерирования ультразвуковых волн в указанном контролируемом изделии, освещают указанное изделие вторым лазерным пучком таким образом, чтобы часть этого второго пучка отразилась от указанного изделия, и посредством интерферометрии измеряют эту отраженную часть второго пучка, при этом все эти лазерные пучки проходят через одну оптическую считывающую головку.

Далее следует более подробное описание изобретения со ссылками на прилагаемые чертежи.

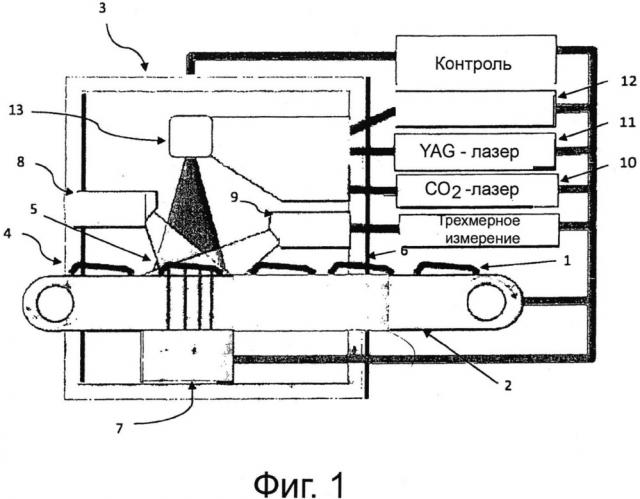

На фиг. 1 схематично показана система контроля качества изделия согласно частному варианту осуществления изобретения вид сбоку; на фиг. 2 показана часть устройства транспортировки, изображенного на фиг. 1, увеличенный вид.

На фиг. 1 и 2 схематично показана система контроля качества изделия согласно предпочтительному варианту выполнения изобретения.

Эта система контроля расположена в конце линии изготовления изделий 1, при этом изделия направляют в систему при помощи конвейерного устройства 2, которое в данном случае является конвейерной лентой. Укладку контролируемых изделий 1 на эту конвейерную ленту производят, не прибегая к очень точному позиционированию.

Каждое изделие 1 заходит в защищенную камеру 3 через входной порт 4 этой камеры, затем поступает в зону 5 контроля этой камеры, где его обнаруживает детектор присутствия (не показан), который в этот момент останавливает конвейерное устройство 2 для обеспечения осуществления оценки его качества.

Находящееся в зоне 5 контроля контролируемое изделие 1 готово к последовательной оценке при помощи набора контрольно-измерительных устройств.

В конце этой оценки качества изделия 1, если оно соответствует заводским допускам как с точки зрения размеров, так и с точки зрения качества поверхности и формы, опять запускают конвейерное устройство 2, которое удаляет его через выходной порт 6.

Если в результате анализа оно оказывается не соответствующим допускам, маркировочное устройство (не показано) помечает дефектное изделие перед его удалением через выходной порт 6. Например, маркировку изделия 1, имеющего один или несколько дефектов, можно производить посредством нанесения краски на его поверхность.

На первом этапе оценки качества изделия 1, выходящего из производственной линии, производят взвешивание контролируемого изделия 1 при помощи устройства 7 взвешивания. В данном случае устройство 7 взвешивания представляет собой весы, расположенные под конвейерной лентой 2.

Это взвешивание изделия 1 может обеспечивать предварительную сортировку изделий 1 в случае наличия дефекта. Превышение веса изделия 1 по сравнению с контрольным весом может свидетельствовать о присутствии в нем постороннего тела. Кроме того, меньший вес изделия 1 относительно этого контрольного веса может свидетельствовать о присутствии воздушных пузырьков и/или о его чрезмерной пористости.

Для осуществления такого сравнения прибор 7 взвешивания выдает электрический сигнал в ответ на взвешивание изделия 1, причем этот электрический сигнал, характеризующий определенный таким образом вес изделия 1, поступает в центральный блок (не показан), связанный с носителем записи (не показан), содержащим по меньшей мере один файл данных или библиотеку файлов данных, предварительно записанных на этом носителе записи, для определения контрольных параметров контролируемого изделия 1.

В данном случае этот центральный блок содержит микропроцессор, выполненный с возможностью сравнения между сигналами измерения, поступающими от различных устройств оценки системы, и контрольными параметрами.

Если измеренный вес равен контрольному весу с учетом допустимых погрешностей измерения, определяют трехмерные размеры этого изделия 1 при помощи блока бесконтактного размерного измерения изделия 1, находящегося в зоне 5 контроля.

В данном случае этот блок бесконтактного размерного измерения содержит блок измерения посредством проецирования светового рисунка, такого как полоса или крест, на поверхность изделия 1 и посредством отслеживания этого рисунка при помощи стереоскопической системы, содержащей по меньшей мере две камеры 8, 9, одновременно снимающие световой рисунок, проецируемый на поверхность изделия 1. Эти камеры 8, 9 являются, например, камерами с матрицами CCD.

Этот метод размерного измерения сам по себе известен и его подробное описание опускается. Можно просто напомнить, что стереоскопия позволяет определять пространственное положение точек на основании координат их изображений в двух разных проекциях, чтобы осуществлять трехмерные измерения изделия 1.

Каждая из камер 8, 9 направляет сигнал, характеризующий измерение, произведенное соответствующей камерой, в центральный блок, который на основании этих сигналов определяет размеры изделия 1. Затем эти размеры сравнивают с контрольными размерами изделия 1, записанными на носителе записи.

Если определенные таким образом размеры изделия 1 соответствуют контрольным размерам с учетом допустимых погрешностей измерения, осуществляют анализ структуры изделия 1, находящегося в зоне 5 контроля.

Для этого применяют блок анализа структуры изделия в указанной зоне контроля, содержащий:

- первый лазерный источник 10, предназначенный для генерирования первого лазерного пучка с целью создания ультразвуковых волн в изделии 1,

- второй лазерный источник 11, предназначенный для генерирования второго лазерного пучка с целью освещения контролируемого изделия 1,

- интерферометр 12 для измерения части второго пучка, отраженной от изделия 1, находящегося в зоне 5 контроля, причем этот интерферометр 12 выполнен с возможностью генерирования электрического сигнала, который характеризует это измерение и который поступает в центральный блок для сравнения с контрольным параметром.

Эти первый и второй лазерные источники 10, 11, а также интерферометр 12 оптически связаны с измерительной головкой 13, установленной в камере 3, причем эта измерительная головка 13 содержит оптический сканер, позволяющий сканировать поверхность контролируемого изделия 1. В данном случае этот оптический сканер содержит два зеркала, установленные на гальванометре.

В данном случае первый лазерный источник 10 представляет собой лазер на диоксиде углерода (CO2) и генерирует первый лазерный пучок с длиной волны 10,6 мкм и с энергией порядка 200 мДж. Этот первый пучок поступает на оптический сканер измерительной головки 13, который направляет его на изделие 1, находящееся в зоне 5 контроля, для обеспечения сканирования этого изделия 1. Этот первый пучок генерирует ультразвуковые волны в контролируемом изделии 1.

Второй пучок, излучаемый вторым лазерным источником 11, связанным оптически с этой же оптической измерительной головкой 13, тоже направляется этой измерительной головкой 13 на контролируемое изделие 1. Часть этого второго пучка отражается изделием 1 и смещается по фазе ультразвуковыми волнами, генерируемыми первым пучком в изделии 1.

Отраженный лазерный пучок попадает в интерферометр 12, выполненный с возможностью генерирования электрического сигнала, характеризующего измеренную таким образом отраженную часть пучка. Этот электрический сигнал поступает в центральный блок для обработки с целью его сравнения с одним или несколькими контрольными параметрами изделия 1.

Если изделие 1 соответствует норме, конвейерная лента 2 перемещается для удаления этого изделия 1 и для подачи в зону 5 контроля нового контролируемого изделия 1.

В альтернативном варианте оптический сканер может содержать только одно сканирующее зеркало вдоль оси, перпендикулярной к продольной оси конвейерной ленты 2. При этом конвейерную ленту используют в качестве второй оси сканирования для обеспечения сканирования каждого изделия 1.

Второй лазерный пучок в данном случае излучается твердотельным лазером с диодной накачкой, таким как лазер на иттриево-алюминиевом гранате Nd:YAG, излучающий лазерный пучок с длиной волны λ=1064 нм и с мощностью 150 Вт. В данном случае интерферометр 12 является интерферометром Фабри-Перо и/или двухволновым интерферометром (TWM - "Two-wave mixing interferometer").

Защищенная камера 3 выполнена из материала, непроницаемого для длин волны лазерных пучков во время работы, чтобы избегать любой утечки лазерного света, который может быть опасным для здоровья операторов, работающих на производственной линии.

1. Система контроля качества изделия, характеризующаяся тем, что содержит:

- защищенную камеру (3), имеющую входной порт, через который контролируемое изделие заходит в указанную камеру, и по меньшей мере один выходной порт, при этом указанная камера содержит зону (5) контроля,

- устройство транспортировки для доставки указанного контролируемого изделия в указанную зону (5) контроля и для обеспечения его удаления через указанный по меньшей мере один выходной порт,

- прибор (7) взвешивания, расположенный под указанным устройством транспортировки, для взвешивания указанного изделия в указанной зоне (5) контроля,

- блок бесконтактного размерного измерения изделия в указанной зоне (5) контроля, содержащий блок размерного измерения посредством лазерной интерферометрии и/или блок измерения посредством проецирования светового рисунка и отслеживания при помощи стереоскопической системы (8, 9),

- блок анализа структуры изделия в указанной зоне (5) контроля при помощи лазерных пучков и/или соответственно рентгеновских лучей X, содержащий источник лазерных пучков и/или рентгеновских лучей X и датчик, при этом в случае необходимости контролируемое изделие расположено в указанной зоне (5) контроля между указанным источником рентгеновских лучей X и указанным датчиком,

- указанная защищенная камера (3) выполнена из материала, непроницаемого для длин волн указанных лазерных пучков во время работы, соответственно для длин волн указанных лазерных пучков во время работы и указанных рентгеновских лучей, чтобы избегать любой утечки излучения.

2. Система по п. 1, характеризующаяся тем, что блок анализа структуры изделия в указанной зоне (5) контроля содержит:

- первый лазерный источник (10), выполненный с возможностью генерирования первого лазерного пучка для создания ультразвуковых волн в указанном контролируемом изделии,

- второй лазерный источник (11), выполненный с возможностью генерирования второго лазерного пучка для освещения указанного контролируемого изделия,

- интерферометр (12) для измерения части второго пучка, отраженной от указанного контролируемого изделия, при этом указанный интерферометр (12) выполнен с возможностью генерирования электрического сигнала, характеризующего это измерение,

- при этом указанные лазерные источники (10, 11) и указанный интерферометр (12) оптически связаны с оптической измерительной головкой (13), установленной в указанной камере (3), при этом указанная измерительная головка (13) содержит оптический сканер.

3. Система по п. 1 или 2, характеризующаяся тем, что блок анализа структуры изделия в указанной зоне (5) контроля содержит источник рентгеновских лучей X и датчик, при этом контролируемое изделие расположено в указанной зоне (5) контроля между указанным источником рентгеновских лучей X и указанным датчиком.

4. Система по п. 1 или 2, характеризующаяся тем, что содержит детектор присутствия для остановки указанного устройства транспортировки, когда контролируемое изделие оказывается в указанной зоне (5) контроля.

5. Система по п. 1 или 2, характеризующаяся тем, что указанный прибор (7) взвешивания выдает сигнал в ответ на взвешивание указанного изделия, указанный блок бесконтактного размерного измерения изделия выдает сигнал размерного измерения изделия, и указанный блок анализа структуры изделия выдает сигнал, связанный с измерением структурного анализа указанного изделия, при этом система содержит центральный блок, связанный с носителем записи, содержащим по меньшей мере один файл данных, предварительно записанный на этом носителе записи, для определения контрольных параметров указанного изделия, при этом указанный центральный блок принимает каждый из указанных сигналов для их сравнения с указанными контрольными параметрами.

6. Система по п. 1 или 2, характеризующаяся тем, что содержит устройство маркировки указанного изделия, когда при оценке его качества обнаруживается один или несколько дефектов.

7. Система по п. 1 или 2, характеризующаяся тем, что дополнительно содержит блок контроля поверхностного состояния изделия и/или устройство оптической когерентной томографии.

8. Установка для изготовления изделия, оборудованная системой контроля качества указанного изделия по любому из пп. 1-7.

9. Способ оценки качества изделия, осуществляемый при помощи системы по одному из пп. 1-7, согласно которому указанное изделие помещают в зону (5) контроля, после чего осуществляют по меньшей мере первый из следующих этапов на этом изделии, помещенном в зону (5) контроля:

a) взвешивают указанное изделие,

b) осуществляют бесконтактное размерное измерение указанного изделия в указанной зоне (5) контроля при помощи блока бесконтактного размерного измерения, содержащего блок размерного измерения посредством лазерной интерферометрии и/или блока измерения посредством проецирования светового рисунка и отслеживания при помощи стереоскопической системы (8, 9),

с) осуществляют структурный анализ указанного изделия, при этом

- по завершении каждого из этих этапов полученный результат сравнивают с одним или несколькими контрольными измерениями и, если они соответствуют допустимым погрешностям, переходят к следующему этапу, если же они отличаются, изделие выбраковывают.

10. Способ по п. 9, характеризующийся тем, что дополнительно контролируют поверхностное состояние этого изделия.

11. Способ по п. 9 или 10, характеризующийся тем, что на этапе структурного анализа указанного изделия на указанное изделие направляют первый лазерный пучок для генерирования ультразвуковых волн в указанном контролируемом изделии, освещают указанное изделие вторым лазерным пучком так, чтобы часть этого второго пучка отразилась от указанного изделия, и посредством интерферометрии измеряют эту отраженную часть второго пучка, при этом все эти лазерные пучки проходят через одну оптическую считывающую головку.