Способ автоматического дозирования сыпучих материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области дозирования сыпучих материалов с внешним управлением для повторяющегося отмеривания и выдачи заданных объемов из резервуара независимо от веса тел и способа их подачи. Изобретение направлено на повышение точности и надежности процесса дозирования при одновременном увеличении диапазона управляемого изменения расхода и расширении номенклатуры дозируемых сыпучих материалов. Заявленный способ автоматического дозирования, в соответствии с которым в бункере путем откачки из него газа создается разрежение, в результате чего в бункер по загрузочному трубопроводу поступает смесь сыпучего материала с газом. При достижении определенной величины перепада давления на слое материала в бункере, под действием силы гравитации через разгрузочный трубопровод, сопряженный с днищем бункера, происходит выгрузка материала. Перепад давления измеряют между точками в верхней части и в нижней части бункера, а выгрузка материала осуществляется через вертикальный трубопровод постоянного поперечного сечения путем отключения устройства, создающего разрежение. Гидравлическое сопротивление разгрузочного трубопровода при всасывании по нему воздуха больше, чем гидравлическое сопротивление загрузочного трубопровода при всасывании через него смеси материала с газом. Также заявлен дозатор, реализующий указанный способ. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области дозирования сыпучих материалов и может быть использовано в технологических процессах химической, пищевой, фармацевтической отраслях промышленности, в производстве строительных материалов, в агропромышленном комплексе и других производствах, где необходима точная порционная подача сыпучих веществ и материалов в технологические аппараты или в тару.

Целью изобретения является повышение точности и обеспечение стабильности дозирования. Поставленная цель достигается за счет того, что через фильтр, установленный в верхней части бункера, устройством, создающим разрежение, откачивается газ, в результате чего за счет внешнего давления бункер по загрузочному трубопроводу заполняется дозируемым материалом, при этом измеряется перепад давления на слое материала. В момент, когда количество материала в бункере достигает заданного, по соответствующему этой величине перепаду давления формируется управляющий сигнал, по которому откачка газа из бункера прекращается, и материал покидает камеру через вертикальный разгрузочный трубопровод постоянного круглого сечения, при этом гидравлическое сопротивление разгрузочного трубопровода при всасывании через него газа больше, чем сопротивление загрузочного трубопровода при всасывании через него смеси сыпучего материала с газом.

Наиболее распространенные в промышленности весовой и объемный способы дозирования и управления расходом сыпучих материалов, основанные на применении механических устройств [1, 2], не отвечают требованиям, предъявляемым к современному уровню автоматизации производства по точности, надежности функционирования, управляемости, экологической и промышленной безопасности. При объемном дозировании с переносом сыпучего материала в потоке воздуха или иного газа при отсутствии в конструкции подвижных элементов перечисленные показатели выше, чем в механических системах. В частности, способ импульсного дозирования в потоке газа по патенту RU 2503932 С2 [3] имеет улучшенные характеристики в плане точности и надежности, однако, недостатком этого способа является то, что выдача материала производится под давлением, из-за чего возникают потери материала, а также создается потенциальная угроза безопасности окружающей среды, особенно при работе с токсичными и агрессивными компонентами.

Существенную эффективность, при дозировании агрессивных, токсичных и пылящих сред, а также продуктов, для которых недопустимо разрушение частиц твердой фазы, обеспечивает вакуумный метод перемещения сыпучих материалов. Преимущества всасывающих систем дозирования сыпучих материалов по сравнению с другими методами состоят, прежде всего, в отсутствии потерь и возможных выбросов материала и несущего газа в окружающую среду, что, помимо экологической безопасности, создает предпосылки к повышению точности дозирования, а также обеспечивает возможность произвольного расположения дозатора относительно расходной емкости. Наиболее часто перемещение твердых частиц под действием вакуума используется для разгрузки транспортных средств и перемещения на короткие расстояния, однако в некоторых случаях вакуумный транспортер позиционируется как устройство, выполняющее функцию дозирования. Недостатками таких устройств являются, прежде всего, управление по косвенному параметру, например по временному интервалу [4] при отсутствии отрицательной обратной связи по величине дозы, что приводит к возникновению погрешности отмеривания количества материала и усложняет конструкцию системы дозирования.

Наиболее близким к заявляемому является способ подачи сыпучего материала реализуемый питателем по АС СССР 142939 [5]. При создании разряжения в бункере, под действием атмосферного давления закрывается эластичный клапан, установленный на выходной горловине, расположенной в днище бункера. Происходит заполнение бункера сыпучим материалом, поступающим по загрузочному трубопроводу из расходной емкости. По мере накопления, сопротивление столба материала в емкости возрастает. При достижении перепадом давления на слое материала определенной величины, функционально связанной с величиной вакуума в бункере и характеристиками клапана, последний открывается, и материал высыпается через него до тех пор, пока сопротивление слоя материала не становится ниже величины создаваемого в емкости вакуума. Клапан закрывается, и количество материала в бункере вновь начинает увеличиваться. Таким образом, высыпание материала из бункера при постоянном его пополнении материалом происходит в режиме автоколебаний, амплитуда которых, а следовательно, и величина выдаваемых доз, зависит от величины вакуума. Опыт работы с устройством, аналогичным питателю для сыпучих материалов по АС 142939 показывает, что данный способ обеспечивает недостаточную надежность и невысокую точность отмеривания и выдачи доз материала. Недостатки прототипа определяются, в первую очередь, наличием выпускного клапана, изготовленного из эластичного материала, например, как указано в описании, из резины. Эллиптическое поперечное сечение клапана препятствует гравитационной разгрузке. Изменение характеристик (старение) материала клапана во времени также увеличивает погрешность дозирования и снижает надежность устройства. Погрешность отмеривания количества материала имеет большую случайную составляющую, которая определяется в основном случайным характером динамического состояния двухфазной смеси газа и материала непосредственно в локальной зоне над клапаном. Производительность питателя в прототипе предлагается изменять путем варьирования величины вакуума, что приводит к противоречию между силами, действующими на материал клапана и на массу выгружаемого материала. Величина разрежения является одновременно управляющим воздействием и побудителем расхода при заполнении бункера, что существенно снижает диапазон управления расходом сыпучего материала при определенных параметрах клапана, т.к. при небольших значениях разрежения наблюдается срыв колебаний и прекращение заполнения. Еще один недостаток прототипа определяется тем, что большинство сыпучих материалов, имеющих существенные размеры частиц (зернистые материалы или гранулы), содержат мелкую фракцию и склонны к пылению. Установка на входе в воздушный трубопровод коаксиального цилиндра не позволяет устранить попадание мелкой фракции сыпучего материала в воздушную линию и далее в устройство, создающее разряжение. Таким образом, область применения прототипа ограничивается слабо пылящими материалами.

Целью предлагаемого изобретения является повышение точности, надежности и расширение области применения вакуумного способа дозирования сыпучих материалов.

Величина дозы по предлагаемому способу так же, как и в прототипе, определяется перепадом давления на слое материала в бункере, однако в заявляемом способе дозирования перепад давления измеряется датчиком-реле разности давлений с настраиваемым порогом срабатывания, что позволяет задавать величину дозы. Для защиты устройства, создающего разрежение в бункере, от попадания мелкой фракции материала на входе в воздушный трубопровод установлен фильтр. В заявляемом способе дозирования выгрузка заданного количества материала (одной дозы) осуществляется посредством отключения устройства, создающего разрежение. При этом материал высыпается через выпускной вертикальный трубопровод постоянного поперечного сечения, диаметр которого выбирается из условия отсутствия сводообразования и уверенного гравитационного истечения конкретного дозируемого сыпучего материала, что повышает надежность этапа выдачи дозы. Длина разгрузочного трубопровода при определенном исходя из указанных выше условий диаметре поперечного сечения выбирается такой, чтобы гидравлическое сопротивление трубопровода при движении по нему воздуха на этапе заполнения бункера материалом было больше, чем сопротивление загрузочного трубопровода при всасывании через него двухфазной смеси материала с газом. Соблюдение этих условий, в совокупности с работой устройства, создающего разрежение в бункере, в режиме постоянной производительности обеспечивает надежность работы дозатора в широком диапазоне настройки величины дозы.

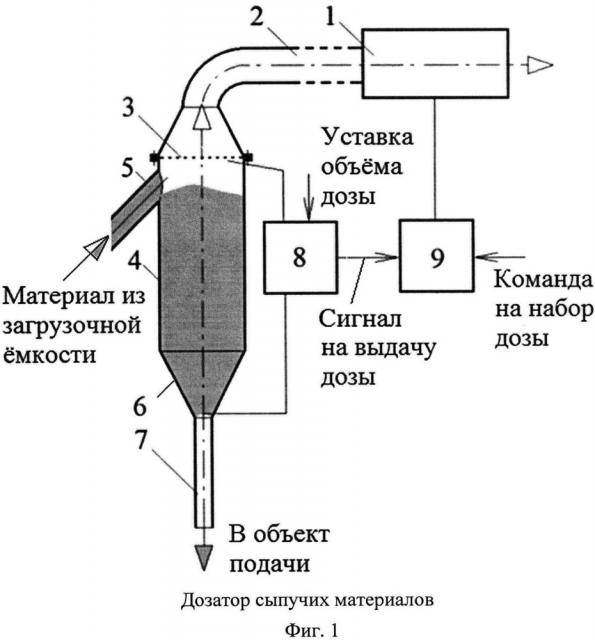

Техническая реализация заявляемого способа дозирования иллюстрируется схемой, представленного на фиг. 1. Устройство 1, создающее разрежение (вакуум-насос, всасывающий вентилятор или др. в зависимости от вида дозируемого материала), соединено воздушным трубопроводом 2 через фильтр 3 с бункером 4, к которому подсоединен загрузочный трубопровод 5. К днищу бункера 6 присоединен вертикальный разгрузочный трубопровод 7. Под фильтром 3 и над верхним торцом разгрузочной горловины 6 установлены импульсные трубки датчика-реле разности давлений 8. Выход датчика-реле 8 соединен со входом системы управления 9 приводом устройства 1.

Заявляемый способ дозирования реализуется следующим образом. Газ при помощи устройства 1 по воздушному патрубку 2 через фильтр 3 откачивается из бункера 4, который заполняется сыпучим материалом, поступающим в смеси с газом по загрузочному трубопроводу 5. Когда перепад давления на слое материала в бункере достигает пороговой величины, установленной на датчике-реле перепада давления 8, формируется дискретный управляющий сигнал, который через систему управления приводом 9 отключает устройство 1. Под действием гравитационной силы происходит выгрузка материала через разгрузочный трубопровод 7. Набор очередной дозы осуществляется по внешней команде, включающей устройство 1 через систему управления 9.

Точность отмеривания единичной дозы обеспечивается тем, что заполнение бункера прекращается по сигналу обратной связи от датчика-реле разности давления при достижении соответственно заданной величины дозы сыпучего материала.

В заявляемом способе дозирования отсутствуют механические подвижные элементы, контактирующие с сыпучим материалом, а воздушный трубопровод и устройство, создающее разрежение, защищены фильтром, и могут быть вынесены из производственной зоны, за счет чего достигается повышение надежности функционирования дозатора и увеличение его назначенного срока службы.

Возможность настройки величины дозы в широком диапазоне изменения расхода разных по характеристикам сыпучих материалов обеспечивается за счет того, что заполнение бункера происходит при оптимальной с позиции уверенной загрузки производительности устройства, создающего разрежение.

Средний объемный расход сыпучего материала определяется по формуле

где

VДi - значение уставки (задания) объема дозы;

- значение частоты выдачи доз.

Устойчивая работоспособность дозатора обеспечивается при условии:

где

ΔР5 М - потери давления при перемещении сыпучего материала по загрузочному трубопроводу 5;

ΔР5 В - потери давления при перемещении воздуха по загрузочному трубопроводу 5;

ΔР7 В - потери давления при перемещении воздуха по разгрузочному трубопроводу 7.

Способ дозирования был опробован в научно-исследовательской лаборатории кафедры автоматизации процессов химической промышленности Санкт-Петербургского государственного технологического института на дозаторах с объемами доз VДi=(0,3-1,0)⋅10-3 м3.

Испытывались органические материалы:

- с частицами шаровидной формы диаметром dM=(2±0,1)⋅10-3 м, плотностью вещества ρM=1150 кг/м3 и насыпной плотностью ρН=780 кг/м3;

- с частицами в форме правильного тетраэдра со стороной sМ=(4,2±0,1)⋅10-3 м, плотностью вещества ρМ=1200 кг/м3 и насыпной плотностью ρН=660 кг/м3;

- с частицами в форме неправильного многогранника с определяющим размером d0=(0,55±0,1)⋅10-3 м, плотностью вещества ρМ=1440 кг/м3 и насыпной плотностью ρН=670 кг/м3.

Обработка по методике ГОСТ Р 8.736-2011 представительных массивов результатов многократных повторных измерений доз весовым методом на электронных весах с основной допустимой погрешностью 0,5% показала, что относительная погрешность выдачи единичных доз составляет 0,9-1,2%.

1. Способ автоматического дозирования сыпучих материалов, в соответствии с которым в бункере путем откачки из него газа создается разрежение, в результате чего в бункер по загрузочному трубопроводу поступает смесь сыпучего материала с газом, и, при достижении определенной величины перепада давления на слое материала в бункере, под действием силы гравитации через разгрузочный трубопровод, сопряженный с днищем бункера, происходит выгрузка материала, отличающийся тем, что перепад давления измеряют между точками в верхней части и в нижней части бункера, а выгрузка материала осуществляется через вертикальный трубопровод постоянного поперечного сечения путем отключения устройства, создающего разрежение, причем гидравлическое сопротивление разгрузочного трубопровода при всасывании по нему воздуха больше, чем гидравлическое сопротивление загрузочного трубопровода при всасывании через него смеси материала с газом.

2. Дозатор сыпучего материала, реализующий способ автоматического дозирования по п. 1, отличающийся тем, что содержит воздушный фильтр, установленный между бункером и воздушным патрубком, и соединенное с бункером реле перепада давления, один вход которого расположен под фильтром, а второй - в месте сопряжения бункера с разгрузочным трубопроводом.