Абразивные частицы, способ получения абразивных частиц и абразивные изделия

Иллюстрации

Показать всеИзобретение относится к формованной керамической абразивной частице. Формованная керамическая абразивная частица содержит первую поверхность, вторую поверхность и периферийную поверхность. Первая поверхность имеет периметр, состоящий из первого и второго ребра. Первая зона периметра включает в себя второе ребро и распространяется вовнутрь, заканчиваясь на двух вершинах, образующих первый и второй внутренние острые углы. Причем периметр содержит четыре вершины, образующие внутренние острые углы. Вторая поверхность расположена напротив первой и не соприкасается с ней. Периферийная поверхность расположена между первой и второй поверхностями, соединяя их. Периферийная поверхность включает в себя первую стенку, соприкасающуюся с периметром на первом ребре, и вторую стенку, соприкасающуюся с периметром на втором ребре. В результате увеличивается производительность абразивной обработки. 4 н. и 12 з.п. ф-лы, 23 ил., 2 табл., 8 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящая заявка относится в широком смысле к абразивным частицам, абразивным изделиям и способам изготовления и применения абразивных частиц.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

За последние годы в абразивной отрасли приобрели популярность абразивные изделия, изготовляемые путем литья золь-геля, сушки и агломерирования золь-геля для получения формованной абразивной частицы. Для изготовления соответствующих изложниц обычно используются технологии алмазной обточки, особенно для производства мелкозернистых абразивных изделий, однако номенклатура геометрических конфигураций таких изложниц ограничена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Автор настоящей заявки обнаружил, что с уменьшением угла, создаваемого периферийными вершинами формованных абразивных частиц, может быть достигнуто улучшение свойств абразивных частиц.

В целом, формованные абразивные частицы могут обладать значительным преимуществом в производительности над абразивными частицами, полученными произвольным дроблением. Регулированием геометрической формы абразивной частицы возможно управлять ее результирующей производительностью. Автор настоящей заявки установил, что за счет продления вовнутрь как минимум одного ребра формованной абразивной частицы смежные вершины обычно заостряются, что приводит к неожиданному улучшению абразивной производительности.

Заявляется формованная керамическая абразивная частица, состоящая из:

первой поверхности, периметр которой состоит как минимум из первого и второго ребра, причем первая зона периметра включает в себя второе ребро и распространяется вовнутрь, заканчиваясь на двух вершинах, образующих первый и второй внутренний острый угол, причем периметр содержит как минимум четыре вершины, образующие внутренние острые углы;

второй поверхности, расположенной напротив первой и не соприкасающейся с ней; и

периферийной поверхности, расположенной между первой и второй поверхностями, соединяя их, причем периферийная поверхность включает в себя первую стенку, соприкасающуюся с периметром на первом ребре,

причем периферийная поверхность включает в себя вторую стенку, причем периферийная поверхность имеет первую заданную форму.

Заявляется также множество абразивных частиц, где множество абразивных частиц включает в себя, в цифровом исчислении, как минимум 10, 20, 30, 40, 50, 60, 70, 80, 90, 95 или даже как минимум 99 процентов заявляемых формованных керамических абразивных частиц.

Заявляемые абразивные частицы могут применяться, например, при изготовлении и использовании абразивных изделий.

Заявляются также абразивные изделия, содержащие формованные керамические абразивные частицы по настоящей заявке, закрепленные в связующей среде.

Заявляются также способы изготовления формованных керамических частиц (включая мелкозернистые) по настоящей заявке.

Соответственно, заявляется способ изготовления формованных керамических частиц, способ заключается в следующем:

a) обеспечение изложницы, создающей литейную полость, причем в литейной полости имеется наружное отверстие, созданное периметром, где периметр содержит как минимум первое и второе ребро, причем первая зона периметра включает в себя второе ребро и распространяется вовнутрь, заканчиваясь на двух вершинах, образующих первый и второй внутренний острый угол, и где периметр содержит как минимум четыре вершины, образующие внутренние острые углы, и где литейная полость охватывается сбоку периферийной литейной поверхностью, включающей в себя первую стенку изложницы, пересекающую периметр на первом ребре и вторую стенку литейной полости, пересекающую периметр на втором ребре;

b) помещение исходного керамического материала в литейную полость;

c) преобразование исходного керамического материала внутри литейной полости в формованную исходную керамическую частицу; и

d) преобразование формованной исходной формованной керамической частицы в формованную керамическую абразивную частицу.

В некоторых реализациях способ дополнительно включает в себя отделение исходной формованной керамической частицы от изложницы перед шагом d. В некоторых реализациях шаг d включает в себя агломерирование исходной керамической частицы В некоторых реализациях шаг d включает в себя кальцинирование формованной исходной керамической частицы для создания кальцинированной формованной исходной керамической частицы, и агломерирование кальцинированной формованной исходной керамической частицы.

В технических характеристиках и пунктах патентной формулы используются следующие определения.

Термин «угол» раскрыт ниже в настоящей заявке, например, в ссылке на ФИГ. 6A-6D.

Термин «кальцинирование» означает удаление испаряющегося вещества (например, воды) из керамического исходного материала путем нагревания при низких температурах, что обычно применяется для агломерирования.

Термин «керамическая абразивная частица» относится к абразивной частице, состоящей из керамического материала.

Термин «вершина» означает место, положение или угол, сформированный двумя сходящимися линиями или ребрами. Вершина может быть острой, как например, точка или ребро. Вершина может также представлять собой в целом закругленную зону, соединяющую смежные линии или плоскости.

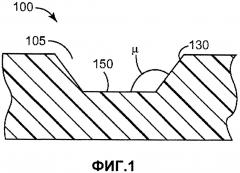

Термин «угол конусности отливки» означает угол конуса, встроенного в стенку литейной полости так, что отверстие литейной полости шире его основания. На ФИГ. 1 показано сечение изложницы 100 и литейной полости 105, угол конусности отливки (представляет собой угол между основанием литейной формы 150 и стенкой изложницы 130. Угол конусности отливки может быть регулируемым для изменения относительных размеров первой и второй поверхностей и сторон периферийной поверхности. В различных реализациях настоящей заявки угол конусности отливки (может равняться 90 градусам или находиться в диапазоне от примерно 95 до 130 градусов, от примерно 95 до 125 градусов, от примерно 95 до 120 градусов, от примерно 95 до 115 градусов, от примерно 95 до 110 градусов, от примерно 95 до 105 градусов или от примерно 95 до 100 градусов. В настоящей заявке термин «угол конусности отливки» может также относиться к углу наклона стенок отливки, соответствующему углу конусности отливки используемой изложницы. Например, угол конусности отливки показательной формованной керамической абразивной частицы 300 на ФИГ. 3 будет представлять собой угол между второй поверхностью 370 и стенкой 384.

Термин «плоскость» означает существенно ровную поверхность, на которой могут присутствовать мелкие неоднородности, например, выпуклость, возникшая в процессе изготовления.

Термин «внутренний угол» относится к углу в пределах периметра, образованного двумя смежными ребрами периметра.

Термин «длина» означает максимальную протяженность объекта по наибольшему из размеров.

Термин «главная поверхность» относится к поверхности, которая больше как минимум половины поверхностей рассматриваемого объекта.

Термин «периметр» относится к замкнутому участку поверхности, который может представлять собой ровную или неровную поверхность.

Термин «заданная форма» означает геометрическую фигуру, воспроизводимую из литейной полости, используемой в процессе изготовления керамической абразивной частицы. Термин «заданная форма» исключает произвольные геометрические фигуры, получаемые в результате операции механического дробления.

Термин «агломерирование» относится к процессу, когда нагревание керамического исходного материала вызывает его существенное преобразование в соответствующий керамический материал.

Термин «толщина» относится к максимальной протяженности любой позиции вдоль габарита, перпендикулярного и длине, и ширине.

Термин «ширина» относится к максимальной протяженности любой позиции вдоль габарита, перпендикулярного длине

Свойства и преимущества настоящей заявки станут более понятными после ознакомления с подробным описанием, а также с пунктами прилагаемой патентной формулы.

КРАТКОЕ ОПИСАНИЕ ИЛЛЮСТРАЦИЙ

ФИГ. 1 - условное сечение кромки показательной изложницы для иллюстрации угла конусности отливки.

ФИГ. 2 - условный изометрический вид показательной формованной керамической абразивной частицы по настоящей заявке.

ФИГ. 3 - условный изометрический вид показательной формованной керамической абразивной частицы по настоящей заявке.

ФИГ. 4 - условный изометрический вид показательной формованной керамической абразивной частицы по настоящей заявке.

На ФИГ. 5A-5C - условные виды сверху других показательных формованных керамических абразивных частиц по настоящей заявке.

На ФИГ. 6A-6D - условные виды сверху различных углов, иллюстрирующие вычисление их геометрических углов.

ФИГ. 7 - условный изометрический вид сечения показательной изложницы, пригодной для изготовления формованных керамических абразивных частиц по настоящей заявке.

ФИГ. 8 - условное сечение кромки показательного покрытого абразивного изделия по настоящей заявке.

ФИГ. 9 - условный вид оформленного абразивного изделия по настоящей заявке.

ФИГ. 10 - условный вид абразивного изделия на нетканой основе по настоящей заявке.

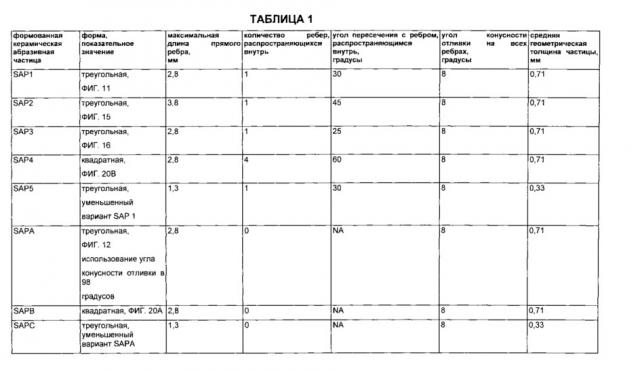

ФИГ. 11 - микрофотография формованных керамических абразивных частиц SAP1.

ФИГ. 12 - микрофотография формованных глиноземных абразивных частиц SAPA, приготовленных по пункту [0128] заявки на США, публикация №2010/0146867 (Boden и соавторы) с углом конусности отливки 98 градусов.

На ФИГ. 13 и 14 - сравнительные графики показателей шлифования и совокупного снятого материала для абразивных дисков примера 1 и сопоставительных примеров А и В.

ФИГ. 15 - микрофотография формованных керамических абразивных частиц SAP2.

16 - микрофотография формованных керамических абразивных частиц SAP3.

ФИГ. 17 - сравнительный график производительности дисков, изготовленных с частицами из примера 1, примера 2, примера 3 и сопоставительного примера С при шлифовании углеродистой стали марки 1045.

ФИГ. 18 - сравнительный график производительности дисков из примера 4, примера 5, примера 6 и сопоставительного примера D при шлифовании нержавеющей стали марки 304.

ФИГ. 19 - сравнительный график производительности дисков из примера 4, примера 5, примера 6 и сопоставительного примера D.

ФИГ. 20A - микрофотография формованных глиноземных абразивных частиц SAPB, приготовленных по патенту США №8,142,531 (Adefris и соавторы).

ФИГ. 20B - микрофотография формованных керамических абразивных частиц SAP4.

ФИГ. 21 - сравнительный график производительности дисков из примера 7, примера 5, примера 6 и сопоставительного примера F.

На ФИГ. 22 и 23 - сравнительные графики производительности дисков из примера 8 и сопоставительного примера G при шлифовании углеродистой стали марки 1045 и нержавеющей стали марки 304 соответственно.

Тогда как упомянутые выше иллюстрации осуществлены в нескольких реализациях настоящей заявки, для примера рассмотрены другие реализации, что отмечено в обсуждении. В любом случае все материалы, представленные в настоящей заявке, не следует трактовать в ограничительном смысле. Следует отметить, что специалист в данной области способен разработать множество других модификаций и реализаций, подпадающих под область действия и принципы настоящей заявки.

Иллюстрации могут быть изображены без соблюдения масштаба. Аналогичные позиции на всех иллюстрациях обозначаются одинаковыми номерами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На ФИГ. 2 показательная формованная керамическая абразивная частица 200 состоит из первой поверхности 210 с периметром 220. Вторая поверхность 270 расположена напротив и не соприкасается с первой поверхностью 210. Между первой поверхностью 210, и второй поверхностью 270 расположена периферийная поверхность 280, соединяющая эти две главные поверхности. Периметр 220 включает в себя первую 230 и вторую 232 кромку. Периферийная поверхность 280 включает в себя первую 282 и вторую 284 стенку. Первое 230 и второе 232 ребро образованы пересечением первой 282 и второй 284 стенки с периметром 220. Первая зона 290 периметра 220 включает в себя первое ребро 230 и распространяется вовнутрь, заканчиваясь на первой 250 и второй 252 вершине, формируя первый 260 и второй 262 острый внутренний угол.

В некоторых реализациях максимальная глубина распространяющейся вовнутрь зоны формованной керамической абразивной частицы по настоящей заявке может составлять как минимум 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 или даже 60 процентов максимального размера формованной керамической абразивной частицы, параллельно максимальной глубине. Например, на ФИГ. 2 показан максимальный размер 218, параллельный максимальной глубине 215. Аналогично, на ФИГ. 3 максимальный размер 318 параллелен максимальной глубине 315.

В реализации, показанной на ФИГ. 2, первая поверхность 210 имеет первую заданную форму, совместимую с основанием изложницы, используемой для ее формирования. Однако, при наличии в используемой изложнице двух противоположных отверстий (например, при использовании перфорированной пластины), ни первая, ни вторая главная поверхность может не иметь заданной формы, тогда как периферийная поверхность буде иметь заданную форму.

В некоторых реализациях периферийная поверхность формованных керамических абразивных частиц по настоящей заявке включает в себя как минимум три стенки. На ФИГ. 3 показательная формованная керамическая абразивная частица 300 состоит из первой поверхности 310 с периметром 320. Периметр 320 включает в себя первое 330, второе 332 и третье 334 ребро. Первое ребро 330 имеет форму однородной вогнутой кривой, тогда как второе 332 и третье 334 ребро существенно прямые. Вторая поверхность 370 расположена напротив и не соприкасается с первой главной поверхностью 310. Между первой поверхностью 310, и второй поверхностью 370 расположена периферийная поверхность 380, соединяющая эти две главные поверхности. Периферийная поверхность 380 включает в себя первое 382, второе 384 и третье 386 ребро. Первое 332, второе 334 и третье 34 ребро образованы пересечением первой 382, второй 384 и третьей 386 стенки с периметром 320. Первая зона 390 периметра 320 включает в себя первое ребро 330, распространяющееся вовнутрь и заканчивающееся на первой 350 и второй 352 вершине, формируя первый 360 и второй 362 острый внутренний угол.

Как показано на ФИГ. 2 и 3, первая зона периметра может включать в себя единичное изогнутое вовнутрь ребро, однако следует иметь в виду, что первая зона периметра может включать в себя несколько ребер (например, 2, 3, 4, 5, 6, 7, 8, 9, 10 ребер или больше).

На ФИГ. 4 показательная формованная керамическая абразивная частица 400 состоит из первой поверхности 410 с периметром 420. Периметр 420 включает в себя первое 430, второе 432, третье 434 и четвертое 436 существенно прямое ребро. Вторая поверхность 470 расположена напротив и не соприкасается с первой поверхностью 410. Периферийная поверхность 480 включает в себя первую 482, вторую 484, третью 486 и четвертую 488 стенку. Между первой поверхностью 410, и второй поверхностью 470 расположена периферийная поверхность 480, соединяющая эти две главные поверхности. Первое 430, второе 432, третье 434 и четвертое 436 ребро образованы пересечением первой 482, второй 484, третьей 486 и четвертой 488 стенки с периметром 420. Первая зона 490 периметра 420 включает в себя первое 430 и четвертое 436 ребро, распространяющиеся вовнутрь. Первая зона 490 заканчивается на первой 450 и второй 452 вершине, формируя первый 460 и второй 462 острые внутренние углы.

На ФИГ. 3 и 4 представлены формованные керамические абразивные частицы со стреловидными периметрами. Аналогично, в некоторых реализациях формованные керамические абразивные частицы могут быть выполнены стреловидными.

В некоторых реализациях более чем одна зона и/или ребро периметра могут распространяться вовнутрь. Например, на ФИГ. 5A, показательная формованная керамическая абразивная частица 500а имеет периметр 520а первой поверхности 510а с двумя распространяющимися вовнутрь зонами 590а, 592а, сформированными ребрами 530а, 532а, и каждая заканчивается на двух из острых вершин 550а, 552а, 554а. На ФИГ. 5B показательная формованная керамическая абразивная частица 500b имеет периметр 520b первой поверхности 510b с тремя распространяющимися вовнутрь зонами 590b, 592b, 594b, сформированными ребрами 530b, 532b, 534b, и каждая заканчивается на двух из острых вершин 550b, 552b, 554b. Аналогично, на ФИГ. 5С, показательная формованная керамическая абразивная частица 500с имеет периметр 520с первой поверхности 510с с четырьмя распространяющимися вовнутрь зонами 590с, 592с, 594с, 596с, сформированными ребрами 530с, 532с, 534с, 536с, и каждая заканчивается на двух из вершин 550с, 552с, 554с, 556с, создавая острые внутренние углы (не показаны).

По определению, периметр первой главной поверхности, за исключением любых распространяющихся вовнутрь зон, распространяется наружу. Например, периметр может распространяться наружу, за исключением одной, двух, трех или четырех зон, распространяющихся вовнутрь. Распространяющаяся вовнутрь зона (зоны) периметра могут включать в себя, однократно изогнутое ребро (ребра), например, монотонно изогнутое ребро (ребра), многократно изогнутое ребро (ребра) или существенно прямое (то есть линейное) ребро (ребра), или сочетание изогнутых и существенно прямых ребер.

Как правило, толщина формованных керамических абразивных частиц по настоящей заявке существенно меньше их длины и/или ширины, хотя это не является требованием. Например, толщина формованной керамической абразивной частицы может быть меньше или равна одной третьей, одной пятой или одной десятой ее длины и/или ширины.

Обычно первая и вторая поверхности существенно параллельны, или почти параллельны, однако, это не является требованием. Например, случайные девиации, вызванные сушкой, могут нарушить плоскостность одной или обоих первой и второй главной поверхности. Аналогично, на первой или второй главной поверхности могут присутствовать сформированные параллельные канавки, см. США, публикация №2010/0146867 AI (Boden и соавторы).

Формованные керамические абразивные частицы по настоящей заявке содержат керамический материал. В некоторых реализациях они могут состоять в основном из керамического материала или даже содержать керамический материал, хотя они могут содержать и некерамические фазы (как, например, в стеклокерамике). К примерам подходящих керамических материалов относится альфа-глинозем, сплав глинозема с цирконием и плавленые оксинитриды. Дополнительные подробности касательно золь-гельных материалов, пригодных к использованию в формованных керамических абразивных частицах по настоящей заявке, приводятся, например, в патенте США №4,314,827 (Leitheiser и соавторы.); в патенте США №4,518,397 (Leitheiser и соавторы.); в патенте США №4,623,364 (Cottringer и соавторы.); в патенте США №4,744,802 (Schwabel); в патенте США №4,770,671 (Monroe и соавторы.); в патенте США №4,881,951 (Wood и соавторы.); в патенте США №4,960,441 (Pellow и соавторы.); в патенте США №5,139,978 (Wood); в патенте США №5,201,916 (Berg и соавторы.); в патенте США №5,366,523 (Rowenhorst и соавторы.); в патенте США №5,429,647 (Larmie); в патенте США №5,547,479 (Conwell и соавторы.); в патенте США №5,498,269 (Larmie); в патенте США №5,551,963 (Larmie); в патенте США №5,725,162 (Garg и соавторы.); в патенте США №6,054,093 (Torre и соавторы).

Чтобы облегчить извлечение из изложницы, используемой для изготовления формованных керамических абразивных частиц по настоящей заявке и улучшить их абразивные свойства, им можно придавать клиновидную форму в соответствии с углом конусности отливки как, например, в патенте США, публикация №. 2010/0151196 AI (Adefris и соавторы). В других реализациях периферийная поверхность не обязательно конусная (например, она может быть вертикальной), и/или размер и геометрическая конфигурация первой и второй поверхности могут совпадать.

В некоторых реализациях внутренние углы, сформированные между распространяющейся вовнутрь зоной и любым, или обеими смежными ребрами периметра меньше, чем, например, в случае замены распространяющейся вовнутрь зоны единичным прямолинейным сегментом или выпуклым ребром. Например, в равностороннем треугольнике, где все внутренние геометрические углы при вершинах равны 60 градусам, замена одного из ребер геометрической конструкцией с вогнутым ребром по одной из реализаций настоящей заявки, может существенно сократить внутренние углы двух вершин, смежных с распространяющейся вовнутрь зоной. Например, у существенно треугольных формованных керамических абразивных частиц величина внутренних углов может находиться в диапазоне 5, 10, 15, 20, 25 или 30 градусов, вплоть до 35, 40, 45, 50 или 55 градусов, или от 40 до 55 градусов. В некоторых реализациях внутренние углы могут находиться в диапазоне от 35 до 55 градусов, от 40 до 55 градусов, или даже от 45 до 55 градусов, хотя возможны также и другие значения. Аналогично, при замене двух (или трех) ребер треугольника изогнутыми ребрами, распространяющимися вовнутрь, величины внутренних углов при смежных вершинах могут попасть в тот же или даже более низкий диапазон. Та же самая тенденция наблюдается при наличии в периметре четырех или боле вершин, хотя величины внутренних углов могут и увеличиваться.

Для измерения внутреннего угла (9) при вершине периметра, берется угол между двумя касательными (Т1, Т2) соответствующих ребер, формирующих вершину, в точке, ближайшей к вершине, причем эта точка не попадает на точку перегиба относительно зоны, распространяющейся вовнутрь. При пересечении прямых ребер (например, показанных на ФИГ. 6А), наклон касательных Т1а и Т2а совпадает с уклоном самих ребер, и внутренний угол может быть легко определен. Кода одно или оба ребра представляют собой монотонные кривые, распространяющиеся вовнутрь (например, как на ФИГ. 6В и 6С), касательные (T1b и T2b или Т1с и Т2с), соответственно, можно подобным же образом без труда определить, продлив вершину вдоль изогнутого ребра (ребер).

Однако, в случае круглой или иным образом деформированной вершины (например, как на ФИГ. 6D), измерение внутреннего угла может оказаться гораздо сложнее. Соответственно, в таких случаях следует определять касательные T1d и T2d), измеряя касательную каждого смежного ребра на участке сближения с точками перегиба (пр наличии таковых) в непосредственной близости к вершине, точки перегиба обозначены как Р1 и Р2 на ФИГ. 60.

Формованные керамические абразивные частицы по настоящей заявке обычно применяются как множество частиц, которое может заключать в себе формованные керамические абразивные частицы настоящей заявки или другие формованные абразивные частицы и/или дробленые абразивные частицы. Например, множество абразивных частиц по настоящей заявке может включать в себя, в численном выражении, как минимум 10, 20, 30, 40, 50, 60, 70, 80, 90, 95 или даже 99 процентов, или больше формованных керамических абразивных частиц по настоящей заявке. Формованные керамические абразивные частицы могут быть одного номинального размера и формы, хотя в одной реализации может оказаться полезным сочетание частиц разных размеров и/или форм.

Как правило, размер зерен формованных керамических абразивных частиц по настоящей заявке относительно невелик; например, менее 1 сантиметра (см), 5 миллиметров (мм), 2 мм, 1 мм, 200 микрометров, 100 микрометров, 50 микрометров, 20 микрометров, 10 микрометров, или даже менее 5 микрометров, хотя могут использоваться зерна других размеров.

Любую из абразивных частиц настоящей заявки можно откалибровать по размеру принятого в абразивной промышленности номинального класса зернистости. К показательным стандартам зернистости, принятым в абразивной промышленности, относятся группы стандартов ANSI (American National Standards Institute, Американский национальный институт стандартов), FEPA (Federation of European Producers of Abrasives, Федерация европейских изготовителей абразивов), и JIS (Japanese Industrial Standard, японские промышленные стандарты). К таким стандартам зернистости, принятым в промышленности, относятся, например: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 30, ANSI 36, ANSI 40, ANSI 50, ANSI 60, ANSI 80, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400 и ANSI 600; FEPA P8, FEPA P12, FEPA P16, FEPA P24, FEPA P30, FEPA P36, FEPA P40, FEPA P50, FEPA P60, FEPA P80, FEPA P100, FEPA PI20, FEPA PI50, FEPA PI80, FEPA P220, FEPA P320, FEPA P400, FEPA P500, FEPA P600, FEPA P800, FEPA P1000 и FEPA P1200; и JIS 8, JIS 12, JIS 16, JIS 24, JIS 36, JIS 46, JIS 54, JIS 60, JIS 80, JIS 100, JIS 150, JIS 180, JIS 220, JIS 240, JIS 280, JIS 320, JIS 360, JIS 400, JIS 400, JIS 600, JIS 800, JIS 1000, JIS 1500, JIS 2500, JIS 4000, JIS 6000, JIS 8000 и JIS 10,000. Наиболее характерна независимая калибровка формованных керамических абразивных частиц по стандартам ANSI 60 и 80 и FEPA Р60 и Р80.

Термин «номинальный класс зернистости, принятый в абразивной промышленности» охватывает также номинальные классы просеивания принятые в промышленности абразивных материалов. Например, указанные номинальные классы просеивания могут использовать стандартные испытательные грохоты США, соответствующие требованиям ASTM Е-11-09 «Стандартные технические условия на металлическую сетку и грохоты для испытательных целей». Документ ASTM Е-11-09 задает технические условия на конструирование и изготовление испытательных грохотов с использованием тканой проволочной сетки, смонтированной на раме, для классификации материалов по назначенному размеру частицы. Типовое значение может быть представлено величиной -18+20, означающей, что керамические формованные абразивные частицы проходят сквозь испытательный грохот по техническим условиям ASTM Е-11-09 на грохот номер 18 и задерживаются на испытательном грохоте по техническим условиям ASTM Е-11-09 на грохот номер 20.

В одной реализации формованные керамические абразивные частицы имеют такой размер, что как минимум 90 процентов частиц проходят сквозь испытательную сетку 18 и могут задерживаться испытательным грохотом 20, 25, 30, 35, 40, 45 или 50. В различных реализациях формованные керамические абразивные частицы могут иметь номинальный просеянный класс, включающий: -18+20, -20/+25, -25+30, -30+35, -35+40, 5 -40+45, -45+50, -50+60, -60+70, -70/+80, -80+100, -100+120, -120+140, -140+170, -170+200, -200+230, -230+270, -270+325, -325+400, -400+450, -450+500 или -500+635.

В некоторых реализациях формованные керамические абразивные частицы могут изготовляться в многоэтапном технологическом процессе. Технологический процесс осуществляется с использованием исходного керамического дисперсного материала (например, золь-геля, содержащего исходный керамический материал).

Вкратце, способ включает в себя этапы изготовления просеянной или непросеянной исходной керамической дисперсной массы, из которой может быть изготовлена соответствующая керамика (например, из золь-геля бемита может быть изготовлен глинозем); наполнение исходной керамической дисперсной массой одной или нескольких полостей изложницы, чья наружная форма соответствует желаемой формованной абразивной частице, высушивание исходной керамической дисперсной массы для создания предварительных керамических формованных абразивных частиц; извлечение предварительных формованных керамических абразивных частиц из полостей изложницы; кальцинирование предварительных формованных керамических абразивных частиц для создания формованных керамических абразивных частиц; и последующее агломерирование кальцинированных предварительных формованных керамических абразивных частиц для создания формованных керамических абразивных частиц.

В некоторых реализациях этап кальцинирования исключается, и предварительные формованные керамические частицы агломерируются непосредственно после извлечения из изложницы. В некоторых реализациях изложница может быть изготовлена из расходного материала (например, из полиолефиновой массы), выгорающего в процессе кальцинирования или агломерирования, за счет чего исключается отделение частиц заготовки керамики от изложницы в процессе обработки.

Теперь процесс будет описан более подробно на примере глиноземных формованных керамических абразивных частиц.

На первом этапе процесса происходит получение просеянной или непросеянной исходной керамической дисперсной массы (например, дисперсии заготовки керамики) для изготовления керамики. Исходная керамическая дисперсная масса зачастую содержит жидкость, служащую испаряемым компонентом. В одной реализации испаряемым компонентом является вода. В дисперсной керамической массе необходимо присутствие достаточного количества жидкости, чтобы обеспечить достаточно низкую вязкость массы, позволяющую заполнить полости изложницы и повторить ее форму; одновременно, жидкости не должно быть настолько много, чтобы чрезмерно затруднить последующее удаление жидкости из полости изложницы. В одной реализации состав исходной керамической дисперсной массы таков: от 2 до 90 весовых процентов частиц, превращаемых в керамику, например, частиц моногидрата оксида алюминия (бемит), и, как минимум, от 10 до 90 весовых процентов, или от 50 до 70 весовых процентов, или от 50 до 60 весовых процентов испаряемого компонента, такого, как вода. И наоборот, исходная керамическая дисперсная масса в некоторых реализациях содержит от 30 до 50 весовых процентов, или от 40 до 50 весовых процентов твердых веществ.

Примеры практичной исходной керамической дисперсной массы, включая золи оксида циркония, золи оксида ванадия, золи церия, золи оксида алюминия и их сочетания. В состав используемых на практике исходных дисперсных масс оксида алюминия входят, например, массы бемита и других гидратов оксида алюминия. Бемит может быть изготовлен по известным технологиям или приобретен на рыночной основе. Примеры предлагаемого на продажу бемита включают в себя продукцию с торговыми марками «DISPERAL» и «DISPAL», торговлей этими материалами занимается компания Sasol North America, Inc.; материал под торговой маркой «HIQ-40» продается компанией BASF Corporation. Эти моногидраты оксида алюминия являются относительно чистыми, в них содержится относительно мало гидратных фаз, отличающихся от моногидратов, при большой поверхностной площади.

Физические свойства готовых формованных керамических абразивных частиц будут в основном зависеть от типа материала, использованного для исходной керамической дисперсной массы. В настоящей заявке термином «гель» обозначается трехмерный полимерный каркас твердых веществ, диспергированный в жидкости.

Исходная керамическая дисперсная масса может содержать модифицирующую присадку или исходный продукт для модифицирующей присадки. Модифицирующая присадка может служить для улучшения некоторого желаемого свойства абразивных частиц или повышения эффективности последующего этапа агломерирования. Модифицирующие присадки или исходные продукты модифицирующих присадок могут быть в форме растворимых солей, обычно водорастворимых солей. Как правило, они содержат металлсодержащий компаунд и могут служить исходным продуктом оксида марганца, цинка, железа, кремния, кобальта, никеля, циркония, гафния, хрома, иттрия, празеодима, самария, иттербия, неодима, лантана, гадолиния, церия, диспрозия, эрбия, титана и их смесей. Конкретные концентрации этих присадок в дисперсной массе исходного материала керамики могут изменяться в зависимости от навыков производителя работ.

Обычно введение модифицирующей присадки или ее исходного материала вызовет дисперсию в гель исходного материала керамики. Дисперсный исходный материал керамики может быть также включен в гель посредством нагревания в течение определенного времени для снижения концентрации жидкости в дисперсной массе за счет выпаривания. В дисперсной массе сходного материала керамики может также содержаться нуклеационный агент. Нуклеационные агенты, пригодные для настоящей заявки, могут включать тонкодисперсные частицы глинозема, оксид железа (III) или его исходный материал, оксиды титана и титанаты, или любой другой материал, который будет способствовать нуклеации преобразования. Объем нуклеационного агента, при условии использования, должен быть достаточен для преобразования глинозема. Дисперсионные составы нуклеационного исходного материала глинозема заявлены в патенте США №4,744,802 (Schwabel).

К дисперсной массе сходного материала керамики может быть добавлен химический пластификатор для создания более стабильной гидрозольной или коллоидной дисперсии исходного материала керамики. Подходящими химическими пластификаторами являются одноосновные кислоты или кислотные компаунды, такие, как уксусная кислота, соляная кислота, муравьиная кислота и азотная кислота. Допускается также использование многоосновных кислот, однако они могут быстро превратить в гель дисперсную массу исходного материала керамики, затруднив его обработку или ввод в него дополнительных компонентов. В некоторых коммерческих источниках бемита имеется кислотный титр (такой, как абсорбированная муравьиная или азотная кислота), который поможет в образовании стабильной дисперсной массы исходного материала керамики.

Дисперсная масса исходного материала керамики может быть изготовлена любыми подходящими способами, например, для золь-гельного исходного материала глинозема путем простого смешивания моногидрата оксида алюминия с водой, содержащей химический пластификатор, или созданием суспензии моногидрата оксида алюминия, в который добавляется химический пластификатор.

Допускается также добавка ингибиторов пенообразования и других химикатов, пригодных для снижения тенденции образования пузырей или попадания воздуха в процессе смешивания. При желании допускается ввод дополнительных химикатов, таких, как смачивающие агенты, спирты или связующие агенты.

Второй этап процесса включает в себя обеспечение изложницы, имеющей, по крайней мере одну полость, предпочтительнее - несколько полостей, образованных по крайней мере на одной основной плоскости изложницы.

На ФИГ. 7 показательная изложница 700 определяет литейную полость 795. Литейная полость 795 охвачена сбоку периферийной литейной поверхностью 780, содержащей первую 782, вторую 784 и третью 786 стенку изложницы. В литейной полости 795 имеется наружное отверстие 797, определяемое периметром 720. Первая литейная стенка 782 пересекает периметр 720 на первом ребре 730. Вторая литейная стенка 784 пересекает периметр 720 на втором ребре 732. Первая зона 790 периметра 720 включает в себя первое ребро 730, распространяющееся вовнутрь и заканчивающееся на первой 750 и второй 752 вершине, формируя первый 760 и второй 762 острый внутренний угол.

В некоторых реализациях изложница оформляется как часть орудия производства, в качестве которого может, например, использоваться ремень, лист, непрерывная лента, валик для нанесения покрытий, такой, как ролик глубокой печати, муфта, надетая на валик для нанесения покрытий или пуансон. В одной реализации орудие производства включает в себя полимерный материал. Примеры подходящих полимерных материалов включают термопластики, такие, как полиэфиры, поликарбонаты, поли - (эфирные сульфоны), поли - (метил метакрилат), полиуретаны, поливинилхлорид, полиолефин, полистирен, полипропилен, полиэтилен или их сочетания, или термоусаживающиеся материалы. В одной реализации орудие производства целиком изготовлено из термопластичного материала. В другой реализации поверхности орудия производства, соприкасающиеся с дисперсионной массой исходного материала керамики в процессе сушки, выполнены со множеством полостей из полимерных или термопластичных материалов, а другие части орудия производства могут быть выполнены из других материалов. Например, на металлические орудия производства можно нанести подходящее полимерное покрытие для изменения их свойств поверхностного натяжения.

Полимерные или термопластичные орудия производства можно копировать с металлического эталонного инструмента. Металлический эталон будет иметь обратный узор по отношению к требуемому для орудия производства. Металлический эталон допускается изготовлять тем же способом, что и орудие производства. В одной реализации эталонный инструмент изготовляется из металла, например, никеля, и подвергается алмазной обработке. В одной реализации эталонный инструмент, как минимум, частично изготовлен способом стереолитографии. Может быть произведено нагревание листового полимерного материала эталонным инструментом таким образом, что полимерный материал окажется тисненым узором эталонного инструмента в результате взаимного прижима. Можно также произвести экструзию термопластичного материала или залить им эталонный инструмент с последующим прессованием. Термопластичный материал охлаждается до затвердевания, формируя таким образом орудие производства. Пользуя