Устройство для лазерной обработки и способ лазерного облучения

Иллюстрации

Показать всеИзобретение относится к устройству и способу лазерной обработки листа электротехнической стали с ориентированной структурой для снижения размера магнитного домена. Блок лазерного облучения устройства выполнен с возможностью обеспечения распределения интенсивности лазерного луча, сфокусированного на обрабатываемом листе, таким образом, чтобы удовлетворялось соотношение Ib/Ia≤2, где Ra1 и Ra2 - расстояния между центроидом распределения интенсивности и позициями, при которых значение интегрирования интенсивности, полученное из центроида распределения интенсивности, составляет 43% от общего значения интегрирования интенсивности, Ia1 и Ia2 - интенсивности лазерного луча, соответствующие соответственно Ra1 и Ra2, при этом Ia представляет собой среднее значение от Ia1 и Ia2, а Ib представляет собой интенсивность луча в центроиде распределения интенсивности. 2 н. и 13 з.п. ф–лы, 13 ил., 1 табл.

Реферат

Область изобретения

[0001] Настоящее изобретение относится к устройству для лазерной обработки и к способу лазерного облучения, в котором магнитные домены регулируют путем воздействия лазерным лучом на лист электротехнической стали с ориентированной структурой, используемый для сердечников трансформаторов, и т.п.

Приоритет испрашивается по Японской патентной заявке № 2012-246305 от 8 ноября 2012 г., содержание которой включено в настоящее описание в виде ссылки.

Описание уровня техники

[0002] Лист электротехнической стали с ориентированной структурой обладает характеристикой, допускающей проникновение магнитных силовых линий относительно направления прокатки, в ходе изготовления стального листа (имеющего направление легкого намагничивания вдоль направления прокатки) (также называемого впредь листом электротехнической стали со структурой, ориентированной в одном направлении), и используется в качестве материала, составляющего железный сердечник электрических устройств, таких как трансформатор и ротатор. В листе электротехнической стали с направленной ориентацией, используемом для железных сердечников, существует запрос на снижение потерь энергии (потерь в сердечнике) в ходе намагничивания. В частности, за последнее время, в ответ на усиление глобального потепления, возник мировой спрос на энергосбережение в электрических устройствах. В результате, является желательным устойчивое производство листов электротехнической стали с направленной ориентацией, в которых потери в сердечнике снижены, насколько возможно.

[0003] Потери в сердечнике подразделяются на потери на вихревые токи и потери на гистерезис. Кроме того, потери на вихревые токи могут быть подразделены на классические потери на вихревые токи и аномальные потери на вихревые токи. Для снижения классических потерь на вихревые токи, был обеспечен тонкий лист электротехнической стали с ориентированной структурой, имеющий изоляционную пленку на поверхности листа. В качестве листа электротехнической стали с ориентированной структурой, имеющей сформированную на нем изоляционную пленку, например, как описано в Патентном документе 1, был предложен и введен в практическое применение стальной лист, имеющий двухслойную структуру, в котором поверхность базового стального листа (металлическая секция) покрыта стеклянной пленкой, а стеклянная пленка покрыта изоляционной пленкой.

[0004] В дополнение, для подавления аномальных потерь на вихревые токи, например, как описано в патентных документах 2 и 3, был предложен лазерный способ контроля магнитного домена, в котором лазерный луч фокусируется и испускается выше изоляционной пленки, а электротехнический стальной лист сканируют по существу в направлении ширины электротехнического стального листа лазерным лучом (то есть, в направлении, по существу перпендикулярном направлению прокатки), таким образом, чтобы была обеспечена область, периодически имеющая остаточное напряжение в направлении прокатки, со снижением, таким образом, размера магнитного домена. Согласно лазерному способу контроля магнитного домена, сканирование и облучение лазерным лучом обеспечивает изменение температуры во времени, имеющее сильный температурный градиент относительно направления толщины листа к области самого внешнего слоя стального листа, причем изменение температуры во времени генерирует поверхностное напряжение, поверхностное напряжение порождает замыкающие домены, замыкающие домены уменьшают расстояния между 180-градусными доменными границами, и, в частности, снижаются аномальные потери на вихревые токи.

[0005] Замыкающие домены, привносимые за счет лазерного контроля магнитных доменов, снижают расстояние между 180-градусными доменными границами и понижают аномальные потери на вихревые токи, но также вызывают повышение потерь на гистерезис. Поэтому с точки зрения снижения общих потерь в сердечнике, является эффективным сужение ширины замыкающих доменов. В качестве изобретения, следующего этой технической идее, имеется, например, Патентный документ 3, раскрывающий способ, в котором сильное напряжение создается в узкой области, с использованием лазерного луча с волной типа TEM00 (т.е. поперечной электромагнитной волной, TEM), обладающего исключительной фокусируемостью, и получаются узкие замыкающие домены, обладающие достаточной интенсивностью.

[0006] Тем не менее, на этапе лазерного облучения в лазерном способе контроля магнитного домена магнитные домены регулируют путем формирования изоляционной пленки на стеклянной пленке и излучения лазерного луча выше изоляционной пленки. Однако, в этом способе имели место случаи, в которых облучение лазерным лучом повышало температуру, и повышение температуры порождает трещины в изоляционной пленке и в стеклянной пленке. Здесь, трещины относятся к повреждениям пленки, таким как шелушение, подъем, изменение свойств и изменение цвета изоляционной пленки и стеклянной пленки. В случае, в котором трещины образуются в стеклянной пленке, металлическая секция ниже пленки оказывается обнаженной наружу, и возникает опасение, что может образоваться ржавчина. Поэтому в случае, когда трещины образуются в стеклянной пленке, необходимо нанести изоляционную пленку снова. В таком случае, добавление этапа повышает расходы на изготовление.

[0007] При изготовлении листа электротехнической стали с ориентированной структурой, осуществляют множество термических обработок, и, таким образом, возникают случаи, при которых структура поверхности раздела или толщина стеклянной пленки или изоляционной пленки становится неравномерной в направлении прокатки и в направление ширины металлической секции стального листа. В результате, имели место случаи, в которых, даже когда параметры лазерной обработки отрегулированы, становится сложным подавлять образование трещин в стеклянной пленке по всему стальному листу.

Список патентов

[0008] [Патентный документ 1] Японская нерассмотренная патентная заявка, первая публикация № 2007-119821

[Патентный документ 2] Японская нерассмотренная патентная заявка, первая публикация № S59-33802

[Патентный документ 3] Инструкция по Международной заявке № WО 2004/083465

[Патентный документ 4] Японская рассмотренная патентная заявка, вторая публикация № HI-51527

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0009] Как было описано выше, для эффективного изготовления листа электротехнической стали с ориентированной структурой, имеющего низкие потери в сердечнике, необходимо подавить образование трещин в стеклянной пленке и сформировать узкие замыкающие домены, обладающие достаточной интенсивностью в металлической секции стального листа. Однако подавление трещинообразования и образования замыкающих доменов являются конфликтующими концепциями. То есть для образования узких и глубоких замыкающих доменов, является эффективным повышение градиента распределения температур относительно направления толщины листа, который формируется вблизи самого внешнего слоя стального листа в ходе сканирования и облучения лазером. Однако, когда температурный градиент велик, температура на облученной лазерным лучом секции на стальной поверхности листа становится высокой, и, таким образом, риск образования трещин в стеклянной пленке возрастает. Таким образом, возникает спрос на оптимизацию условий лазерного облучения, принимая во внимание вышеописанное противоречие, но технологии, в достаточной мере пригодные для удовлетворения обоих требований, еще не были обнаружены.

[0010] Например, когда магнитные домены регулируют, с использованием лазерного луча с волной типа TEM00, раскрытого в Патентном документе 3, можно сформировать узкие замыкающие домены 10, обладающие достаточной интенсивностью, из-за высокой фокусируемости, которая характерна для волны типа TEM00, и распределением температур, при котором температура становится высокой в средней секции. Тем не менее, в этом способе, поскольку интенсивность луча высока вблизи центра, по сравнению со случаем, когда волна колебаний TEM00 еще не используется, возникает проблема, состоящая в том, что возникает вероятность появления трещин. В качестве способа для подавления образования вышеописанных трещин, например, Патентный документ 4 раскрывает способ, в котором лучу придана эллиптическая форма, длинная в направлении сканирования лазерного луча. Однако, согласно способу, в котором используется лазерный луч, имеющий вышеописанную эллиптическую форму, при подавлении трещинообразования, время нагрева становится длительным. Поэтому имеет место тенденция, при которой ширина замыкающих доменов становится большой, из-за влияния теплопроводности в направлении, перпендикулярном направлению сканирования лазерного луча, и возникает проблема, состоящая в том, что снижение потерь в сердечнике затрудняется.

[0011] Настоящее изобретение было создано, принимая во внимание вышеописанные проблемы. Задачей настоящего изобретения является обеспечение устройства для лазерной обработки и способа лазерного облучения, в котором возможно подавление трещинообразования в стеклянной пленке, при снижении потерь в сердечнике листа электротехнической стали с ориентированной структурой.

Способы для решения проблемы

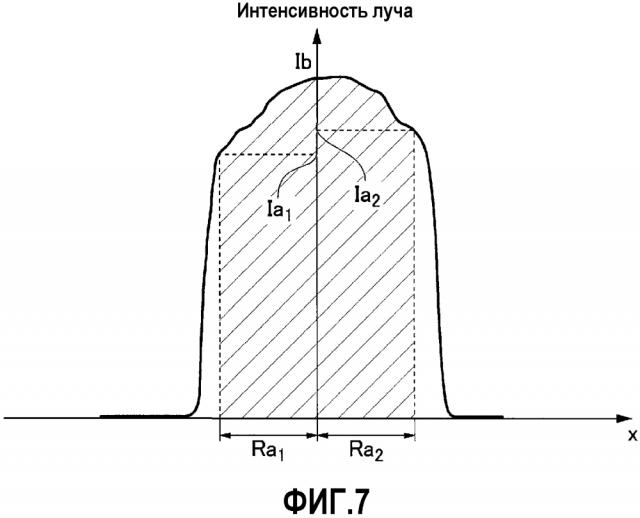

[0012] (1) То есть согласно аспекту настоящего изобретения обеспечено устройство для лазерной обработки для снижения размера магнитного домена листа электротехнической стали с ориентированной структурой путем фокусирования лазерного луча на листе электротехнической стали с ориентированной структурой и сканирования листа электротехнической стали с ориентированной структурой в направлении сканирования лазерным лучом, включающая в себя лазерный генератор, испускающий лазерный луч; и блок лазерного облучения, наводящий лазерный луч, передаваемый из лазерного генератора, на лист электротехнической стали с ориентированной структурой, причем блок лазерного облучения обладает структурой, обеспечивающей распределение интенсивности лазерного луча, сфокусированного на листе электротехнической стали с ориентированной структурой, представленной на поперечном разрезе, в направлении, перпендикулярном направлению сканирования на листе электротехнической стали с ориентированной структурой, таким образом, чтобы удовлетворялось соотношение Ib/Ia≤2, где, когда интеграл распределения интенсивности рассчитывают из центроида распределения интенсивности в каждом из направлений, - в первом и во втором, оба из которых перпендикулярны направлению сканирования, Ra1 представляет собой расстояние между центроидом распределения интенсивности и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности в первом направлении, составляет 43% от общего значения интегрирования интенсивности, Ra2 представляет собой расстояние между центроидом распределения интенсивности и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности во втором направлении, составляет 43% от общего значения интегрирования интенсивности, интенсивность луча Ia1 представляет собой интенсивность, соответствующую Ra1, интенсивность луча Ia2 представляет собой интенсивность, соответствующую Ra2, Ia представляет собой среднее значение интенсивности луча Ia1 и интенсивность луча Ia2, а Ib представляет собой интенсивность лазерного луча в центроиде распределения интенсивности.

[0013] (2) В устройстве для лазерной обработки согласно (1), кроме того, структура блока лазерного облучения обеспечивает распределение интенсивности по направлению C лазерного луча, сфокусированного на листе электротехнической стали с ориентированной структурой, представленной на поперечном разрезе, в направлении сканирования на листе электротехнической стали с ориентированной структурой, таким образом, чтобы удовлетворялось соотношение 1,5≤Id/Ic≤10, где, когда интеграл распределения интенсивности по направлению C рассчитывают из центроида распределения интенсивности по направлению C по каждому из направлений, - по третьему и четвертому, оба из которых простираются вдоль направления сканирования, Rс1 представляет собой расстояние между центроидом распределения интенсивности по направлению C и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности по направлению C, по третьему направлению, составляет 43% от общего значения интегрирования интенсивности по направлению C, Rс2 представляет собой расстояние между центроидом распределения интенсивности по направлению C и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности по направлению C, по четвертому направлению, составляет 43% от общего значения интегрирования интенсивности по направлению C, интенсивность луча Ic1 представляет собой интенсивность, соответствующую Rс1, интенсивность луча Ic2 представляет собой интенсивность, соответствующую Rс2, Ic представляет собой среднее значение интенсивности луча Ic1 и интенсивности луча Iс2, а Id представляет собой интенсивность лазерного луча в центроиде распределения интенсивности по направлению C.

[0014] (3) В устройстве для лазерной обработки согласно (1) или (2), Ib/Ia может находиться в пределах диапазона 1,0-2,0.

[0015] (4) В устройстве для лазерной обработки по любому из п.п. (1)-(3), когда среднее значение от Ra1 и Ra2 представлено виде Ra, Ra может находиться в пределах диапазона 5-100 мкм.

[0016] (5) В устройстве для лазерной обработки согласно (4) Ra может находиться в пределах диапазона 5-60 мкм.

[0017] (6) В устройстве для лазерной обработки по любому из п.п. (1)-(5), когда длина волны лазерного луча отображается как λ в единицах мкм, произведение параметров луча для лазерного луча, сфокусированного на листе электротехнической стали с ориентированной структурой, может находиться в пределах диапазона λ/π - 10 мм⋅мрад.

[0018] (7) В устройстве для лазерной обработки по любому из п.п. (1)-(6), лазерный генератор может представлять собой волоконный лазер или дисковый лазер.

[0019] (8) В устройстве для лазерной обработки по любому из пп. (1)-(7) форма пятна лазерного луча, сфокусированного на листе электротехнической стали с ориентированной структурой, может представлять собой эллипс, а направление короткой оси эллипса может быть перпендикулярно направлению сканирования.

[0020] (9) Согласно другому аспекту настоящего изобретения обеспечен способ лазерного облучения, включающий в себя этап лазерного облучения для снижения размера магнитного домена листа электротехнической стали с ориентированной структурой, путем фокусирования лазерного луча на листе электротехнической стали с ориентированной структурой и сканирования листа электротехнической стали с ориентированной структурой в направлении сканирования лазерным лучом, причем Ib/Ia равно 2,0 или менее, при распределении интенсивности лазерного луча, сфокусированного на листе электротехнической стали с ориентированной структурой, представленной на поперечном разрезе, в направлении, перпендикулярном направлению сканирования на листе электротехнической стали с ориентированной структурой, где, когда интеграл распределения интенсивности рассчитывают из центроида распределения интенсивности в каждом из направлений, - в первом и во втором, оба из которых перпендикулярны направлению сканирования, Ra1 представляет собой расстояние между центроидом распределения интенсивности и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности в первом направлении, составляет 43% от общего значения интегрирования интенсивности, Ra2 представляет собой расстояние между центроидом распределения интенсивности и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности во втором направлении, составляет 43% от общего значения интегрирования интенсивности, интенсивность луча Ia1 представляет собой интенсивность, соответствующую Ra1, интенсивность луча Ia2 представляет собой интенсивность, соответствующую Ra2, Ia представляет собой среднее значение интенсивности луча Ia1 и интенсивность луча Ia2, а Ib представляет собой интенсивность лазерного луча в центроиде распределения интенсивности.

[0021] (10) В способе лазерного облучения согласно (9), кроме того, Id/Ic попадает в диапазон 1,5-10 при распределении интенсивности по направлению C лазерного луча, сфокусированного на листе электротехнической стали с ориентированной структурой, представленной на поперечном разрезе, в направлении сканирования на листе электротехнической стали с ориентированной структурой, где, когда интеграл распределения интенсивности по направлению C рассчитывают из центроида распределения интенсивности по направлению C по каждому из направлений, - по третьему и четвертому, оба из которых простираются вдоль направления сканирования, Rс1 представляет собой расстояние между центроидом распределения интенсивности по направлению C и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности по направлению C, по третьему направлению, составляет 43% от общего значения интегрирования интенсивности по направлению C, Rс2 представляет собой расстояние между центроидом распределения интенсивности по направлению C и позицией, при которой значение интегрирования интенсивности, полученное из центроида распределения интенсивности по направлению C, по четвертому направлению, составляет 43% от общего значения интегрирования интенсивности по направлению C, интенсивность луча Ic1 представляет собой интенсивность, соответствующую Rс1, интенсивность луча Iс2 представляет собой интенсивность, соответствующую Rс2, Ic представляет собой среднее значение интенсивности луча Ic1 и интенсивности луча IC2, а Id представляет собой интенсивность лазерного луча в центроиде распределения интенсивности по направлению C.

Эффекты изобретения

[0022] Согласно вышеописанным аспектам настоящего изобретения становится возможным подавлять трещинообразование в стеклянной пленке, при снижении потерь в сердечнике листа электротехнической стали с ориентированной структурой.

Краткое описание чертежей

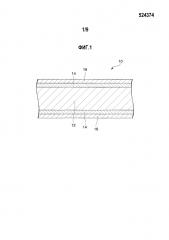

[0023] Фиг. 1 представляет собой поперечный разрез листа 10 электротехнической стали с ориентированной структурой согласно настоящему варианту реализации.

Фиг. 2 представляет собой блок-схему, показывающую пример этапа для изготовления листа 10 электротехнической стали с ориентированной структурой согласно настоящему варианту реализации.

Фиг. 3 представляет собой схематическое изображение, показывающее состав примерной установки для лазерной обработки 100 согласно настоящему варианту реализации.

Фиг. 4 представляет собой схематическое изображение, показывающее состав примерного блока лазерного облучения 106 согласно настоящему варианту реализации.

Фиг. 5 представляет собой схематическое изображение, показывающее произведение параметров луча (BPP).

Фиг. 6 представляет собой изображение, показывающее форму пятна лазерного луча на листе 10 электротехнической стали с ориентированной структурой.

Фиг. 7 представляет собой изображение, показывающее распределение интенсивности лазерного луча согласно настоящему варианту реализации на поперечном разрезе, перпендикулярное направлению сканирования лазерным лучом.

Фиг. 8 представляет собой изображение, показывающее распределение интенсивности лазерного луча согласно сравнительному примеру на поперечном разрезе, перпендикулярном направлению сканирования лазерным лучом.

Фиг. 9 представляет собой схематическое изображение, показывающее теплопроводность, возникающую в направлении, ортогональном направлению сканирования, от каждой области крыла A согласно сравнительному примеру.

Фиг. 10 представляет собой изображение, показывающее модифицированный пример распределения интенсивности лазерного луча согласно настоящему варианту реализации.

Фиг. 11 представляет собой изображение, показывающее распределение интенсивности лазерного луча согласно настоящему варианту реализации на поперечном разрезе, перпендикулярное направлению сканирования лазерным лучом.

Фиг. 12 представляет собой изображение, показывающее распределение интенсивности лазерного луча согласно сравнительному примеру на поперечном разрезе, перпендикулярное направлению сканирования лазерным лучом.

Фиг. 13 представляет собой схематическое изображение, показывающее распределение интенсивности лазерного луча согласно настоящему варианту реализации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0024] Здесь и далее, вариант реализации настоящего изобретения будет подробно описан со ссылкой на прилагаемые чертежи. В настоящем описании и на чертежах компонентам, обладающим почти одинаковым составом и функцией, будут даны одинаковые ссылочные обозначения, и они не будут повторно описаны.

[0025] <Обзор по листу электротехнической стали с ориентированной структурой>

Лист электротехнической стали с ориентированной структурой относится к электротехническому стальному листу, в котором оси легкого намагничивания (по направлению <100> объемно-центрированного кубического кристалла) кристаллических граней в стальном листе по существу выравниваются вдоль направления прокатки на этапе изготовления. Лист электротехнической стали с ориентированной структурой обладает структурой, в которой магнитные домены, намагниченные в направлении прокатки, расположены в несколько рядов, с магнитной стенкой, вставленной между ними. Лист электротехнической стали с ориентированной структурой легко намагничивается в направлении прокатки, и, таким образом, является пригодным для материала сердечника трансформатора, в котором направления магнитных силовых линий почти постоянны.

[0026] Фиг. 1 представляет собой поперечный разрез листа 10 электротехнической стали с ориентированной структурой согласно настоящему варианту реализации. Как показано на фиг. 1, лист 10 электротехнической стали с ориентированной структурой включает в себя базовый стальной лист (металлическая секция) 12, стеклянные пленки 14, сформированные на обеих поверхностях базового стального листа 12, и изоляционные пленки 16, сформированные на стеклянных пленках 14. Трансформаторы приблизительно подразделяются на трансформаторы с пластинчатым сердечником и тороидальные трансформаторы. Для тороидальных трансформаторов стальному листу придают тороидальную форму путем деформации изгиба, для получения формы трансформатора, а затем отжигают для удаления напряжений, привнесенных из-за механической деформации (этап отжига со снятием напряжений). На этом этапе отжига снимаются даже напряжения, привнесенные за счет лазерного облучения, как описано выше, а эффект доводки магнитного домена утрачивается. Тем не менее, при изготовлении трансформаторов с пластинчатым сердечником, этап отжига со снятием напряжения не требуется. Поэтому лист 10 электротехнической стали с ориентированной структурой согласно настоящему варианту реализации является особо пригодным в качестве материала для трансформаторов с пластинчатым сердечником.

[0027] Базовый стальной лист 12 состоит из сплава железа, содержащего Si. Пример химического состава базового стального листа 12: Si: 2,5-4,0 масс.%, C: 0,02-0,10 масс.%, Mn: 0,05-0,20 масс.%, кислоторастворимый Al: 0,020-0,040 масс.%, N: 0,002-0,012 масс.%, S: 0,001-0,010 масс.% и P: 0,01-0,04 масс.%, с остатком Fe и примесей. Толщина базового стального листа 12 находится, например, в пределах диапазона 0,2-0,3 мм.

[0028] Стеклянная пленка 14 состоит из множественного оксида, например, форстерита (Mg2SiO4), шпинели (MgAl2O4) или кордиерита (Mg2Al4Si5O16). Толщина стеклянной пленки 14 составляет, например, 1 мкм.

[0029] Изоляционная пленка 16 образована, например, путем нанесения покрытия горячей сушкой раствора, включающего в себя в основном коллоидный кремнезем и фосфат (фосфат магния, фосфат алюминия, и т.п.) или нанесения в виде покрытия раствора, который представляет собой смесь золя глинозема и борной кислоты. Толщина изоляционной пленки 16 находится, например, в пределах диапазона 2-3 мкм.

[0030] На листе 10 электротехнической стали с ориентированной структурой с вышеописанным составом фокусируют лазерный луч, испускаемый выше изоляционной пленки 16, и лист электротехнической стали с ориентированной структурой подвергают сканированию фактически в направлении ширины (в направлении, по существу ортогональном к направлению прокатки) листа электротехнической стали с ориентированной структурой, транспортируемого в направлении прокатки (в направлении транспортировки) лазерным лучом. Температурные градиенты в направлении толщины листа и направлении ширины листа, вызванные облучением лазерным лучом, привносят остаточное напряжение в линейные области, почти ортогональные к направлению прокатки. Линейные области, в которые привносится остаточное напряжение, создают в течение заданных периодов времени, в направлении прокатки, а в областях, установленных между двумя линейными областями и намагничиваемых в направлении прокатки, ширина магнитных доменов в направлении, почти ортогональном к направлению прокатки, снижается.

Здесь и далее, в некоторых случаях, вышеописанный лист электротехнической стали с ориентированной структурой будет называться листом электротехнической стали с ориентированной структурой согласно настоящему варианту реализации.

[0031] <Способ для изготовления листа электротехнической стали с ориентированной структурой>

Способ для изготовления листа 10 электротехнической стали с ориентированной структурой согласно настоящему варианту реализации будет описан со ссылкой на фиг. 2. Фиг. 2 представляет собой блок-схему, показывающую пример этапа для изготовления листа 10 электротехнической стали с ориентированной структурой согласно настоящему варианту реализации.

[0032] Этап для изготовления листа 10 электротехнической стали с ориентированной структурой, как показано на фиг. 2, включает в себя этап S2 заливки, этап S4 горячей прокатки, этап S6 отжига, этап S8 холодной прокатки, этап S10 отжига с обезуглероживанием, этап S12 нанесения разделительного покрытия для отжига, конечный этап S14 отжига, этап S16 образования изоляционной пленки и этап лазерного облучения.

[0033] На этапе S2 заливки расплавленную сталь, отрегулированную таким образом, чтобы она имела предварительно заданный состав, подают в машину непрерывного литья заготовок, где непрерывно образуется сляб. На этапе горячей прокатки S4, сляб нагревают до предварительно заданной температуре (например, 1150-1400°C) и подвергают горячей прокатке. В результате получается горячекатаный лист, имеющий предварительно заданную толщину (например, 1,8-3,5 мм).

[0034] На этапе S6 отжига термообработку (отжиг) осуществляют на горячекатаном листе при условиях, например, температуры нагрева в пределах диапазона 750-1200°C и времени нагрева в пределах диапазона от 30 секунд до 10 минут. На этапе S8 холодной прокатки поверхность горячекатаного листа протравливают, а затем осуществляют холодную прокатку. В результате, получают холоднокатаный лист, обладающий предварительно заданной толщиной (например, 0,15-0,35 мм).

[0035] На этапе S10 отжига с обезуглероживанием, термообработку (отжиг с обезуглероживанием) осуществляют на холоднокатаном листе при условиях, например, температуры нагрева в пределах диапазона 700-900°C и времени нагрева в пределах диапазона 1-3 минуты, с получением, таким образом, базового стального листа 12. Согласно этапу отжига с обезуглероживанием на поверхности базового стального листа 12 образуется оксидный слой, включающий в себя в основном кремнезем (SiO2). На этапе S12 нанесения разделительного покрытия для отжига на поверхность оксидного слоя на поверхности базового стального листа 12 наносят разделитель для отжига, включающий в себя в основном магнезию (MgO).

[0036] На конечном этапе S14 отжига базовый стальной лист 12, на который был нанесен разделитель для отжига, сматывают в форму катушки, помещают в печь периодического действия и осуществляют термообработку (конечный отжиг). Условия термообработки представляют собой, например, температуру нагрева в пределах диапазона 1100-1300°C и время нагрева в пределах диапазона 20-24 часов. На данном этапе, преимущественно растут так называемые грани Госса, которые имеют оси легкого намагничивания в направлении перемещения (в направлении прокатки) базового стального листа 12. В результате, после конечного отжига получают лист электротехнической стали с ориентированной структурой, обладающий высокой кристаллической ориентацией (ориентированной упаковкой кристалла). В дополнение, на конечном этапе S14 отжига оксидный слой и разделитель для отжига реагируют друг с другом, а на поверхности базового стального листа 12 образуется стеклянная пленка 14, изготовленная из форстерита (Mg2SiO4).

[0037] На этапе образования изоляционной пленки S16 базовый стальной лист 12, который был смотан в форме катушки, разматывают, растягивают в форме листа и транспортируют. В дополнение, на стеклянные пленки 14, образованные на обеих поверхностях базового стального листа 12 наносят изоляционный материал и отжигают, с образованием, таким образом, изоляционных пленок 16. Базовый стальной лист 12, на котором были сформированы изоляционные пленки 16, сматывают в форме катушки.

[0038] На этапе S18 лазерного облучения разматывают базовый стальной лист 12, который был смотан в форме катушки, растягивают его в форме листа и транспортируют. В дополнение, лазерный луч фокусируется, а одиночная поверхность базового стального листа 12 облучается лазерным лучом, с использованием блока лазерного облучения согласно настоящему варианту реализации, описанному ниже, а лист электротехнической стали с ориентированной структурой сканируется лазерным лучом по существу в направлении ширины (в направлении, фактически ортогональном направлению прокатки) листа электротехнической стали с ориентированной структурой, транспортируемого в направлении прокатки (в направлении транспортировки). Поэтому линейное напряжение, почти ортогональное направлению прокатки, формируется на поверхности базового стального листа 12 при предварительно заданных интервалах в направлении прокатки. Фокусирование и сканирование лазерным лучом можно осуществлять только на передней или задней поверхности базового стального листа 12, или же на обеих, - на передней и на задней поверхности. В дополнение, в вышеприведенном описании было описано, что базовый стальной лист 12, на котором формируют изоляционные пленки 16, сматывают в форме катушки, а затем отправляют на этап лазерного облучения S18, но также можно осуществлять лазерное облучение непосредственно после образования изоляционных пленок, с последующим сматыванием базового стального листа в форме катушки.

[0039] Как было описано выше, стеклянные пленки 14 и изоляционные пленки 16 формируют на поверхностях базового стального листа 12 и облучают лазерным лучом, с изготовлением, таким образом, листа 10 электротехнической стали с ориентированной структурой, в котором регулируют магнитные домены.

[0040] <Состав устройства для лазерной обработки>

Далее, со ссылкой на фиг. 3 и 4, будет описан состав примерного устройства 100 для лазерной обработки (здесь и далее, в некоторых случаях, называемой устройством для лазерной обработки согласно настоящему варианту реализации), которая облучает лист 10 электротехнической стали с ориентированной структурой лазерным лучом согласно настоящему варианту реализации, для придания остаточного напряжения. Устройство 100 для лазерной обработки согласно настоящему варианту реализации используют для облучения лазерным лучом листа 10 электротехнической стали с ориентированной структурой на этапе лазерного облучения SI8. Фиг. 3 представляет собой схематическое изображение, показывающее состав примерного устройства 100 для лазерной обработки согласно настоящему варианту реализации.

[0041] Устройство 100 для лазерной обработки испускает лазерный луч выше изоляционной пленки 16 на листе 10 электротехнической стали с ориентированной структурой, транспортируемом в направлении прокатки при определенной скорости, с приданием, таким образом, линейного напряжения, почти ортогонального направлению прокатки. Устройство 100 для лазерной обработки, как показано на фиг. 3, включает в себя множество лазерных генераторов 102, множество передаточных волокон 104 и множество блоков 106 лазерного облучения. На фиг. 3 показаны три лазерных генератора 102, три передаточных волокна 104 и три блока 106 лазерного облучения, а соответствующие составы те же самые. В настоящем варианте реализации будет описан случай, в котором обеспечены три лазерных генератора, три передаточных волокна и три блока лазерного облучения, но количество блоков не ограничено, до тех пор, пока стальной лист можно подвергать сканированию лазерным лучом по всей ширине листа.

Фиг. 4 представляет собой схематическое изображение, показывающее состав примерного блока 106 лазерного облучения.

[0042] Лазерный генератор 102 испускает, например, лазерный луч с высокой выходной мощностью. Передаточное волокно 104 представляет собой оптическое волокно, которое передает лазерный луч, испускаемый из лазерного генератора 102 на блок 106 лазерного облучения.

[0043] Рассматривая тип лазерного генератора 102, с точки зрения исключительной фокусируемости и способности к формированию узких замыкающих доменов, волоконный лазер или дисковый лазер является предпочтительным. Волоконный лазер или дисковый лазер обладает длиной волны в диапазоне от ближней области ультрафиолетового излучения до ближней области инфракрасного излучения (например, зоны в 1 мкм), и, таким образом, способен перемещать лазерный луч, с использованием оптического волокна. При передаче лазерного луча, с использованием оптического волокна, может быть реализовано более компактное устройство 100 для лазерной обработки. В дополнение, при передаче лазерного луча от волоконного лазера или дискового лазера, с использованием оптического волокна, по сравнению с лазером на основе CO2 или с лазером на алюмоиттриевом гранате, неспособным передавать лазерный луч, с использованием оптического волокна, становится легче контролировать распределение интенсивности луча в позиции пятна, описанного ниже, что является предпочтительным. В дополнение, лазерный генератор 102 может представлять собой лазер, работающий в непрерывном режиме, или импульсный лазер.

[0044] На участке, который облучается лазерным лучом на листе 10 электротехнической стали с ориентированной структурой, необходимо обеспечить глубину фокуса для надлежащего формирования магнитных доменов в случае генерирование вибрации, и т.п. стальной поверхности листа в направлении, перпендикулярном стальной поверхность листа. Для обеспечения глубины фокуса, как описано ниже, является предпочтительным, чтобы произведение параметров луча для лазерного луча составляло 10 (мм⋅мрад) или менее. Когда волоконный лазер или дисковый лазер используется в качестве лазерного генератора 102, становится возможным устанавливать величину произведения параметров луча в пределах вышеописанного диапазона.

[0045] Будет описан способ для количественной оценки параметров луча. Радиус пятна лазерного луча и глубина фокуса лазерного луча зависят от параметров луча. Параметры луча обычно количественно определяют, с использованием произведение параметров луча (beam parameter product, BPP).

[0046] Фиг. 5 представляет собой схематическое изображение, показывающее произведение параметров луча (beam parameter product, BPP). На фиг. 5, лазерный луч, который прошел через линзу, фокусируется до диаметра луча, с радиусом r, а затем расширяется снова. В дополнение, лазерный луч фокусируется под углом θ. В этом случа