Способ обработки углеродсодержащих веществ посредством парового термолиза

Иллюстрации

Показать всеИзобретение относится к области обработки углеродсодержащих отходов и может находить применение в химической промышленности для производства сажи или в области производства резины для получения компонентов на основе резиновых смесей. Способ обработки углеродсодержащих веществ посредством парового термолиза включает измельчение отходов углеродсодержащего вещества, загрузку измельченных отходов в реактор, нагреваемый дымами сгорания, охлаждение дымов сгорания до температуры от 200 до 450°C и их удаление, удаление из реактора парогазовых продуктов, образующихся в реакторе при паровом термолизе, и их последующую конденсацию, разделение конденсата на воду, содержащую остаточные углеводороды, и на масло. Дымы, содержащие водяной пар, подают внутрь реактора таким образом, чтобы довести указанные измельченные отходы углеродсодержащего вещества до температуры от 200 до 700°C в ходе реакции парового термолиза. При этом воду, выделяемую из конденсата, используют в качестве источника тепловой энергии реактора. Обеспечивается снижение потребления энергии при производстве сажи и уменьшение количества вредных выбросов в окружающую среду. 2 н. и 11 з.п. ф-лы, 2 ил., 6 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области обработки углеродсодержащих отходов и может находить применение, например, в химической промышленности для производства сажи или в области производства резины для получения компонентов на основе резиновых смесей.

Технологические предпосылки создания изобретения

Одна из задач, реализуемых в рассматриваемой области промышленности, связана с рециркуляцией водных отходов, называемых также желтой водой иди конденсатом, получаемых в результате конденсации паров, выделяемых во время процессов обработки углеродсодержащих отходов, в частности с применением парового термолиза.

Уровень техники

Способы обработки углеродсодержащих веществ посредством парового термолиза описаны в уровне техники.

В частности, в патентной заявке WO 2008030137 описан способ переработки изношенных шин, включающий в себя их пиролиз в реакторе, отделение твердой фазы и ее измельчение, отделение жидкой и газовой фаз с последующим сжиганием газовой фазы в качестве источника тепла, смешивание твердой и жидкой фаз, причем газообразные продукты, получаемые в результате пиролиза шин, используют в смеси с водяным паром при массовом соотношении (1,5-5,0):1. Описанный в этой патентной заявке способ не предусматривает переработки токсичных вторичных продуктов, образующихся в ходе обработки изношенных шин.

В патенте RU 2276170 описан другой способ, включающий термическое разложение углеродсодержащих отходов в реакторе в среде пар-газ, разделение продуктов разложения на парогазовые продукты и на твердый углеродный остаток и измельчение углеродных остатков. Перед измельчением углеродных остатков осуществляют отделение металла путем магнитной сепарации.

Масло, выделяемое из парогазовых продуктов в результате конденсации, подвергают термическому разложению на сажу и на газ при температуре от 900 до 2000°C. После отделения масла парогазовые продукты сжигают вместе с углеродными остатками, и сажу получают путем фильтрации продуктов горения. Газы, получаемые в результате термического разложения масла, сжигают, и продукты этого сжигания используют в качестве теплоносителя для внешнего подогрева реактора.

Недостатки этого способа связаны, с одной стороны, с высоким удельным расходом энергии для производства 1 кг сажи, а с другой стороны, - с большим количеством углеродных остатков, сжигаемых без образования сажи в ходе общего сжигания с парогазовыми продуктами, и, наконец, со сложностью загрузки отходов в реактор по причине необходимости отделения масла от парогазовых продуктов с использованием специального оборудования.

Кроме того, большое количество сжигаемых веществ приводит к значительным выбросам в окружающую среду вредных продуктов сгорания: газов при термическом разложении масла, парогазовых продуктов, а также части измельченных углеродных остатков. Кроме того, качество сажи, получаемой при помощи этого способа, оказывается относительно низким по причине сгорания части измельченных углеродных остатков, при этом содержание углерода в получаемой саже снижается, а содержание зол увеличивается.

В патенте ЕР 2 236 588 описан способ использования пиролизной воды, однако этот способ, в основном, рассматривает проблему использования биомассы в качестве источника энергии, в частности как альтернативу ископаемым источникам энергии, таким как нефть, уголь и природный газ. Описанный в этом патенте способ представляет собой способ обработки воды, содержащей органические вещества, причем эту воду получают в результате термолиза биомассы, а не в ходе обработки углеродсодержащих веществ.

Обработка водных отходов, получаемых в ходе процессов парового термолиза углеродсодержащих веществ, представляет собой проблему, которая до настоящего времени серьезно не рассматривалась. Обработка углеродсодержащих веществ, в частности резиновых отходов, и рециркуляция этого источника энергии представляют собой относительно новую технологию. Пока в первую очередь изучались аспекты качества получаемой сажи, а также производительность установок, обеспечивающих эту обработку, в ущерб другим аспектам, связанным с энергетической рентабельностью этих установок и с соблюдением некоторых санитарных и более общих экологических требований.

Краткое раскрытие сущности изобретения

Задачей настоящего изобретения является устранение недостатков известных технических решений, в частности снижение потребления энергии при производстве сажи и уменьшение количества вредных выбросов в окружающую среду. Оно касается обеспечения обработки водных отходов, получаемых в ходе процесса парового термолиза, и решения санитарных и экологических проблем, связанных с образованием и концентрацией этих побочных промышленных продуктов.

Первым объектом изобретения является способ обработки углеродсодержащих веществ посредством парового термолиза, который включает в себя:

- измельчение отходов углеродсодержащего вещества,

- загрузку измельченных отходов углеродсодержащего вещества в реактор, нагреваемый дымами сгорания, при этом дымы, содержащие водяной пар, подают внутрь реактора таким образом, чтобы довести указанные измельченные отходы углеродсодержащего вещества до температуры, составляющей от 200 до 700°C, предпочтительно от 400 до 600°C, в ходе реакции парового термолиза,

- охлаждение дымов сгорания до температуры, составляющей от 200 до 450°C, и их удаление,

- удаление из реактора парогазовых продуктов, образующихся в реакторе при паровом термолизе, и их последующую конденсацию,

- разделение конденсата, полученного в результате указанной конденсации, на воду, содержащую остаточные углеводороды, и на масло,

- воду, выделяемую из конденсата, используют в качестве источника тепловой энергии реактора.

В отличие от известных способов, которые обычно предусматривают повторное направление водных отходов после конденсации и отделения продуктов сгорания в парогенератор, водные отходы, получаемые из конденсата, используют непосредственно в установке обработки углеродсодержащих отходов. Термическая обработка этих водных отходов позволяет также избежать выбросов токсичных продуктов, присутствующих в этих водах, в окружающую среду, что является преимуществом с точки зрения экологии и позволяет также решить проблему неприятных запахов, связанных с такими водными отходами.

В одном частном варианте осуществления дымы сгорания, обеспечивающие подогрев реактора, поступают от сгорания топлива и/или от сгорания неконденсированных газов, получаемых после конденсации парогазовых продуктов, образующихся в реакторе при паровом термолизе. Таким образом, источник тепловой энергии, позволяющей нагревать реактор в соответствии с изобретением, может быть получен при сжигании воды, получаемой из конденсата, в сочетании со сжиганием топлива, ассоциируемого с или заменяемого сжиганием неконденсированных газов, получаемых после конденсации парогазовых продуктов, образующихся в реакторе при паровом термолизе. Это позволяет повысить энергетический КПД способа за счет снижения потребления поступающего извне топлива, при этом одной из задач способа является максимальное достижение энергетический автономии и наиболее полное использование всех ресурсов, обеспечиваемых за счет обрабатываемых углеродсодержащих веществ.

В одном частном варианте осуществления неконденсированные газы, получаемые в результате конденсации парогазовых продуктов, образующихся в реакторе при паровом термолизе, подвергают термической обработке, то есть сжигают для подогрева реактора независимо от сжигания воды, получаемой из конденсата. Таким образом, нет прямой взаимосвязи между сжиганием воды, получаемой из конденсата, и сжиганием неконденсированных газов, получаемых в результате парового термолиза углеродсодержащих отходов. Это обеспечивает лучший контроль этих процессов сжигания и облегчает регулирование тепловой энергии, подаваемой в реактор.

В одном частном варианте осуществления масло, получаемое из конденсата, испаряют с получением первой фракции с температурой кипения, меньшей или равной 200°C, называемой легкой фракцией, и второй фракции с температурой кипения, превышающей 200°C, называемой тяжелой фракцией.

Предпочтительно температура кипения легкой фракции составляет от 60°C до 200°C и температура кипения тяжелой фракции составляет от 201°C до 600°C, что позволяет оптимизировать качество получаемых легкой и тяжелой фракций.

Отделение масла в виде первой фракции с температурой кипения, меньшей или равной 200°C, позволяет получать жидкость, имеющую низкую вязкость, что обеспечивает пропитку этой жидкостью частиц измельченной углеродсодержащей фракции за счет заполнения пор указанных частиц. Пропитка частиц углеродсодержащих остатков маслом, непосредственно выделяемым из парогазовых продуктов, невозможна, поскольку это масло имеет высокую вязкость и практически не может проникать в поры частиц.

Отделение масла в виде второй фракции с температурой кипения, превышающей 200°C, позволяет получать качественное сырье для производства сажи, поскольку эта фракция характеризуется оптимальным отношением водород/углерод, что обеспечивает выход сажи высокого качества в ходе термического разложения этой фракции.

В одном варианте осуществления изобретения часть удаляемых дымов сгорания конденсируют с получением воды, которую используют для нагрева измельченных углеродсодержащих отходов внутри реактора. Это позволяет максимально использовать вторичные продукты, получаемые при обработке углеродсодержащих веществ. Таким образом, это обеспечивает работу установки с применением заявленного способа, сводя к минимуму использование внешних источников.

Другим объектом изобретения является устройство для применения описанного выше способа обработки углеродсодержащих веществ, являющегося первым объектом изобретения. Устройство по настоящему изобретению особенно хорошо подходит для производства качественной сажи с ограничением токсичных выбросов в окружающую среду за счет повторного использования водных отходов в производственном цикле завода.

В частности, изобретением охватывается устройство для обработки углеродсодержащих веществ посредством парового термолиза, включающее средства, такие как бункер, предназначенные для загрузки измельченных отходов углеродсодержащего вещества в реактор, питаемый топливом, поступающим из бака, и оснащенный горелкой и кожухом, в который поступают продукты сгорания, удаляемые при помощи дымососа в скруббер, парогенератор, питающий водяным паром пароперегреватель для доведения водяного пара внутри реактора до температуры, составляющей от 200 до 700°C, выход реактора, предназначенный для удаления парогазовых продуктов, образующихся в реакторе, в конденсатор, связанный с сепаратором, накопительный бак, в который поступают водные отходы из конденсата, и средства транспортировки, выполненные с возможностью направления указанных водных отходов из указанного накопительного бака в горелку.

Предпочтительно устройство может дополнительно включать испаритель, в который поступает масло из сепаратора и который выполнен с возможностью обеспечения его испарения с получением первой фракции с температурой кипения, меньшей или равной 200°C, называемой легкой фракцией, и второй фракции с температурой кипения, превышающей 200°C, называемой тяжелой фракцией. Предпочтительно этот испаритель обеспечивает испарение легкой фракции с температурой кипения, составляющей от 60°C до 200°C, и тяжелой фракции с температурой кипения, составляющей от 201°C до 600°C.

В одном частном варианте осуществления конденсатор может быть оснащен средствами транспортировки, выполненными с возможностью направления в горелку неконденсированных газов, полученных в результате конденсации парогазовых продуктов, образующихся в реакторе при паровом термолизе.

В альтернативном варианте конденсатор может быть оснащен средствами транспортировки, выполненными с возможностью направления неконденсированных газов, полученных в результате конденсации парогазовых продуктов, образующихся в реакторе при паровом термолизе, в горелку, независимую от горелки, обеспечивающей термическую обработку водных отходов, что позволяет лучше контролировать и регулировать сжигание воды, получаемой из конденсата, и сжигание неконденсированных газов, получаемых в результате парового термолиза отходов углеродсодержащих веществ, используемых для подогрева реактора.

Предпочтительно независимая горелка, обеспечивающая термическую обработку парогазовых продуктов, образующихся в реакторе при паровом термолизе, для подогрева реактора, получает топливо, поступающее из бака.

В одном варианте осуществления скруббер может быть связан со средствами конденсации, выполненными с возможностью сбора воды, получаемой из продуктов сгорания, при этом устройство выполнено также с возможностью повторного использования воды, собираемой указанными средствами конденсации, для производства пара на уровне реактора.

Краткое описание чертежей

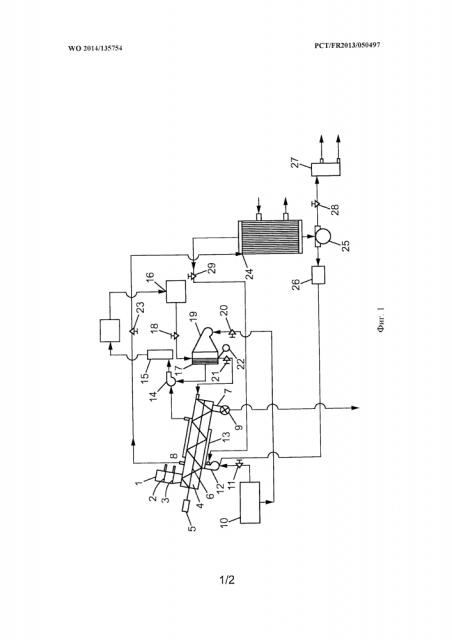

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания. Это описание является исключительно иллюстративным и предназначено для восприятия вместе с фигурами 1 и 2, где представлен план установки, позволяющей применять способ обработки углеродсодержащих веществом посредством парового термолиза в соответствии с вариантами осуществления настоящего изобретения.

Подробное описание вариантов осуществления

В ходе классического процесса парового термолиза углеродсодержащих веществ, таких как резиновые отходы, образуются водные отходы, называемые также желтой водой или конденсатом, в основном соответствующие конденсированному водяному пару, отделенному от жидкой фракции углеводородов, содержащей углеводородную смесь. Анализ этого конденсата показывает, что, кроме всего прочего, он содержит:

- капролактам (концентрация 1,16 г/л), C6H11NO: основное вещество термического разложения, лактам эпсилон-аминокапроновой кислоты или циклический амид эпсилон-аминокапроновой кислоты в виде кристаллов белого цвета. Это соединение обладает высокой способностью к полимеризации при нагреве (250-260°C) в присутствии небольшого количества воды, спирта, аминов, органических кислот и других комбинаций с образованием полезного полимера, поли-е-капроамида (полиамидная смола) и сырья для получения капрона.

- бензойную кислоту (концентрация 0,21 г/л), C6H5COOH: элементарная

ароматическая кислота в виде бесцветных блестящих кристаллов.

- циклопентанон (адипенкетон, кетопентаметилен) (концентрация 0,13 г/л), C5H8O: бесцветная жидкость с острым запахом. Образует кетоновые производные.

- фурфуриловый спирт (2-фурилкарбинол) (концентрация 0,11 г/л) C5H6O2: водорастворимая жидкость.

- катехин (1,2-диоксибензолы) (концентрация 0,09 г/л) C6H4(OH)2: легко окисляется в присутствии о-бензохинона.

- фенолы (оксибензол, карболовая кислота) (концентрация 0,08 г/л) C6H5OH: бесцветные кристаллы, окрашивающиеся в розовый цвет на свету. Их получают путем сепарации каменноугольного дегтя, путем хлорбензольного гидролиза водяных паров в присутствии катализатора и т.д.

- о-диметоксибензол (диметиловый эфир резорцина) (концентрация 0,07 г/л) C6H4(OCH3)2.

- п-метоксифенол (концентрация 0,05 г/л) CH3OC6H4OH.

- бензотиазол (концентрация 0,03 г/л) C7H5NS: желтая жидкость с неприятным запахом. Соединение, отгоняемое с паром.

Все эти соединения, присутствующие в водных отходах, получаемых при паровом термолизе углеродсодержащих веществ, характеризуются высокой токсичностью не только для окружающей среды, но также и для человека. Выброс таких водных отходов в окружающую среду приводит к сильному загрязнению воздуха, почвы и водоносных пластов. Он сопровождается также сильным запахом, неприятным для персонала и населения, проживающего вблизи заводов по переработке углеродсодержащего вещества. Увеличение числа промышленных проектов, целью которых является решение проблемы утилизации резиновых отходов, привело к появлению и к увеличению концентрации этих вредных вторичных продуктов, для которых до настоящего времени не предусматривалось никакой экологической обработки.

Кроме того, образование и скапливание этого конденсата в ходе процесса обработки углеродсодержащего вещества приводят к нарушениям работы внутри промышленной установки парового термолиза. Большинство существующих заводов по переработке углеродсодержащего вещества избавляются от этих водных отходов посредством испарения. Однако, учитывая физико-химические свойства некоторых соединений, присутствующих в водных отходах, образуется пена, значительно снижающая эффективность испарения и, следовательно, удаления водных отходов. Кроме того, при испарении водных отходов образуется некоторое количество грязи, которая может загрязнить и закупорить некоторые трубопроводы внутри и вблизи завода.

Работа шнековых реакторов, применяемых на заводах этого типа, неизбежно приводит к измельчению в пыль сажи во время вращения шнека и к попаданию пыли в систему конденсации. Следовательно, часть этой пыли оказывается в водных отходах. Во время испарения эта пыль (частично состоящая из частиц углерода) остается в остатке, что приводит к загрязнению испарителя.

Настоящее изобретение призвано решить эти проблемы с использованием способа обработки углеродсодержащих веществ посредством парового термолиза, который позволяет получать качественную сажу и обеспечивает решение экологической проблемы водных отходов.

Согласно схеме варианта осуществления устройства, показанной на фиг. 1, измельченные отходы углеродсодержащего вещества, в данном примере представляющие собой измельченную резину, загружают в бункер 1, оборудованный закрытыми заслонками 2 и 3. После этого открывают заслонку 2, чтобы отходы падали из бункера 1 вниз и оставались на заслонке 3. Затем открывают заслонку 3, и часть отходов падает в цилиндрический реактор 4. После этого заслонку 3 закрывают. Одновременно с включением двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные твердые отходы попадают на шнек, который захватывает и перемещает их в цилиндрическом реакторе 4 в сторону выхода 7, оборудованного поворотным затвором 9, для последующих этапов их обработки с целью получения сажи (эти этапы описаны, в частности, в международной патентной заявке WO 2012/140375). Время перемещения отходов в цилиндрическом реакторе регулируют за счет скорости вращения шнека 6. Одновременно с началом осуществления способа и перемещения отходов подают топливо, поступающее из бака 10 через регулирующий кран 11, в горелку 12, где оно сжигается. Продукты этого сгорания в виде дымов попадают в кожух 13 реактора 4. Проходя в кожухе 13, дымы сгорания топлива нагревают реактор и охлаждаются, после чего удаляются в скруббер 15 при помощи дымососа 14.

Парогенератор 16 питает водяным паром пароперегреватель 17 через кран 18, чтобы довести этот пар до температуры, составляющей от 200 до 700, предпочтительно 400-600°C. Для этого топливо поступает из бака 10 через кран 20 в горелку 19, где оно сгорает. Отходы углеродсодержащего вещества нагреваются внутри реактора 4 за счет контакта с водяным паром, нагретым до температуры 200-700°C. Дымы сгорания в кожухе 13 охлаждаются до температуры 200-450°C, после чего удаляются при помощи дымососа 14 в скруббер 15.

Поступающий из водяного скруббера 17 нагретый водяной пар попадает через кран 21 в цилиндрический реактор 4. Температуру пара контролируют в соответствии с показаниями температурного датчика 22, чтобы не превышать температуру нагрева. Резиновые отходы перемещаются в реакторе 4 и нагреваются при контакте с горячими стенками реактора и посредством конвекционного теплообмена с водяным паром, поступающим в реактор. В результате происходит паровой термолиз отходов с выделением газообразных продуктов и твердых углеродных остатков.

Парогазовые продукты, образующиеся в результате парового термолиза измельченных отходов углеродсодержащего вещества, удаляются из реактора 4 в конденсатор 24 через выход 8 и кран 23. В конденсаторе 24 происходит их конденсация посредством теплообмена с охлаждающей водой с получением конденсата, содержащего воду и масло. После этого конденсат попадает в сепаратор 25, где воду отделяют от масла. Полученная в результате этого отделения вода имеет желтый цвет и сильный неприятный запах. Кроме остаточных углеводородов, она содержит токсичные соединения, среди которых можно назвать капролактам, бензойную кислоту, циклопентанон, фурфуриловый спирт, катехол, фенол, о-диметоксибензол, п-метоксифенол, бензотиазол. Эту желтую воду направляют в накопительный бак 26, после чего подвергают термической обработке в горелке 12.

Масло, поступающее из сепаратора 25, направляют в испаритель 27 через кран 28. В испарителе его разделяют на первую фракцию с температурой кипения, меньшей или равной 200°C (легкая фракция), и на вторую фракцию с температурой кипения, превышающей 200°C (тяжелая фракция).

Неконденсированную газообразную фракцию, поступающую из конденсатора 24 через кран 29, можно сжечь в горелке 12.

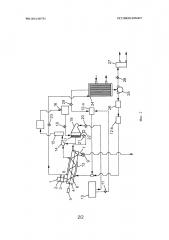

В другом варианте осуществления, показанном на фиг. 2, неконденсированные парогазовые продукты, полученные в результате конденсации парогазовых продуктов, образующихся в реакторе 4 при паровом термолизе, подвергают термической обработке на уровне горелки 12-a для непосредственного подогрева реактора 4, причем независимо от сжигания водных отходов, получаемых из конденсата, которые тоже сжигают, но при помощи другой горелки 12-b для подогрева реактора 4. В этом варианте осуществления горелку 12-a питают топливом, поступающим из бака 10 через кран 11. Бак 10 соединен также с горелкой 19 пароперегревателя 17.

Благодаря описанному выше способу обработки углеродсодержащих веществ посредством парового термолиза, токсичные вторичные продукты парового термолиза резиновых отходов проходят переработку и повторно используются в системе производства сажи. Предложенный способ позволяет решить проблему загрязнения, связанную с появлением и концентрацией водных отходов внутри завода по переработке углеродсодержащего вещества. Он позволяет уменьшить и даже полностью устранить риски загрязнения и закупоривания трубопроводов этих заводов. Наконец, он представляет собой привлекательную альтернативу обработке этих водных отходов, поскольку позволяет не только устранить связанные с ней вредные явления, но и использовать эти вторичные отходы в качестве источника тепловой энергии для термолиза углеродсодержащих отходов.

Нижеследующий пример иллюстрирует изобретение.

Устройство для применения способа обработки углеродсодержащих веществ посредством парового термолиза в соответствии с вариантами осуществления изобретения

В нижеследующем примере установка, позволяющая применять заявленный способ, включает в себя две линии парового термолиза с номинальной мощностью обработки измельченных шин 1 т/час каждая, которые объединены некоторым общим оборудованием: общей линией обработки сажи и общей линией обработки газообразных и водных выбросов.

Элементы оборудования

Установка, в целом, содержит следующие блоки оборудования:

А - Оборудование линии парового термолиза;

В - Оборудование линии обработки углерода; и

С - Оборудование для обработки атмосферных и водных выбросов.

А - Оборудование линии парового термолиза:

А-1. Система транспортеров для загрузки двух реакторов:

Насыпная плотность продукта измельчения шин характеризуется небольшим значением 400-500 кг/м3 (размер кусков 50 мм на 50 мм), поэтому транспортер каждого реактора должен подавать до 2,5 м3/час сырья. Можно использовать бункер с минимальной емкостью на 20 часов работы, то есть объемом 50 м3.

А-2. Вентили погрузочно-разгрузочного бункера реактора:

Питанием реакторов можно управлять при помощи двойных бункерных вентилей (на английском - "double dump gate, double flapgate air-lock valve") с проходным сечением D, которое может быть равно, например, 10'' (250 мм), и которые могут иметь пропускную способность, например, 4 м3/час.

Открывание второго вентиля происходит, когда в пространстве между двумя вентилями достигается определенный уровень веса/объема. Двойным разгрузочным вентилем управляют по частоте относительно загрузочных вентилей, чтобы избегать скопления вещества в реакторе. Таким образом, отслеживают количество образующихся твердых продуктов (в одном примере около 45% измельченного продукта).

Кроме того, вентиль загрузки через верхнюю часть бункера оборудован системой нагнетания азота, чтобы препятствовать попаданию воздуха в шнековый реактор.

А-3. Шнековый транспортер для разгрузки углерода:

Каждую из производственных линий можно оборудовать шнеком, позволяющим понижать температуру сажи на выходе реактора. Затем полученную сажу направляют в секцию обработки твердой фазы, общую для всей установки.

А-4. Шнековый реактор парового пиролиза шин:

Термолизный реактор содержит три расположенные друг над другом цилиндрические шнековые камеры (например, имеющие диаметр ∅=600 мм, толщину стенки t=6 мм, длину камеры L1=6 м и общую длину с двигателями и подшипниками L3=9,5 м), в которых происходит термолиз шин. Транспортировку измельченного продукта в камерах осуществляют при помощи трех шнеков, вращающихся со скоростью, регулируемой переменным (электронным) преобразователем мощности электрического двигателя шнека.

Загрузку измельченного продукта производят через вход верхней камеры, после чего начинается нагрев. После этого измельченные шины перемещаются при помощи шнека (из нержавеющей стали SS 321) по всей длине камеры, затем падают во вторую термолизную камеру, расположенную под первой, и температура повышается, после чего они проходят в третью камеру (из нержавеющей стали SS 310), где реакция завершается.

Шнеки приводятся во вращение при помощи цепной передачи единственного редукторного двигателя планетарного типа, известного специалисту и имеющего мощность, превышающую 5 кВт, с механическим или переменным (электронным) вариатором мощности-скорости вращения.

Шнеки нагреваются за счет радиационной теплопередачи в кожухе реактора (13), где циркулируют горячие (1000-1050°C) газообразные продукты сгорания термолизных газов.

В топочном пространстве нагрева за пределами шнеков находится змеевик для нагрева пара (17) до температуры 500-600°C при максимальном давлении 5 бар, где используют также тепло дымов. Этот нагретый пар нагнетают затем в шнек загрузки продукта измельчения шин.

Газообразные фракции при разложении шины, смешиваемые с водяным паром, извлекают в средней части реактора и направляют в конденсатор (24) газообразных продуктов термолиза.

А-5. Камера сгорания термолизного газа:

Камера сгорания обеспечивает энергию (в результате сжигания продуктов, получаемых во время термолиза), необходимую для реакции термолиза. Камера сгорания оборудована стандартной автоматической газовой горелкой (для сжигания термолизного газа) и работает на жидком топливе типа Weishaupt WM-GL 10.

Вентилятор нагнетает воздух для реакции горения, которая происходит в горелках, с расходом воздуха около 2 400 кг/час для каждой камеры сгорания. Термолизный газ, остающийся после конденсации термолизного топлива в конденсатора, тоже нагнетают в камеру сгорания.

А-6. Устройство обработки водных отходов:

Получаемые в конденсаторе водные отходы нагнетают напрямую в факел циклонной горелки при помощи множества форсунок.

Температуру и время выдержки определяют таким образом, чтобы обеспечить полное окисление органических соединений и полное уничтожение запахов. Кроме того, углеродная пыль, содержащаяся в водных отходах, не образует зол внутри горелки, так как окисляется. Очистку камеры сгорания осуществляют примерно 1 раз в год.

Добавление водяного пара (получаемого в результате обработки водных отходов) к дымам сгорания, чтобы он выполнял функцию теплоносителя, имеет ряд преимуществ по сравнению с использованием дымов в качестве теплоносителя:

1. Массовая теплоемкость парогазового теплоносителя на 20-25% выше, чем удельная теплоемкость только продуктов сгорания (дымы), что позволяет снизить расход добавляемого воздуха на 20-25%.

2. Добавление водяного пара в дымы обеспечивает уменьшение количества не только кислорода, но также других вредных продуктов сгорания (оксид углерода, оксиды азота и т.д.) в дымах, благодаря их разбавлению водяным паром, то есть этот теплоноситель является экологически более чистым, чем продукты сгорания жидкого топлива, используемые для нагрева шнекового реактора.

3. Этот парогазовый теплоноситель имеет лучший коэффициент теплообмена, чем одни только газы сгорания, что позволяет повысить эффективность теплообмена на уровне шнековых реакторов и парогенератора.

А-7. Парогенератор:

Парогенераторы позволяют получать водяной пар, необходимый для оптимизации реакции термолиза шин в реакторе. Пар получают из воды, поступающей из скруббера (15). Парогенератор (16) использует только тепло дымов после нагрева термолизного реактора (4).

А-8. Конденсатор топлива:

Газообразные фракции, выходящие из термолизного реактора (4), конденсируются в виде жидкого топлива. Газообразные фракции проходят через охлаждаемые водой секции конденсатора, что приводит к конденсации жидкого топлива. Конденсированное жидкое топливо перетекает в нижнюю часть конденсатора, где оно поступает в оборудование для дистилляции жидкого топливо. Температура конденсации позволяет получать жидкое топлива, а также конденсировать пар из водных отходов.

А-9. Оборудование для сбора и сепарации конденсатов:

Сбор жидкого термолизного топлива конденсаторов осуществляют в двух статических сепараторах (25) емкостью 10 м3 каждый. Время выдержки является достаточно большим, чтобы осуществлять отстаивание с разделением на 3 фазы: тяжелый битум, воду и жидкое топливо.

Датчик уровня (типа Liquiphant) позволяет контролировать уровень различных продуктов и избегать нагнетания жидкого топлива в горелку вместо водных отходов. Можно предусмотреть буферный бак для водных отходов перед нагнетанием в горелку.

А-10. Ректификация жидкого топлива.

Этот узел состоит из испарителя легкой фракции и из конденсатора легкой фракции. В частности, речь идет о разделении двух фракций жидкого топлива (легкой и тяжелой), чтобы максимально точно контролировать характеристики тяжелой фракции и, в частности, ее температуру вспышки.

Жидкое топливо, конденсирующееся на уровне конденсатора, поступает в испаритель, который использует электрический нагрев для испарения легкой фракции. Тяжелая фракция остается в жидком состоянии и закачивается напрямую в баки накопления тяжелого жидкого топлива. Легкая фракция в газообразном состоянии выходит в верхней части, затем поступает в конденсатор легкой фракции, где возвращается в жидкое состояние, после чего закачивается в баки накопления легкого жидкого топлива.

В - Оборудование линии обработки углерода;

В-11. Оборудование линии обработки углерода:

Твердые остатки продуктов термолиза поступают на вибросито через шнековый транспортер.

Затем шнек направляет сажу в буферный бункер накопления сажи. Вещества, обработанные после измельчения, проходят в устройство магнитного разделения, где происходит процесс разделения углерода и металлических кордов, при этом металл скапливается в бункере, затем поступает в вагонетку для удаления.

С - Оборудование для обработки атмосферных и водных выбросов

С-12. Скруббер для промывки газообразных выбросов и конденсации пара:

Стандартное оборудование, общее для обеих производственных линий. Скруббер (15) позволяет обрабатывать дымы, получаемые в результате сжигания термолизного газа и жидкого топлива в горелке, и ограничивать таким образом загрязняющие выбросы (в основном SOx и NOx). Дымы сгорания подвергают щелочной промывке. Датчик pH, помещенный в промывочную воду, позволяет регулировать количество нагнетаемого NaOH. Мощность промывки газов в скруббере ограничена значением 20 000 Nм3/час при температуре газов, выбрасываемых в окружающею среду, около 50°C.

После этого газы поступают в дымоход с минимальной высотой 10 м. Этот дымоход содержит измерительную площадку в соответствии с нормой NF X 44 052, которую располагают таким образом, чтобы обеспечивать надлежащие точки измерения (прямолинейность входной и выходной труб, режим потока…). На скруббере установлен спускной клапан для понижения концентрации циркуляционной воды в цикле промывки газов, чтобы поддерживать достаточно низкие значения концентрации с целью обеспечения хорошей перемещаемости вещества. Чтобы противостоять высоким температурам газов, предусмотрена футеровка.

Характеристики продуктов 1

Жидкое термолизное топливо:

Описанная выше установка производит жидкое термолизное топливо в количестве 400-450 кг топлива на тонну измельченных шин. Выходящее из установки жидкое термолизное топливо имеет следующие характеристики:

2. Сажа:

Установка производит твердый продукт, называемой сажей, в соотношении 350 кг сажи на тонну измельченных шин. Сажа, полученная в этих условиях, имеет следующие характеристики:

Экологические нормы

Выбросы из заявленной установки в окружающую среду соответствуют нормам, применяемым в соответствии с французскими регламентами и в соответствии с регламентами, применяемыми к установкам, классифицированным как представляющие опасность для окружающей среды (ICPE), в частности, в соответствии с постановлениями префектов, регулирующими допустимые уровни выбросов.

1. Водные выбросы

Единственные водные выбросы, производимые установкой, соответствуют спуску из скруббера для обработки дымов сгорания. Максимальный расход клапана спуска не превышает 0,5 м3/час или 12 м3/сутки.

2. Атмосферные выбросы

Атмосферные выбросы установки включают в себя:

- газы сгорания после их обработки в газовом скруббере,

- отсасываемый воздух, ограничивающий оседание пыли во время обработки углерода и обрабатываемый при помощи рукавного фильтра и затем используемый в качестве воздуха для сжигания.

Эти газовые выбросы отвечают следующим пределам концентрации:

Трубопровод №1: Скруббер

а) Общая пыль, HCl, HF, SO2, NO2, NH3, TOC

b) Металлы

c) Диоксины и фураны

Результаты измерений, произведенных для проверки соблюдения предельных значений выбросов, были приведены к нормальным условиям температуры и давления, то есть 273 К при давлении 101,3 кПа с содержанием кислорода 11% в сухом газе.

Настоящее изобретение раскрыто в настоящем подробном описании и на прилагаемых чертежах. Настоящее изобретение не ограничивается представленными вариантами осуществления. На основании настоящего описания и прилагаемых чертежей специалист может использовать и другие варианты осуществления.

В формуле изобретение термин «содержать» не исключает присутствия других элементов или других этапов. Единственное число не исключает возможности использования множественного числа. Различные представленные и/или заявленные признаки можно комбинировать друг с другом. Их присутствие в описании или в различных зависимых пунктах формулы изобретения не исключает такой возможности. Обозначения не следует рассматривать как ограничивающие объем изобретения.

1. Способ обработки углер