Волокнистое полотно бумаги или картона и способ его получения

Иллюстрации

Показать всеИзобретение относится к целлюлозно-бумажной промышленности и касается волокнистого полотна бумаги или картона и способа его получения. В соответствии со способом микрофибриллированную целлюлозу (MFC) вместе с волокнистой массой с волокнами большей длины, такой как химико-термомеханическая древесная масса (СТМР), смешивают с пеной из воды и поверхностно-активного вещества, пену подают на формующую сетку бумагоделательной или картоноделательной машины, обезвоживают путем отсасывания воздуха через формующую сетку и сушат с получением конечного полотна. Способ дает высокую пухлость в сочетании с высоким значением стойкости к расслаиванию по Скотту, обеспечивая улучшенную прочность бумажных и картонных продуктов при растяжении в сухом и влажном состоянии. 3 н. и 11 з.п. ф-лы, 1 ил., 2 пр.

Реферат

Область техники

Настоящее изобретение относится к способу получения волокнистого полотна бумаги или картона, к волокнистому полотну, полученному способом, к многослойному картону, содержащему такое полотно в качестве одного из слоев. В особом аспекте изобретения для получения волокнистого полотна используют пенный способ.

Предшествующий уровень техники

В бумажной промышленности пенный способ, в котором в качестве несущей фазы материалов используют пену, применяли как в процессе формования полотна, так и в процессе поверхностной обработки полотна. Этот способ описан, например, в публикациях Radvan, В., Gatward, А.P. J., The formation of wet-laid webs by a foaming process, Tappi, vol 55 (1972) p. 748; отчет Wiggins Teape Research and Development Ltd., New process uses foam in papermaking instead of avoiding it, Paper Trade Journal, Nov 29. 1971; и Smith, M.K., Punton, V.W., Rixson, A.G., The structure and properties of paper formed by a foaming process, TAPPI, Jan 1974, Vol. 57, No 1, pp. 107-111.

В GB 1395757 описано устройство для получения вспененной волокнистой дисперсии для использования в производстве бумаги. К волокнистой массе с длиной волокон, превышающей примерно 3 мм, добавляют поверхностно-активное вещество для получения дисперсии с содержанием воздуха по меньшей мере 65%, которую подают на формующую сетку бумагоделательной машины. Цель заключается в том, чтобы достичь равномерного формования волокнистого полотна на сетке.

К середине 1970-х годов способ пенного формования был успешно продемонстрирован на производственной машине. В способе Wiggins Teape Radfoam (Arjo Wiggins) волокна подавали на сетку обычной бумагоделательной машины Фурдринье в виде суспензии в водной пене. Команда разработчиков получила неслоистую объемную структуру бумаги, изготовленной на машине Фурдринье, при очень высоких концентрациях волокон (3-5%) в воде с использованием пены.

При сравнении способов формования с использованием пены и воды ясна одна тенденция. При пенном формовании пухлость больше, но индекс прочности при растяжении меньше. Более пухлая структура характеризуется большей пористостью, что приводит к меньшим значениям индекса прочности при растяжении. Интересный результат при сравнении образцов, полученных с использованием воды и пены, заключался в том, что коэффициенты жесткости на растяжение в обоих случаях были очень близки, хотя образцы, полученные пенным формованием, были намного более пухлыми. Причина этого в настоящее время неизвестна и требует дальнейшего исследования.

Поверхностно-активные вещества, используемые в пенном способе, оказывают отрицательное влияние на прочность бумажного полотна при растяжении как в сухом, так и во влажном состоянии.

Потерю прочности при растяжении можно объяснить уменьшением прочности бумажного листа при растяжении в сухом состоянии, поскольку на поверхности волокон адсорбированы поверхностно-активные вещества, препятствующие образованию водородных связей между волокнами. Поверхностно-активные вещества снижают исходную прочность во влажном состоянии, особенно при содержании сухого вещества 8-25%, из-за снижения поверхностного натяжения, обусловленного ослаблением главной силы, удерживающей структурные компоненты влажного листа вместе.

Согласно современным представлениям основными проблемами, которые мешают тому, чтобы пенное формование стало стандартной технологией формования полотна в производстве бумаги, тонкого картона и толстого картона, являются:

- слишком высокая пористость в некоторых применениях,

- пониженные прочностные свойства по сравнению с обычным мокрым формованием при низкой консистенции,

- низкая стойкость к расслаиванию по Скотту,

- низкая прочность при растяжении и

- низкий модуль эластичности.

При пенном формовании можно получить более высокую пухлость (более низкую плотность) по сравнению с обычным мокрым формованием. Для типичных типографских и упаковочных сортов бумаги и картона основными недостатками являются снижение модуля эластичности ("мягкость") и силы внутреннего сцепления (стойкости к расслаиванию по Скотту или z-прочности (прочности сцепления в направлении z, перпендикулярном плоскости листа)). Однако эти же характеристики являются преимуществами при изготовлении тонкой мягкой бумаги. Таким образом, пенное формование гораздо более распространено при изготовлении изделий из тонкой мягкой бумаги.

Более современный подход улучшенного изготовления бумаги, направленный на улучшение обезвоживания и удержания бумагоделательных химических веществ в волокнистом полотне, образованном на формующей сетке, является включение микрофибриллированной целлюлозы (MFC) в суспензию волокнистой массы. В патенте США 6602994 В1 раскрыто применение дериватизированной MFC, обладающей электростатической или пространственной функциональностью, для целей, которые включают даже улучшенное формование полотна. В соответствии с этой ссылкой микрофибриллы имеют диаметр в диапазоне от 5 до 100 нм.

Однако недостатками, которые имели место при использовании MFC, являются уплотнение и высокая усадка при сушке бумаги, а также тенденция MFC абсорбировать и удерживать значительное количество воды, что увеличивает энергию, необходимую для сушки бумаги, и снижает скорость и производительность бумагоделательной машины. По этим причинам MFC до сих пор не получила широкого применения в целлюлозно-бумажной промышленности.

Сущность изобретения

Задачей настоящего изобретения является устранение или существенное уменьшение указанных выше проблем в отношении типографских и упаковочных сортов бумаги и картона путем разработки способа получения волокнистого полотна посредством пенного формования, придающего бумажным и картонным продуктам существенно увеличенную прочность при сохранении низкой плотности. Решением в соответствии с настоящим изобретением является изготовление полотна, включающее стадии (i) получения пены из воды и поверхностно-активного вещества, (ii) введения в пену микрофибриллированной целлюлозы вместе с волокнистой массой с волокнами большей длины, (iii) подачи пены на формующую сетку, (iv) обезвоживания пены на формующей сетке путем отсасывания с образованием полотна, и (v) окончательной сушки полотна.

В частности, неожиданно было обнаружено, что волокнистую массу с волокнами большой длины, приготовленную механическим или химическим способом, можно с успехом использовать в пенном формовании в сочетании с микрофибриллированной целлюлозой. Даже хотя использование MFC в производстве бумаги само по себе известно, включение MFC в пену, насколько известно заявителю, в предшествующем уровне техники не предлагалось, и преимущества этого не были очевидны специалисту.

Микрофибриллы MFC, как правило, имеют длину волокна приблизительно от 100 нм до 10 мкм и диаметр волокна приблизительно от 3 до 50 нм. Термин микрофибриллированная целлюлоза (MFC), используемый для характеристики изобретения, также охватывает нанофибриллированную целлюлозу (NFC). Волокнистая масса в сочетании с MFC по определению имеет большую длину волокон, предпочтительно приблизительно 1 мм или более. Особенно подходящей волокнистой массой для использования в настоящем изобретении является химико-термомеханическая древесная масса (СТМР).

В дополнение к СТМР, другими волокнистыми массами с волокнами большей длины, используемыми в настоящем изобретении, являются техническая целлюлоза, химико-механическая древесная масса (СМР), термомеханическая древесная масса (ТМР), дефибрерная древесная масса (GW) и другие древесные массы с высоким выходом, такие как щелочно-перекисная механическая масса (АРМР), и нейтральная сульфитная полуцеллюлоза (NSSC).

Без связи с какой-либо теорией полагают, что, в совокупности, длинные волокна СТМР и т.п. обеспечивают пухлую структуру, a MFC обеспечивает сцепление между длинными волокнами. Было обнаружено, что способ в соответствии с настоящим изобретением позволяет достичь значения пухлости по меньшей мере 2,5 см3/г, предпочтительно от 3 до 7 см3/г. Также было показано, что этот способ хорошо работает с отходами производства СТМР, демонстрируя возможность использования менее очищенной волокнистой массы для получения продукта, например среднего слоя картона для складных коробок.

При пенном формовании ни отдельные длинные волокна, ни отдельно MFC не способны образовывать хлопья, но, однако, MFC способна образовывать мостики между отдельными длинными волокнами, тем самым придавая полотну неожиданно хорошие прочностные свойства.

Поскольку пенное формование предотвращает образование хлопьев из длинных волокон, может быть достигнут очень хороший граммаж (масса бумаги или картона площадью 1 м2). Это улучшает равномерность качества печати, т.к. бумага и картон имеют меньше отклонений по толщине листа.

Эти жесткие длинные волокна СТМР способны поддерживать пухлую структуру при мокром прессовании и сушке, придавая тем самым листу удивительно хорошую пухлость.

Интересный результат при сравнении образцов, полученных с использованием воды и пены, заключался в том, что коэффициенты жесткости на растяжение в обоих случаях были очень близки, хотя образцы, полученные пенным формованием, были намного более пухлыми. Причина этого в настоящее время неизвестна и требует дальнейшего исследования.

В соответствии с вариантом осуществления изобретения непрерывное волокнистое полотно формуют в промышленном масштабе на движущейся формующей сетке бумагоделательной или картоноделательной машины, обезвоживают путем отсасывания через полотно и формующую сетку и, наконец, сушат в сушильной части бумагоделательной или картоноделательной машины.

Другой вариант осуществления изобретения включает обезвоживание полотна путем отсасывания воздуха через полотно и формующую сетку под давлением не более 0,6 бар, а затем путем предварительной сушки путем отсасывания воздуха под давлением не более приблизительно 0,3 бар.

В соответствии с другим вариантом осуществления изобретения волокнистые компоненты, включенные в пену, состоят из приблизительно от 5 до 40 масс. %, предпочтительно от 10 до 40 масс. % MFC и приблизительно от 60 до 95 масс. %, предпочтительно от 60 до 90 масс. % волокнистой массы с волокнами большей длины.

В соответствии с еще одним вариантом осуществления изобретения содержание воздуха в пене перед подачей на формующую сетку составляет от 60 до 70 об.%. Вязкость волокнистой массы, подвергаемой вспениванию, может составлять от 1 до 2% из расчета на количество воды. Подходящее количество поверхностно-активного вещества в пене может быть в диапазоне от 0,05 до 2,5 масс. % и может быть легко определено специалистом в данной области.

Предпочтительным поверхностно-активным веществом для использования в изобретении является додецилсульфат натрия (SDS), но также могут быть использованы и другие типичные поверхностно-активные вещества.

Таким образом, пенное формование с использованием в пене длинных целлюлозных волокон и добавленной микрофибриллированной целлюлозы является очень подходящим и перспективным способом получения всех сортов бумаги и картона, для которых необходимо наиболее оптимальное сочетание формования и наилучшей жесткости при изгибе.

Такие продукты включают, например, все сорта картона, такие как:

- картоны, включая картон для складных коробок, макулатурный картон, чистоцеллюлозный мелованный картон из беленой целлюлозы, чистоцеллюлозный мелованный картон из небеленой целлюлозы, картон для упаковки жидкостей и т.д.,

- тарный картон, включая облицовочный картон, гофрированный картон и т.д.,

- специальные картоны, включая гильзовый картон, основу для обоев, переплетный картон, картон из древесной массы и т.д.

Продукты также включают, например, сорта бумаги, такие как газетная бумага, улучшенная газетная бумага, бумага для ротационной глубокой печати, мелованная бумага машинной гладкости (MFC), легкомелованная бумага (LWC), чистоцеллюлозная бумага полного мелования (WFC), мелованная бумага с высоким глянцем и сверхлегкая мелованная бумага (ULWC).

Высокопрочная структура с высокой пухлостью, полученная в соответствии с настоящим изобретением, также может быть использована, например:

- в качестве среднего слоя в многослойных структурах (бумага и картон),

- в припрессовке к другим бумажным структурам и/или слоям из пластмассовых пленок,

- в качестве волокнистой основы для экструзионного покрытия пластиками,

- в качестве теплоизоляции, шумоизоляции, поглотителя жидкости и влаги,

- в качестве формуемого слоя в литых изделиях, таких как лотки, чашки, контейнеры.

Волокнистое полотно в соответствии с настоящим изобретением, которое может быть получено вышеописанным способом, содержит смесь микрофибриллированной целлюлозы (MFC) и волокнистой массы с волокнами большей длины и имеет пухлость по меньшей мере 2,5 см3/г, предпочтительно от 3 до 7 см3/г.

Волокнистое полотно в соответствии с настоящим изобретением может иметь значение стойкости к расслаиванию по Скотту по меньшей мере 50 Дж/м2, предпочтительно от 120 до 200 Дж/м2.

Волокнистой массой с волокнами большей длины в волокнистом полотне в соответствии с изобретением может быть механическая древесная масса, предпочтительно СТМР. В целом волокнистое полотно содержит приблизительно от 5 до 40 масс. % MFC и приблизительно от 60 до 95 масс. % волокнистой массы с волокнами большей длины.

Поскольку волокнистое полотно в соответствии с изобретением используют в качестве одного слоя в многослойном тонком или толстом картоне, оно предпочтительно расположено в среднем слое, в то время как внешние поверхностные слои могут быть изготовлены из волокнистых полотен более низкой пухлости, чем указанный средний слой. Например, такие внешние слои могут быть изготовлены из более плотных слоев для печати с высоким модулем эластичности, полученных с помощью стандартных способов производства бумаги. Многослойные продукты, получаемые с использованием изобретения, включают в себя, например, картон для складных коробок, картон для упаковки жидкостей и картон для посуды. Однако можно производить все слои многослойного картона с помощью способа пенного формования в соответствии с изобретением.

Примеры

Листы бумаги ручного отлива, полученные с использованием пены, размером 38,5 см × 26,5 см, были изготовлены с помощью следующей методики: пену получали путем смешивания воды и додецилсульфата натрия (SDS) в качестве поверхностно-активного вещества в количестве 0,15-0,2 г/л в смесителе (3500 оборотов в минуту) до содержания воздуха в пене 60-70%. Требуемое содержание воздуха в пене определяли путем установки параметров вспенивания; когда пена достигает целевого содержания воздуха, уровень поверхности пены больше не поднимается и перемешивание начинает уменьшать размер пузырьков пены. Когда пена была готова, волокнистую суспензию, содержащую СТМР и NFC (Daicel KY-100G, 10,7%), смешивали с предварительно приготовленной пеной. Перемешивание продолжали до тех пор, пока снова не достигали требуемого содержания воздуха в пене. В стабильном состоянии расстояния между частицами волокон в пене оставались постоянными и флокуляции не происходило. После этого пену сливали в форму для отливки и фильтровали через сетку с использованием всасывающего вентилятора и вакуумной камеры. Использовали сетку, которую обычно применяют для формования на водной основе. Затем сетку и сформированный на ней лист бумаги ручного отлива извлекали из формы и предварительно сушили на вакуумном столе с использованием всасывающего вентилятора. Вакуумный стол имел всасывающую щель шириной 5 мм, через которую отсасывали воздух через лист бумаги под вакуумом 0,2 бар.

В соответствии с описанной выше методикой были изготовлены листы бумаги ручного отлива из волокнистой массы с различными соотношениями NFC и отсортированной СТМР (379 CSF (садкость массы по канадскому стандарту)), отходов или слабоочищенных отходов производства, а именно 5, 10, 15, 20, 30 и 40%. Для сравнения были изготовлены листы бумаги ручного отлива из 100% СТМР (0% NFC).

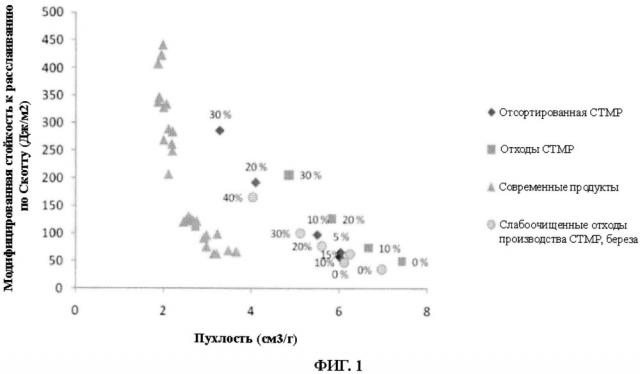

Высушенные листы бумаги ручного отлива были испытаны путем измерения пухлости и модифицированной стойкости к расслаиванию по Скотту для каждого листа. Результаты представлены графически на Фиг. 1. Доля NFC отмечена у каждого измеренного результата. Фигура также содержит данные ряда современных продуктов, изготовленных обычными непенными способами получения бумаги, для сравнения.

Испытания показали, что, например, 20% NFC, смешанной с отсортированной СТМР, повышали значение стойкости к расслаиванию по Скотту от 55 до 190 Дж/м2; соответствующие значения пухлости составили 6 и 4 г/м3. Повышение стойкости к расслаиванию по Скотту для листов, изготовленных из отходов СТМР, составило от 50 до 127 Дж/м2, и соответствующие значения пухлости составили 7,4 и 5,8 г/м3. Целевыми значениями для среднего слоя картона для складных коробок являются пухлость по меньшей мере 2,5 г/м3 и стойкость к расслаиванию по Скотту >100. Результаты показывают, что путем пенного формования можно получить средний слой картона для складных коробок с высокой пухлостью, имеющий внутренние прочностные свойства, необходимые для грубого волокнистого материала, смешанного с NFC. Результаты также продемонстрировали возможность формования среднего слоя картона для складных коробок из менее очищенной СТМР. Экономическим эффектом изобретения является экономия энергии для очистки волокнистой массы и энергии для сушки полотна, изготовленного путем пенного формования. Также преимуществом пенного формования является то, что превосходное формование, независимо от длины волокна, позволяет получить более тонкие поверхностные слои и слои покрытия на картоне для складных коробок.

Тесты также показали, что расстояния между частицами волокон в потоке пены остаются неизменными, то есть волокна не флокулируют. Когда полотно формуют из такого вида пены, например, путем отсасывания через формующую сетку бумагоделательной машины, волокна сохраняют свое нефлокулированное состояние и образуют полотно с отличным качеством формования. Давление, прилагаемое к структурированной пене при ее удалении, значительно меньше по сравнению с обычным удалением воды, что приводит к высокой пухлости. Сочетание пенного формования с сушкой полотна путем отсасывания воздуха через полотно (например, с использованием всасывающей щели) позволяет достичь содержания сухого вещества в полотне более 70% и сохранить высокую пухлость. Наноцеллюлоза (NFC), добавленная в волокнистый материал, подлежащий вспениванию, повышает внутренние прочностные свойства сформованного полотна.

1. Способ получения волокнистого полотна бумаги или картона, включающий стадии

- получения пены из воды и поверхностно-активного вещества,

- введения в пену микрофибриллированной целлюлозы вместе с волокнистой массой с волокнами большей длины,

- подачи пены на формующую сетку,

- обезвоживания пены на формующей сетке путем отсасывания с образованием полотна и

- окончательной сушки полотна.

2. Способ по п. 1, отличающийся тем, что непрерывное волокнистое полотно формуют на движущейся формующей сетке бумагоделательной или картоноделательной машины, обезвоживают путем отсасывания через полотно и формующую сетку и затем сушат в сушильной части бумагоделательной или картоноделательной машины.

3. Способ по п. 1 или 2, отличающийся тем, что полотно обезвоживают путем отсасывания воздуха через полотно и формующую сетку под давлением не более 0,6 бар, а затем осуществляют предварительную сушку путем отсасывания воздуха под давлением не более приблизительно 0,3 бар.

4. Способ по п. 1, отличающийся тем, что в пену включают механическую древесную массу, такую как химико-термомеханическая древесная масса.

5. Способ по п. 1, отличающийся тем, что волокнистые компоненты, включенные в пену, состоят из приблизительно от 5 до 40 мас.% микрофибриллированной целлюлозы и приблизительно от 60 до 95 мас.% волокнистой массы с волокнами большей длины.

6. Способ по п. 1, отличающийся тем, что содержание воздуха в пене перед подачей на формующую сетку составляет от 60 до 70 об.%.

7. Способ по п. 1, отличающийся тем, что поверхностно-активное вещество представляет собой додецилсульфат натрия.

8. Волокнистое полотно, полученное способом по любому из предшествующих пунктов, отличающееся тем, что содержит смесь микрофибриллированной целлюлозы и волокнистой массы с волокнами большей длины и имеет пухлость по меньшей мере 2,5 см3/г.

9. Волокнистое полотно по п. 8, отличающееся тем, что имеет пухлость от 3 до 7 см3/г.

10. Волокнистое полотно по п. 8 или 9, отличающееся тем, что имеет значение стойкости к расслаиванию по Скотту по меньшей мере 50 Дж/м2, предпочтительно от 120 до 200 Дж/м2.

11. Волокнистое полотно по п. 8, отличающееся тем, что волокнистая масса с волокнами большей длины представляет собой механическую древесную массу, предпочтительно химико-термомеханическую древесную массу.

12. Волокнистое полотно по п. 8, отличающееся тем, что содержит приблизительно от 5 до 40 мас.% микрофибриллированной целлюлозы и приблизительно от 60 до 95 мас.% волокнистой массы с волокнами большей длины.

13. Многослойный картон, отличающийся тем, что по меньшей мере один из его слоев представляет собой волокнистое полотно по любому из пп. 8-12.

14. Многослойный картон по п. 13, отличающийся тем, что содержит в качестве среднего слоя волокнистое полотно по любому из пп. 8-12, а также наружные слои, имеющие более низкую пухлость, чем средний слой.