Способ двухстадийного дозирования и смешивания компонентов смеси

Иллюстрации

Показать всеИзобретение относится к технологии производства многокомпонентных смесей и может быть использовано в химической, фармацевтической, лакокрасочной и других отраслях промышленности при получении и анализе степени однородности, как готовой многокомпонентной композиции, так и ее полуфабрикатов. Технический результат заключается в возможности получения качественных смесей заданного состава за счет ее корректировки и высокоточного дозирования компонентов. При осуществлении способа двухстадийного дозирования и смешивания компонентов смеси, включающего последовательное дозирование и смешивание компонентов исходной смеси, на первой стадии осуществляют предварительное дозирование компонентов смеси. После смешивания проводят анализ гомогенности и состава полученной смеси, а затем осуществляют расчет количества добавок компонентов для получения смеси заданного состава. На второй стадии осуществляют прецизионное дозирование расчетного количества добавок для коррекции состава исходной смеси, при этом расчет ведут согласно функциональной зависимости. 7 табл., 1 ил.

Реферат

Изобретение относится к технологии производства многокомпонентных смесей и может быть использовано в химической, фармацевтической, лакокрасочной и других отраслях промышленности при получении и анализе степени однородности, как готовой многокомпонентной композиции, так и ее полуфабрикатов.

Известен способ дозирования смеси, включающий принудительное перемешивание и взвешивание контрольного объема материала, его сравнение с заданным значением и последующую корректировку веса навески (Заявка №2008111428, опубл. 27.09.2009 г.).

Недостатком известного способа является необходимость применения только объемных дозаторов, что в некоторых случаях не обеспечивает высокую точность дозирования смеси.

Известен способ непрерывного дозирования сыпучих материалов, включающий формирование отдельных порций дозируемого сыпучего материала и подачу этих порций через определенные интервалы времени в устройство преобразования порций в непрерывный поток (Патент №2366904, опубл. 10.09.2009 г.).

Недостатком известного способа является необходимость формирования отдельных порций дозируемого сыпучего материала и подачу этих порций через определенные интервалы времени в устройство преобразования порций в непрерывный поток, что увеличивает время смешивания материалов, тем самым снижая точность дозирования-смешивания в силу строгой привязки к величинам времени через которые осуществляется подача набранной порции дозируемого материала.

Наиболее близким по технической сущности способом к заявленному является способ двухстадийного дозирования и смешивания компонентов комбикормов, включающий дозирование отдельных групп компонентов и последующее их смешивание, причем обе стадии дозирования-смешивания осуществляются последовательно на одной и той же технологической линии (Патент №2075300, опубл. 20.03.1997 г.). Данный способ принят за прототип.

Недостатком известного способа, принятого за прототип, является невозможность контроля дозирования компонентов и получения смесей заданного состава.

Технический результат заключается в возможности получения качественных смесей заданного состава за счет ее корректировки и высокоточного дозирования компонентов.

Технический результат получается за счет того, что при осуществлении способа двухстадийного дозирования и смешивания компонентов смеси, включающего последовательное дозирование и смешивание компонентов исходной смеси, согласно изобретению на первой стадии осуществляют предварительное дозирование компонентов смеси, после смешивания проводят анализ гомогенности и состава полученной смеси, затем осуществляют расчет количества добавок компонентов для получения смеси заданного состава, а на второй стадии осуществляют прецизионное дозирование расчетного количества добавок для коррекции состава исходной смеси.

При этом расчет ведут согласно функциональной зависимости:

при ограничениях, заданных в виде равенств и/или неравенств, имеющих вид:

Δmi≥0

с нормировочным условием

где mстадия1 - масса смеси, полученной на первой стадии;

Δmi - добавка i-го компонента для получения смеси заданного состава;

- масса i-го компонента в смеси, полученной на первой стадии;

mстадия2 - масса смеси, полученной на второй стадии;

- масса i-го компонента в смеси, полученной на второй стадии;

ω1, ω2, ω3, …, ωN - массовые доли компонентов в смеси заданного состава;

N - число компонентов.

На первой стадии осуществляют предварительное дозирование компонентов смеси, т.е. грубое дозирование, осуществляемое с большими расходами компонентов. На второй стадии осуществляют прецизионное дозирование, используя высокоточные дозаторы, позволяющие с требуемой точностью привести состав смеси к заданному после смешивания. Определение состава и гомогенности полученных на первой и на второй стадиях смесей осуществляют при помощи анализатора. Управление процессом дозирования осуществляется по результатам расчета количества добавок, получаемым в результате решения задачи линейного программирования, а расчет ведут согласно функциональной зависимости:

Заявляемый порядок осуществления операций позволяет получать конечный продукт в виде гомогенных смесей заданного состава с высокой точностью их дозирования.

Способ иллюстрируется схемой установки, представленной на фигуре.

Технологическая установка, реализующая заявляемый способ, включает смеситель 1 с мешалкой, дозаторы предварительного дозирования 2, высокоточные дозаторы 3, анализатор 4 и управляющий блок 5. Управляющий блок 5 выполнен с возможностью анализа поступающих данных с анализатора 4 о компонентном составе смеси после предварительного смешивания компонентов, обработки данных с помощью программного обеспечения и подачи управляющих сигналов на высокоточные дозаторы 3.

Заявляемый способ осуществляют следующим образом.

На первой стадии осуществляют предварительное дозирование компонентов смеси при помощи «грубых» дозаторов 2. Используются дозаторы для каждого компонента смеси (Д1, Д2, …Дi), которые в силу конструктивных особенностей не могут поддерживать высокую точность дозирования компонентов, требуемую для получения смеси необходимого состава, т.к. они обеспечивают большие расходы компонентов для приготовления большего объема смеси и не обладают высокой точностью.

После смешивания компонентов с помощью мешалки проводят анализ гомогенности и состава полученной смеси при помощи анализатора 4. На основании анализа компонентного состава смеси, полученной на первой стадии, осуществляют расчет количества корректирующих добавок компонентов. Расчет производится согласно функциональной зависимости:

при ограничениях, заданных в виде равенств и/или неравенств, имеющих вид:

Δmi≥0

с нормировочным условием

где mстадия1 - масса смеси, полученной на первой стадии;

Δmi - добавка i-го компонента для получения смеси заданного состава;

- масса i-го компонента в смеси, полученной на первой стадии;

mстадия2 - масса смеси, полученной на второй стадии;

- масса i-го компонента в смеси, полученной на второй стадии;

ω1, ω2, ω3, …, ωN - массовые доли компонентов в смеси заданного состава;

N - число компонентов.

Сигнал с анализатора 4 поступает на управляющий блок 5 с программным кодом, который осуществляет расчет количества добавок компонентов Δmi для получения смеси заданного состава согласно указанной выше функциональной зависимости.

На второй стадии имеет место прецизионное дозирование расчетного количества добавок Δmi для коррекции состава исходной смеси.

Прецизионное дозирование осуществляют при помощи высокоточных прецизионных дозаторов 3 для каждого из компонентов (Д'1, Д'2, …Д'i) по сигналу, полученному с управляющего блока 5.

Далее в смесителе 1 осуществляют смешивание компонентов до гомогенного состояния и получают готовую смесь заданного состава, которая контролируется с помощью анализатора 4.

Примеры конкретного осуществления

Пример 1

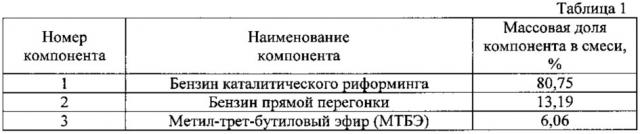

Требовалось получить неэтилированный бензин марки А-92, имеющий заданный трехкомпонентный состав, который представлен в таблице 1.

Для приготовления бензина марки А-92 было использовано лабораторное оборудование.

На первой стадии реализовано предварительное (грубое) дозирование с увеличенными расходами компонентов. Погрешность используемых на первой стадии лабораторных дозаторов составляла 5%. С помощью лабораторного анализатора 4 были получены данные о компонентном составе смеси и степени ее гомогенности.

Расчет необходимого для коррекции состава смеси количества добавок компонентов осуществлялся при помощи ЭВМ.

Используя указанную выше функциональную зависимость, были вычислены масса смеси mстадия1 и массы компонентов 1, 2, 3 в смеси соответственно:

mстадия1=5000 кг;

Обозначив добавки (приращения масс) компонентов как:

Δm1=x1;

Δm2=x2;

Δm3=x3,

составили целевую функцию и ограничения.

Целевая функция имела вид:

Ограничения имели вид:

xi≥0,

Для удобства решения ограничения были преобразованы к виду:

В результате было получено следующее решение задачи:

Т.е. добавки компонентов имели следующие значения:

Δm1=21,223 кг;

Δm2=0,2295 кг;

Δm3=0 кг.

При плотности индивидуальных компонентов , и объемные добавки компонентов составили:

Δν1=0,029 м3;

Δν2=0,0003 м3;

Δν3=0 м3.

где T1, T2, T3 - температуры компонентов 1, 2, 3, соответственно.

На второй стадии использовали лабораторные высокоточные малогабаритные прецизионные дозаторы с низкой погрешностью 0,1%. Использование таких дозаторов на первой стадии было невозможно, т.к. они не способны дозировать большие объемы, требующиеся на первой стадии.

При помощи анализатора были получены данные о компонентном составе неэтилированного бензина А-92 на второй стадии процесса дозирования-смешивания, на основании которых были рассчитаны масса конечной смеси mстадия2 и массы компонентов в смеси

mстадия2=5021,45 кг;

Для сравнительного анализа дозирование полученного в результате решения задачи линейного программирования количества компонентов осуществлялось дозаторами, аналогичными дозаторам, использованным на первой стадии. Тем самым имитировалась схема дозирования-смешивания по способу-прототипу, т.е. без учета прецизионного дозирования. Таким образом, были получены данные о компонентном составе неэтилированного бензина А-92:

mстадия2=5021,33 кг;

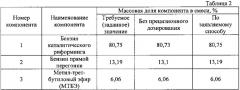

На основании полученных данных был выполнен расчет процентного содержания компонентов смеси. Результаты расчета представлены в таблице 2.

Результат по заявленному способу совпадает с требуемым составом с точностью до сотых процента.

Пример 2

Требовалось получить акриловую краску. В производстве акриловой краски использовали раствор этиленгликоля, имеющий состав, представленный в таблице 3.

В процессе приготовления раствора этиленгликоля вода и этиленгликоль смешивали в соотношении (для одного из составов) 5:1.

Для приготовления раствора этиленгликоля был использован заявленный способ и технологическая установка.

Предварительное дозирование жидких компонентов осуществлялось при помощи поплавкового уровнемера. Смешивание компонентов осуществляется при помощи периодического смесителя с якорной мешалкой в емкости с объемом V=1 м3.

Согласно технологии приготовления лакокрасочных изделий косвенным показателем, на основании которого можно судить о компонентном составе лакокрасочной смеси, является плотность. Поэтому в качестве анализатора состава был использован преобразователь плотности FDM производства «Метран-Эмерсон», осуществляющий прямое измерение плотности и концентрации жидкостей и имеющий пределы основной относительной погрешности плотности ±1,0 кг/м3.

Связь некоторых значений плотности раствора и концентрации в нем этиленгликоля представлена в таблице 4.

Расчет необходимого для коррекции состава смеси количества добавок компонентов осуществлялся при помощи ЭВМ.

Прецизионное дозирование добавок компонентов 1 и 2 осуществлялось с использованием ротаметров DK32 производства «KROHNE», имеющих класс точности 0,4.

После перемешивания компонентов смеси на первой стадии была взята проба и проведен анализ плотности смеси. На основании проведенного анализа были вычислены масса смеси mстадия1 и массы компонентов 1 и 2 в смеси соответственно, дозирование которых было осуществлено на первой стадии:

mстадия1=600 кг;

Обозначив добавки (приращения масс) компонентов как:

Δm1=x1;

Δm2=x2,

составлялась целевая функция и ограничения.

Целевая функция имеет вид:

где x1 и x2 - приращение масс компонентов воды и этиленгликоля, соответственно.

Ограничения имеют вид:

xi≥0,

Для удобства решения ограничения преобразуются к виду:

В результате получено следующее решение задачи:

Т.е. добавки компонентов имеют следующие значения:

Δm1=10,78 кг;

Δm2=0 кг.

Также можно получить объемные добавки компонентов. При плотности индивидуальных компонентов и ρ2(T2) объемные добавки компонентов составят:

Δν1=0,01078 м3;

Δν2=0 м3.

где T1, T2 - температуры компонентов 1 и 2, соответственно.

После расчета необходимого количества добавок на второй стадии дозирования-смешивания осуществлялась коррекция компонентного состава раствора этиленгликоля.

При помощи анализатора плотности вновь были получены данные о компонентном составе раствора, на основании которых вычислены масса конечной смеси mстадия2 и массы компонентов 1 и 2 в смеси соответственно, дозирование которых было осуществлено на второй стадии:

mстадия2=610,78 кг;

Для сравнительного анализа дозирование полученного в результате решения задачи линейного программирования количества компонентов осуществлялось способом, аналогичным первой стадии. Тем самым имитировалась схема дозирования-смешивания, аналогичная прототипу, т.е. без учета точности дозаторов, используемых на первой и второй стадиях. Были получены данные о компонентном составе раствора этиленгликоля:

mстадия2=617,9 кг;

На основании полученных данных выполнен расчет процентного содержания компонентов смеси. Результаты расчета представлены в таблице 5.

Из данных таблицы 5 следует, что в сравнении с прототипом предлагаемый способ имеет существенные преимущества. Предлагаемая схема дозирования-смешивания позволила достичь требуемый компонентный состав раствора с точностью до десятых долей процента.

Пример 3

Основой для приготовления акриловой краски являлась гетерогенная смесь раствора этиленгликоля и третьего компонента - водорастворимой гидроксиэтилцеллюлозы.

Компонентный состав основы акриловой краски представлен в таблице 6.

Для подачи в смеситель водорастворимой гидроксиэтилцеллюлозы, т.е. компонента, находящегося в твердой фазе, технологическая установка была снабжена шнековым дозатором малых добавок ДМД «Гамма», имеющим класс точности 0,2.

На основании анализа состава смеси, полученной на первой стадии, масса смеси и компонентов в ней составили:

mстадия1=600 кг;

Для задачи линейного программирования обозначим

Δm1=x1;

Δm2=x2;

Δm3=x3.

Целевая функция имеет вид:

где x1, x2 и x3 - приращение масс компонентов 1, 2 и 3.

Ограничения имеют вид:

xi≥0,

Для удобства решения ограничения преобразуются к виду:

Расчет необходимого для коррекции состава смеси количества добавок компонентов осуществлялся при помощи ЭВМ.

В результате получено следующее решение задачи:

Т.е. добавки компонентов имеют следующие значения:

Δm1=11,93 кг;

Δm2=0 кг;

Δm3=5,12 кг.

После добавки расчетного количества компонентов и осуществления процесса смешивания при помощи анализатора плотности были получены данные о компонентном составе раствора, на основании которых вычислены масса конечной смеси mстадия2 и массы компонентов 1, 2 и 3 в смеси соответственно, дозирование которых было осуществлено на второй стадии:

mстадия2=617,05 кг;

Для сравнительного анализа дозирование полученного в результате расчетов количества компонентов осуществлялось способом, аналогичным первой стадии. Тем самым имитировалась схема дозирования-смешивания, аналогичная прототипу, т.е. без учета точности дозаторов, используемых на первой и второй стадиях.

Были получены данные о компонентном составе основы акриловой краски:

mстадия2=620,4 кг;

На основании полученных данных выполнен расчет процентного содержания компонентов смеси. Результаты расчета представлены в таблице 7.

Из данных таблицы 7 следует, что в сравнении с прототипом предлагаемый способ позволил достичь требуемый компонентный состав основы акриловой краски с точностью до сотых долей процента.

Пример иллюстрирует возможности предлагаемой схемы дозирования-смешивания получать заданный компонентный состав акриловой краски с высокой точностью.

Таким образом, представленные примеры иллюстрируют, что заявленный способ позволяет получать качественные смеси заданного состава с высокой точностью.

Способ двухстадийного дозирования и смешивания компонентов смеси, включающий последовательное дозирование и смешивание компонентов исходной смеси,

отличающийся тем, что

на первой стадии осуществляют предварительное дозирование компонентов смеси, после смешивания проводят анализ гомогенности и состава полученной смеси, затем осуществляют расчет количества добавок компонентов для получения смеси заданного состава, а на второй стадии осуществляют прецизионное дозирование расчетного количества добавок для коррекции состава исходной смеси, при этом расчет ведут согласно функциональной зависимости:

при ограничениях, заданных в виде равенств и/или неравенств, имеющих вид:

Δmi≥0

с нормировочным условием

где mстадия1 - масса смеси, полученной на первой стадии;

Δmi - добавка i-го компонента для получения смеси заданного состава;

- масса i-го компонента в смеси, полученной на первой стадии;

mстадия2 - масса смеси, полученной на второй стадии;

- масса i-го компонента в смеси, полученной на второй стадии;

ω1, ω2, ω3, …, ωN - массовые доли компонентов в смеси заданного состава;

N - число компонентов.