Радиально-трубный теплообменно-контактный аппарат

Иллюстрации

Показать всеИзобретение относится к конструкции аппаратов, предназначенных для теплообмена между потоками флюидов, массообмена флюида с флюидом или твердым веществом, проведения химических процессов в условиях контроля температуры, и может быть использовано в различных отраслях промышленности. Аппарат может быть использован в качестве теплообменника, массообменного аппарата, адсорбера и каталитического реактора. Аппарат состоит из корпуса с патрубками ввода/вывода флюидов, в котором коаксиально установлен кольцевой тепломассообменный блок, состоящий из соединенных друг с другом труб, колец и крышек. Тепломассообменный блок может быть оснащен перфорированной цилиндрической обечайкой, на которой расположены упоры, прилегающие к неэкранированным участкам боковых стенок труб. Соединения наружных колец с корпусом могут быть выполнены разъемными или разрезными. В пристеночном и приосевом коллекторах могут быть установлены отбойные вставки. Технический результат - упрощение конструкции аппарата. 8 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к конструкции аппаратов, предназначенных для теплообмена между потоками флюидов, массообмена флюида с флюидом или твердым веществом, проведения химических процессов в условиях контроля температуры и может быть использовано в различных отраслях промышленности.

Известны пластинчатые теплообменники, обладающие малой массой и габаритами и представляющие собой набор плоских гофрированных пластин, объединенных в пакет с помощью пайки, сварки или уплотнительных прокладок [Промышленная теплоэнергетика и теплотехника. Справочник, кн. 4. М.: Энергоатомиздат, 1991, с. 168].

Недостатками указанных теплообменников являются: большое гидравлическое сопротивление, невысокие предельные значения рабочих температуры и давления, склонность к накоплению отложений в застойных зонах и ненадежность в эксплуатации. Кроме того, конструкция пластинчатых теплообменников не позволяет использовать их для осуществления массообменных и химических процессов.

Известен пластинчатый теплообменник для изотермических химических реакторов [RU 2527901, опубл. 10.09.2014 г., МПК F28D 9/00], включающий несколько теплообменных пластин (элементов), каждая из которых включает первый и второй листы металла, образующие соответственно первую и вторую боковые поверхности, подающую линию теплоносителя и коллектор теплоносителя, и несколько внутренних проходов для теплоносителя между первым и вторым листами металла, причем первый и второй листы соединены по меньшей мере одним сварными швом, выполненным на первой боковой поверхности, а подающая линия теплоносителя и коллектор теплоносителя образованы подающим и коллекторным каналами и присоединены ко второму листу металла другими сварными швами, выполненными на второй поверхности пластины.

Недостатками данного теплообменника являются сложность конструкции, большое количество сварных соединений, сложность его изготовления, включающая изготовление отдельных элементов и их последовательное соединение с коллекторами теплоносителя с помощью линий теплоносителя, а также изменяющееся в радиальном направлении расстояние между теплообменными элементами, что приводит к падению скорости потока флюида в направлении от центра к периферии аппарата и снижению эффективности тепломассообменных или химических процессов, осуществляемых в пространстве между теплообменными элементами.

Наиболее близким по технической сущности к заявляемому изобретению является аппарат для проведения теплообменных и диффузионных процессов [RU 2075020, опубл. 10.07.1997 г., МПК F28D 7/04, F28D 9/00], содержащий цилиндрический корпус с патрубками для ввода/вывода теплоносителя (первый флюид) и реагента (второй флюид), обменивающихся теплом, и по меньшей мере один блок теплообменных элементов (тепломассообменный блок), вертикально установленных внутри корпуса последовательно один за другим с образованием кольцевого ряда вокруг продольной оси корпуса (коаксиально установленный кольцевой теплообменный блок). Теплообменные элементы выполнены полыми с двумя изогнутыми противоположными боковыми стенками (пластинами), кривизна которых уменьшается в направлении от продольной оси корпуса к его стенке, а также вертикальными и горизонтальными торцевыми стенками, образующими внутренние полости теплообменных элементов, сумма которых составляет внутреннюю полость теплообменного блока.

Внутренние полости теплообменных элементов, служащие для перемещения теплоносителя, соединены с патрубками ввода и вывода теплоносителя через камеры ввода и вывода, которые выполнены в виде распределительного и выпускного коллекторов, размещенных внутри корпуса, каждый из которых образован двумя коаксиально установленными вдоль продольной оси корпуса обечайками, кольцеобразное пространство между которыми образовано в осевом направлении верхней и нижней крышками и сообщено с внутренними полостями теплообменных элементов посредством щелевидных прорезей, выполненных на одних из горизонтально расположенных торцевых стенках теплообменных элементов в непосредственной близости от его вертикальных стенок, и примыкающей к ним одной из крышек соответствующего коллектора.

Теплообменные элементы размещены на равных друг от друга расстояниях и образуют между собой наружные спиралеобразные каналы (полости), сообщенные через центральный и периферийный кольцеобразные коллекторы и камеры ввода и вывода с патрубками ввода и вывода реагента. При этом центральный (приосевой) коллектор образован вертикальными торцевыми стенками теплообменных элементов, близко расположенных от продольной оси корпуса, а периферийный (пристеночный) коллектор образован удаленными от продольной оси корпуса вертикальными торцевыми стенками теплообменных элементов и внутренней поверхностью стенки корпуса. Наружные спиралеобразные полости имеют постоянную ширину в плоскости, перпендикулярной продольной оси корпуса, а их сумма составляет наружную полость теплообменного блока, смежную с внутренней полостью.

Аппарат может быть снабжен несколькими блоками теплообменных элементов с распределительными и выпускными коллекторами, вертикально установленными внутри корпуса, а также может быть дополнительно оборудован направляющими элементами, горизонтально установленными во внутренних и наружных каналах теплообменных элементов. Для проведения диффузионных процессов аппарат дополнительно снабжают устройством для распределения реагента по наружным стенкам теплообменных элементов, в этом случае в блоке протекают как теплообменные, так и массообменные процессы и блок является тепломассообменным. Этот термин будет использован далее для названия блоков, независимо от того, выполняет ли блок только теплообменные или и тепло-, и массообменные функции, если не оговорено иное.

Основным недостатком данного аппарата является сложность конструкции тепломассообменного блока, образованного кольцевым рядом полых теплообменных элементов с большим количеством сварных соединений, и связанная с этим сложность его изготовления, включающая изготовление отдельных элементов и их последовательное соединение с распределительным и выпускным коллекторами через совмещаемые прорези,

Задачей настоящего изобретения является упрощение конструкции аппарата.

Техническим результатом является упрощение конструкции аппарата за счет выполнения тепломассообменного блока из труб, боковые стенки которых изогнуты в радиальном направлении и параллельны оси аппарата в аксиальном направлении, соединены краями и оснащены профилирующими выступами.

Указанный технический результат достигается тем, что в известном аппарате, включающем цилиндрический корпус с патрубками ввода/вывода флюидов и по меньшей мере один коаксиально установленный кольцевой тепломассообменный блок, образующий приосевой и пристеночный коллекторы и содержащий пластины, в аксиальном направлении параллельные оси аппарата, а в радиальном направлении изогнутые с кривизной, уменьшающейся от оси к стенке аппарата, которые образуют между собой смежные полости, сообщенные с патрубками ввода и вывода флюидов, особенностью является то, что каждый тепломассообменный блок состоит из по меньшей мере одной секции, пластины образованы боковыми стенками труб, оснащенными профилирующими выступами, имеющими участки, экранированные и не экранированные соседними трубами, при этом расстояние между экранированными участками соседних труб одинаково, а трубы имеют скругленные торцевые стенки и соединены краями боковых стенок, кроме того, тепломассообменный блок оборудован двумя наружными кольцами, соединенными с корпусом и краями пристеночных торцевых стенок труб, ближайшими к днищу аппарата, и двумя внутренними крышками, соединенными с краями приосевых торцевых стенок труб, которые отделяют смежные полости друг от друга.

Трубы в поперечном сечении имеют вид изогнутой замкнутой фигуры со скругленными торцевыми сторонами и равноотстоящими боковыми сторонами, имеющими переменную кривизну. В случае, если тепломассообменный блок состоит из нескольких секций, последние соединяют между собой кольцами, отделяющими смежные полости друг от друга. При необходимости по меньшей мере одна из крышек соединена с патрубком ввода или вывода одного из флюидов.

Для обеспечения возможности работы аппарата при разных давлениях в смежных полостях целесообразно оснастить тепломассообменные блоки наружными и/или внутренними перфорированными цилиндрическими обечайками, на которых расположены упоры, прилегающие к неэкранированным участкам боковых стенок труб.

Для равномерности подачи вдоль оси аппарата флюида, движущегося радиально, целесообразно в коллекторах установить отбойные вставки, в приосевом - в форме усеченного конуса, в пристеночном - в форме тора, имеющего в радиальном сечении форму прямоугольной усеченной пирамиды, направленные основанием к набегающему потоку флюида.

Дополнительно к профилирующим выступам боковые стенки труб могут быть оснащены направляющими элементами, обеспечивающими не только дистанцирование боковых стенок труб на заданное расстояние, но и организацию движения флюидов в смежных полостях тепломассообменного блока, а также турбулизацию потоков флюидов и повышение за счет этого эффективности теплопередачи. За счет расположения профилирующих выступов и направляющих элементов может быть организовано или преимущественно перекрестноточное, или прямоточное, или противоточное движение флюидов как в радиальном, так и в аксиальном направлении.

Для обеспечения возможности обслуживания и ремонта аппарата соединения колец с корпусом целесообразно выполнить разъемными или разрезными. Для снижения механических напряжений в аппарате, увеличения предельной рабочей температуры и повышения надежности аппарата целесообразно по меньшей мере одно соединение тепломассообменного блока с корпусом оснастить компенсатором температурного расширения.

Для осуществления массообмена газ-жидкость (например, при абсорбции или фракционировании флюида) в условиях подачи тепла или холода, распределенной по высоте аппарата, последний должен быть дополнительно оснащен устройствами для ввода и распределения жидкости (например, абсорбента или рефлюкса) по наружным поверхностям боковых стенок труб в одной из смежных полостей тепломассообменного блока и/или устройствами для сбора и вывода жидких продуктов тепломассообмена (например, флегмы или абсорбата).

Для массообмена флюид-твердое вещество (адсорбции) или проведения гетерогенных каталитических химических реакций аппарат должен быть оснащен устройствами для загрузки по меньшей мере одной из смежных полостей тепломассообменного блока твердым материалом, проницаемым для флюида (например, адсорбентом или катализатором), а также устройствами для выгрузки отработанного адсорбента или катализатора.

Выполнение тепломассообменного блока из труб, боковые стенки которых изогнуты в радиальном направлении и параллельны оси аппарата в аксиальном направлении, соединены краями и оснащены профилирующими выступами, позволяет упростить конструкцию, уменьшить количество внутренних элементов и их соединений, повысить надежность аппарата.

Расположение экранированных участков соседних труб на одинаковом расстоянии друг от друга обеспечивает равенство скоростей движения флюидов в каждой из смежных полостей тепломассообменного блока, равномерность обтекания поверхностей потоками флюидов, что увеличивает эффективность тепло- и массообменных процессов.

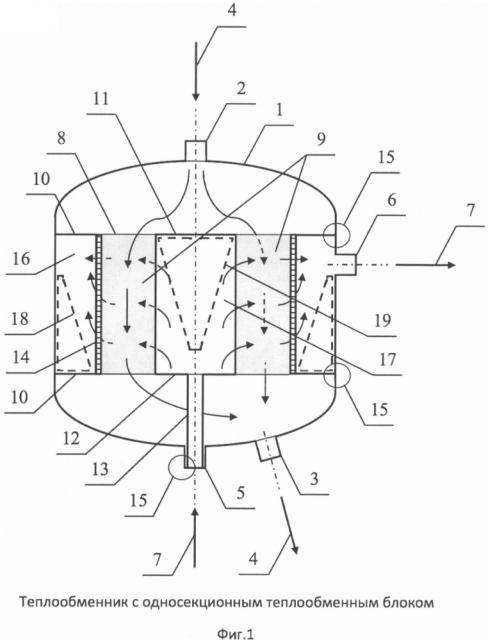

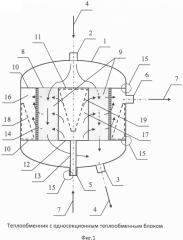

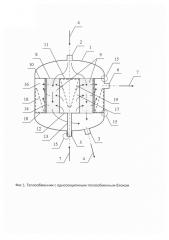

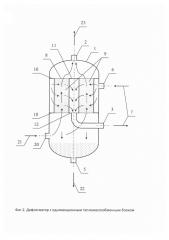

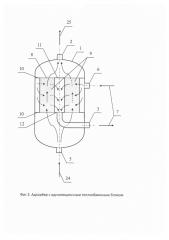

На фиг. 1-4 приведены примеры использования аппарата с одним односекционным тепломасообменным блоком в качестве теплообменника, дефлегматора, адсорбера и каталитического реактора соответственно. Показаны развертки сечения указанных аппаратов поверхностью, проходящей через ось и серединные линии смежных полостей тепломассообменного блока, а также условно пересекающей патрубки ввода/вывода флюидов. Условно показано: вертикальное расположение оси теплообменника, ввод/вывод одного из флюидов через верхний и нижний патрубки, соответственно, и ввод/вывод другого флюида через нижний и боковой патрубки, соответственно. На фиг. 5 приведен пример использования аппарата с двухсекционным тепломасообменным блоком в качестве дефлегматора. На фиг. 6 приведен пример расположения двух соседних труб в тепломассобменном блоке, оснащенном наружной и внутренней перфорированными обечайками и упорами, в поперечном разрезе.

Теплообменник с односекционным тепломасообменным блоком (фиг. 1) включает корпус 1 с патрубками 2 и 3 ввода/вывода флюида 4 и патрубками 5 и 6 ввода/вывода флюида 7. В аппарате коаксиально установлен кольцевой тепломассообменный блок 8 (выделен темным цветом), состоящий из соединенных друг с другом труб 9, колец 10 и крышек 11 и 12. Крышка 12 сообщена трубопроводом 13 с патрубком 5. Тепломассообменный блок 8 может быть оснащен перфорированной цилиндрической обечайкой 14 (условно показана одна наружная обечайка), на которой расположены упоры, прилегающие к неэкранированным участкам боковых стенок труб (на схеме не показано). Соединения 15 трубопровода 13 с патрубком 5 и наружных колец 10 с корпусом 1 (выделены окружностями) могут быть выполнены разъемными или разрезными, что обеспечивает разборность аппарата. В пристеночном 16 и приосевом 17 коллекторах могут быть установлены отбойные вставки 18 и 19 (показано пунктиром). При работе аппарата с перекрестным током флюидов горячий (условно) флюид 4 через патрубок 2 направляют в одну из полостей тепломассообменного блока 8, из которой охлажденный флюид 4 выводят через патрубок 3. Холодный (условно) флюид 7 через патрубок 5, трубопровод 13 и крышку 12 подают в смежную полость тепломассообменного блока 8, из которой нагретый флюид 7 выводят через патрубок 6.

Для использования аппарата в качестве массообменного, например, дефлегматора (фиг. 2) в тепломассообменном блоке 8 осуществляют дефлегмацию газа. При работе аппарата в патрубок 20 подают газ 21, содержащий легкие и тяжелые компоненты, который охлаждается, проходя (вертикально направленные стрелки) по одной из смежных полостей тепломассообменного блока 8 за счет подачи в патрубок 6 хладоагента 7, который в нагретом виде затем выводят из патрубка 3. При этом на наружных поверхностях труб 9 конденсируются тяжелые компоненты и в виде флегмы стекают в низ аппарата и выводятся 22 из патрубка 5. При противоточном движении газа и флегмы между ними происходит массообмен - обогащение газа легкими компонентами, а флегмы - тяжелыми компонентами. Из патрубка 2 выводят газ дефлегмации 23, содержащий, преимущественно, легкие компоненты.

При использовании аппарата в качестве адсорбера (фиг. 3), например, при адсорбционной осушке, через патрубок 5 вводят влажный газ 24, пропускают его через слой адсорбента, размещенный в одной из полостей тепломассообменного блока 8 (вертикально направленные стрелки), осушенный газ 25 выводят через патрубок 2. Для обеспечения изотермического режима и повышения эффективности адсорбции адсорбент охлаждают, вводя хладоагент 7 через патрубок 6 и выводя через патрубок 3.

При использовании аппарата в качестве химического реактора (фиг. 4), например, паровой конверсии, смесь водяного пара и метана 26 вводят через патрубок 5, пропускают через слой катализатора, размещенный в одной из полостей тепломассообменного блока 8 (вертикально направленные стрелки), а полученный синтез-газ 27 выводят через патрубок 2. Для подвода тепла в каталитическую реакционную зону через смежную полость пропускают теплоноситель 7, например дымовой газ, вводя его через патрубок 6 и выводя через патрубок 3. Устройства для заполнения полостей адсорбентом или катализатором и их опорожнения на фиг. 3 и 4 не показаны.

На фиг. 5 показан пример дефлегматора с двухсекционным тепломассообменным блоком, при работе которого газ 21, содержащий легкие и тяжелые компоненты, подают в патрубок 20, последовательно охлаждают в первой 28 и второй 29 секциях тепломассообменного блока 8, соединенных кольцом 30, с помощью хладоагента 7, подаваемого в патрубок 2 и выводимого из патрубка 3. Образовавшуюся флегму 22 выводят из патрубка 5, а из патрубка 31 выводят газ дефлегмации 23.

Возможны другие варианты размещения патрубков на корпусе аппарата и движения флюидов в аппарате относительно представленных на фиг. 1-5.

На фиг. 6 приведен пример расположения двух соседних труб в тепломассобменном блоке, оснащенном наружной 32 и внутренней 33 перфорированными обечайками и упорами 34, в поперечном разрезе. Показаны экранированные 35 и неэкранированные 36 участки боковых стенок труб, их торцевые стенки 37 и соединение боковых стенок 38.

Таким образом, предлагаемое изобретение позволяет упростить конструкцию аппарата и может найти применение в различных отраслях промышленности.

1. Радиально-трубный теплообменно-контактный аппарат, включающий цилиндрический корпус с патрубками ввода/вывода флюидов и по меньшей мере один коаксиально установленный кольцевой тепломассообменный блок, образующий приосевой и пристеночный коллекторы и содержащий пластины, в аксиальном направлении параллельные оси аппарата, а в радиальном направлении изогнутые с кривизной, уменьшающейся от оси к стенке аппарата, которые образуют между собой смежные полости, сообщенные с патрубками ввода и вывода флюидов, отличающийся тем, что каждый тепломассообменный блок состоит из по меньшей мере одной секции, пластины образованы боковыми стенками труб, оснащенными профилирующими выступами, имеющими участки, экранированные и не экранированные соседними трубами, при этом расстояние между экранированными участками соседних труб одинаково, а трубы имеют скругленные торцевые стенки и соединены краями боковых стенок, кроме того, тепломассообменный блок оборудован двумя наружными кольцами, соединенными с корпусом и краями пристеночных торцевых стенок труб, ближайшими к днищу аппарата, и двумя внутренними крышками, соединенными с краями приосевых торцевых стенок труб, которые отделяют смежные полости друг от друга.

2. Аппарат по п. 1, отличающийся тем, что по меньшей мере одна из крышек соединена с патрубком ввода или вывода одного из флюидов.

3. Аппарат по п. 1, отличающийся тем, что тепломассообменный блок оснащен наружной и/или внутренней перфорированной цилиндрической обечайкой, на которой расположены упоры, прилегающие к неэкранированным участкам боковых стенок труб.

4. Аппарат по п. 1, отличающийся тем, что в коллекторах установлены отбойные вставки, в приосевом - в форме усеченного конуса, в пристеночном - в форме тора, имеющего в радиальном сечении форму прямоугольной усеченной пирамиды, направленные основанием к набегающему потоку флюида.

5. Аппарат по п. 1, отличающийся тем, что боковые стенки труб дополнительно оснащены направляющими элементами.

6. Аппарат по п. 1, отличающийся тем, что соединения тепломассообменного блока с корпусом выполнены разъемными или разрезными.

7. Аппарат по п. 1, отличающийся тем, что по меньшей мере одно соединение тепломассообменного блока с корпусом оснащено компенсатором температурного расширения.

8. Аппарат по п. 1, отличающийся тем, что дополнительно оснащен устройствами для ввода и распределения жидкости по наружным поверхностям труб в одной из смежных полостей тепломассообменного блока и/или устройствами для сбора и вывода жидких продуктов.

9. Аппарат по п. 1, отличающийся тем, что оснащен устройствами для загрузки по меньшей мере одной из смежных полостей тепломассообменного блока твердым материалом, проницаемым для флюида, и его выгрузки.