Способ малошлаковой доменной плавки на магнезиальных шлаках

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности к доменному производству, и может быть использовано при производстве чугуна с ограниченным содержанием серы и кремния. Способ малошлаковой доменной плавки на магнезиальных шлаках чугуна с ограниченным содержанием серы и кремния включает загрузку в доменную печь кокса с определением его горячей прочности, шихты, содержащей в железорудной части офлюсованный магнезиальный агломерат и низкокремнистые окатыши и шлакообразующие, проплавку шихты с получением чугуна и конечного шлака, в котором при отклонении показателя горячей прочности кокса на 2% и более от заданного исходного значения, соответствующего заданному исходному выходу шлака, текущий выход шлака задают, исходя из определенной по формуле зависимости. Технический результат заключается в получении чугуна с пониженным содержанием серы и кремния, а также в снижении расхода кокса на плавку. 1 з.п. ф-лы, 2 табл.

Реферат

Способ малошлаковой доменной плавки на магнезиальных шлаках

Изобретение относится к области черной металлургии, а именно к производству чугуна в доменных печах.

Известен способ доменной плавки на магнезиально-глиноземистых шлаках с определенным содержанием оксидов алюминия и магния, в котором шлаки нагревают на 200-300°С выше температуры плавления [Патент SU №981363, МПК С21В 5/02, 1982].

Недостаток данного способа заключается в перерасходе кокса на плавку и газа на отопление воздухонагревателей.

Наиболее близким к заявляемому изобретению по технологической сущности является способ доменной плавки на магнезиально-глиноземистых шлаках с содержанием Al2O3 и MgO от 5 до 20% каждого, включающий загрузку шихты, вдувание высокотемпературного комбинированного дутья с использованием глиноземистых и магнезиальных добавок. Железорудную шихту формируют с кремниевым модулем SiO2/Al2O3 в пределах 2,2-2,5 и с магнезиальным показателем MgO/(CaO+MgO) в пределах 0,30-0,35, при пониженной основности шлака CaO/SiO2, равной 0,78-0,92 [Патент RU №2350658, МПК С21В 5/04, 2009].

Недостатком способа является то, что предлагаемый ввод в шихту глинозема снижает содержание в ней железа и тем самым ухудшает технико-экономические показатели плавки. Способ по основным защищаемым параметрам не является универсальным, в нем не отражена современная тенденция специфики малошлаковой технологии доменной плавки с использованием низкокремнистых окатышей и ее связь с качеством кокса. Это ограничивает потенциальное уменьшение расхода кокса, снижение содержания серы и кремния в чугуне.

Технический результат изобретения заключается в получении чугуна с ограниченным (пониженным) содержанием серы и кремния, а также в снижении расхода кокса на плавку.

Указанный технический результат достигается тем, что в способе малошлаковой доменной плавки на магнезиальных шлаках чугуна с ограниченным содержанием серы и кремния, включающем загрузку в доменную печь кокса с определением его горячей прочности, шихты, содержащей в железорудной части офлюсованный магнезиальный агломерат и низкокремнистые окатыши и шлакообразующие, проплавку шихты с получением чугуна и конечного шлака, в котором при отклонении показателя горячей прочности кокса на 2% и более от заданного исходного значения, соответствующего заданному исходному выходу шлака, согласно изобретению текущий выход шлака задают, исходя из зависимости:

Шт=Ши-kш×(CSRт-CSRи),

где:

Шт - текущий выход конечного шлака, кг/т чугуна;

Ши - заданный исходный выход шлака, равный 250 кг/т чугуна;

kш=5 - размерный коэффициент, кг/т чугуна;

CSRт - текущее значение показателя горячей прочности кокса, %;

CSRи - заданное исходное значение показателя горячей прочности кокса, 51%,

а полную основность шлака (CaO+MgO)/SiO2 изменяют на 0,02 обратно пропорционально на каждые 10 кг/т чугуна изменения выхода конечного шлака.

Кроме того, соотношение MgO/SiO2 в конечном шлаке поддерживают в пределах 0,28-0,58.

Сущность изобретения заключается в следующем.

Значения параметров заявляемого способа определены на основании имеющегося практического опыта малошлаковой доменной плавки и опытной плавки, проведенной на доменной печи объемом 5580 м3 ПАО «Северсталь».

Малошлаковая плавка характеризуется, в первую очередь, низким выходом шлака. В мировой практике доменного производства выход шлака изменяется в широком диапазоне 160-480 кг/т чугуна. Доменный процесс с выходом шлака менее 300 кг/т чугуна принято считать малошлаковой технологией. В реальных условиях при наличии агломерата в шихте нижний предел выхода шлака на доменных печах ограничивается величиной 200 кг/т чугуна, поэтому для выбора величины заданного исходного выхода конечного шлака (Ши) практический диапазон был принят равным 200-300 кг/т чугуна, а величина Ши - равной 250 кг/т чугуна, что соответствует среднему значению указанного диапазона.

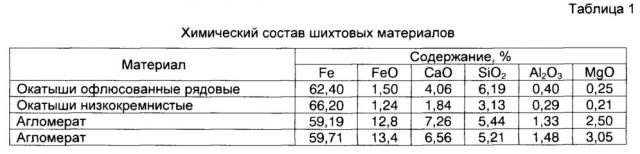

Опытная плавка проводилась с использованием в шихте агломерата и кокса собственного производства и окатышей Костомукшского ГОКа, а также конвертерного шлака. В различные периоды опытной плавки использовали офлюсованный магнезиальный агломерат из смеси концентратов Ковдорского и Оленегорского ГОКов, низкокремнистые окатыши, кокс с показателями горячей прочности (CSR) в пределах 43-61%. Результаты опытной плавки сопоставлялись с показателями работы доменной печи в штатном (базовом) режиме, когда применялись рядовые офлюсованные окатыши. Химический состав используемых железорудных материалов приведен в таблице 1.

Опытная плавка состояла из 10 условно выделенных периодов, характеризовавшихся, в первую очередь, изменением текущего значения показателя горячей прочности кокса CSRт.

В таблице 2 приведены значения параметров заявляемого способа в различные периоды опытной плавки и в штатном (базовом) режиме работы доменной печи, а также основные показатели доменной плавки, которые использовались для выбора и обоснования рациональных значений заявляемого способа.

В качестве заданного исходного значения показателя горячей прочности кокса (CSRи) на период проведения опытной плавки было принято округленное среднее значение этой величины CSRи=51,0%, полученное по результатам обработки выборки значений этого показателя, сформированной в течение заданного периода (3 месяца) работы доменной печи в штатном (базовом) режиме.

Как следует из данных, приведенных в таблице 2, в соответствии с заявляемым способом текущий выход конечного шлака (Шт) в период опытной плавки задавался, исходя из зависимости:

Шт=Ши-kш×(CSRт-CSRи),

где:

Шт - текущий выход конечного шлака, кг/т чугуна;

Ши=250 - заданный исходный выход шлака, кг/т чугуна;

kш=5 - размерный коэффициент, кг/т чугуна;

CSRт - текущее значение показателя горячей прочности кокса, %;

CSRи - заданное исходное значение показателя горячей прочности кокса, %,

Например, в третьем периоде, при уменьшении текущего значения показателя горячей прочности кокса CSRт до 48% задаваемый текущий выход конечного шлака составил:

Шт=Ши-kш×(CSRт-CSRи)=250-5×(48-51)=265 кг/т чугуна.

Аналогично, в соответствии с предложенной зависимостью, задавалась величина текущего выхода конечного шлака (Шт) в остальных периодах при отклонении величины текущего значения показателя горячей прочности кокса (CSRт) по отношению к заданному исходному значению показателя горячей прочности кокса (CSRи) на 2% и более. В седьмом периоде, где величина CSRт отличалась по отношению к CSRи на 1%, в соответствии с условиями заявляемого способа величина Шт принималась и задавалась равной Ши=250 кг/т чугуна.

При проведении опытной плавки также в соответствии с заявляемым способом полная основность шлака (СаО+MgO)/SiO2 изменялась на 0,02 обратно пропорционально каждым 10 кг/т чугуна изменения выхода шлака. В качестве базового значения (СаО+MgO)/SiO2 на период опытной плавки принято (СаО+MgO)/SiO2=1,32, что соответствует среднему значению, полученному по результатам обработки выборки значений этого показателя, сформированной в течение заданного периода (3 месяца) работы доменной печи в штатном (базовом) режиме.

Например, при увеличении в четвертом периоде текущего выхода конечного шлака (Шт) на 40 кг/т чугуна по отношению к заданному исходному выходу шлака (Ши) (Шт-Ши=290-250=40 кг/т чугуна), полная основность конечного шлака была уменьшена на 0,02×40/10=0,08. При этом шаг изменения выбран равным 0,02, поскольку меньшие изменения в общепринятой технологической практике считаются труднореализуемыми и малозначимыми для оперативного управления процессом.

Как следует из приведенных в таблице 2 данных, при проведении опытной плавки по заявляемому способу технико-экономические показатели процесса выплавки чугуна в целом (средние значения) существенно улучшились по отношению к периоду работы доменной печи в штатном (базовом) режиме: производительность доменной печи увеличилась на 4,4%, удельный расход кокса снизился на 8 кг/т чугуна с одновременным улучшением качества чугуна - среднее содержание серы в нем снизилось с 0,026 до 0,024. Полученные в процессе опытной плавки результаты позволили определить рациональные пределы изменения отношения MgO/SiO2. Значения отношения MgO/SiO2 в четвертом (0,28) и десятом (0,58) периодах опытной плавки соответствуют граничному, принятому на ПАО «Северсталь», содержанию серы в чугуне - 0,030% (таблица 2). При значениях отношения MgO/SiO2 менее 0,28 (0,26 в шестом периоде) и более 0,58 (0,60 в девятом периоде) содержание серы в чугуне составляло 0,032% и 0,037%, соответственно, что превышает уровень установленного технологической инструкцией ограничения, указанного выше. Таким образом, исходя из полученных в процессе опытной плавки результатов, для обеспечения требуемого качества чугуна рациональный диапазон изменения отношения MgO/SiO2 равен 0,28-0,58.

1. Способ малошлаковой доменной плавки на магнезиальных шлаках чугуна с ограниченным содержанием серы и кремния, включающий загрузку в доменную печь кокса с определением его горячей прочности, шихты, содержащей в железорудной части офлюсованный магнезиальный агломерат и низкокремнистые окатыши и шлакообразующие, проплавку шихты с получением чугуна и конечного шлака, в котором при отклонении показателя горячей прочности кокса на 2% и более от заданного исходного значения, соответствующего заданному исходному выходу шлака, текущий выход шлака задают, исходя из зависимости:

Шт=Ши-kш×(CSRт-CSRи),

где:

Шт - текущий выход конечного шлака, кг/т чугуна;

Ши - заданный исходный выход шлака, равный 250 кг/т чугуна;

kш=5 - размерный коэффициент, кг/т чугуна;

CSRт - текущее значение показателя горячей прочности кокса, %;

CSRи - заданное исходное значение показателя горячей прочности кокса, 51%,

а полную основность шлака (CaO+MgO)/SiO2 изменяют на 0,02 обратно пропорционально на каждые 10 кг/т чугуна изменения выхода конечного шлака.

2. Способ по п. 1, отличающийся тем, что соотношение MgO/SiO2 в конечном шлаке поддерживают в пределах 0,28-0,58.