Способ внутритрубного ультразвукового контроля сварных швов

Иллюстрации

Показать всеИспользование: для контроля технического состояния магистральных нефтепроводов в процессе их эксплуатации. Сущность изобретения заключается в том, что для стопроцентного контроля всего сечения трубы на дефектоскопе устанавливают большое количество ультразвуковых преобразователей. Ультразвуковые преобразователи сдвигают относительно друг друга вдоль оси дефектоскопа, при этом сдвиг может составить до 700 мм. Для того чтобы иметь возможность анализировать информацию, зарегистрированную ими в одном сечении трубы, в буферной памяти должна храниться вся информация, зарегистрированная всеми ультразвуковыми преобразователями при перемещении дефектоскопа на расстояние не менее двойного расстояния между первым по ходу движения ультразвуковым преобразователем и последним. В заявляемом способе предлагается записывать в бортовой накопитель информацию, зарегистрированную на заданном расстоянии до появления признака выявления продольного сварного шва и после его окончания. Размер зоны записи должен быть не меньше 150 мм. Технический результат: повышение достоверности выявления сварных швов в процессе внутритрубного ультразвукового контроля. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области ультразвукового неразрушающего контроля и может быть использовано для контроля технического состояния магистральных нефтепроводов в процессе их эксплуатации.

Известен способ ультразвукового контроля сварных швов с помощью импульсного ультразвукового дефектоскопа, снабженного комплектом контактных наклонных ультразвуковых преобразователей с разными углами ввода α поперечной волны в объект контроля [Щербинский В.Г. Технология ультразвукового контроля сварных соединений. М.: Изд-во «Тиссо», 2005. 326 с.]. Преобразователь перемещают по ровной поверхности основного металла поперек шва возвратно поступательно относительно усиления шва в зоне L, размер которой определяется требованием полного контроля сечения сварного соединения толщиной Η прямым и однократно отраженным лучом: L=2Htgα. Контроль выполняют с двух сторон шва. Анализируют амплитуду эхосигналов из сварного шва и по их величине судят о наличии дефекта в сварном шве.

Известна «Установка ультразвукового контроля сварного шва» (RU 15136 U1, МПК G01N 29/04, приоритет с 14.12.1999), включающая взаимосвязанные между собой механизм транспортирования ультразвуковых преобразователей с тележкой, направляющим поясом и опорными роликами, приспособление подачи контактной жидкости, магнитных опор, блок электронный с многоканальным цифровым дефектоскопом для возбуждения ультразвуковых импульсов, компьютер с принтером, узел управления, и блок питания, отличающаяся тем, что ультразвуковые преобразователи установлены друг относительно друга со смещением поперек боковой поверхности сварного шва, приспособление подачи контактной жидкости выполнено в виде емкости с глицерином и трубопроводов подачи глицерина к преобразователям, направляющий пояс и опорные ролики выполнены с взаимно наклонными боковыми кромками, при этом направляющий пояс имеет зубчатый венец для последовательного перемещения сварочного аппарата и ультразвуковых преобразователей, причем корпус преобразователей имеет приспособление пространственного качания, которое выполнено в виде расположенных друг над другом с разворотом на прямой угол полупрорезей.

Известен «Способ ультразвукового контроля сварных стыков рельсов» (RU 2309402 С2, МПК G01N 29/04, приоритет с 22.11.2005), который заключается в том, что на поверхность катания рельса устанавливают ультразвуковой измерительный блок, содержащий несколько измерительных элементов, каждый из которых по соответствующим схемам прозвучивания способен обнаружить дефекты в определенной зоне сварного стыка рельса, последовательно зондируют сварной стык рельса измерительными элементами, для чего излучают зондирующие и принимают отраженные от возможных дефектов ультразвуковые сигналы, при этом на выбранные участки поверхности рельса устанавливают несколько ультразвуковых измерительных блоков, которые неподвижно закрепляют на них, выбирают дополнительные схемы прозвучивания между измерительными элементами, схемы прозвучивания измерительных элементов выбирают так, чтобы они совместно позволяли обнаружить дефекты во всем сечении сварного стыка рельса с заданной разрешающей способностью, при зондированиях измеряют амплитуды и временное положение отраженных сигналов, вычисляют пространственное положение дефекта, объединяют и отображают результаты всех зондирований, по которым оценивают их и принимают решение о качестве сварного стыка. Технический результат: повышение скорости контроля и достоверности обнаружения дефектов.

Известно «Устройство для ультразвукового контроля круговых сварных швов вварных элементов изделия» (RU 61039 U1, МПК G01N 29/04, приоритет с 25.09.2006), которое используется на трубах и цилиндрических изделиях, и может быть использовано в технологии машиностроения. Устройство содержит основание, переходник для крепления к поверхности вварного элемента, жестко прикрепленную к нему штангу, соединенную с основанием, привод радиального перемещения ультразвукового преобразователя, размещенный на водиле и выполненный в виде ходового винта с ходовой гайкой, электродвигателем, кронштейном и микропереключателем радиального перемещения, привод кругового перемещения ультразвукового преобразователя, выполненный в виде жестко закрепленного на основании электродвигателя с ведущей шестерней, кинематически связанной с ней ведомой шестерней, жестко соединенного с последней водила и микропереключателя кругового перемещения, отличающееся тем, что оно снабжено дополнительным микропереключателем и преобразователем угла поворота водила в электрический сигнал, установленными на основании, узлом намотки кабеля, неподвижный корпус которого представляет собой барабан регистратора дефектов, при этом перо регистратора кинематически связано с водилом, электронным блоком цифрового отсчета угловых координат, электрически связанным с преобразователем угла поворота, с задатчиком установки числа шагов радиального перемещения преобразователя и блоком корректировки длительности зоны контроля дефектоскопической аппаратуры.

Известен «Способ обнаружения сварного шва на трубе при ультразвуковом контроле и устройство для его осуществления» (RU 2343468 С2, МПК G01N 27/00, G01N 29/04, приоритет с 27.10.2006), который заключается в том, что для измерения расстояния от активной части датчика до поверхности трубы при ее вращении применяют индуктивный датчик с аналоговым выходом, который располагают перпендикулярно к поверхности трубы на опоре с роликом, регистрируют получаемые данные, одновременно фиксируют координату вращения трубы с помощью энкодера - датчика вращения трубы, при прохождении валика усиления сварного шва под активной частью индуктивного датчика фиксируют уменьшение расстояния от датчика до поверхности трубы, регистрируют обнаружение сварного шва, а для исключения ложных срабатываний используют алгоритм обработки данных, для чего при изменении положения трубы при ее вращении на 2 мм производится запись показаний индуктивного датчика в буфер, состоящий из 20 последних показаний, при этом все ранее записанные показания смещаются на одну позицию к концу буфера, последняя, самая «старая» запись при этом теряется, а новые показания записываются в начало буфера, затем производится суммирование первых 10 записей буфера и последних 10 записей буфера и полученные суммы сравниваются, и если полученная в результате сравнения разница превышает заданный порогу программа контроллера генерирует событие, что «сварной шов найден», причем порог срабатывания выбирают таким образом, чтобы обеспечить надежное обнаружение сварного шва и при этом исключить ложные срабатывания. Технический результат: надежное обнаружение сварного шва на трубе при ультразвуковом контроле.

Известен «Способ ультразвукового контроля труб» (RU 2486502 С2, МПК G01N 29/04, приоритет с 07.06.2011), в котором устанавливают на поверхности изделия перемещающиеся вдоль образующей трубы два преобразователя, излучающих ультразвуковые колебания с задержкой по времени относительно друг друга, принимают каждым преобразователем отраженные от дефекта изделия эхо-импульсы, измеряют параметры принятых эхо-импульсов, сравнивают их с эталонным значением и по результатам сравнения судят о величине дефекта, при этом импульсы ультразвуковых колебаний вводят перпендикулярно образующей поверхности изделия, дополнительно регистрируют «обегающий» изделие импульс ультразвуковых колебаний, излучаемый одним преобразователем и принимаемый другим преобразователем, и по изменению амплитуды импульса корректируют значение амплитуды импульса, отраженного от дефекта, и, сравнивая его с эталонным значением, судят о величине дефекта, после чего излучают дополнительный импульс в направлении, противоположном основному, принимают каждым преобразователем отраженные от дефекта изделия эхо-импульсы, сравнивают их с эталонным значением и по результатам сравнения судят о наличии дефектов в «мертвых зонах» каждого преобразователя, при этом преобразователи устанавливают друг относительно друга на расстоянии, не менее суммы длин «мертвых зон» каждого преобразователя в одном направлении. Технический результат: обеспечение контроля качества как сварного шва, так и тела трубы и «мертвых зон».

Недостатками вышеуказанных технических решений является то, что контактный способ нельзя использовать для контроля протяженных подземных трубопроводов. Однако на местах, отмеченных по результатам контроля внутритрубным дефектоскопом, данный способ успешно используется после раскопок трубопровода и снятия с трубы гидроизоляции. При этом трудоемкость такого способа на порядок выше заявленного способа при использовании его в контроле технического состояния трубопроводов.

Известен «Способ ультразвукового контроля изделий» (RU 153502 A1, МПК G01N 29/04, приоритет с 05.08.1987). Целью изобретения является повышение достоверности контроля за счет учета акустического контакта преобразователей и контролируемого изделия. В изделие излучают ультразвуковые колебания двум различных частот. Принятые эхо-сигналы каждой частоты стробируют по нескольким отрезкам интервала наблюдения, на каждом отрезке измеряют средние значения амплитуды. Выбирают отрезок стробирования, на котором принимаются структурные помехи от материала зоны контроля. Используя уровень структурных помех как опорный, рассчитывают коэффициенты акустического контакта преобразователя и изделий, с учетом которого определяют эквивалентную площадь дефекта изделия.

Известен «Способ ультразвукового контроля труб и трубопроводов» (RU 2117941 C1, МПК G01N 29/04, приоритет 01.09.1997), заключающемся в том, что в контролируемой трубе со стороны внутренней поверхности через жидкий транспортируемый продукт возбуждают импульсы УЗ-колебаний, принимают отраженные и прошедшие в металле трубы импульсы и по их параметрам судят о наличии дефектов и состоянии трубы, ультразвуковые колебания возбуждают синфазной осесимметричной волной, замкнутой по окружности в области, ограниченной двумя соосными с трубой коническими поверхностями; принимают пары импульсов, постоянно переизлучаемые вдоль трубы, и одиночные, локально переизлучаемые импульсы; и по времени прихода пары импульсов судят о диаметре трубы, по расстоянию между импульсами в паре - о толщине стенки трубы, а по одиночному, локально переизлученному импульсу судят о наличии дефектов.

Известен «Способ ультразвукового контроля» (RU 2472143 C1, МПК G01N 29/04, приоритет с 16.08.2011), который заключается в том, что размещают в заданной зоне сканирования ультразвуковой преобразователь и проводят операции контроля, включающие зондирование импульсами ультразвуковой частоты, регистрацию отраженных сигналов посредством дефектоскопа с обеспечением их визуализации в виде амплитудно-временной развертки, выделение на ней соответствующей заданной зоне сканирования временной зоны, апертуру которой выбирают из условия невхождения в нее зондирующего импульса, задание критерия полезности сигнала и анализ зарегистрированных в этой временной зоне отраженных сигналов, перемещают ультразвуковой преобразователь в зоне сканирования и повторяют операции контроля, при этом в выделенной временной зоне определяют среднеарифметическое значение амплитуд принятых сигналов через задаваемый дефектоскопом шаг, амплитуда N которых находится в диапазоне, удовлетворяющем условию Ν≤N1-N2, где N1 - динамический диапазон отображаемых на экране дефектоскопа сигналов, N2 - критерий квалификации сигнала как полезного, а в качестве критерия полезности сигнала выбирают превышение его амплитуды этого среднеарифметического значения на величину N2≥12 дБ. Технический результат: повышение достоверности контроля.

Прототипом заявленного способа является способ внутритрубного ультразвукового контроля [Современное состояние внутритрубного ультразвукового неразрушающего контроля сварных швов./ Г. Добман, О.А. Барбиан, X. Виллемс: Дефектоскопия. 2007. №11. С. 63-71], [Руководство к эксплуатации устройства Pipetronix UltraScan 28"/32" фирмы Pipetronix (ФРГ)], в котором пропускают внутри трубопровода дефектоскоп, оснащенный ультразвуковыми преобразователями, закрепленными на носителе с одинаковым шагом Δx по окружности трубы, которые возбуждают через равные интервалы дистанции (пройденного пути) ΔL в стенке трубы импульсы поперечной волны под углом α к поверхности трубы перпендикулярно оси сварного шва с двух противоположных сторон, регистрируют эхо-сигналы, анализируют эхо-сигналы в каждом поперечном сечение трубы, зарегистрированные всеми преобразователями, излучающими в одном направлении, сохраняют в бортовом накопителе информацию, зарегистрированную на местах вне шовной зоны, признанных бортовым алгоритмом дефектными, и всю информацию зарегистрированную преобразователями, расположенными в заданной зоне фиксированной длины около сварного шва независимо от наличия дефектов, а для выявления сварных швов сравнивают амплитуду эхо-сигналов с пороговым уровнем выявления сварного шва, при его превышении считают шов обнаруженным и вырабатывают признак обнаружения шва. Дополнительно во время контроля измеряют толщину стенки трубы.

Недостатками перечисленных технических решений являются:

- регистрация большого числа ложных продольных сварных швов на царапанных трубах;

- ненадежное выявление поперечных сварных швов;

- неполное сканирование по длине продольных швов, недостаточная запись информации на толстых трубах для полного обследования сварного соединения.

Техническим результатом заявленного способа внутритрубного ультразвукового контроля сварных швов является повышение достоверности выявления сварных швов в процессе внутритрубного ультразвукового контроля, надежное выявление поперечных сварных швов, полная сканирование по длине продольных швов, полное обследование сварного шва на толстых трубах.

Технический результат способа внутритрубного ультразвукового контроля сварных швов состоит в том, что внутри трубопровода перемещают дефектоскоп с ультразвуковыми преобразователями, которые устанавливают с одинаковым шагом Δx по окружности трубы, возбуждают через равные интервалы дистанции (пройденного пути) ΔL в стенке трубы импульсы поперечной волны под углом α к поверхности трубы перпендикулярно оси сварного шва с двух противоположных сторон, регистрируют эхо-сигналы, анализируют эхо-сигналы в каждом поперечном сечение трубы, зарегистрированные всеми ультразвуковыми преобразователями, излучающими в одном направлении, сравнивают амплитуду эхо-сигналов с пороговым уровнем выявления сварного шва, вырабатывают признак сварного шва, сохраняют в бортовом накопителе всю информацию зарегистрированную ультразвуковыми преобразователями, расположенными около сварного шва в зоне L, размер которой определяют требованием полного контроля сечения сварного соединения толщиной Η прямым и однократно отраженным лучами: L=2Htgα, измеряют толщину стенки трубы.

После возбуждения ультразвуковых преобразователей сравнение амплитуд зарегистрированных эхо-сигналов с пороговым уровнем выявления сварного шва прекращают после окончания регистрации эхо-сигнала от внутренней поверхности трубы, сравнение последующих эхо-сигналов производят с дополнительным порогом, уровень которого устанавливают ниже амплитуды мешающих эхо-сигналов из сварного шва и выше амплитуды эхо-сигналов, регистрируемых в зоне действия этого порогового уровня на бездефектном месте трубы вне зон сварных швов, а признак сварного шва вырабатывают, если были зарегистрированы превышения обоих пороговых уровней.

Кроме того, во время внутритрубного ультразвукового контроля сварных швов рассчитывают длину зоны записи сварного шва L по известной формуле для измеренного значения толщины стенки и минимально возможной скорости звука в перекачиваемой жидкости.

Записывают в бортовой накопитель информацию, зарегистрированную в зоне продольного сварного шва, наиболее близко расположенными ультразвуковыми преобразователями по окружности трубы, отстоящими дальше от продольного сварного шва, чем ультразвуковой преобразователь с признаком сварного шва, числом равным отношению - L/Δx.

Дополнительно записывают в бортовой накопитель информацию, зарегистрированную на расстояние не менее 150 мм до момента первой регистрации признака выявления продольного сварного шва и после момента последней его регистрации.

Записывают в бортовой накопитель информацию, зарегистрированную в зоне поперечного сварного шва, в течение количества последовательных возбуждений ультразвукового преобразователя равного отношению - L/ΔL.

Кроме того, во время внутритрубного ультразвукового контроля сварных швов проводят подсчет в каждом поперечном сечение трубы числа ультразвуковых преобразователей с признаком поперечного сварного шва, отдельно для ультразвуковых преобразователей, излучающих по ходу движения дефектоскопа и для ультразвуковых преобразователей, излучающих против хода дефектоскопа, сравнивают это число с наперед заданным и в случае его превышения считают, что у всех ультразвуковых преобразователей, излучающих в данном направлении, на данной координате зарегистрирован признак поперечного сварного шва и производят запись в бортовой накопитель информацию, зарегистрированную в зоне L всеми ультразвуковыми преобразователями, излучающими по ходу движения дефектоскопа, до момента регистрации признака сварного шва, а всеми ультразвуковыми преобразователями, излучающими против хода движения дефектоскопа, после момента регистрации признака поперечного сварного шва.

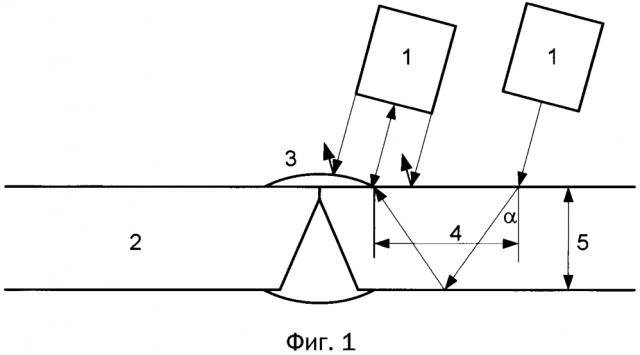

На фиг. 1 изображена схема выявления сварного шва и зона записи информации, зарегистрированной в процессе внутритрубного ультразвукового контроля сварных швов.

На фиг. 1 приняты следующие обозначения:

1. Ультразвуковой преобразователь.

2. Стенка трубопровода.

3. Усиление сварного шва.

4. Зона записи информации.

5. Толщина стенки трубы.

На фиг. 2 изображена осциллограмма сигналов регистрируемых ультразвуковым преобразователем при падении ультразвукового луча на границу усиления или корня сварного шва и поверхности трубы.

На фиг. 2 приняты следующие обозначения:

6. Зондирующий импульс.

7. Эхо-сигналы от внутренней поверхности трубы.

8. Эхо-сигнал от корня сварного шва или усиления шва.

9. Мешающие эхо-сигналы из сварного шва.

10. Пороговый уровень регистрации эхо-сигнала от сварного шва.

11. Пороговый уровень регистрации мешающих эхо-сигналов из сварного шва.

На фиг. 3 изображена информация, представленная в виде В-скана, зарегистрированная ультразвуковым преобразователем на валике усиления сварного шва при перемещении ультразвукового преобразователя вдоль продольного сварного шва.

На фиг. 3 приняты следующие обозначения:

12. Эхо-сигнал от границы усиления шва и поверхности трубы.

13. Эхо-сигналы от внутренней поверхности трубы.

14. Мешающие эхо-сигналы из сварного шва.

На фиг. 4 изображена информация, представленная в виде С-скана, записанная в бортовой накопитель на поперечном сварном шве.

На фиг. 4 приняты следующие обозначения:

15. Зона с большими амплитудами эхо-сигнала от сварного шва.

16. Зона с амплитудами эхо-сигнала от шва ниже порогового уровня выявления сварного шва.

17. Зона с отсутствием эхо-сигналов от корня сварного шва.

Оценка технического состояния трубопроводов заключается в пропуске внутритрубного дефектоскопа, оснащенного большим количеством ультразвуковых преобразователей равномерно распределенных по окружности трубы и обеспечивающих стопроцентный внутритрубный ультразвуковой контроль сварных швов всей трубы, записи зарегистрированной информации в бортовой накопитель, и последующем анализе зарегистрированных данных с помощью программ интерпретации для выявления дефектов.

Протяженность контролируемых участков трубопроводов доходит до 300 км. На сегодняшний день невозможно запомнить в бортовом накопителе дефектоскопа всю зарегистрированную информацию, включая информацию, полученную на сварных швах. Кроме того, большой объем информации существенно понижает производительность внутритрубного ультразвукового контроля сварных швов, при оценке которой следует учитывать время необходимое на копирование зарегистрированных данных, их трансляцию и обработку.

В прототипе при внутритрубном ультразвуковом контроле сварных швов используют два алгоритма сбора информации, принципиально отличающихся на сварных швах и на стенке трубы вне сварных швов.

Для уменьшения количества информации записываемой в бортовой накопитель в прототипе организована специальная процедура сбора данных, называемая прореживанием данных. Цель прореживания данных состоит в том, чтобы записать в накопитель дефектоскопа только ту информацию, которая зарегистрирована на местах трубопровода, признанных бортовым алгоритмом содержащими дефекты. Прореживание применяется только на теле трубы вне шовной зоны. Это связано с тем, что выявление дефектов сварного шва крайне затруднено наличием большого количества мешающих эхо-сигналов, поступающих из сварного шва. Реализовать сложный алгоритм выявления эхо-сигналов от дефектов сварных швов непосредственно во время сбора информации не реально. Намного эффективнее обрабатывать полученные данные после окончания внутритрубного ультразвукового контроля сварных швов с помощью специальных программ интерпретации данных и сравнивать результаты текущего внутритрубного ультразвукового контроля сварных швов с предыдущими на данном участке трубопровода. При корректно работающем алгоритме прореживания данных на теле трубы количество информации записываемой на швах составляет большую часть сохраненной в накопителе информации.

При внутритрубном ультразвуковом контроле сварных швов важно записать в бортовой накопитель информацию в объеме достаточном для обнаружения дефектов в любом месте сварного шва при интерпретации данных.

В трубопроводах положение продольных сварных швов не постоянно по углу (меняется в соседних трубных секциях), а положение поперечных сварных швов зависит от длины трубных секций, которая также не постоянна. Поэтому, одной из проблем при внутритрубном ультразвуковом контроле сварных швов является выявление сварных швов.

Дефектоскоп оснащается большим количеством преобразователей, которые ориентируют таким образом, чтобы озвучивать шов перпендикулярно его оси. При движении дефектоскопа преобразователи перемещаются вдоль продольных швов и перпендикулярно поперечным швам. Основным признаком регистрации сварного шва является эхо-сигнал от границы поверхности трубы и усиления (корня) шва.

Расстояние между ультразвуковыми преобразователями, как правило, равно около 10 мм по окружности трубы. Возбуждение ультразвуковых преобразователей происходит по сигналам одометра при перемещении дефектоскопа на фиксированное расстояние равное приблизительно 3 мм. Эти два параметра обеспечивают гарантированное попадание ультразвуковых лучей от преобразователя 1 (фиг. 1) на границу поверхности трубы 2 (фиг. 1) и усиления продольных сварных швов 3 (фиг. 1) и корня поперечных сварных швов.

Ультразвуковой преобразователь 1 (фиг. 1) после возбуждения электрическим импульсом регистрирует несколько сигналов. Первым регистрируется зондирующий импульс 6 (фиг. 2) - реакция ультразвукового преобразователя на возбуждение. Вторым регистрируется эхо-сигнал 7 (фиг. 2) - отражение от внутренней поверхности трубы 7 (фиг. 1). Эхо-сигнал от границы валика усиления сварного шва и поверхности трубы 8 (фиг. 2) (далее по тексту сигнал от шва) по времени регистрации совпадает с сигналами отраженными от внутренней поверхности трубы 7 (фиг. 2). Амплитуда эхо-сигнала 8 (фиг. 2), как правило, существенно больше амплитуды эхо-сигнала 7 (фиг. 2) на неповрежденных местах вне шовной зоны. Кроме эхо-сигналов 7 (фиг. 2) и 8 (фиг. 2), дополнительно ультразвуковым преобразователем 1 (фиг. 1) регистрируются мешающие внутритрубному ультразвуковому контролю сварных швов эхо-сигналы 9 (фиг. 2) из сварного шва.

В прототипе для выявления шва все зарегистрированные эхо-сигналы после зондирующего импульса 6 (фиг. 2) сравнивают с заданным пороговым уровнем 10 (фиг. 2) регистрации сигнала от сварного шва. В случае превышения порогового уровня вырабатывается признак сварного шва и записывается в бортовой накопитель вся информация, зарегистрированная в заданной зоне фиксированной длины около сварного шва. Запись производится до тех пор, пока вырабатывается признак сварного шва.

Недостаток известного способа заключается в низкой достоверности внутритрубного ультразвукового контроля сварных швов из-за записи «ложных» сварных швов при регистрации эхо-сигналов от царапин на внутренней поверхности трубы.

Пороговый уровень 10 (фиг. 2) в известном способе действует в течение всего интервала сбора данных, начиная от зондирующего импульса 6 (фиг. 2). Уровень порога 10 (фиг. 2) выбирают по возможности низким, чтобы повысить надежность выявления сигнала от сварного шва, амплитуда которого сильно зависит от конфигурации валика усиления.

Часто на внутренней поверхности трубы имеются неглубокие продольные царапины, которые наносятся в основном в процессе изготовления листов изношенными валками и металлическими шипами, используемых на полиуретановых полозах и манжетах для уменьшения их износа, устройств очистки и контроля трубопроводов. Царапины сильно увеличивают амплитуду эхо-сигнала от внутренней поверхности 7 (фиг. 2). Если амплитуда этого сигнала превысит уровень пороговый уровень 10 (фиг. 2), то царапины будут приняты за сварные швы и произойдет запись большого количества лишней информации.

В заявленном способе амплитуду эхо-сигналов зарегистрированных после зондирующего импульса 6 (фиг. 2) сравнивают с пороговым уровнем 10 (фиг. 2) до момента окончания регистрации эхо-сигнала от внутренней поверхности 7 (фиг. 2). Сравнение последующих эхо-сигналов производят с дополнительным порогом 11 (фиг. 2), уровень которого ниже мешающих сигналов из сварного шва и выше амплитуды эхо-сигналов, регистрируемых в зоне действия этого порогового уровня на бездефектном месте трубы вне зоны сварного шва, а признак сварного шва вырабатывают, если были зарегистрированы превышения обоих пороговых уровней.

Сигнал сварного шва 8 (фиг. 2) может быть зарегистрирован только во временном интервале регистрации эхо-сигнала от внутренней поверхности трубы 7 (фиг. 2), который равен 5…8 мкс в зависимости от шероховатости внутренней поверхности и кривизны трубы.

Мешающие эхо-сигналы возникают при падении поперечной волны на ребро сопряжения усиления сварного шва с поверхностью основного металла [Щербинский В.Г. Технология ультразвукового контроля сварных соединений. М.: Изд-во «Тиссо», 2005. 326 с.]. Возникает поверхностная волна, которая последовательно переотражается от заднего и переднего ребер сопряжения, трансформируется в этих точках в объемные волны, регистрируемые как помехи.

На фиг. 3 показана информация, представленная в виде В-скана, регистрируемая преобразователем 1 (фиг. 1) при перемещении его вдоль продольного сварного шва. По горизонтальной оси отложена пройденная дистанция, по вертикальной оси время регистрации эхо-сигналов после каждого возбуждения ультразвукового преобразователя. Первыми по времени регистрируются эхо-сигналы от внутренней поверхности 13 (фиг. 3). Сигнал от шва 12 (фиг. 3) обозначен белым цветом. В зависимости от положения ультразвукового преобразователя относительно усиления шва эхо-сигнал 12 (фиг. 3) может менять свое положение в зоне регистрации эхо-сигналов от внутренней поверхности 13 (фиг. 3). Из фиг. 3 видно, что геометрические параметры валика усиления не постоянны по длине данного сварного шва.

После каждого возбуждения ультразвуковой преобразователь регистрирует помимо эхо-сигналов 12 и 13 (фиг. 3) достаточно большие по амплитуде мешающие эхо-сигналы 14 (фиг. 3). Расчет делается на то, что при внутритрубном ультразвуковом контроле сварных швов всегда регистрируется много мешающих эхо-сигналов, а при регистрации царапины этого не происходит.

Пороговый уровень 11 (фиг. 2) выбирают эмпирически из условия, что он должен быть выше структурных шумов металла и сигналов от неровностей поверхностей трубы при внутритрубном ультразвуковом контроле сварных швов вне зоны сварного шва, но достаточным для регистрации мешающих эхо-сигналов из сварного шва. Сравнение с пороговым уровнем 11 (фиг. 2) производят после окончания действия порогового уровня 10 (фиг. 2). Признак сварного шва вырабатывается, если после возбуждения ультразвукового преобразователя зафиксировано превышение обоих пороговых уровней 10 (фиг. 2) и 11 (фиг. 2).

Реализация предлагаемого способа позволила исключить запись «ложных» сварных швов из-за эхо-сигналов от царапин на внутренней поверхности трубы.

Известно, что для полноценного внутритрубного ультразвукового контроля сварных швов необходимо перемещать ультразвуковой преобразователь 1 (фиг. 1) при ручном контроле по поверхности стенки трубы 2 (фиг. 1) относительно усиления сварного шва 3 (фиг. 1) в зоне L - 4 (фиг. 1). При внутритрубном ультразвуковом контроле сварных швов необходимо записать в бортовой накопитель информацию, зарегистрированную теми ультразвуковыми преобразователями 1 (фиг. 1), которые находятся в зоне L -4 (фиг. 1).

Длина зоны L - 4 (фиг. 1) зависит от толщины стенки трубы H - 5 (фиг. 1) и угла ввода α (фиг. 1) ультразвуковых импульсов в стенку трубы:

L=2Htgα

При иммерсионном контроле угол ввода α можно оценить по известной формуле Снеллиуса:

α=arcsin[(Ст/Сж)sinβ],

где Ст - скорость звука поперечной волны в стали (3230 м/с), Сж - скорость звука в перекачиваемой жидкости, β - угол падения ультразвуковых импульсов на внутреннюю поверхность стенки трубы.

Длина зоны контроля сварных швов толщиной 30 мм при внутритрубном ультразвуковом контроле сварных швов через слой нефти со средним значением скорости звука 1350 м/с должна быть около 60 мм.

Чем меньше скорость звука в перекачиваемой жидкости, тем больше будет угол ввода α, тем больше должна быть длина зоны контроля сварных соединений. Исследования показали, что в некоторых сортах нефти значение скорости звука может быть 1300 м/с. Температура в перекачиваемой нефти может быть 50°С. Температурный коэффициент скорости звука равен минус 4 м/с на градус. То есть минимальное значение скорости звука в нефти может быть 1180 м/с.Расчет по формуле L=2Htgα для этого случая при угле β равном 17° дает значение длины зоны 80 мм.

В прототипе предусмотрена запись информации зарегистрированной на продольных сварных швах двумя ультразвуковыми преобразователями, расположенными дальше от усиления сварного шва по сравнению с ультразвуковым преобразователем, обнаружившим сварной шов. То есть зона контроля в данном случае около 20 мм с учетом того, что расстояние между ультразвуковыми преобразователями Δx около 10 мм по окружности трубы. Такой зоны контроля достаточно для полного внутритрубного ультразвукового контроля сварных швов толщиной 10 мм. Однако длины зоны контроля явно не хватает для контроля всего сечения сварного шва толщиной 30 мм.

Если работать с фиксированным значением длины зоны контроля сварных швов как реализовано в прототипе, и задавать длительность зоны контроля, исходя из требования полного контроля сварного шва на самых толстых стенках, то на тонких трубах, а их большинство, будет записано большое количество лишней информации в бортовой накопитель.

В заявляемом способе предлагается значение длины зоны контроля сварных швов устанавливать в зависимости от толщины стенки трубы.

Все внутритрубные дефектоскопы для выявления трещин в стенке трубы, аналогичные прототипу, снабжены некоторым количеством ультразвуковых преобразователей, возбуждающих ультразвуковые импульсы по нормали к поверхности трубы, предназначенных для измерения толщины стенки трубы по времени распространения импульса в стенке трубы. Эта информация используется при обработке зарегистрированных данных.

Предлагается во время внутритрубного ультразвукового контроля сварных швов измеренное значение толщины стенки трубы, использовать при расчете длины зоны контроля сварного шва по известной формуле для минимально возможной скорости звука в перекачиваемой жидкости. Как показано выше, при контроле через жидкость с минимальной скоростью звука требуется наибольшая длина зоны контроля сварного шва для полного контроля сварного шва.

При этом информацию, зарегистрированную в околошовной зоне у продольного сварного шва, предлагается записывать ближайшими ультразвуковыми преобразователями по окружности трубы, отстоящими дальше от сварного шва, чем ультразвуковой преобразователь с признаком сварного шва, числом равным отношению - L/Δx. А информацию, зарегистрированную в околошовной зоне у поперечного сварного шва, записывать в течение числа последовательных возбуждений ультразвукового преобразователя равного отношению L/ΔL.

Существует отличие в регистрации продольных и поперечных сварных швов. На поперечных сварных швах, особенно выполненных ручной сваркой при монтаже трубопровода, а таких сварных швов на трубопроводах составляет 50%, далеко не всегда амплитуда эхо-сигнала от границы (корень сварного шва)/(поверхность трубы) имеет большую амплитуду. В прототипе отмечено, что алгоритм выявления сварного швов не применим к поперечным сварным швам.

Экспериментальные исследования показали, что если понизить пороговый уровень сварного шва 10 (фиг. 2) и порогового уровня 11 (фиг. 2), то у многих ультразвуковых преобразователей все же регистрируется признак сварного шва. Однако, при этом регистрируется большое число «ложных» сварных швов.

В заявляемом способе предлагается подсчитывать в каждом поперечном сечение трубы количество ультразвуковых преобразователей с признаком поперечного сварного шва. Подсчет производят отдельно для ультразвуковых преобразователей, излучающих по ходу движения дефектоскопа и против хода. Если их количество будет больше наперед заданного значения, то считают, что у всех ультразвуковых преобразователей, излучающих в данном направлении, зарегистрирован признак сварного шва на данной координате. Производится запись в бортовой накопитель информации, зарегистрированной в зоне контроля сварного шва, у всех ультразвуковых преобразователей, излучающих по ходу движения дефектоскопа, до момента регистрации признака сварного шва, а у ультразвуковых преобразователей, излучающих против хода движения дефектоскопа, после момента регистрации признака сварного шва.

Для стопроцентного внутритрубного ультразвукового контроля сварных швов всего сечения трубы на дефектоскопе устанавливают большое количество ультразвуковых преобразователей. Ультразвуковые преобразователи располагают на равном друг от друга расстоянии по окружности трубы, как правило, приблизительно 10 мм. Разместить такое большое количество ультразвуковых преобразователей в одном сечение трубы невозможно, т.к. диаметр пьезоэлемента стандартного ультразвукового преобразователя равен 15 мм, а диаметр корпуса - 20 мм. Поэтому ультразвуковые преобразователи сдвигают относительно друг друга вдоль оси дефектоскопа, при этом сдвиг может составить до 700 мм. Для того, чтобы иметь возможность анализировать информацию, зарегистрированную ими в одном сечение трубы, в буферной памяти должна хранится вся информация, зарегистрированная всеми ультразвуковыми преобразователями при перемещении дефектоскопа на расстояние не менее двойного расстояния между первым по ходу движения ультразвуковым преобразователем и последним.

Пороговое число ультразвуковых преобразователей с признаком сварного шва определяется эмпирическим путем. Чем оно меньше, тем более надежно будет регистрироваться поперечный сварной шов, но тем больше будет зарегистрировано «ложных» поперечных сварных швов. В основном, ложный признак поперечного сварного шва регистрируется на вмятинах, где происходит увеличение амплитуды эхо-сигнала от внутренней поверхности, из-за уменьшения угла падения,