Способ идентификации смещений осевой линии трубопровода

Иллюстрации

Показать всеИспользование: для идентификации потенциально опасных участков трубопровода, на которых произошло отклонение осевой линии от первоначального положения. Сущность изобретения заключается в том, что на внутритрубное подвижное устройство (ВПУ) устанавливают измерительную систему, состоящую из бесплатформенного инерциального измерительного модуля (БИИМ) в виде трехкомпонентного измерителя угловых скоростей и трехкомпонентного измерителя кажущихся ускорений, одометра и измерителей радиального расстояния, и осуществляют n пропусков ВПУ по трубопроводу. По данным каждого пропуска определяют длины труб, длины одноименных труб сравниваются, исключаются грубые ошибки определения длин труб, выбирается результат измерения с наибольшей длиной, запись дистанции для каждого из пропусков корректируется с учетом максимальных результатов измерения длин одноименных труб. Результаты определения ориентации осевой линии трубопровода по данным опорного пропуска используют в обратной связи в качестве сигнала коррекции при определении ориентации осевой линии трубопровода по данным повторных пропусков. Идентификацию участков с угловым смещением осевой линии трубопровода проводят на основе выявления превышения разностью углов ориентации осевой линии трубопровода, определенных по записям опорного и ведомого пропусков, заданного порогового значения. Технический результат: повышение технологичности и точности определения локальных смещений участков трубопроводов. 1 з.п. ф-лы, 9 ил.

Реферат

Способ относится к контрольно-измерительной технике, а именно к области контроля и диагностики трубопроводов, и предназначен для идентификации потенциально опасных участков трубопровода, на которых произошло отклонение осевой линии от первоначального положения, а также для оценки величин угловых смещений осевой линии трубопровода в вертикальной и горизонтальной плоскости с целью контроля напряженно-деформированного состояния.

Уровень техники в данной области характеризуется следующими изобретениями.

Известен способ выявления потенциально аварийно-опасных участков на трассах газопроводов, подверженных коррозионному растрескиванию под напряжением [1], который заключается в проведении микросейсмической съемки точно над трассой действующего газопровода, определении местоположения локальных участков трубопровода с аномально высокими уровнями интенсивности технологических и геодинамических вибраций.

Недостатком данного способа является низкая скорость обследования (1-2 км в день), практическая невозможность применения на труднодоступных участках трубопровода, а также на участках трубопроводов, проложенных по дну водоемов.

Известен способ мониторинга за опасными геодинамическими процессами [2], заключающийся в том, что на оползневом участке на определенном расстоянии друг от друга установлены реперы, по которым судят о направлении и скорости движения грунта. При этом реперы дополнительно оборудованы пластиковым цилиндром, который разделен на несколько герметичных частей, заполненных жидкостью и оборудованных датчиком давления, цилиндр уложен в грунт по всему периметру оползня.

Недостатком этого способа является его применимость только на заранее известных потенциально опасных участках. Разместить измерительную систему, описываемую в данном способе, на всех трубопроводах затруднительно.

В универсальном диагностическом снаряде-дефектоскопе для контроля за состоянием трубопровода [3] введена секция навигационных и высотно-плановых отметок, представляющая собой герметичный корпус, внутри которого размещен навигационный модуль, включающий командный прибор с трехосным гиростабилизатором, цифровой вычислительный комплекс и блок регистрирующей аппаратуры. В изобретении предлагается определять положение трубопровода в пространстве, его изменение по сравнению с предыдущими замерами и выявлять опасные участки напряжения и деформации от внешних и внутренних воздействий на трубопровод по энергетической теории прочности.

В этом техническом решении точность определения координат опасного сечения недостаточна из-за отсутствия информации о положении снаряда относительно трубопровода (в общем случае ось снаряда и трубопровода не совпадают из-за износа и деформации опорных элементов снаряда) и накопления во времени автономной инерциальной навигационной системой погрешностей определения координат.

Известна инерциальная мониторинговая система трубопроводов [4], которая реализует следующий способ:

1) система проходит по трубопроводу и измеряет динамические характеристики несущих снарядов внутри трубопровода относительно инерциальной системы координат в пространстве данного трубопровода,

2) записывают внутри несущих средств цифровые сигналы измерений динамических характеристик.

В качестве динамических характеристик измеряют: акселерометрами и гироскопами - кажущиеся ускорения и углы ориентации несущих средств по трем ортогональным направлениям; системой ультразвуковых датчиков - скорость и относительную ориентацию несущих средств в трубопроводе. Обнаруживают швы с помощью микрофона, аналоговые сигналы фильтруют, преобразуются в цифровые и калибруют динамические характеристики по швам трубопровода.

Недостатком этого способа является низкая точность определения локальных смещений трубопроводов из-за ухода гироскопов.

Известен способ в устройстве для определения и регистрации геометрических параметров трубопроводов [5]. В этом изобретении реализован следующий способ:

1) внутритрубный инспектирующий снаряд пропускают внутри трубопровода;

2) трехкомпонентным измерителем угловой скорости и трехкомпонентным измерителем кажущегося ускорения измеряются в системе координат, связанной с внутритрубным снарядом, три компонента абсолютной угловой скорости и три компонента кажущегося ускорения;

3) одометром измеряют приращения пути снаряда, ультразвуковыми датчиками - его положение относительно стенок трубопровода;

4) результаты измерений записывают в памяти устройства вычислений и регистрации, а затем пересчитывают в текущие географические координаты местоположения снаряда и углы его ориентации, а также радиусы кривизны продольной оси трубопровода в вертикальной и горизонтальной плоскостях.

Недостатком этого технического решения является отсутствие методики определения локальных смещений газопроводов, выявления и прогнозирования опасных участков трубопроводов, а также компенсации накапливающихся во времени погрешностей навигационной системы за счет коррекции от других систем.

Известен способ определения локальных участков магистральных трубопроводов с максимальной деформацией [6], в котором по результатам пропуска внутритрубного снаряда измеряют колебания трубы в районе камер запуска и приема, колебания снаряда в его неподвижном состоянии, определяют частоты и коэффициенты демпфирования в его неподвижном состоянии, а также пульсации давления газа; на дискретных частотах выявляют максимальные резонансные значения составляющих Фурье-разложения сигналов ускорения, обнаруживают частоты трех форм колебаний трубы на репрезентативных участках, выявленных по почвенным картам или по аэрокосмическим снимкам, определяют их положение на трассе магистрального газопровода и амплитуды колебаний. К недостаткам этого способа можно отнести следующее:

• слабая чувствительность при малой разнородности грунта на участках трубопровода, подверженных изменению геометрии осевой линии;

• не учитывается существенная зависимость спектров измеряемых сигналов от скорости движения несущих снарядов и жесткости их манжет, от рельефа внутренней поверхности трубопровода.

Известен способ определения локальных смещений трубопроводов [7], в рамках которого осуществляют n пропусков внутритрубных инспектирующих снарядов, оснащенных бесплатформенной инерциальной системой ориентации и навигации, одометром и ультразвуковыми датчиками, по одному и тому же участку трубопровода в интервалы времени, характеризующиеся различными установившимися температурными и погодными условиями, определяют приращения всех измеренных параметров по отношению к соответствующим параметрам первого пропуска.

Недостатком этого способа является необходимость измерения координат маркерных точек для решения задачи навигации.

Известно устройство диагностического комплекса для определения положения трубопровода и способ определения относительного перемещения трубопровода по результатам двух и более инспекционных пропусков диагностического комплекса для определения положения трубопровода [8], предназначенные для определения положения трубопровода в пространстве при эксплуатации и строительстве трубопроводов. Устройство состоит из аппаратной части: акселерометров, гироскопов и одометра, и программной части, при этом аппаратная часть установлена на внутритрубный инспекционный прибор и состоит из набора датчиков. Программная часть состоит из алгоритмов определения навигационных параметров в следующей последовательности: расчет линейной скорости, выставка, то есть определение положения в пространстве внутритрубного инспекционного прибора, расчет навигационных параметров, расчет радиусов изгиба трубопровода, коррекция траектории. Данные, полученные с аппаратной части, переписываются и расчет навигационных параметров производится с использованием программной части. При этом способ заключается в том, что данные, полученные с диагностического комплекса для определения положения трубопровода, располагают по таблицам и совмещают по дистанциям, и данные пропуска внутритрубного инспекционного прибора с установленной на нем аппаратной частью диагностического комплекса для определения положения трубопровода с более ранней датой считаются базовыми, а данные последующих пропусков сравниваются с базовыми, а критерием наличия перемещения трубопровода на инспектируемом участке является превышение модуля разностной кривизны заданного порогового значения.

К недостаткам способа определения локальных смещений трубопровода можно отнести следующее:

• необходимость точного измерения координат в маркерных точках, что является трудоемкой процедурой с большими материальными и временными затратами, особенно на участках трубопроводов, проложенных в труднопроходимых местах и по дну водоемов;

• не используется избыточность измерений дистанций при многократных пропусках внутритрубного инспекционного прибора по одному трубопроводу для компенсации одометрических погрешностей, которые могут приводить к недопустимым ошибкам позиционирования элементов трубопровода и оценивания разностной кривизны, особенно на участках с большим расстоянием между маркерными точками. Данное изобретение принимается за прототип.

Задачей предлагаемого изобретения является разработка эффективного способа идентификации локальных смещений трубопроводов и повышение точности их локализации по данным повторных инспекционных пропусков внутритрубных подвижных устройств (ВПУ), оснащенных бесплатформенным инерциальным измерительным модулем (БИИМ).

Новым в предлагаемом способе является идентификация локальных смещений трубопроводов на основе выявления участков с угловым смещением осевой линии трубопровода по отклонениям оценок параметров ориентации осевой линии, формируемых по записям сигналов БИИМ при повторных пропусках ВПУ, от соответствующих оценок, полученных по данным опорного пропуска. При этом данные отклонения оценок параметров ориентации используют для организации коррекции при решении задачи ориентации по данным повторных пропусков ВПУ, что позволяет реализовать практически непрерывный по дистанции трубопровода алгоритм наблюдения за угловым смещением его осевой линии по отношению к ее положению в момент проведения опорного пропуска ВПУ. Кроме этого в предлагаемом способе точность определения параметров угловых смещений повышается за счет идентификации и компенсации отклонения продольной оси ВПУ от оси трубы во время пропуска по трубопроводу, а также используется избыточность информации по длинам одноименных труб, полученных по результатам всех пропусков, для коррекции дистанции в каждом из пропусков ВПУ с целью повышения точности локализации угловых смещений трубопровода.

Техническим результатом предлагаемого способа является получение актуальной информации о смещении участков трубопровода, повышение технологичности и точности определения локальных смещений участков трубопроводов для прогнозирования на них стресс-коррозии и оценки опасных механических напряжений, упрощение и удешевление технологии идентификации смещений трубопровода.

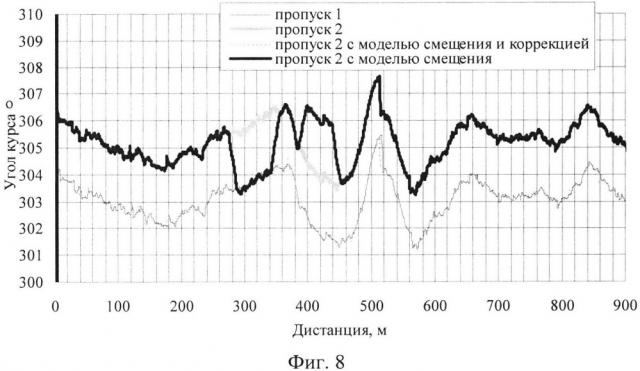

Изобретение поясняется графическими материалами: фиг. 1 - результаты решения задачи ориентации осевой линии трубопровода, фиг. 2 - результаты решения задачи ориентации осевой линии трубопровода с компенсацией систематических погрешностей, фиг. 3 - невязка параметров ориентации осевой линии трубопровода по результатам повторных пропусков ВПУ, фиг. 4 - оценки угла курса осевой линии подводного перехода по результатам повторных обследований, фиг. 5 - план подводного перехода по результатам двух обследований, фиг. 6 - невязка параметров угла курса осевой линии трубопровода по результатам повторных пропусков ВПУ, фиг. 7 - участок плана подводного перехода с моделью смещения, фиг. 8 - оценки углов курса по результатам двух пропусков и с моделью смещения трубопровода, фиг. 9 - разность оценок параметров ориентации осевой линии трубопровода по результатам повторных пропусков ВПУ при моделировании локального смещения участка трубопровода.

Способ идентификации смещений трубопровода реализуется следующим образом.

На внешней поверхности ВПУ размещают 2 пояса по N измерителей радиального расстояния от наружной поверхности термоконтейнера ВПУ до внутренней поверхности трубы. По одному и тому же участку трубопровода осуществляют два и более инспекционных пропуска ВПУ в интервалы времени, характеризующиеся различными установившимися температурными и погодными условиями. В ходе каждого из двух и более инспекционных пропусков ВПУ по всей длине трассы трубопровода производится с частотой не менее 100 Гц запись в память бортового компьютера сигналов измерителей радиального расстояния, сигналов БИИМ о трех компонентах вектора абсолютной угловой скорости и трех компонентах вектора кажущегося ускорения, а также сигналы одометра о приращении дистанции ВПУ.

Обработку данной информации осуществляют в следующей последовательности.

Сначала определяют начальную ориентацию ВПУ и оценивают нулевые сигналы БИИМ по каналам угловой скорости. Затем масштабные коэффициенты одометров калибруют на основе сравнения приращений одометрических дистанций для каждого из пропусков на определенном участке трубопровода

,

где: j - номер пропуска ВПУ; ΔS - длина участка трубопровода, например, по опорному пропуску; ΔSj - длина участка трубопровода по данным повторных пропусков. По сигналам измерителей радиального расстояния определяют угловое смещение продольной оси ВПУ относительно оси трубы для каждого такта измерения в каждом инспекционном пропуске. По результатам каждого из пропусков с учетом углового смещения оси ВПУ и откалиброванных масштабных коэффициентов одометров определяют ориентацию осевой линии трубопровода, а также определяют стыки труб и вычисляют длины труб.

При этом ориентацию определяют в ходе решения дифференциальных корректируемых кинематических уравнений ориентации:

где: - вектор или матрица оценок состояния, в данном случае - оценок параметров ориентации ВПУ (вектор углов Крылова-Эйлера (ψ, θ, γ), вектор параметров Родрига-Гамильтона, матрица направляющих косинусов); ω - оценка вектора угловой скорости ВПУ относительно сопровождающего горизонтного трехгранника, формируемая на основе сигналов датчиков угловой скорости БИИМ;

z - вектор или матрица измерений, т.е. «быстрых» оценок параметров ориентации относительно истинной вертикали, формируемых на основе сигналов датчиков линейных ускорений БИИМ; относительно меридиана - только при неподвижном ВПУ (начальная выставка, остановка) на основе метода гирокомпасирования;

F(ω, α) - матричная функция, отражающая связь компонент вектора угловых скоростей, параметров ориентации и их производных;

Н - матрица измерения, связывающая состояние и измерение;

K - матрица коэффициентов коррекции;

ψT, θT - параметры ориентации оси трубы,

βψ, βθ - оценки углов между осевой линией внутритрубного устройства и осевой линией трубопровода в плоскости горизонта и в вертикальной плоскости, соответственно, формируемые на основе пересчета оценок углового смещения продольной оси ВПУ по сигналам измерителей радиального расстояния с учетом оценок параметров ориентации ВПУ.

По результатам анализа измерений длины одноименных труб, определенных по данным всех пропусков, определяют наличие грубых промахов в измерениях и исключают их из дальнейшей обработки, в оставшемся наборе данных для каждой одноименной трубы выбирают максимальный результат измерения длины трубы, записи дистанций всех пропусков уточняют с учетом максимального измерения длины одноименных труб при помощи коэффициентов одометра, соответствующих одноименным трубам:

,

где: j - номер пропуска ВПУ;

k - номер трубы;

- максимальная длина k-й трубы;

- длина трубы.

Грубые промахи в оценках длин труб определяют, например, так: максимальная длина трубы принимается равной 13 м, значения оценок длин труб свыше 13 метров считают грубым промахом; при наличии 3 и более измерений длины одной и той же трубы определяют доверительный интервал измерений, выбрав уровень доверия, к примеру, 0.95, и считают грубым промахом значение, не входящее в доверительный интервал. Определяют параметры ориентации осевой линии трубопровода для каждого из пропусков ВПУ с учетом уточненных записей дистанции. Производят синхронизацию по дистанции параметров ориентации осевой линии для опорного и ведомого пропусков; для каждого такта записи ведомого пропуска определяют значения углов ориентации осевой линии трубопровода, полученных по опорному пропуску, например, методом интерполяции. Проводят идентификацию участков с угловым смещением осевой линии трубопровода на основе решения уравнений ориентации для данных ведомого пропуска с введением в обратную связь коррекции, сформированной на основе разности углов ориентации осевой линии трубопровода, определенным по записям опорного и ведомого пропусков, и выявления превышения этой разностью заданного порогового значения.

Для случая использования в качестве параметров ориентации углов Крылова-Эйлера математическая основа преобразования информации на данном этапе может быть представлена в виде:

где

ωх1, ωх2, ωх3 - оценки угловых скоростей ВИП;

kψ, kθ, kγ - коэффициенты коррекции;

- параметры ориентации оси трубы по опорному пропуску.

Т.е. при идентифицируется наличие локального углового смещения оси трубопровода на текущей дистанции.

Следует отметить, что при наличии координатной привязки маркерных точек трубопровода, полученных, например, средствами наземного геодезического позиционирования, пространственные координаты выявленных участков с локальным смещением могут быть определены, как указано в аналоге [7] и прототипе [8].

Технология эксплуатации трубопроводов предусматривает регулярную периодическую очистку очистными поршнями (внутритрубными очистными устройствами). Так, к примеру, очистку нефтепроводов проводят до 3 раз в квартал в зависимости от свойств транспортируемой нефти [9], а периодичность очистки газопроводов варьируется от 1 раза в 5 лет (при проведении обязательной дефектоскопии) до нескольких раз в год в зависимости от их фактического гидравлического состояния [10]. Разместив бесплатформенный инерциальный измерительный модуль, одометр, измерители радиального расстояния, бортовой компьютер с запоминающим устройством и источник питания на внутритрубном очистном устройстве, который пропускают по трубопроводу в рамках регулярной очистки трубопровода, становится возможным отказаться от проведения дополнительных пропусков ВПУ, при этом упрощается и удешевляется технология идентификации потенциально опасных участков трубопровода за счет сокращения числа проводимых пропусков ВПУ; с другой стороны, по сравнению с частотой проведения дефектоскопии трубопровода, применение указанного оборудования на внутритрубном очистном устройстве в рамках обязательной регулярной очистки повышает частоту обследования геометрии осевой линии трубопровода, тем самым повышается актуальность информации о геометрии осевой линии трубопровода, в частности об угловых смещениях.

Обоснование эффективности и апробация предлагаемого способа

Границы участка, представляющего интерес для определения НДС, по методике, описанной в [11], успешно определяются при помощи предлагаемого способа. На фиг. 1 представлены графики оценок углов азимута и тангажа осевой линии участка подводного перехода по результатам обследований, проведенных в 2012 и 2014 году. За время между обследованиями был произведен ремонт трубопровода с заменой труб на участках 1450 м - 1670 м, 3050 м - 3470 м и 4400 м - 4850 м. Очевидно, что геометрия осевой линии трубопровода на отремонтированных участках отличается от своего исходного состояния.

Используя предлагаемый способ, удается определить участки трубопровода с изменением геометрии осевой линии; в данном примере изменения вызваны заменой труб (фиг. 2, фиг. 3).

Различия в геометрии осевой линии, вызванные заменой труб при ремонте трубопровода, во многом схожи с изменением геометрии осевой линии трубопровода при его отклонении от какого-либо исходного, в том числе проектного положения.

Исследования эффективности предлагаемого способа проводились также методом полунатурного моделирования. Для этого на основе данных натурных пропусков ВПУ с БИИМ, проведенных с интервалом 1 день по одному и тому же подводному переходу, получены результаты решения задач ориентации и навигации для осевой линии трубопровода (фиг. 4, фиг. 5).

При этом не используется дополнительная информация в виде координат маркерных точек. После компенсации систематических ошибок ориентации разность углов курса не превышает 0.2 угловых градусов (фиг. 6).

Для дальнейшего исследования достижимой точности определения смещений трубопровода к одному из пропусков были добавлены модели четырех последовательных поворотов в горизонтальной плоскости, имитирующих частный случай угловых смещений трубопровода с образованием зон, в которых изменяется НДС. При моделировании были приняты исходные параметры поворотов - радиус поворота равен 500 диаметрам трубы, угол поворота 2 градуса. При этом смещение трассы в плане составило 2.7 метра (фиг. 7).

На графике угла курса для пропуска 2 с моделью смещения при расчете с коррекцией по первому пропуску видны участки рассогласования с графиком угла курса по пропуску 1 (фиг. 8).

В соответствии с предложенным способом по величине разности параметров ориентации осевой линии трубопровода идентифицируют участок, изменивший положение относительно исходного (фиг. 9).

Таким образом, показана эффективность предлагаемого способа для идентификации участков трубопровода с угловым смещением осевой линии. После определения границ участков, согласно [11], определяется кривизна осевой линии интересующего участка трубопровода. При этом предлагаемый способ предоставляет всю необходимую информацию для определения кривизны осевой линии трубопровода.

Источники информации

1. Пат. 2410723, Российская Федерация, МПК G01V 1/00. Способ выявления потенциально аварийно опасных участков на трассах газопроводов, подверженных коррозионному растрескиванию под напряжением [Текст] / Маловичко А.А., Маловичко Д.А., Султангареев Р.Х., заявитель и патентообладатель Маловичко А.А. - N 2008131240/28, заявл. 28.07.2008; опубл. 10.02.2010. Бюл. №4.

2. Пат. 2467287, Российская Федерация, МПК G01C 15/04. Способ мониторинга за опасными геодинамическими процессами [Текст] / Баканов Ю.И., Сусликов С.П., Кобелева Н.И., заявитель и патентообладатель общество с ограниченной ответственностью «Газпром трансгаз Краснодар». - N2011107079/28, заявл. 24.02.2011; опубл. 27.08.2012, Бюл. №24.

3. Пат. 2111453, Российская Федерация, МПК G01B 17/00, F17D 5/00, F16L 57/00. Универсальный диагностический снаряд-дефектоскоп для контроля за состоянием трубопровода [Текст] / Вайсберг П.М., Эмдин М.Ф., Гердов М.Г., заявитель и патентообладатель Центральный научно-исследовательский институт «Гидроприбор». - N93045454/28, заявл. 02.09.1993; опубл. 20.05.1998.

4. Пат. 4945775, Соединенные Штаты Америки, МПК G01C 9/06. Трубопроводная мониторинговая система на основе инерциальных датчиков [Текст] / John R. Adams, Patrick S. Price, Jim W. Smith, заявитель и патентообладатель Pulsearch Consolidated Technology Ltd. - US 4945775 A, заявл. 7.07.1989, опубл. 7.06.1990.

5. Пат. 2102704, Российская Федерация, МПК G01В 17/02. Устройство для определения и регистрации геометрических параметров трубопроводов [Текст] / Плотников П.К., Бакурский Н.Н., Рамзаев А.П., заявитель и патентообладатель фирма «Саратовгазприборавтоматика».- N94029181/28, заявл. 03.08.1994; опубл. 20.01.1998.

6. Пат. 2272248, Российская Федерация, МПК G01B 17/02. Способ определения локальных участков магистральных трубопроводов с максимальной деформацией [Текст] / Синев А.И., Рамзаев А.П., Макаров В.З., заявитель и патентообладатель закрытое акционерное общество Газприборавтоматикасервис". - N2004120010/28, заявл. 30.06.2004; опубл. 20.03.2006, Бюл. №8.

7. Пат. 2206871, Российская Федерация МПК G01B 17/02, G01N 29/04. Способ определения локальных смещений магистральных трубопроводов [Текст] / Плотников П.К., Синев А.И., Рамзаев А.П., заявитель и патентообладатель Синев Андрей Иванович.- N2001122939/28, заявл. 14.08.2001; опубл. 20.06.2003, Бюл. №17.

8. Пат. 2558724, Российская Федерация МПК F17D 5/00. Устройство диагностического комплекса для определения положения трубопровода и способ определения относительного перемещения трубопровода по результатам двух и более инспекционных пропусков диагностического комплекса для определения положения трубопровода / Мирошник А.Д., Гурин С.Ф., Кирьянов М.Ю., заявитель и патентообладатель открытое акционерное общество "Акционерная компания по транспорту нефти "Транснефть" (ОАО "АК "Транснефть"), акционерное общество "Транснефть-Диаскан" (АО "Транснефть-Диаскан"). - N2013155927/06, заявл. 17.12.2013; 27.06.2015, Бюл. №18.

9. Правила проведения обследований коррозионного состояния магистральных нефтепроводов [Текст]: ПР 13.02-74.30.90-КТН-003-1-00 - утв. ОАО "АК "Транснефть" 2000.11.03. г. - ГУП Издательство "Нефть и газ" №2003.

10. Правила эксплуатации магистральных газопроводов [Текст]: СТО Газпром 2-3.5-454-2010 - утв. ОАО «Газпром» 2010.05.24. - М: ОАО «Газпром».

11. Рекомендации по оценке прочности и устойчивости эксплуаируемых МГ и трубопроводов КС [Текст]. - утв. 2006-11-24. - пос. Развилка Ленинский р-н. Московская обл., 2006. - 64 с.

1. Способ идентификации смещений осевой линии трубопровода, заключающийся в проведении двух и более инспекционных пропусков внутритрубных подвижных устройств (ВПУ), определении с помощью бесплатформенного инерциального измерительного модуля (БИИМ) трех компонентов вектора абсолютной угловой скорости и трех компонентов вектора кажущегося ускорения ВПУ, определении с помощью одометра приращений его пути с записью в память бортового компьютера всего объема информации, обработку данной информации после пропуска ВПУ с определением начальной ориентации ВПУ и оценкой нулевых сигналов БИИМ по каналам угловой скорости, определением ориентации ВПУ во время пропуска, отличающийся тем, что на внешней поверхности гермоконтейнера ВПУ размещают 2 пояса по N измерителей радиального расстояния от наружной поверхности гермоконтейнера ВПУ до внутренней поверхности трубы, масштабные коэффициенты одометров калибруют на основе сравнения приращений одометрических дистанций для каждого из пропусков на определенном участке трубопровода, по сигналам измерителей радиального расстояния определяют угловое смещение продольной оси ВПУ относительно оси трубы для каждого такта измерения в каждом инспекционном пропуске, по результатам каждого из пропусков с учетом углового смещения оси ВПУ и откалиброванных масштабных коэффициентов одометров определяют ориентацию осевой линии трубопровода, а также определяют стыки труб и вычисляют длины труб, по результатам анализа измерений длины одноименных труб, определенных по данным всех пропусков, определяют наличие грубых промахов в измерениях и исключают их из дальнейшей обработки, в оставшемся наборе данных для каждой одноименной трубы выбирают максимальное из значений измерений длины, записи дистанций всех пропусков уточняют с учетом максимальных длин одноименных труб, определяют параметры ориентации осевой линии трубопровода по данным всех пропусков с учетом уточненных записей дистанции, производят синхронизацию по дистанции параметров ориентации осевой линии для опорного и ведомого пропусков; для каждой точки ведомого пропуска определяют значения углов ориентации осевой линии трубопровода, полученных по опорному пропуску, проводят идентификацию участков с угловым смещением осевой линии трубопровода на основе решения уравнений ориентации для данных ведомого пропуска с введением в обратную связь коррекции, сформированной на основе разности углов ориентации осевой линии трубопровода, определенным по записям опорного и ведомого пропусков, и выявления превышения этой разностью заданного порогового значения.

2. Способ идентификации смещений осевой линии трубопровода по п. 1, отличающийся тем, что бесплатформенный инерциальный измерительный модуль, одометр, измерители радиального расстояния, бортовой компьютер с запоминающим устройством и источник питания устанавливают на внутритрубное очистное устройство, которое пропускают по трубопроводу в рамках регулярной очистки трубопровода.