Улучшенные стеклоприпойные материалы и/или способ изготовления вакуумных стеклопакетов, содержащих эти материалы

Иллюстрации

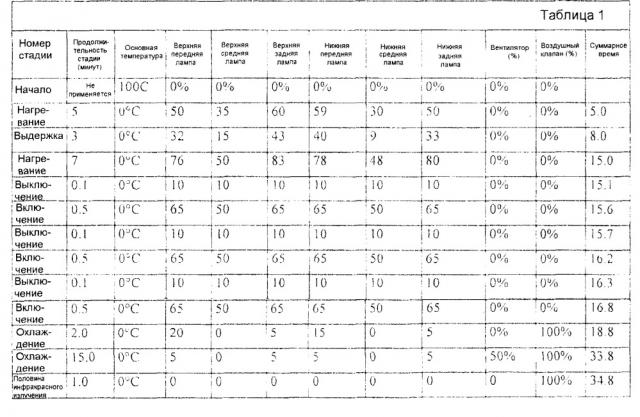

Показать всеИзобретение относится к стеклоприпойным материалам для изготовления стеклопакетов. Технический результат – уменьшение времени воздействия нагрева для получения припоя, снижение напряжений на стеклянной подложке. На стеклоприпойный материал воздействуют энергией инфракрасного излучения, по меньшей мере, от одного источника инфракрасного излучения, работающего при первом напряжении, в течение первого заданного периода времени. Уменьшают рабочее напряжение, по меньшей мере, одного источника инфракрасного излучения от первого напряжения до второго напряжения в течение второго заданного периода времени, таким образом, чтобы уменьшить энергию инфракрасного излучения, падающего на стеклоприпой. Затем увеличивают рабочее напряжение, по меньшей мере, одного источника инфракрасного излучения от второго напряжения до третьего напряжения в течение третьего заданного периода времени, таким образом, чтобы увеличить энергию инфракрасного излучения, падающего на стеклоприпой. Далее осуществляют принудительное или самопроизвольное охлаждение стеклоприпойного материала в течение четвертого заданного период времени. 7 н. и 22 з.п. ф-лы, 12 ил., 2 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Определенные примерные варианты осуществления настоящего изобретения относятся к улучшенным стеклоприпойным материалам и/или к способам изготовления вакуумных стеклопакетов, содержащих эти материалы. Более конкретно, определенные примерные варианты осуществления относятся к стеклоприпойным материалам, имеющим усиленные свойства поглощения инфракрасного излучения, и/или к способам введения этих материалов в вакуумные стеклопакеты.

Уровень техники и краткое описание примерных вариантов осуществления изобретения

В технике известны вакуумные стеклопакеты. Например, см. патенты США №№ 5664395, 5657607 и 5902652, описания которых во всей своей полноте включены в настоящий документ посредством ссылки.

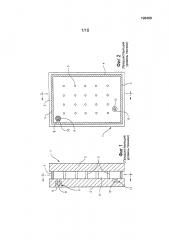

Фиг.1-2 иллюстрируют традиционный вакуумный стеклопакет. Вакуумный стеклопакет 1 включает две пространственно разделенные стеклянные подложки 2 и 3, между которыми находится вакуумированное или имеющее низкое давление пространство 6. Стеклянные листы/подложки 2 и 3 соединены друг с другом герметизацией по периферии или периметру с помощью стеклоприпоя 4 и множества опорных стоек или прокладок 5.

Вакуумирующая трубка 8 герметично прикреплена стеклоприпоем 9 к скважине или щели 10, которая проходит от внутренней поверхности стеклянного листа 2 ко дну углубления 11 на внешней поверхности листа 2. Вакуум подключают к вакуумирующей трубке 8 таким образом, что внутреннее пространство между подложками 2 и 3 можно вакуумировать, создавая область или пространство 6 низкого давления. После вакуумирования трубку 8 запаивают, герметизируя вакуум. Углубление 11 содержит герметизированную трубку 8. Внутри углубления 13 может необязательно находиться химический газопоглотитель 12.

Традиционные вакуумные стеклопакеты, в которых используют стеклоприпойную герметизацию 4 по периметру, изготавливают следующим образом. Стеклоприпойный материал в растворе (который, в конечном счете, образует стеклоприпойную герметизацию 4 по периметру) первоначально расположен по периметру подложки 2. Другую подложку 3 накладывают поверх подложки 2 таким образом, что между прокладками 5 находится стеклоприпойный материал/раствор. Весь пакет, включающий листы 2, 3, прокладки и герметизирующий материал, затем нагревают до температуры, составляющей приблизительно 500°C, и при этой температуре стеклоприпойный материал плавится, смачивает поверхности стеклянных листов 2, 3 и, в конечном счете, образует герметизацию 4 по периметру или периферии. Эта температура, составляющая приблизительно 500°C, сохраняется в течение периода, составляющего приблизительно от одного до восьми часов. После образования герметизации 4 по периметру или периферии и герметизации вокруг трубки 8 стеклопакет охлаждают до комнатной температуры. Следует отметить, что согласно столбцу 2 патента США № 5664395 температура обработки традиционного вакуумного стеклопакета составляет приблизительно 500°C в течение одного часа. Авторы патента США № 5664395 Lenzen, Turner и Collins заявили, что «процесс герметизации по периметру в настоящее время является относительно медленным: как правило, температуру образца увеличивают со скоростью 200°C в час и выдерживают в течение одного часа на постоянном уровне, составляющем от 430°C до 530°C, в зависимости от состава стеклоприпоя». После образования герметизации 4 по периметру подключают источник вакуума через трубку, образуя имеющее низкое давление пространство 6.

В технике известны составы традиционной герметизации по периметру. См., например, патенты США №№. 3837866, 4256495, 4743302, 5051381, 5188990, 5336644, 5534469, 7425518 и опубликованную заявку США № 2005/0233885, описания которых во всей своей полноте включены в настоящий документ посредством ссылки.

В определенных случаях вышеупомянутые высокие температуры и продолжительные сроки нагревания всего состава, используемого для герметизации 4 по периметру, являются нежелательными. Это имеет место, в частности, в случае, когда желательно использовать упрочненное нагревом или закаленное стекло в качестве для подложек 2, 3 вакуумного стеклопакета. Как представлено на Фиг.3-4, закаленное стекло теряет закалочную прочность при воздействии высоких температур в зависимости от продолжительности нагревания.

Кроме того, такие высокие температуры обработки могут неблагоприятно влиять на определенные энергосберегающие покрытия, которые можно наносить на одну или обе из стеклянных подложек в определенных случаях.

Фиг.3 представляет график, иллюстрирующий, как полностью термически закаленная стеклянная пластина теряет первоначальную закалочную прочность при воздействии различных температур в течение различных периодов времени, при этом первоначальное центральное напряжение растяжения составляет 3200 мегафунтов на кв. дюйм (22060 МПа). Ось x на Фиг.3 в экспоненциальной шкале представляет время в часах (от 1 до 1000 часов), а ось y представляет в процентах остаточную закалочную прочность после термического воздействия по отношению к исходному значению.

Фиг.4 представляет график, аналогичный графику на Фиг.3, за исключением того, что ось x на Фиг.4 в экспоненциальной шкале представляет время от 0 до 1 часа.

Фиг.3 иллюстрирует семь различных кривых, и все они показывают воздействие различных температур в градусах Фаренгейта (°F). Различные кривые/линии на Фиг.3 относятся (сверху вниз) к температурам, составляющим 400°F, 500°F, 600°F, 700°F, 800°F, 900°F и 950°F. Температура 900°F эквивалентна приблизительно 482°C и находится в интервале, используемом для изготовления вышеупомянутой традиционной стеклоприпойной периферической герметизации 4 на Фиг.1-2. Таким образом, следует обратить внимание на кривую, соответствующую 900°F, которая обозначена условным номером 18 на Фиг.3. Как представлено на чертеже, только 20% первоначальной закалочной прочности остается через один час при этой температуре (900°F или 482°C). Такая значительная потеря (т.е. потеря, составляющая 80%) закалочной прочности может оказаться нежелательной.

Кроме того, когда температура, воздействующая на лист, уменьшается до 800°F или приблизительно 428°C, величина остаточной прочности составляет приблизительно 70%. Наконец, уменьшение температуры приблизительно до 600°F (приблизительно 315°C) приводит к остаточной прочности, составляющей приблизительно 95% первоначальной закалочной прочности листа. В качестве альтернативы или в качестве дополнения, уменьшение периода времени воздействия высоких температур может снижать потерю закалочной прочности. Например, воздействие в течение 10 минут температуры, составляющей приблизительно 900°F, может приводить к закалочной прочности, которая составляет от 60% до 70% первоначального значения. Как будет понятно, может оказаться желательным снижение любых потерь закалочной прочности в результате воздействия высоких температур на закаленное листовое стекло.

Как отмечено выше, изготовление вакуумных стеклопакетов включает создание герметичного уплотнения, которое способно выдерживать давление, воздействующее за счет вакуума, создаваемого внутри стеклопакета. Как также обсуждается выше, при изготовлении герметизации могут традиционно применяться температуры, составляющие точно или приблизительно 500°C в течение периодов, составляющих приблизительно один час. Такое нагревание требуется для получения достаточно высокой температуры, чтобы расплавлять традиционный стеклоприпойный материал и изготовить герметизацию для вакуумного стеклопакета. Как представлено выше, такая температура может приводить к уменьшению прочности (часто происходит очень значительное снижение прочности) вакуумных стеклопакетов с использованием закаленного стекла.

Приведенные выше температуры традиционно достигаются путем использования процесса конвекционного нагревания (например, в обычной печи). Такой процесс нагревания может оказаться проблематичным для получения герметизации стеклоприпойным материалом между двумя стеклянными подложками. Например, движение воздуха внутри камеры в процессе конвекции может влиять на температуру поверхности стеклянных подложек и может оказывать неблагоприятное воздействие на процесс герметизации. Следует отметить, что изменения температуры стеклянной подложки способны вызывать изгиб, искривление и т.д. Эти побочные эффекты могут в таком случае препятствовать тому, что стеклоприпойный материал образует достаточную герметизацию стеклянных подложек (например, вследствие того, что стекло не является плоским). В случае конвекционной печи температуру воздуха можно поддерживать с отклонением, не превышающим нескольких градусов, во всем объеме печи.

Однако температура стеклянной подложки может отклоняться более чем на 10 градусов в зависимости от расположения определенной части стекла внутри печи. Кроме того, такие отклонения температуры (и связанные с ними проблемы) могут оказываться более выраженными при увеличении температуры внутри печи.

Одно традиционное решение, которое способно решить вышеупомянутые проблемы, заключается в том, чтобы использовать эпоксидный материал для герметичного соединения подложек друг с другом. Однако в случае вакуумных стеклопакетов эпоксидные композиции могут оказаться недостаточными для сохранения герметизации при вакуумировании. Кроме того, эпоксидные материалы могут оказаться чувствительными к факторам окружающей среды, что может дополнительно снижать их эффективность при использовании в вакуумных стеклопакетах.

Еще одно традиционное решение заключается в том, чтобы использовать раствор стеклоприпойного материала, который содержит свинец. Как известно, свинец имеет относительно низкую температуру плавления. Соответственно, температуры для герметизации вакуумных стеклопакетов не обязательно должны быть такими высокими, как для других стеклоприпойных материалов, и, таким образом, закалочная прочность закаленных стеклянных подложек может не уменьшаться в такой степени, как обязательно происходит в случае стеклоприпойных материалов на другой основе.

Типичные стеклоприпойные материалы на свинцовой основе могут содержать приблизительно от 70% до 80 мас.% свинца. Такие стеклоприпойные материалы могут иметь температуру герметизации (например, температуру, при которой стеклоприпойный материал плавится и прикрепляется к подложке), составляющую приблизительно от 400°C до 500°C.

Хотя стеклоприпойные материалы на свинцовой основе способны решать определенные проблемы, использование свинца в стеклоприпойном материале может создавать и новые проблемы. В частности, могут наблюдаться последствия в отношении здоровья в результате использования изделий, содержащих свинец. Кроме того, определенные государства (например, члены Европейского Союза) могут устанавливать строгие требования, ограничивающие количество свинца, которое может содержаться в данном изделии. По существу, некоторые государства (или потребители) могут потребовать, чтобы свинец полностью отсутствовал в изделиях.

Таким образом, следует отметить, что постоянно требуются стеклоприпойные материалы не на основе свинца. Кроме того, постоянно требуются технологии, чтобы изготавливать стеклоприпойные материалы не на основе свинца (например, герметизирующие материалы). Стеклоприпойный материал можно создавать таким образом, чтобы снижать температуру герметизации, в результате чего отожженное или закаленное стекло можно будет герметизировать без существенного неблагоприятного воздействия на свойства стекла. Кроме того, как обсуждалось выше, изменения температуры на поверхности стеклянной подложки в процессе герметизационной обработки способны неблагоприятно воздействовать на качество получаемой таким способом герметизации. Соответственно, постоянно требуются технологии, улучшающие процесс герметизации для осуществления герметизации или изготовления вакуумных стеклопакетов с герметичными соединениями.

Стеклоприпойный материал согласно определенным примерным вариантам осуществления может иметь одно или несколько из следующих отличительных свойств и/или преимуществ:

a. Относительно низкая температура плавления по сравнению с другими стеклоприпойными материалами, используемыми для вакуумных стеклопакетов.

b. Хорошая смачиваемость и адгезия на границе стекла и стеклоприпойного материала.

c. Достаточная скорость течения расплава для обеспечения некоторого технологического допуска на изгибы стекла и изменения в процессе обработки высоты стеклоприпойного материала.

d. Соответствие плавления стеклоприпойного материала заданному температурному интервалу. Образование при герметизации уменьшенного числа пузырьков и сохранение достаточной герметизационной прочности.

e. Соответствие диапазонов коэффициентов теплового расширения герметизирующего материала и стекла.

f. Образование герметичного соединения с помощью стеклоприпойного материала.

g. Высокий коэффициент поглощение инфракрасного излучения или введение добавок для максимального использования в печи энергии ближнего инфракрасного излучения.

h. Низкая степень кристаллизации стеклоприпойного материала или кристаллизация при температуре, превышающей температуру герметизации, которая позволяет стеклоприпойному материалу при температуре герметизации оставаться жидким и обладать свойствами смачиваемости и текучести.

i. Относительно короткое время прикрепления к стеклянным подложкам.

j. Достаточная прочность механического соединения, которая позволяет выдерживать термические напряжения и/или вызываемые вакуумированием напряжения.

В определенных примерных вариантах осуществления процесс образования герметизации по периметру или изготовления вакуумного стеклопакета с герметизацией по периметру может включать воздействие энергии инфракрасного излучения на стеклоприпойный материал. Энергия инфракрасного излучения может обеспечивать плавление и/или герметичное присоединение стеклоприпойного материала к стеклянной подложке.

В определенных примерных вариантах осуществления предложен стеклоприпойный материал. Стеклоприпойный материал представляет собой композицию, которая включает оксид висмута, оксид цинка, оксид бора, оксид алюминия, и оксид магния в достаточных количествах, чтобы поглощать, по меньшей мере, 80% энергии инфракрасного излучения, длина волны которого составляет от 1100 до 2100 нм.

В определенных примерных вариантах осуществления предложен стеклоприпойный материал. Стеклоприпойный материал представляет собой композицию, которая включает оксид висмута, оксид цинка, оксид бора, оксид алюминия, и оксид магния. Стеклоприпойный материал в значительной степени расплавляется, когда стеклоприпойный материал выдерживают при температуре, составляющей не более чем 525°C, в течение не более чем приблизительно 3 минут.

В определенных примерных вариантах осуществления предложен способ изготовления герметизации по периметру для вакуумного стеклопакета. Энергия инфракрасного излучения воздействует на стеклоприпойный материал, по меньшей мере, от одного источника инфракрасного излучения, работающего при первом напряжении, в течение первого заданного периода времени. Рабочее напряжение, по меньшей мере, одного источника инфракрасного излучения уменьшают от первого напряжения до второго напряжения в течение второго заданного периода времени, таким образом, чтобы уменьшать энергию инфракрасного излучения, падающего на стеклоприпойный материал. Рабочее напряжение, по меньшей мере, одного источника инфракрасного излучения увеличивают от второго напряжения до третьего напряжения в течение третьего заданного периода времени, таким образом, чтобы увеличивать энергию инфракрасного излучения, падающего на стеклоприпойный материал. Стеклоприпойный материал охлаждают принудительно или самопроизвольно в течение четвертого заданного периода времени.

В определенных примерных вариантах осуществления предложен способ изготовления вакуумного стеклопакета. На сборочный узел вакуумного стеклопакета воздействует первая основная температура, причем данный сборочный узел вакуумного стеклопакета включает первую и вторую практически параллельные пространственно разделенные стеклянные подложки и стеклоприпойный материал, находящийся вдоль периметра между первой и второй подложками. Энергия инфракрасного излучения воздействует на сборочный узел вакуумного стеклопакета таким образом, чтобы увеличивать температуру стеклоприпойного материала до температурного интервала плавления, причем температура плавления составляет не более чем 525°C. Энергия инфракрасного излучения сохраняется в температурном интервале плавления в течение не более чем 5 минут. Температура, по меньшей мере, двух стеклянных подложек не превышает приблизительно 475°C, когда энергия инфракрасного излучения сохраняется в температурном интервале плавления, и разность температур по поверхности первой и второй подложек не превышает приблизительно +/-5°C до тех пор, пока стеклоприпойный материал не затвердеет после достижения температура плавления.

В определенных примерных вариантах осуществления предложен способ изготовления вакуумного стеклопакета. Изготавливают первую и вторую практически параллельные пространственно разделенные стеклянные подложки, между которыми по периметру находится стеклоприпойный материал. Энергия инфракрасного излучения воздействует на стеклоприпойный материал, по меньшей мере, от одного источника инфракрасного излучения, работающего при первом напряжении, в течение первого заданного периода времени. Рабочее напряжение, по меньшей мере, одного источника инфракрасного излучения уменьшают от первого напряжения до второго напряжения в течение второго заданного периода времени, таким образом, чтобы уменьшить энергию инфракрасного излучения, падающего на стеклоприпойный материал. Рабочее напряжение, по меньшей мере, одного источника инфракрасного излучения увеличивают от второго напряжения до третьего напряжения в течение третьего заданного периода времени, таким образом, чтобы увеличить энергию инфракрасного излучения, падающего на стеклоприпойный материал. Стеклоприпойный материал охлаждают принудительно или самопроизвольно в течение четвертого заданного периода времени.

Отличительные признаки, аспекты, преимущества и примерные варианты осуществления, описанные в настоящем документе, можно объединять, получая любую подходящую комбинацию или субкомбинацию, чтобы реализовывать дополнительные варианты осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие отличительные признаки и преимущества можно лучше и полнее понять посредством ознакомления со следующим подробным описанием примерных иллюстративных вариантов осуществления в сочетании с чертежами, на которых:

Фиг.1 представляет вид поперечного сечения традиционного вакуумного стеклопакета;

Фиг.2 представляет вид сверху нижней подложки, герметизации по периметру и прокладок вакуумного стеклопакета, изображенного на Фиг.1, при наблюдении вдоль линии сечения, показанной на Фиг.1;

Фиг.3 представляет график зависимости остаточной закалочной прочности (в процентах) от времени (в часах), иллюстрирующий потерю первоначальной закалочной прочности для термически закаленного листового стекла после воздействия различных температур в течение различных периодов времени;

Фиг.4 представляет график зависимости остаточной закалочной прочности (в процентах) от времени (в часах), аналогичный графику на Фиг.3, за исключением того ось x представляет меньшие периоды времени;

Фиг.5 представляет вид поперечного сечения вакуумного стеклопакета согласно определенным примерным вариантам осуществления;

Фиг.6 представляет график, иллюстрирующий свойства поглощения согласно определенным примерным вариантам осуществления;

Фиг.7 представляет блок-схему, иллюстрирующую процесс изготовления вакуумного стеклопакета согласно определенным примерным вариантам осуществления;

Фиг.8 представляет блок-схему, иллюстрирующую примерный процесс нагревания при воздействии энергии инфракрасного излучения на вакуумный стеклопакет согласно определенным примерным вариантам осуществления;

Фиг.9 представляет график, иллюстрирующий температуры компонентов стеклопакета в течение примерного процесса согласно определенным примерным вариантам осуществления; и

Фиг.10-12 представляют графики, иллюстрирующие температуры в различных положениях стеклопакета в течение примерного процесса согласно определенным примерным вариантам осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Следующее описание представлено по отношению к нескольким примерным варианта осуществления, которые могут иметь общие характеристики, отличительные признаки и т.д. Следует понимать, что один или несколько отличительных признаков согласно какому-либо одному варианту осуществления можно объединять с одним или несколькими отличительными признаками согласно другим вариантам осуществления. Кроме того, отдельные отличительные признаки или сочетания отличительных признаков могут представлять собой дополнительный вариант (дополнительные варианты) осуществления.

Фиг.5 представляет вид поперечного сечения вакуумного стеклопакета согласно определенным примерным вариантам осуществления. Вакуумный стеклопакет 500 может включать первую и вторую стеклянные подложки 502a и 502b, которые являются пространственно разделенными и определяют пространство между ними. Стеклянные подложки 502a и 502b можно соединять посредством улучшенного герметизирующего материала 504. Опорные стойки 506 могут способствовать фиксации первой и второй подложек 502a и 502b в практически параллельном положении с пространственным разделением между ними. Следует отметить, что коэффициенты теплового расширения улучшенного герметизирующего материала 504 и стеклянных подложек 502a и 502b могут практически совпадать друг с другом. Это может представлять собой преимущество в отношении уменьшения вероятности трещин и других повреждений стекла. Хотя Фиг.5 описывается по отношению к вакуумному стеклопакету, следует отметить, что улучшенный герметизирующий материал 504 можно использовать в связи с другими изделиями и/или устройствами, включающими, например, стеклопакеты и/или другие изделия.

Улучшенный стеклоприпойный материал можно модифицировать для улучшения коэффициента теплового расширения, свойств смачиваемости и/или адгезии, таким образом, чтобы стеклоприпойный материал соответствовал нижележащей подложке (например, стеклянной подложке). Такие модификации можно осуществлять путем изменения состава основных материалов, которые далее описаны более подробно, и/или путем введения в эти материалы одной или нескольких добавок.

В определенных примерных вариантах осуществления улучшенный герметизирующий материал может содержать в качестве основы стеклоприпойный материал, изготовленный из стеклоприпойного материала 2824, который производит и поставляется фирмой Ferro Corporation. Такой стеклоприпойный материал может содержать оксид цинка, оксид бора, оксид алюминия и оксид магния. Автор настоящей заявки разработал модифицированный вариант вышеупомянутого стеклоприпойного материала. Например, в определенных примерных вариантах осуществления традиционные соотношения компонентов стеклоприпойный материал 2824 можно модифицировать, чтобы получить пониженную температуру плавления. В определенных примерных вариантах осуществления в стеклоприпойном материале могут дополнительно содержаться композиция (композиции) или порошок (порошки) оксидов металлов для улучшения свойств поглощения стеклоприпойного материала в инфракрасном диапазоне длин волн или его части. В определенных примерных вариантах осуществления поглощение инфракрасного излучения в коротковолновом диапазоне (в частности, при пике длины волны, составляющем точно или приблизительно 1100 нм) можно улучшить по сравнению с стеклоприпойным материалом основы. В качестве альтернативы или в качестве дополнения, поглощение инфракрасного излучения в средневолновом диапазоне (в частности, при пике длины волны, составляющем точно или приблизительно 1600 нм) можно улучшить по сравнению с стеклоприпойным материалом основы.

Фиг.6 представляет график, иллюстрирующий свойства поглощения стеклоприпойного материала согласно определенным примерным вариантам осуществления. Данный иллюстративный график представляет выраженное в процентах поглощение в зависимости от выраженной в нанометрах длины волны. На нем представлены два различных стеклоприпойных материала, в том числе стеклоприпойный материал 1 и стеклоприпойный материал 2. Стеклоприпойный материал 1 представляет собой улучшенный стеклоприпойный материал согласно определенным примерным вариантам осуществления, и стеклоприпойный материал 2 представляет собой традиционный стеклоприпойный материал. Кроме того, представлены стекла двух различных типов. Первый тип представляет собой традиционное прозрачное полированное листовое стекло. Второй тип представляет собой имеющую энергосберегающее покрытие (RLE) стеклянную подложку. Как можно видеть на графике, стеклоприпойный материал 1 имеет улучшенные свойства поглощения по сравнению с стеклоприпойным материалом 2. По существу, стеклоприпойный материал 1 сохраняет поглощение на уровне 80% в интервале длин волн, проиллюстрированном на графике, в том числе на уровне, составляющем точно или приблизительно 90%, в основной части представленного на графике интервала длин волн. Напротив, стеклоприпойный материал 2 имеет максимальное поглощение при длине волны 300 нм, которое затем быстро снижается и поддерживается на уровне поглощения приблизительно 20% в средневолновой и длинноволновой областях инфракрасного диапазона.

Как представлено выше, стеклоприпойный материал 2 обладает свойствами поглощения, которые аналогичны свойствам, обнаруженным у стеклянных подложек. Соответственно, когда стеклоприпойный материал 2 наносят на такие стеклянные подложки, как стекло, так и стеклоприпойный материал могут поглощать сходные количества энергии инфракрасного излучения. Близкие свойства поглощения энергии инфракрасного излучения могут приводить к тому, что стеклоприпойный материал и стеклянные подложки будут иметь аналогичные профили нагревания. Напротив, свойства поглощения стеклоприпойного материала 1 обеспечивают существенно повышенную способность поглощения энергии инфракрасного излучения. Соответственно, в определенных примерных вариантах осуществления можно предложить стеклоприпойный материал, имеющий высокое процентное поглощение инфракрасного излучения, составляющее, например, более чем приблизительно 80% или предпочтительно более чем 85% и предпочтительнее более чем приблизительно 90% по отношению, по меньшей мере, к существенной части рассматриваемой области длин волн инфракрасного диапазона.

Улучшенные стеклоприпойные материалы на основе стеклоприпойного материала 2824 фирмы Ferro Corporation могут включать модификации, разработанные автором настоящей заявки. Стеклоприпойный материал 2824B на основе стеклоприпойного материала 2824 можно использовать для быстрой герметизации при использовании энергии коротковолнового или средневолнового инфракрасного излучения. Стеклоприпойный материал 2824B может иметь улучшенные свойства поглощения по сравнению с подложкой, на которую он нанесен. Таким образом, температура стеклоприпойного материала может приблизительно на 20°C-75°C превышать температуру стекла в течение процесса нагревания инфракрасным излучением. Соответственно, при использовании стеклоприпойного материала 2824B, когда энергия инфракрасного излучения воздействует на стеклоприпойный материал (и подложку, на которую нанесен стеклоприпойный материал) продолжительность нагревания и герметизации может составлять приблизительно от 10 до 15 минут, причем максимальную температуру выдерживают в течение периода, составляющего приблизительно от 1 до 3 минут. В определенных примерных вариантах осуществления максимальная температура стеклоприпойного материала (например, температура плавления) в случае стеклоприпойного материала 2824B может составлять приблизительно от 475°C до 485°C. Такая температура может способствовать изготовлению герметичного соединения с нижележащей подложкой. Кроме того, такая температура может способствовать повышению суммарной прочности обожженного стеклоприпойного материала и получению относительно согласованной структуры во всем объеме обожженного стеклоприпойного материала.

В качестве альтернативы или в качестве дополнения к стеклоприпойному материалу 2824B, можно использовать стеклоприпойный материал 2824G, также на основе модификации стеклоприпойного материала 2824 фирмы Ferro Corporation, в качестве стеклоприпойного материала для процесса, описанного на Фиг.7. Стеклоприпойный материал 2824G может оказаться полезным для быстрой герметизации с использованием энергии коротковолнового или средневолнового инфракрасного излучения для нагревания подложки и стеклоприпойного материала. Стеклоприпойный материал 2824G может иметь свойство относительно повышенного поглощения энергии инфракрасного излучения по сравнению с подложкой (например, закаленной стеклянной подложкой), на которую он нанесен. Соответственно, температура стеклоприпойного материала 2824G может на 25°C-75°C превышать температуру подложки, когда используют процесс нагревания согласно определенным примерным вариантам осуществления. В определенных примерных вариантах осуществления температура, составляющая приблизительно 510°C, может способствовать герметичному соединению без появления разрушения или дегазации в системе стеклоприпойного материала. В определенных примерных вариантах осуществления указанные выше или другие температурные интервалы можно сохранять в течение периода, составляющего приблизительно от 1 до 5 минут. В определенных примерных вариантах осуществления стеклоприпойный материал 2824G может иметь улучшенную устойчивость по отношению к кристаллизации стекла в течение процесса нагревания. Стеклоприпойный материал 2824G можно также использовать в более традиционном процессе нагревания (например, включающем нагревание в печи или нагревание в печи обжига с устройством конвекционного типа), при этом герметизация и обработка осуществляются в течение периода, составляющего приблизительно от 5 до 10 часов. В этих ситуациях температура герметизации может составлять приблизительно от 480°C до 490°C, когда стеклоприпойный материал выдерживают в течение одного часа при заданной максимальной температуре.

Определенные примерные варианты осуществления могут включать стеклоприпойный материал, который описывает одновременно находящаяся на рассмотрении патентная заявка США № _, озаглавленная «Стеклоприпойные материалы на основе ванадия и/или способы их изготовления» (досье патентного поверенного № 3691-2172), полное содержание которой включено в настоящий документ посредством ссылки.

Фиг.7 представляет блок-схему, иллюстрирующую процесс изготовления вакуумного стеклопакета согласно определенным примерным вариантам осуществления. На стадии 700 можно изготавливать стеклянную подложку, используя примерный стеклоприпойный материал (например, стеклоприпойный материал 1, представленный на Фиг.6).

Как разъяснялось выше, вакуумные стеклопакеты могут включать множество стоек, расположенных между двумя стеклянными подложками. Кроме того, как также разъяснялось выше, в определенных примерных вариантах осуществления может оказаться желательным иметь короткую продолжительность герметизация стеклоприпойного материала при образовании его соединения со стеклянными подложками. В определенных примерных вариантах осуществления побочный эффект такой короткой продолжительности герметизации стеклоприпойного материала может представлять собой незначительную или отсутствующую текучесть стеклоприпойного материала в течение процесса соединения. Таким образом, в таких случаях может оказаться невозможным установка стеклянных подложек на высоте стоек вследствие недостаточного движения текучей среды (или его отсутствия) улучшенного стеклоприпойного материала. Соответственно, высоту стеклоприпойного материала, который наносят на стеклянные подложки, можно регулировать в определенных пределах (например, до высоты, составляющей более чем высота стойки). В определенных примерных вариантах осуществления стеклоприпойный материал можно наносить на стеклянную подложку в форме высушенных гранул стеклоприпойного материала. Соответственно, высоту гранул можно устанавливать в определенных пределах. Таким образом, в течение процесса плавление стеклоприпойного материала можно оставлять стеклоприпойный материал расплавляться до высоты стоек и тем самым позволять стеклянным подложкам опираться на стойки. В определенных примерных вариантах осуществления частицы стеклоприпойного материала могут конденсироваться на уровне, составляющем приблизительно от 25% до 75% или в определенных случаях приблизительно от 50% и до 60% высоты высушенного стеклоприпойного материала (например, до плавления). Соответственно, когда высота стойки составляет 0,25 мм и уровень конденсации составляет от 50% до 60% высоты высушенного стеклоприпойного материала, эта высота может составлять приблизительно от 0,5 мм до 0,6 мм.

Следует отметить, что для решения обсуждаемых выше проблем можно осуществлять сжатие стеклянных подложек друг с другом (или приложение какого-либо другого внешнего усилия). Однако в условиях производства, которые описывает, например, находящаяся одновременно на рассмотрении патентная заявка №_, озаглавленная «Способы локализованного нагревания вакуумных стеклопакетов, включающие регулируемый инфракрасный элемент (инфракрасные элементы), и/или устройства для их осуществления» (досье патентного поверенного № 3691-2108), полное содержание которой включено в настоящий документ посредством ссылки, но такое решение может оказаться неосуществимым (например, поскольку установка конвейера и/или использование зажима может создавать затруднения в процессе производства).

После того, как стеклоприпойный материал изготовлен и нанесен на подложку, стеклоприпойный материал и подложка (подложки) могут подвергаться воздействию в основной температурной зоне на стадии 702. В определенных примерных вариантах осуществления основная температурная зона может включать основную температуру, составляющую приблизительно от 50°C до 300°C, предпочтительно приблизительно от 75°C до 250°C и предпочтительнее приблизительно от 100°C до 200°C. В определенных примерных вариантах осуществления основную температурную зону можно создавать, используя стандартный конвекционный процесс или другой способ нагревания. Можно использовать нагревательную камеру, которая обеспечивает в значительной степени однородную температуру. Нагревательная камера может быть изолированной, чтобы, например, уменьшать тепловые потери из камеры в то время, когда стеклоприпойный материал и стеклянные подложки находятся внутри камеры.

Как отмечено выше, движение воздуха может приводить к неоднородности температуры по поверхности стеклянных подложек. Это, в свою очередь, может вызывать нежелательное искривление или подобное искажение стеклянных подложек. Таким образом, в конвекционных способах можно осуществлять уменьшение движения воздуха, чтобы обеспечивать более устойчивые температурные условия для стеклянных подложек. Соответственно, в определенных примерных вариантах осуществления вентиляторы (которые составляют часть конвекционного процесса) можно выключать в данный момент времени процесса. Кроме того, стеклянное изделие можно выдерживать до тех пор, пока воздушный поток не стабилизируется (например, не остановится).

После этого на стадии 704 на стеклоприпойный материал и стеклянные подложки может воздействовать инфракрасное излучение от инфракрасного нагревательного элемента. В определенных примерных вариантах осуществления и