Самосуспендирующиеся проппанты для гидравлического разрыва

Иллюстрации

Показать всеНастоящее изобретение относится к модифицированному проппанту и его применению при гидравлическом разрыве подземного пласта. Модифицированный проппант содержит частицу субстрата проппанта, покрытую гидрогелем полимера, где указанная частица содержит покрытый смолой проппант и усилитель адгезии, скрепляющий их. Способ изготовления указанного проппанта включает обеспечение частицы субстрата и состава, содержащего прекурсор покрытия, нанесение этого состава на частицу субстрата и полимеризацию с образованием указанного проппанта. Состав для гидроразрыва содержит указанный выше проппант и окислительный или ферментный деструктор. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение устойчивости проппанта при гидравлическом разрыве пласта. 3 н. и 12 з.п. ф-лы, 59 пр., 30 табл., 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящая заявка в целом относится к системам, составам и способам разрыва пласта.

УРОВЕНЬ ТЕХНИКИ

[0002] В процессе извлечения нефти и/или газа из скважины часто возникает необходимость интенсифицировать приток углеводородов посредством гидравлического разрыва пласта. Термин «разрыв пласта» относится к методу закачивания текучей среды в буровую скважину, пока давление внутри нее не достигнет уровня, достаточного для разрушения подземных геологических формаций, в которых заключены добываемые материалы. Данный процесс приводит к образованию трещин и разломов, вскрывающих нижележащий слой, в результате чего углеводородный продукт начинает более интенсивно поступать в ствол скважины. Однако если при этом не поддерживать давление, вновь образовавшиеся проходы закрываются. Для того чтобы держать канал притока в открытом состоянии, вместе с жидкостью для гидроразрыва в скважину также подается расклинивающий агент или «проппант», который способствует сохранению раскрытого канала. По мере формирования разрыва проппанты подаются в буровой раствор, где они, после сброса гидравлического давления, образуют предохранительную пробку или расклиниватель, который удерживает трещины открытыми.

[0003] Для доставки проппанта в трещину его частицы суспендируют в текучей среде, которую затем закачивают в заданное место в подземном пласте. Для предотвращения седиментации частиц часто приходится использовать высоковязкие среды. Вязкость текучей среды регулируют, как правило, введением синтетических или природных полимеров. Для суспендирования и транспортировки проппантов во время проведения операций по гидроразрыву пласта обычно применяют три типа систем текучих сред с полимерами: вода с небольшой добавкой несшитого полимера; линейный гель и сшитый гель.

[0004] В системах на водной основе с добавкой несшитого полимера в качестве понизителя трения обычно используется анионный или катионный полиакриламид, что позволяет обеспечить максимальный поток текучей среды при минимальной мощности насосов. Поскольку требования к мощности насосов, используемых для гидравлического разрыва пласта, достаточно высокие и составляют порядка 10000-100000 л.с., понизитель трения добавляют к жидкостям с несшитым полимером с целью обеспечить высокую производительность насосной установки и избежать необходимости использовать более мощные агрегаты. Несмотря на то, что данные полимеры эффективны как понизители трения, их эффективность в качестве загустителей и суспендирующих агентов невысока. Растворы с добавкой несшитого полимера обычно содержат 0,5-2,0 галлона полимера-понизителя трения на 1000 галлонов жидкости, при этом растворы характеризуются низкой вязкостью - порядка 3-15 сП. При столь низкой вязкости, в условиях прекращения турбулентного режима потока суспензии взвешенные частицы проппанта могут легко седиментироваться. По этой причине жидкости с добавкой несшитого полимера используются на стадиях гидроразрыва, в которых проппант или не используется, или используется проппант с малым размером частиц или в условиях низких нагрузок на проппант.

[0005] Второй тип систем текучих сред с полимерными добавками получил название систем с линейным гелем. Системы с линейным гелем содержат, как правило, карбогидратные полимеры, такие как гуар, гидроксиэтилцеллюлозу, гидроксиэтилгуар, гидроксипропилгуар и гидроксипропилцеллюлозу. Рабочий расход полимеров линейных гелей составляет обычно 10-50 фунтов (4,5-22,7 кг) полимера на 1000 галлонов (3785 л) жидкости с линейным гелем. Такие концентрации полимера линейного геля позволяют получить жидкость с более высокими характеристиками суспендирования проппанта по сравнению с жидкостью с добавкой несшитого полимера. Жидкости с линейными гелями используются для транспортировки проппантов при уровнях загрузки от 0,1 до 1 фунта (45,4-454 г) проппанта на галлон (3,79 л) жидкости. Выше указанного уровня загрузки проппанта, получаемый в результате более вязкий раствор, как правило, подразумевает применение стабильной суспензии.

[0006] Сшитый гель является самым вязким типом жидкости с полимерными добавками, которые используются для перемещения проппанта. В системах со сшитым гелем, описанная выше жидкость с линейным гелем сшивается добавлением реагентов, таких как борат, цирконат и титанат в присутствии щелочного металла. В результате вязкость жидкости, полученной после сшивания жидкости с линейным гелем, становится значительно выше, что обеспечивает эффективное суспендирование проппантов. Жидкости с линейным и сшитым гелем имеют определенные преимущества, но для их приготовления требуется высокий расход дорогостоящего полимера.

[0007] Предпочтительным способом улучшения эксплуатационных качеств проппантов в системах гидравлического разрыва пласта могло бы быть модифицирование их частиц. Во-первых, если бы частицы проппанта были более плавучими, появилась бы возможность использовать для приготовления суспензии менее вязкие жидкости, при этом перемещение частиц в нужную зону разрыва пласта осуществлялось бы с меньшими усилиями. Во-вторых, желательно, чтобы после закачки в трещину проппанты оставались в местах укладки в течение всего периода эксплуатации скважины. Изменения внутри пласта во время эксплуатации скважины могут привести к выносу проппантов из места их расположения, выходу из строя технологического оборудования и снижению проницаемости породы-коллектора вследствие закупоривания пор вытесненными проппантами. В-третьих, будучи помещены в место расклинивания, проппанты должны обладать устойчивостью к напряжениям, вызывающих смыкание трещины. Напряжения смыкания могут варьироваться от 1172 МПа (1700 psi) в скважинах сланцевого газа до 10342 МПа (15000 psi) и выше для глубоких, высокотемпературных («горячих») скважин. Необходимо соблюдать осторожность, поскольку под воздействием этих напряжений проппанты могут быть разрушены до состояния мелкодисперсных частиц и вынесены в места в скважине, нежелательные с точки зрения воздействия на оборудование. Целесообразно, чтобы проппант был устойчив к процессам преобразования породы при операциях по гидравлическому разрыву пласта. Высокие давления и температуры в сочетании с химическими реагентами жидкостей для гидроразрыва могут негативно влиять на свойства частиц проппанта, приводя к их диагенезу и, с течением времени, к образованию мелкодисперсных твердых частиц, их масштабированию и снижению продуктивности скважины.

[0008] Решить эти проблемы призваны современные расклинивающие системы и жидкости для гидроразрыва пласта с полимерными добавками; таким образом, проппанты могут быть доставлены к месту укладки жидкостями для гидроразрыва, оставаться в месте укладки после их доставки в требуемое место и выдерживать напряжения, вызывающие смыкание трещин в продуктивном пласте. Одним из способов приготовления соответствующих проппантов является покрытие частиц расклинивающего материала смолами. Покрытый смолами проппант может быть полностью отвержденным или частично отвержденным. При полном отверждении смолой обеспечивается сопротивление раздавливанию основы проппанта за счет распределения напряжений между частицами. Кроме того, полностью отвержденная смола способствует снижению миграции тонких частиц за счет инкапсулирования частицы проппанта. Частично отвержденная смола может быть отверждена полностью после помещения в трещину. Способ может оказаться столь же эффективным, как и при использовании полностью отвержденной смолы. В то же время смолы могут снижать проницаемость и пропускающую способность трещины даже при том, что проппанты удерживают ее в раскрытом состоянии. Кроме того, смолы могут разрушаться, что влечет потерю преимуществ их использования. Системы на основе смол обычно достаточно дорогие, к тому же в суспензиях они проявляют склонность к выпадению в осадок.

[0009] Вдобавок, существуют проблемы в области охраны труда, техники безопасности и охраны окружающей среды, связанные с обработкой и изготовлением проппантов. Так, например, в песчаных образованиях естественного происхождения часто обнаруживают мелкодисперсные частицы («пыль») кристаллического диоксида кремния. Тонкие частицы этого вещества, известные как дыхательная фракция, могут получаться в результате обработки и производства гранулированного песка для гидроразрыва. При продолжительном воздействии такая пыль может представлять опасность для рабочих, приводя к таким тяжелым легочным заболеваниям как силикоз, хроническая обструктивная болезнь легких, рак легких и т.п. Помимо влияния на здоровье человека, пыль также может быть причиной таких вредных воздействий, как засорение оборудования и загрязнение окружающей среды.

[0010] Другой подход для получения соответствующих задачам проппантов заключается в смешивании добавок с собственно проппантом, например, волокнами, частицами эластомеров и т.п. Однако при этом добавки способны негативно влиять на реологические свойства транспортирующего раствора, затрудняя доставку проппантов к месту укладки в трещине. Кроме того, использование добавок может создавать препятствия для равномерной укладки расклинивающей смеси в месте разрыва. Несмотря на то, что в данной области техники известны способы, направленные на ограничение вредного воздействия проппантов, определенные проблемы все же остаются. Таким образом, в области техники существует потребность в более совершенных расклинивающих системах, которые обеспечивали бы их точное размещение в трещине, поддержку проницаемости в трещине после размещения, сохранение производительности скважины и ресурса оборудования, упрощали операции гидравлического разрыва, уменьшали воздействие на окружающую среду, а также способствовали бы повышению уровня производственной гигиены и безопасности труда. Кроме того желательно, чтобы такие улучшенные системы были еще и экономически эффективными.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение относится к модифицированным проппантам, состоящим из частиц расклинивающего агента и гидрогелевого покрытия, и отличающихся тем, что гидрогелевое покрытие локализуется на поверхности частиц расклинивающего агента, с образованием модифицированного проппанта. Частицы проппанта могут представлять собой твердые вещества, такие как песок, боксит, спеченный боксит, керамику или проппант низкой плотности. Как вариант или дополнительно, частица проппанта содержит субстрат с полимерным покрытием. Необязательно, модифицированный проппант дополнительно содержит усилитель адгезии, необязательно, скрепляющий гидрогелевое покрытие с субстратом с полимерным покрытием. Гидрогелевое покрытие предпочтительно содержит водонабухающий полимер. Гидрогелевое покрытие может быть изготовлено из водорастворимого полимера. Предпочтительная среднемассовая молекулярная масса полимера составляет ≥ примерно 1 миллиона г/моль, предпочтительно ≥ примерно 5 миллионов г/моль. Предпочтительно проппант является сухим, сыпучим в сухом виде и/или сыпучим после воздействия относительной влажности примерно 80%-90% в течение одного часа при 25-35°C. Гидрогелевое покрытие предпочтительно износостойкое и обладает сдвиговым отношением, определенным согласно аналитическому испытанию на сдвиг, ≥0,6.

[0012] Настоящее изобретение относится к способам получения проппантов и к проппантам, изготовленным посредством указанных способов. Предпочтительно, гидрогелевое покрытие наносят на частицу проппанта в виде жидкого состава покрытия, который высыхает с образованием по существу непрерывной пленки на поверхности частицы проппанта. Модифицированный проппант можно изготовить посредством методики покрытия обращенной эмульсией, согласно которой частицу субстрата проппанта объединяют с обращенной эмульсией, в которой масляная фаза образует непрерывную фазу эмульсии, а раствор или дисперсия суперабсорбирующего полимера в воде образует дискретную, эмульгированную фазу.

[0013] Гидрогелевое покрытие предпочтительно содержит полимер, выбранный из группы, состоящей из полиакриламида, гидролизованного полиакриламида, сополимеров акриламида с ионными сомономерами, содержащими этиленовую ненасыщенность, сополимеров акриламида с солями акриловой кислоты, полиакриловой кислоты или ее солей, карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы, гуаровой смолы, карбоксиметилгуара, карбоксиметилгидроксипропилгуара, гидрофобноассоциированных набухающих эмульсионных полимеров и латексных полимеров. Количество гидрогелевого покрытия может составлять менее примерно 5% масс. от общей сухой массы.

[0014] Модифицированный проппант предпочтительно является самосуспендирующимся. Предпочтительные проппанты согласно настоящему изобретению могут подвергаться объемному расширению по меньшей мере на 100%, предпочтительно по меньшей мере на 500%, при гидратации избытком воды.

[0015] Модифицированные проппанты могут содержать дополнительные наполнители, такие как катионные/анионные полимерные пары, содержащие катионный полимер и высокомолекулярный анионный полимер. Катионный полимер может быть выбран из группы, состоящей из полидиаллилдиметилхлорида аммония (поли-DADMAC), линейного полиэтиленимина (LPEI), связанного полиэтиленимина (BPEI), хитозана и катионного полиакриламида.

[0016] Модифицированные проппанты предпочтительно используются совместно с и/или дополнительно содержат окислительный деструктор геля или ферментный деструктор геля. Окислительный деструктор может быть выбран из группы, состоящей из пероксидов, пероксида магния, пероксида кальция, персульфатов, нитратов, броматов, озона и окислительных соединений хлора. Окислительный деструктор может представлять собой катионномодифицированный окислительный деструктор, способный вступать в ассоциацию с гидрогелем посредством ионного взаимодействия. Ферментный деструктор может представлять собой катионный ферментный деструктор, способный вступать в ассоциацию с гидрогелем посредством ионного взаимодействия. Модифицированный проппант может дополнительно содержать гидрофобный внешний слой. Например, гидрофобный внешний слой может быть выбран из группы, состоящей из жирных кислот, алифатических аминов, гидрофобных четвертичных аминов, алифатических амидов, гидрированных масел, растительных масел, касторового масла, триацетина, восков, полиэтиленоксидов и полипропиленоксидов. Как вариант, модифицированный проппант может дополнительно содержать замедлитель гидратации, такой как поверхностно-активное вещество с низкой величиной гидрофильно-липофильного баланса, вытесняющий агент, способный вытеснять финишное поверхностно-активное вещество, ионный сшивающий агент, ковалентный сшивающий агент и/или защитный агент с моновалентной солью. Модифицированный проппант может дополнительно содержать спирт, выбранный из группы, состоящей из этиленгликоля, пропиленгликоля, глицерина, пропанола и этанола. В одном из вариантов реализации изобретения по п. 1 модифицированный проппант дополнительно содержит агент, предотвращающий слеживание, такой как материал гидрофобного слоя, мелкодисперсный материал и/или сшивающий агент. Примеры агентов, предотвращающих слеживание, включают силикат кальция, карбонат кальция, тальк, каолин, бентонит, диатомовую землю, диоксид кремния, коллоидный диоксид кремния, микрокристаллическую целлюлозу и аттапульгит. Указанные агенты могут также включать пирогенный диоксид кремния, силикат кальция, карбонат кальция, каолин, бентонит и аттапульгит. Гидрогелевое покрытие может содержать добавку, такую как химическая добавка или меченое вещество.

[0017] Модифицированный проппант предпочтительно содержит немодифицированные частицы, менее мелкодисперсные, чем расклинивающий агент.

[0018] Настоящее изобретение включает составы для гидравлического разрыва, содержащие модифицированный проппант согласно настоящему изобретению и окислительный деструктор или ферментный деструктор. Также настоящее изобретение включает способы разрыва пласта в скважине. Указанные способы предпочтительно включают следующие стадии:

получение состава для гидравлического разрыва согласно настоящему изобретению, и

введение указанного состава для гидравлического разрыва в скважину в объеме и при давлении, эффективных для гидравлического разрыва,

посредством чего осуществляют операцию разрыва пласта в скважине.

[0019] В вариантах реализации изобретения способ разрыва пласта в скважине включает:

получение состава для гидравлического разрыва, содержащего модифицированный проппант согласно настоящему изобретению,

введение указанного состава для гидравлического разрыва в скважину в объеме и при давлении, эффективных для гидравлического разрыва,

обеспечение состава деструктора, содержащей окислительный деструктор или ферментный деструктор, и

введение указанного состава деструктора в скважину в объеме и при давлении, эффективных для гидравлического разрыва,

посредством чего осуществляют операцию разрыва пласта в скважине.

[0020] В способах согласно настоящему изобретению состав деструктора можно подавать в скважину до, во время или после подачи в скважину состава для гидравлического разрыва. Состав деструктора можно подавать в одну или несколько стадий.

[0021] В способе разрыва пласта геологическую формацию вскрывают посредством скважины, через которую закачивают в указанную геологическую формацию жидкость для гидроразрыва, содержащую проппант, под пульсирующим давлением, причем настоящее изобретение включает способ уменьшения количества загущающего агента, добавляемого к жидкости для гидроразрыва, содержащей в качестве проппанта модифицированный проппант согласно настоящему изобретению. Модифицированные проппанты согласно настоящему изобретению предпочтительно гидратируются по существу полностью в течение 2 часов, как например, в течение 10 минут, после первого объединения с жидкостью для гидроразрыва.

[0022] Также настоящее изобретение включает способы получения модифицированного проппанта. Указанные способы могут включать следующие стадии:

обеспечения частицы субстрата проппанта и жидкой композиции полимерного покрытия; и

нанесения жидкой композиции полимерного покрытия на частицу субстрата проппанта;

необязательно, высушивания полученного модифицированного проппанта;

где жидкая композиция полимерного покрытия содержит гидрогелевый полимер и гидрогелевый полимер локализуется на поверхности частицы субстрата проппанта с образованием модифицированного проппанта. На стадии высушивания можно высушить жидкое полимерное покрытие с образованием по существу непрерывной пленки на поверхности модифицированного проппанта. Указанный способ предпочтительно можно осуществлять на месте или близко от места использования модифицированного проппанта, таком как место производства песка, керамики, проппанта низкой плотности, субстрата с полимерным покрытием и/или боксита. Указанный способ может дополнительно включать добавление спирта, выбранного из группы, содержащей этиленгликоль, пропиленгликоль, глицерин, пропанол и этанол, в процессе или до стадии смешивания частиц субстрата проппанта и жидкой композиции полимерного покрытия.

[0023] Указанный способ предпочтительно включает введение промотора инвертирования на стадии или после стадии смешивания частиц субстрата проппанта и жидкой композиции полимерного покрытия и/или агента, предотвращающего слеживание.

[0024] Способы получения проппанта с гидрогелевым покрытием могут также включать:

обеспечение частицы субстрата проппанта и состава, содержащего прекурсор покрытия, причем указанный прекурсор покрытия способен образовывать гидрогелевое покрытие на поверхности частицы субстрата проппанта посредством полимеризации in situ;

нанесение указанного состава на частицу субстрата проппанта; и

полимеризацию прекурсора покрытия в непосредственном соприкосновении с частицей субстрата покрытия, с образованием проппанта с гидрогелевым покрытием.

[0025] Указанный способ предпочтительно приводит к образованию по существу непрерывной пленки покрытия на поверхности частицы субстрата проппанта.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[0026] На ФИГ. 1 показаны сосуды с песком без покрытия (слева) и песком с гидрогелевым покрытием (в середине и справа) в воде.

[0027] На ФИГ. 2А-2С показаны микрофотографии гидратации с течением времени гидрогелевого слоя на поверхности частицы проппанта.

[0028] ФИГ. 3 представляет собой технологическую схему процесса получения самосуспендирующихся проппантов.

[0029] ФИГ. 4 (ФИГ. 4А и 4В) представляют собой изображения, полученные при помощи растрового электронного микроскопа (РЭМ), частиц проппанта с гидрогелевым покрытием, без добавления глицерина (ФИГ. 4А) и с добавлением глицерина (ФИГ. 4В).

[0030] ФИГ. 5 представляет собой РЭМ изображение высушенного гидрогелевого покрытия на поверхности частицы проппанта.

[0031] ФИГ. 6 представляет собой график зависимости толщины слоя от времени приложения усилия сдвига для трех серий образцов самосуспендирующихся проппантов.

[0032] ФИГ. 7 представляет собой график зависимости толщины слоя от времени смешивания для двух серий образцов самосуспендирующихся проппантов.

[0033] ФИГ. 8 представляет собой график зависимости толщины слоя от времени смешивания для двух серий образцов самосуспендирующихся проппантов.

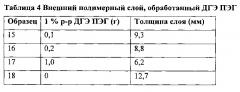

[0034] ФИГ. 9 представляет собой график зависимости толщины слоя от времени смешивания для одной серии образцов обработанных самосуспендирующихся проппантов.

[0035] ФИГ. 10 представляет собой график зависимости толщины слоя от различных количеств силиката кальция, добавляемого к образцам самосуспендирующихся проппантов.

[0036] ФИГ. 11 представляет собой график зависимости толщины слоя от времени высушивания для одной серии образцов предварительно нагретых и ненагретых самосуспендирующихся проппантов.

[0037] ФИГ. 12 представляет собой график зависимости толщины слоя от времени сушки при различных температурах.

[0038] ФИГ. 13 представляет собой график зависимости температуры от времени смешивания для одной серии образцов обработанных самосуспендирующихся проппантов.

[0039] ФИГ. 14 представляет собой график зависимости толщины слоя и потерь при прокаливании (ППП) от времени высушивания.

ПОДРОБНОЕ ОПИСАНИЕ

1. Частицы модифицированного проппанта

[0040] В настоящей заявке описаны системы и способы формирования и применения частиц проппантов с поверхностным слоем гидрогеля, увеличивающего гидродинамический объем частиц проппанта при транспортировке флюида, и формирующих более стабильную суспензию проппанта, обладающей устойчивостью к седиментации, разделению и выпадению расклинивающего агента из жидкости разрыва до того, как проппант достигнет предполагаемого места назначения в трещине. Дополнительные преимущества проппантов с гидрогелевым покрытием, описанные в настоящей заявке, содержат уменьшение степени эрозии оборудования, более низкий коэффициент трения во влажном состоянии, хорошее адгезионное соединение с другими частицами после укладки в месте разрыва пласта, сопротивление к неконтролируемому формированию тонких частиц, а также свойства защиты от биологического обрастания, связанные с гидрофильными характеристиками поверхности. В вариантах реализации изобретения описанные системы формирования частиц проппанта могут быть применены к типам субстратов наиболее широко используемых расклинивающих агентов, например, песку, песку с полимерным покрытием, бокситу, проппантам низкой плотности и керамическим материалам. В других вариантах реализации изобретения частицы проппанта могут быть получены из ряда субстратов, содержащих волокнистые материалы, доступные для специалистов с обычным уровнем знаний. В определенных вариантах изобретения частицы проппанта могут быть изготовлены таким образом, что они будут устойчивы к разрушению или деформации, или к вытеснению, или они могут быть суспендированы в менее вязких жидкостях-носителях для транспортировки в продуктивный пласт.

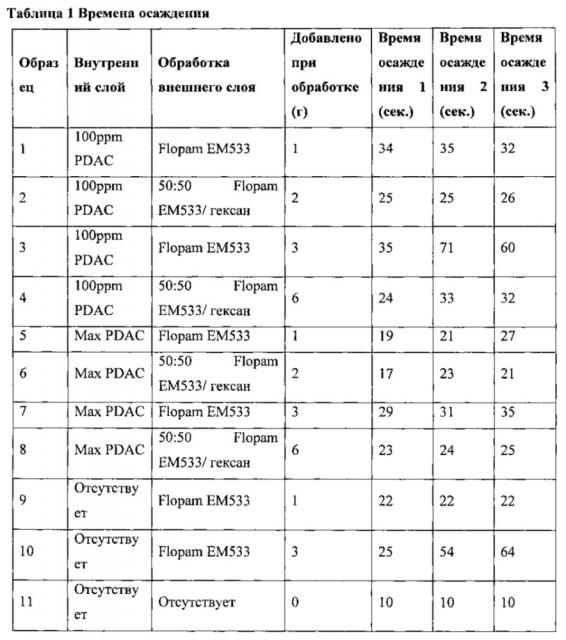

[0041] Настоящее изобретение охватывает модифицированный проппант, содержащий частицу проппанта и гидрогелевое покрытие, отличающегося тем, что гидрогелевое покрытие локализуется на поверхности частицы проппанта с образованием модифицированного проппанта. В вариантах реализации изобретения самосуспендирующиеся проппанты образуются путем модифицирования частиц субстрата водонабухающим полимерным покрытием, таким как гидрогель. В вариантах реализации изобретения частица субстрата может модифицироваться полимерным покрытием до ее введения в жидкость для гидроразрыва. В вариантах реализации изобретения количество гидрогелевого полимерного покрытия может составлять примерно 0,1-10% относительно массы проппанта. В вариантах реализации изобретения гидрогелевый слой, наносимый на поверхность субстрата проппанта, может иметь толщину покрытия от примерно 0,01% до примерно 20% среднего диаметра частиц субстрата проппанта. После гидратации и набухания гидрогелевого слоя в жидкости гидроразрыва, гидрогелевый слой может продолжать расширяться за счет воды, и, таким образом, толщина расширенного слоя гидрогеля может увеличиться от примерно 10% до примерно 1000% среднего диаметра частиц субстрата проппанта. На ФИГ. 1 приведено изображение трех сосудов, каждый из которых содержит одинаковое количество проппанта в воде, причем сосуд слева содержит проппант без гидрогелевого покрытия, сосуд в центре содержит проппант с 1% гидрогелевого покрытия, и сосуд справа содержит проппант с 3% гидрогелевого покрытия. В каждом сосуде проппант смешивали с водой и оставляли для оседания на 24 часа без перемешивания. Объем осажденного слоя проппантов с гидрогелевым покрытием значительно превышает объем осажденного слоя проппанта без покрытия, что указывает на то, что проппант с гидрогелевым покрытием остается суспендированным в воде. На ФИГ. 2А, 2В и 2С, соответственно, показаны три изображения в оптическом микроскопе одного и того же зерна проппанта с гидрогелевым покрытием, каждое из изображений было получено через разные промежутки времени гидратации проппанта с гидрогелевым покрытием в воде. На ФИГ. 2А частица проппанта с гидрогелевым покрытием находилась в воде в течение 15 секунд, на ФИГ. 2В частица проппанта с гидрогелевым покрытием находилась в воде в течение 45 секунд, на ФИГ. 2С частица проппанта с гидрогелевым покрытием находилась в воде в течение 120 секунд. Как можно видеть на указанных фигурах, гидрогелевый слой быстро увеличивается в объеме и значительно увеличивается в размере по мере увеличения времени гидратации.

[0042] Хотя в данной области техники известно создание гидрогелевых покрытий на отдельных частицах субстрата проппанта посредством покрытия их суперабсорбирующими полимерами (см., например, U.S. 2008/0108524), составы и способы, описанные в настоящей заявке, отличаются от указанных технологий важными преимущественными моментами. Согласно настоящему описанию, применяемые составы гидрогелей обладают определенными отличительными свойствами. Конкретнее, составы согласно настоящему описанию содержат гидрогели, выбранные и нанесенные на частицу проппанта, с образованием модифицированной частицы, таким образом, что: (а) в сухом виде полученный проппант сыпучий, и/или (b) при гидратации в воде гидрогелевое покрытие износостойкое и/или гидрогелевое покрытие расширяется в объеме так, что объем гидратированного модифицированного проппанта по меньшей мере на 20% превосходит объем сухого модифицированного проппанта, или превосходит примерно на 20%-50% объем сухого модифицированного проппанта, или превосходит примерно на 50%-100% объем сухого модифицированного проппанта, или превосходит примерно на 100%-200% объем сухого модифицированного проппанта, или превосходит примерно на 200%-400% объем сухого модифицированного проппанта, или составляет более примерно 400% объема сухого модифицированного проппанта.

[0043] Что касается термина «сухой» в настоящем описании, модифицированный проппант будет считаться сухим при содержании влаги 1% масс. или менее. Предпочтительно, содержание влаги в сухих модифицированных проппантах согласно настоящему описанию составляет ≤0,5% масс. или даже ≤0,1% масс. В вариантах реализации настоящего изобретения толщина высушенного гидрогелевого покрытия на модифицированном проппанте может составлять менее 10 микрон, и часто менее 2 микрон. В вариантах реализации настоящего изобретения гидратация гидрогелевых полимеров в водной суспензии по существу завершается в течение 2 часов, или в течение 1 часа, или в течение 30 минут, или в течение 10 минут, или в течение 2 минут, или даже в течение 1 минуты при осуществлении контакта с избытком водопроводной воды при 20°C. В настоящем описании обозначение проппанта с гидрогелевым покрытием как «гидратированного по существу полностью» означает, что количество увеличения объема проппанта с гидрогелевым покрытием составляет по меньшей мере 80% от общего увеличения объема проппанта с гидрогелевым покрытием при полной гидратации в воде.

[0044] В вариантах реализации настоящего изобретения модифицированные проппанты, полученные в соответствии с описанными составами и способами, в сухом виде будут свободно сыпучими, любые комки или слипание будут легко устранимы осторожным перемешиванием. Модифицированные проппанты все еще будут считаться свободно сыпучими, если они демонстрируют некоторую степень комкования или слипания, при условии, что указанные комки или слипание могут быть разрушены осторожным перемешиванием.

[0045] Объемное расширение проппантов можно измерить при помощи аналитического испытания на высоту осажденного слоя (Settled Bed Height Analytical Test). Например, в стеклянный сосуд объемом 20 мл помещают 1 г анализируемого сухого модифицированного проппанта и добавляют 10 г воды (например, водопроводной воды) при температуре примерно 20°C. Затем сосуд перемешивают в течение примерно 1 минуты (например, многократно переворачивая сосуд), для смачивания покрытия модифицированного проппанта. Затем оставляют сосуд стоять без вмешательства до гидратации гидрогелевого полимерного покрытия. Высоту слоя, образованного гидратированным модифицированным проппантом, можно измерить при помощи цифрового штангенциркуля. Затем делят полученную высоту слоя на высоту слоя, образованного сухим проппантом. Полученное число показывает коэффициент (множитель) объемного расширения. Также, для удобства, можно сравнивать высоту слоя, образованного гидратированным модифицированным проппантом, с высотой слоя, образованного проппантом без покрытия, как показано в следующем рабочем примере 5.

[0046] Износостойкость покрытия можно измерить согласно аналитическому испытанию на сдвиг (Shear Analytical Test). Например, 1 л воды (например, водопроводной воды) помещают в квадратный стакан объемом 1 л (такой стакан имеет общий объем примерно 1,25 л, и заполняется до отметки 1 л). Затем стакан помещают в лопастной смеситель ЕС Engineering CLM4. Скорость смесителя устанавливают 300 об/мин. После начала перемешивания добавляют в стакан 50 г испытываемого модифицированного проппанта в сухом виде. Через 30 секунд перемешивания при 300 об/мин скорость перемешивания снижают до 200 об/мин и продолжают перемешивание до гидратации гидрогелевого полимерного покрытия. Затем смесь выливают в градуированный цилиндр объемом 1 л и оставляют осесть, после чего измеряют высоту осажденного слоя модифицированного проппанта, как описано выше. Полученную высоту осажденного слоя («высота осажденного слоя со сдвигом») затем сравнивают с высотой осажденного слоя такого же количества гидратированного модифицированного проппанта, который не подвергали описанной обработке сдвигом («высота осажденного слоя без сдвига»). Количество, на которое обработка сдвигом уменьшает высоту осажденного слоя модифицированного проппанта, является мерой износостойкости указанного гидрогелевого покрытия. Для целей настоящего описания гидрогелевое покрытие считают износостойким, если отношение высоты осажденного слоя со сдвигом к высоте осажденного слоя без сдвига («отношение сдвига») составляет по меньшей мере 0,2. Желательны модифицированные проппанты, демонстрирующие отношения сдвига выше 0,2, выше или равные 0,3, выше или равные 0,4, выше или равные 0,5, выше или равные 0,6, выше или равные 0,7, выше или равные 0,8 или выше или равные 0,9.

[0047] Как указано выше, тип и количество гидрогелевого полимера, применяемого в модифицированных проппантах согласно настоящему описанию, можно выбирать таким образом, чтобы объемное расширение модифицированного проппанта, измеренное согласно описанному выше аналитическому испытанию на высоту осажденного слоя, увеличивалось по меньшей мере в 1,2 раза. В конкретных вариантах реализации настоящего изобретения, как показано в рабочем примере 5, указанный коэффициент может быть большим или равным примерно 3, примерно 5, примерно 7, примерно 8 и даже примерно 10.

[0048] Также, как указано выше, модифицированные проппанты согласно настоящему изобретению в сухом виде свободно сыпучие. В конкретных вариантах реализации указанные модифицированные проппанты остаются сыпучими даже при воздействии условий высокой влажности, например, таких условий, которые наблюдаются в середине лета в южной части США. Для указанной цели испытываемый модифицированный проппант можно подвергать испытанию в условиях 80-90% относительной влажности при 25-50°C в течение 1 часа. Модифицированный проппант, все еще свободно сыпучий после воздействия условий указанного испытания на влажность, считают сыпучим даже после воздействия условий высокой влажности.

[0049] Способы модификации проппанта включают напыление или пропитку субстрата проппанта композицией жидкого полимера с последующим высушиванием с целью удаления воды или иных жидкостей-носителей. Процесс высушивания может быть ускорен подводом тепла или вакуума, а также обработкой в поворотном барабане или перемешиванием модифицированного проппанта во время процесса сушки. Нагревание может быть обеспечено путем принудительной подачи горячего воздуха, конвекцией, трением, теплообменом, горением, экзотермической реакции, микроволновым нагреванием или инфракрасным излучением. Перемешивание в процессе модифицирования проппанта имеет дополнительное преимущество, поскольку при этом на поверхности материала проппанта образуется более однородное покрытие.

[0050] На ФИГ. 3 приведена схема процесса получения 100 самосуспендирующегося проппанта 130 в соответствии с настоящим изобретением. В описанном варианте реализации изобретения песок 132 (например, сухой песок с остаточной влажностью менее 0,1%) конвейером 122 подают в смеситель 124, и композицию жидкого полимера 120 посредством насоса и через распылительную насадку 134, разбрызгивают по поверхности песка 132 на конвейере 122. Песок 132, подвергнутый воздействию жидкого полимера 120, поступает в смеситель с низким сдвигом 124, в котором составляющие перемешиваются и образуют модифицированный песок 128. После смешивания модифицированный песок, содержащий жидкий полимер, направляют в сушильное устройство 126 для удаления воды и/или органических жидкостей-носителей, связанных с жидким полимером 120. После стадии высушивания, сухой модифицированный песок 132 проходит завершающую стадию 134, которая может включать обработку в вибрационном грохоте и/или ином оборудовании для сортировки по размерам, например, сите для разделения зерен по фракциям и удаления агломератов, превышающих заданные размеры. Завершающая стадия 134 может также включать обработку сухого модифицированного песка 132 в механических мешалках, устройствах с усилием сдвига, аппаратах для измельчения, дробления или им подобных для разрушения крупнозернистых масс до материалов с размерами, соответствующих размеру сита. Готовый материал 130 складируют для последующей отгрузки или использования.

[0051] В вариантах реализации изобретения песок или другой субстрат, используемый для изготовления самосуспендирующегося проп