Наноструктурированный композиционный материал на основе карбида бора и способ его получения

Иллюстрации

Показать всеИзобретение относится к области технической керамики, в частности к наноструктурированному композиционному материалу на основе реакционноспеченного карбида бора (В4С), имеющему высокие параметры прочности, твердости, модуля упругости и удельной жесткости в сочетании с низким значением плотности, предназначенному для создания легких керамических бронеэлементов в составе конструкций брони с высокой степенью защиты, а также для изготовления износостойких изделий. Предложен наноструктурированный композиционный материал, включающий матрицу, состоящую из равномерно распределенных фаз карбида кремния, кремния и твердого раствора бора и углерода в кремнии, и не менее 65 об.% упрочняющего наполнителя из зерен карбида бора, поверхности которых практически полностью окружены матрицей и не подвергались воздействию расплава кремния в процессе пропитки, в котором фаза карбида кремния представлена зернами, более 90 % которых является субмикронными и наноразмерными. Способ получения указанного материала включает стадии смешивания исходных порошков карбида бора двух или более фракций со средним размером зерна самой крупнозернистой фракции, не превышающим 120 мкм, и источника углерода в виде органического временного связующего и наноразмерного технического углерода с удельной поверхностью не менее 100 м2/г и зольностью не более 0,05 мас.%; формования полученной смеси; карбонизации органического связующего и пропитки пористой заготовки расплавом кремния, содержащим дополнительно элементы бор и, возможно, углерод. Процесс пропитки заготовок расплавом кремния осуществляют в диапазоне температур 1450-1500°C. Соотношение средних размеров исходных зерен карбида бора трех фракций составляет 14:6:1, при соотношении их объемных содержаний, соответственно, не менее 3,5:1,0:1,5. Указанный материал имеет модуль упругости не менее 400 ГПа, прочность не менее 280 МПа, удельную жесткость не менее 15,1×106 м. 2 н. и 5 з.п. ф-лы, 7 пр., 1 табл., 2 ил.

Реферат

Изобретение относится к области технической керамики, включая средства защиты, в частности к наноструктурированному композиционному материалу, далее материалу на основе реакционноспеченного карбида бора, имеющему высокие параметры прочности, твердости, модуля упругости и удельной жесткости в сочетании с низким значением плотности. Разработанный материал предполагается использовать для создания легких керамических бронеэлементов в составе конструкций, соответствующих классам защиты Бр4 и выше [1]. Кроме того, данный материал может быть использован для изготовления износостойких изделий, таких как пескоструйные сопла, футеровочные плиты, детали трибологического назначения и др.

Особенностью керамических бронеэлементов является их способность противостоять внедрению высокотвердых тел, таких как сердечники поражающих элементов на основе твердого сплава. Под действием сдвиговых напряжений, мгновенно возникающих при столкновении сердечника с керамическим бронеэлементом, бронеэлемент разрушается. При этом в зоне разрушения сопротивление внедрению сердечника возрастает пропорционально действующему давлению, что приводит к разрушению сердечника. Поэтому чем больше твердость, модуль упругости и прочность керамики, тем более эффективно происходит деформация и разрушение сердечника. Повышение поражающего действия современного стрелкового оружия требует развития средств бронезащиты.

Среди других материалов, используемых для создания бронекерамики, карбид бора (B4C) обладает наиболее высокой твердостью и высоким модулем упругости, что в сочетании с низкой плотностью делает его незаменимым в использовании для создания современных средств легкой бронезащиты [2]. Снижение плотности бронекерамики особенно важно для ее применения в индивидуальных средствах защиты и для бронирования вертолетов. Кроме того, чем ниже плотность материала и чем выше его модуль упругости, тем выше показатель его удельной жесткости, который представляет собой отношение модуля упругости Е к произведению плотности ρ на ускорение свободного падения g-Е/(ρ⋅g). Этот параметр материала характеризует его способность сопротивляться деформации и является очень важным для оценки баллистической стойкости керамической брони.

В настоящее время для применения в бронеэлементах используются как горячепрессованный (ГПКБ), так и реакционноспеченный карбида бора (РКБ). ГПКБ - практически однофазный материал, который превосходит РКБ по таким показателям, как твердость, удельная жесткость и др. Однако он в значительной степени подвержен аморфизации под воздействием удара, ухудшающей физико-механические свойства и являющейся характерным качеством однофазного горячепрессованного карбида бора. Броневая керамика из РКБ представляет собой композит с достаточно низкой плотностью, содержащий фазы карбида бора (В4С), карбида кремния (SiC), кремния (Si) и, возможно, сложных карбидов кремния и бора или их твердых растворов. РКБ получают методом, включающим пропитку пористой заготовки, содержащей наполнитель из карбида бора, углерод и возможные добавки SiC, TiB2 и др., расплавом кремния при температурах 1450-1650°С, в результате чего происходит реакционное спекание (силицирование): кремний взаимодействует с углеродом с образованием вторичного карбида кремния, а остаточный кремний заполняет поры в материале. При этом возможно частичное взаимодействие кремния с карбидом бора. Технология реакционного спекания в отличие от метода горячего прессования позволяет получать изделия сложной формы с размерами, близкими к заданным (что минимизирует количество механической обработки), с практически нулевой пористостью, характеризующиеся относительно низкой стоимостью [2, 3].

Следует отметить, что основным фактором, негативно влияющим на показатели свойств реакционноспеченного карбида бора, является химическое взаимодействие расплава кремния с зернами наполнителя B4C и формирование на этих зернах оболочек, состоящих из продуктов взаимодействия, ухудшающих свойства материала. Большая часть разработок, касающихся РКБ, ориентирована на решение проблемы подавления «вредного» взаимодействия карбида бора с расплавом кремния и таким образом предотвращение снижения содержания карбида бора в материале [3, 4]. Другими способами достижения повышенного содержания карбида бора в материале являются использование исходных смесей, не содержащих карбид кремния, а также повышение плотности неспеченных заготовок за счет применения исходных порошков карбида бора двух- или трехфракционного состава с различным средним размером зерна.

Известен материал, полученный из смесей, содержащих α-SiC и В4С в соотношении 1:1 в соответствии с изобретением RU 2440956 (С1), C04B 35/56, C04B 35/573, F41H 5/00, опубл. 27.01.2012 [5]. Материал имеет двухкаркасную микроструктуру с одним каркасом из зерен вторичного α-SiC (размером от 50 до 100 мкм), вторым каркасом из зерен В4С (размером не более 35 мкм) и межзеренной фазы Si. «Мосты» между зернами α-SiC образованы кристаллами β-SiC, а «мосты» между зернами В4С образованы фазой твердого раствора карбида кремния в карбиде бора, которая связана с оболочками из кремния и боросилицидов на зернах В4С. Кристаллы β-SiC образуются при взаимодействии карбида бора с кремнием и растут в ходе перекристаллизации через жидкую фазу. Особенностью материала является получение двух связанных разноразмерных каркасов.

Недостатком материала является большое содержание карбида кремния за счет введения его в исходные смеси в равном количестве по отношению к карбиду бора. Кроме того, недостатком материала является повышенное содержание продуктов взаимодействия расплава кремния и карбида бора, образующих оболочки на зернах карбида бора и связи между ними (согласно описанию и представленной схеме микроструктуры). Указанные факторы сопровождаются снижением содержания карбида бора, что сказывается на снижении твердости и удельной жесткости, а также повышении удельной массы брони. Недостатками способа является использование условий, при которых образуются продукты взаимодействия карбида бора и кремния, такие как боросилициды, снижающие долю карбида бора в материале.

Известен реакционноспеченный композит состава B4C-β-SiC-Si для применений в броне по разработкам GB 1328961 (А), C04B 35/563, C04B 35/573, C22C 29/00, B22F 3/26, C01B 31/36, опубл. 05.09.1973 [6]; US 3796564 (А), C04B 35/563, C04B 35/71, F41H 5/02, C22C 1/04, опубл. 12.03.1974 [7]. В данных разработках получают материал без добавления в исходные смеси порошка карбида кремния, вследствие чего в готовом материале весь присутствующий карбид кремния является вторичным. Материал отличается плотной упаковкой зерен карбида бора и высоким его содержанием (50-80 мас. %). Материал также содержит зерна вторичного карбида кремния, как правило β-SiC (10-25 мас. %), образующегося in situ, кремний (10-25 мас. %) и свободный углерод (0,07-0,7 мас. %). Указывается, что при содержании кремния не более 15 мас. % достигается более высокий предел прочности. Прочность при изгибе материала составляет от 140 до 260 МПа, плотность - от 2,5 до 2,75 г/см3, модуль упругости - не менее 210 ГПа. Процесс включает стадии: смешивания порошка карбида бора (например, 98 частей) с небольшим количеством тонко измельченного свободного углерода в виде порошка графита (2 части) и с временным связующим; формования данной смеси с получением пористой неспеченной заготовки путем холодного прессования или другим способом; карбонизации органического связующего при нагреве в вакууме до 800°С и пропитки пористой заготовки расплавом кремния при температурах от 1500 до 1850°С в условиях вакуума, вследствие чего расплавленный кремний пропитывает материал и реагирует преимущественно со всем углеродом и с некоторым количеством карбида бора данного материала. Особенностью способа является использование разноразмерных фракций исходных порошков карбида бора при размере частиц самой крупной фракции не более 300 мкм, в результате чего достигается более плотная упаковка в неспеченной заготовке.

Недостатком указанного материала является присутствие продуктов взаимодействия карбида бора и кремния, относительно большое содержание кремния в материале (согласно предпочтительным вариантам осуществления изобретения - от 12,6 до 21,4 мас. %) и недостаточный уровень прочности (от 70 до 260 МПа).

Известен способ изготовления материала в соответствии с разработками US 6862970 (B2), C04B 35/563, C04B 35/573, F41H 5/04, F41H 5/02, опубл. 08.03.2005 [8]; US 6995103 (B2), C04B 35/563, C04B 35/573, C04B 35/577, F41H 5/00, F41H 5/04, опубл. 07.02.2006 [9]; WO 2006080936 (А1), C08K 3/04, C08K 7/06, C08K 9/08, C22C 47/04, C22C 47/08, C22C 47/10, C22C 49/14, опубл. 03.08.2006 [10], отличающийся тем, что для подавления взаимодействия карбида бора с кремнием применяется введение бора в расплав кремния перед тем, как последний будет контактировать с карбидом бора. Отмечается, что используемый температурный диапазон стадии пропитки расплавом кремния (от 1450 до 1650°С) должен быть соотнесен с размером зерна исходных порошков карбида бора, и при уменьшении среднего размера зерна исходного порошка B4C соответственно должна быть снижена температура процесса пропитки расплавом кремния.

Наиболее близким к настоящему изобретению является материал и способ его получения по заявке WO 02068373 (A2), C04B 35/563, C04B 35/573, F41H 5/04, C07C 49/00, опубл. 06.09.2002 [11]. Заявленный материал содержит матрицу, включающую вторичный карбид кремния (не более ~24 об. %) и кремний, в котором растворено как минимум одно вещество, содержащее бор, а также упрочняющую фазу (как минимум 65 об. %), в одном из вариантов состоящую только из карбида бора и распределенную в фазе матрицы. Указанный материал получен способом, включающим стадии смешивания исходных порошков наполнителя с источником углерода (временное органическое связующее, возможно, графитовый порошок), формования и пропитки пористой неспеченной заготовки расплавом кремния, в котором растворено как минимум одно вещество, содержащее бор. При этом пористая заготовка содержит не менее 65 об. % карбида бора и не более 10 об. % (предпочтительно не более ~5-6 об. %) свободного углерода для получения не более 24 об. % вторичного карбида кремния в готовом материале. Пропитка пористой заготовки расплавом кремния осуществляется в вакууме или инертной атмосфере при температурах в диапазоне 1450-1650°C. Баллистическая броня на основе указанного материала имеет прочность при изгибе не менее 260 МПа (278±14 МПа), твердость 28,07±0,54 ГПа, модуль упругости в диапазоне от 376 до 388 ГПа, удельную жесткость не менее 14,6×106 м.

Недостатками материала прототипа является относительно невысокий уровень модуля упругости и удельной жесткости. Данный уровень свойств определяет ограничения по стойкости брони против современных высокоэнергетических средств поражения, таких как пули с бронебойными сердечниками.

Недостатками способа прототипа являются использование традиционных форм углерода, содержащихся в пористой заготовке (порошок графита и карбонизованное органическое связующее), что не дает возможности активации процесса силицирования для его проведения в полном объеме в области низких температур (не выше 1500°С), а также завышенный верхний предел температурного диапазона процесса силицирования, включающий область температур от 1550 до 1650°С. При получении материала в указанной завышенной области температур происходит его качественное изменение, так как не удается избежать взаимодействия карбида бора с кремнием, которое ухудшает механические свойства материала, показатели и стабильность его баллистической стойкости [3, 12]. Высокие температуры также способствуют росту зерна карбида бора и вторичного карбида кремния, что исключает возможность формирования субмикронной и наноразмерной микроструктуры, повышающей в целом уровень свойств материала и его баллистическую стойкость. Кроме того, излишне высокие температуры процесса силицирования приводят к увеличению энергозатрат и стоимости производства бронеэлементов.

Известно, что свойства керамических композиционных материалов определяются однородностью распределения компонентов в микроструктуре. Особые преимущества дает формирование микроструктур, содержащих субмикронные (не выше 1 мкм) и наноразмерные (не выше 100 нм) частицы, которые могут быть расположены внутри матрицы и/или по границам зерен упрочнителя. Такие материалы обладают повышенным уровнем свойств, который не может быть обеспечен такими факторами, как состав и распределение фаз в материале [13]. Получение наноструктурированных композиционных материалов может быть достигнуто за счет образования наночастиц в материале способом «in situ» при взаимодействии исходных компонентов друг с другом, например при взаимодействии кремния и углерода с формированием зерен вторичного карбида кремния. При формировании наноструктур важную роль играют технологические параметры процесса спекания, такие как давление, атмосфера, температура, скорость нагрева, длительность цикла. При получении реакционноспеченного карбида бора важным обстоятельством являются свойства свободного углерода, вводимого в исходные смеси. Использование наноразмерного углерода определенного вида и свойств, а также оптимального сочетания технологических параметров реакционного спекания может привести к получению однородных микроструктур, содержащих наноразмерные фазы, что способствует повышению общего уровня механических свойств материала и, следовательно, его баллистической стойкости.

Задачей настоящего изобретения является получение наноструктурированного композиционного материала на основе карбида бора методом реакционного спекания с высоким уровнем свойств, таких как твердость (не менее 29 ГПа), модуль упругости (не менее 390 ГПа), прочность при изгибе (не менее 260 МПа), удельная жесткость (не менее 15×106 м), которые в сочетании с низкой плотностью сопоставимы с уровнем свойств горячепрессованного карбида бора и с особенностями микроструктуры, минимизирующими негативную предрасположенность карбида бора к локальной аморфизации при приложении ударной нагрузки. Материал предназначен для создания современных средств бронезащиты от пуль с высокотвердыми сердечниками, в том числе с сердечниками из твердых сплавов. Способ получения разрабатываемого материала должен обеспечивать возможность организации крупносерийного производства, в том числе крупногабаритных и сложнопрофильных изделий с высоким уровнем качества.

Указанная задача решается путем создания наноструктурированного композиционного материала, включающего матрицу, состоящую из равномерно распределенных фаз карбида кремния, кремния и твердого раствора бора и углерода в кремнии, и не менее 65 об. % упрочняющего наполнителя из зерен карбида бора, поверхности которых практически полностью окружены матрицей и в целом не были подвержены воздействию расплава кремния в процессе пропитки. При этом фаза карбида кремния представлена зернами, большая часть которых (предпочтительно не менее 90%) является субмикронными и наноразмерными, в предпочтительном варианте размер остальных зерен карбида кремния не превышает 5 мкм. При этом материал имеет модуль упругости не менее 400 ГПа, прочность при изгибе не менее 280 МПа, удельную жесткость не менее 15,1×106 м.

Для создания материала с указанными характеристиками предложен способ получения, включающий стадии смешивания исходных порошков карбида бора двух или более фракций со средним размером зерна самой крупнозернистой фракции, не превышающим 120 мкм, и источника углерода; формования полученной смеси; стадии карбонизации органического связующего с получением пористой заготовки и пропитки пористой заготовки расплавом кремния, содержащим дополнительно элементы бор и, возможно, углерод. При этом упомянутый источник углерода представлен органическим временным связующим и наноразмерным техническим углеродом с удельной поверхностью не менее 100 м2/г и зольностью не более 0,05 мас. %, а процесс пропитки расплавом кремния осуществляют в диапазоне температур от 1450 до 1500°С. Предпочтительное содержание наноразмерного технического углерода в смеси исходных порошков составляет 6-10 мас. %. В вариантах изобретения могут быть смешаны порошки карбида бора двух фракций при соотношении средних размеров зерен этих фракций не менее 6:1 (при том что средний размер зерна самой крупнозернистой фракции не превышает 40 мкм) и соотношении их объемных содержаний, соответственно, не менее 2,5:1,0 или порошки трех фракций при соотношении средних размеров зерен крупно-, средне- и мелкозернистой фракций не менее 14:6:1 и соотношении их объемных содержаний, соответственно, не менее 3,5:1,0:1,5.

В предлагаемом материале, содержащем матрицу с равномерно распределенными фазами субмикронного и наноразмерного карбида кремния, кремния и твердого раствора углерода и бора в кремнии и упрочняющий наполнитель из карбида бора, технический эффект достигается за счет сбалансированного состава и особой микроструктуры, при которой зерна карбида бора в целом сохранены от взаимодействия с расплавом кремния и не содержат «оболочек» из продуктов этого взаимодействия, матрица упрочнена равномерно распределенными наноразмерными частицами вторичного карбида кремния. Указанная микроструктура позволяет получить материал с высоким уровнем свойств, включающих модуль упругости, предел прочности при изгибе и удельную жесткость.

Технический эффект достигается предложенным способом получения материала, при котором в качестве одного из источников углерода, вводимого при смешивании исходных порошков, является активный углерод в виде наноразмерного технического углерода с удельной поверхностью порядка 100 м2/г и с зольностью не более 0,05 мас. %. Такой источник состоит из непрочных агломератов наноразмерных частиц, которые разрушаются в процессе смешения, обеспечивая равномерное распределение наноразмерных частиц углерода по поверхности зерен карбида бора, что при взаимодействии с расплавом кремния способствует формированию в микроструктуре наноразмерных зерен вторичного карбида кремния, упрочняющих матрицу, и позволяет получать равномерную структуру материала. Кроме того, такой источник углерода позволяет активировать процесс реакционного спекания на стадии пропитки пористой заготовки расплавом кремния и провести его в полном объеме при наиболее низких возможных температурах (от 1450 до 1500°С). Низкая зольность используемого технического углерода позволяет уменьшить газовыделение при термообработке и, как следствие, получить конечный материал с пористостью, близкой к нулевому значению. Другим источником углерода является органическое связующее, которое преобразуется в углерод на стадии карбонизации.

Использование низких температур процесса, а также введение добавки боросодержащего вещества, например карбида бора (до 5 мас. %), в засыпку кремния на стадии силицирования, позволяет практически полностью предотвратить взаимодействие расплава кремния с частицами карбида бора пропитываемой заготовки и получить материал с зернами упрочняющего наполнителя, не подверженными взаимодействию с расплавом кремния. Низкие температуры процесса также позволяют предотвратить рост зерен вторичного карбида кремния, сохранить их размер большей частью на наноразмерном и субмикронном уровне. Кроме того, низкие температуры процесса снижают энергозатраты и повышают экономическую эффективность производственного процесса.

Наноразмерные и субмикронные зерна карбида кремния упрочняют матрицу наноструктурированного композиционного материала и повышают общий уровень его свойств, включая модуль упругости, прочность и удельную жесткость, для выполнения задач, поставленных перед данным изобретением и обеспечения требуемого уровня баллистической защиты.

В предпочтительном варианте изобретения содержание наноразмерных и субмикронных зерен карбида кремния в материале не менее 90% и размер остальных зерен карбида кремния не превышает 5 мкм, что способствует достижению наиболее высоких показателей указанных свойств материала.

В предложенном способе получения материала на стадии пропитки расплавом кремния температура ниже 1450°С является недостаточной для получения требуемых свойств расплава кремния, необходимых для полного заполнения пор во всем объеме пористой заготовки и реализации процесса реакционного спекания. Температура выше 1500°C приводит к растворению мелких фракций зерен карбида бора в расплаве кремния и перекристаллизации с выделением твердой фазы в виде силицидов бора и сложных карбидов, которые ухудшают свойства материала. Кроме того, при температурах выше 1500°C активируется рост зерен вторичного карбида кремния и не обеспечивается возможность сохранения размера зерен карбида кремния на нано- и субмикронном уровне в полученном материале. При этом не реализуется высокий потенциал свойств, присущий наноструктурированному материалу.

При использовании в качестве источника углерода компонента с удельной поверхностью ниже 100 г/м2 не обеспечивается требуемая активация процесса реакционного спекания, протекающего на стадии пропитки расплавом кремния при температурах 1450-1500°C. Кроме того, не обеспечивается формирование микроструктуры материала, при которой большая часть зерен карбида кремния является субмикронными и наноразмерными.

Использование источника углерода с зольностью более 0,05 мас. % приводит к излишнему газовыделению на стадии пропитки расплавом кремния, что может привести к образованию пор в материале и ухудшению его свойств.

Предпочтительно содержание наноразмерного технического углерода в смеси исходных порошков не должно превышать 10 мас. %, чтобы не образовывалось избыточного содержания карбида кремния, снижающего свойства материала (твердость и удельную жесткость) и повышающего плотность (и, следовательно, удельную массу изделия). Содержание наноразмерного технического углерода не должно быть также ниже 6 мас. %, чтобы образовалось достаточное количество наноразмерных и субмикронных зерен карбида кремния, повышающих прочность и твердость матрицы, и, следовательно, прочность, модуль упругости и твердость материала.

В вариантах изобретения при смешивании трех фракций карбида бора со средним размером зерна самой крупнозернистой фракции, не превышающим 120 мкм, при соотношении средних размеров зерен этих фракций менее 14:6:1 и соотношении их объемных содержаний, соответственно, менее 3,5:1,0:1,5 не достигается наиболее плотная упаковка пористой заготовки и, следовательно, снижается твердость, модуль упругости, прочность при изгибе и удельная жесткость материала. Аналогично при смешивании двух фракций карбида бора со средним размером зерна самой крупнозернистой фракции, не превышающим 40 мкм, при использовании соотношения средних размеров зерен этих фракций менее 6:1 и соотношения их объемных содержаний, соответственно, менее 2,5:1,0 также не достигается наиболее плотная упаковка пористой заготовки карбидом бора и не достигается максимальный уровень указанных свойств.

Предлагаемое изобретение является новым, имеет изобретательский уровень, применимо в промышленных масштабах. Изобретение может быть реализовано с использованием известного оборудования, например вакуумная электрическая печь сопротивления модели HSSF 7720.

Ниже приводятся примеры реализации изобретения.

Пример 1

Для приготовления исходной смеси используют наноразмерный технический углерод с удельной поверхностью 120 г/м2 и зольностью 0,03 мас. %. Фотография микроструктуры нанотехнического углерода приведена на Фиг. 1. Смешивание порошков карбида бора (F150 - 54 мас. %, M40 - 13,5 мас. %, M5 - 22,5 мас. %) и технического углерода (10 мас. %) проводят в шаровой мельнице шарами из РКБ в среде изопропилового спирта в течение 24 ч. За 6 ч до конца смешивания в мельницу добавляют органическое связующее (смола фенольная - 2,5 мас. % и триэтаноламин - 1,5 мас. %).

Полученную смесь высушивают до влажности 5-6 мас. % и формуют методом двуосного прессования под давлением 40 МПа. Полученную заготовку подвергают термообработке при температуре 150°C в течение 1 ч на воздухе с целью полимеризации связующего, а затем - при температуре 1550°C в вакууме в течение 1 ч с целью карбонизации связующего.

Силицирование заготовок проводят в засыпке из смеси 95 мас. % кремния и 5 мас. % карбида бора при температуре 1450°C в вакууме.

Плотность полученного материала измеряли методом гидростатического взвешивания по ГОСТ 20018, твердость по ГОСТ 9450. Упругие свойства измеряли ультразвуковым методом по ГОСТ 25095 на установке «Звук 130». Предел прочности при изгибе определяли методом трехточечного изгиба по ГОСТ 20019 на испытательной машине Test 113.100 kN. Фазовый состав анализировали методом рентгеновской дифрактометрии на рентгеновском дифрактомере «Дрон 4». Микроструктуру исследовали с помощью растровой электронной микроскопии (JSM 6460, JSM 7001F) (см. Фиг. 2).

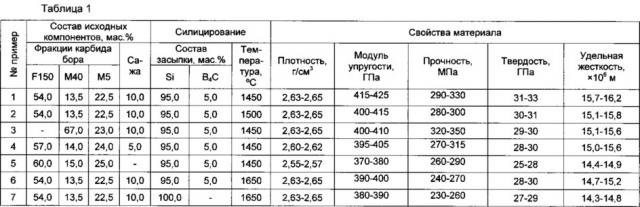

Результаты исследований приведены в таблице 1.

Пример 2

Материал и способ его получения по примеру 1, в котором силицирование производят при температуре 1500°C в течение 1 ч в вакууме.

Результаты исследований приведены в таблице 1.

Пример 3

Материал и способ его получения по примеру 1, в котором смешивают две фракции порошков карбида бора М40 и М5 с техническим углеродом в соотношении: 67 мас. %, 23 мас. %, 10 мас. %, соответственно.

Результаты исследований приведены в таблице 1.

Пример 4

Материал и способ его получения по примеру 1, в котором при смешивании исходных компонентов добавляют 5 мас. % технического углерода.

Результаты исследований приведены в таблице 1.

Пример 5

Материал и способ его получения по примеру 1, в котором при смешивании исходных компонентов не добавляют технический углерод.

Результаты исследований приведены в таблице 1.

Пример 6

Материал и способ его получения по примеру 1, в котором силицирование производят при температуре 1650°C в течение 1 ч в вакууме.

Результаты исследований приведены в таблице 1.

Пример 7

Материал и способ его получения по примеру 1, в котором силицирование проводят при температуре 1650°C в течение 1 ч в вакууме и используют кремний без добавки карбида бора.

Результаты исследований приведены в таблице 1.

Источники информации

1. Изменение №3 ГОСТ Р 50744-95 «Бронеодежда. Классификация и общие технические требования». Дата введения - 01.09.2013.

2. Lightweight Protective Materials: Ceramics, Polymers, and Metals. // In: Opportunities in Protection Materials Science and Technology for Future Army Applications. - 2011. - Ch. 5 - P. 69-98.

3. Dariel M.P., Frage N. Reaction bonded boron carbide: recent developments // Advances in Applied Ceramics. - 2012. - V. 111, Is. 5-6. - P. 301-310.

4. Hayun S. et al. Microstructural evolution during the infiltration of boron carbide with molten silicon / S. Hayun, A. Weizmann, M.P. Dariel, N. Frage // Journal of the European Ceramic Society. - 2010. - V. 30, Is 4. - P. 1007-1014.

5. RU 2440956 (C1) / ООО НПП «АРМОКОМ-ЦЕНТР» [РФ]; публ. 27.01.2012.

6. GB 1328961 (A) / Carborundum Company [US]; publ. 05.09.1973.

7. US 3796564 (A) / Carborundum Company [US]; publ. 12.03.1974.

8. US 6862970 (B2) / M Cubed Technologies, Inc. [US]; publ. 08.03.2005.

9. US 6995103 (B2) / M Cubed Technologies, Inc. [US]; publ. 07.02.2006.

10. WO 2006080936 (A1) / M Cubed Technologies, Inc. [US]; publ. 03.08.2006.

11. WO 02068373 (A2)/M Cubed Technologies, Inc. [US]; publ. 06.09.2002.

12. Юрков А.Л., Скидан Б.C., Пономарев А.Б. Взаимодействие карбида бора и кремния // Огнеупоры. - 1987. - №2. - С. 31-33.

13. Mukhopadhyay A., Basu В. Consolidation-microstructure-property relationships in bulk nanoceramics and ceramic nanocomposites: a review / International Materials Reviews. - 2007. - V. 52, Is. 5. - P. 257-288. DOI: 10.1179/174328007X160281.

1. Наноструктурированный композиционный материал, включающий матрицу, состоящую из равномерно распределенных фаз карбида кремния, кремния и твердого раствора бора и углерода в кремнии, и не менее 65 об. % упрочняющего наполнителя из зерен карбида бора, поверхности которых практически полностью окружены матрицей и не подвергались воздействию расплава кремния в процессе пропитки, отличающийся тем, что фаза карбида кремния представлена зернами, большая часть которых является субмикронными и наноразмерными.

2. Материал по п. 1, в котором не менее 90% зерен карбида кремния является субмикронными и наноразмерными, а размер остальных зерен карбида кремния не превышает 5 мкм.

3. Материал по п. 1, имеющий модуль упругости не менее 400 ГПа, прочность не менее 280 МПа, удельную жесткость не менее 15,1×106 м.

4. Способ получения материала по п. 1, включающий стадии: смешивания исходных порошков карбида бора двух или более фракций со средним размером зерна самой крупнозернистой фракции, не превышающим 120 мкм, и источника углерода; формования полученной смеси; карбонизации органического связующего с получением пористой заготовки; пропитки пористой заготовки расплавом кремния, содержащим дополнительно элементы бор и, возможно, углерод, отличающийся тем, что упомянутый источник углерода представлен органическим связующим и наноразмерным техническим углеродом с удельной поверхностью не менее 100 м2/г и зольностью не более 0,05 мас. %, а процесс пропитки заготовок расплавом кремния осуществляют в диапазоне температур 1450-1500°C.

5. Способ по п. 4, в котором смешивают порошки карбида бора трех фракций при соотношении средних размеров зерен крупно-, средне- и мелкозернистой фракций не менее 14:6:1 и соотношении их объемных содержаний, соответственно, не менее 3,5:1,0:1,5.

6. Способ по п. 4, в котором смешивают порошки карбида бора двух фракций при соотношении средних размеров зерен этих фракций не менее 6:1, при том что средний размер зерна самой крупнозернистой фракции не превышает 40 мкм, а соотношение их объемных содержаний, соответственно, не менее 2,5:1,0.

7. Способ по п. 4, в котором содержание наноразмерного технического углерода в смеси исходных порошков соответствует диапазону 6-10 мас. %.