Сырьевая смесь для изготовления крупнопористого бетона

Иллюстрации

Показать всеИзобретение относится к строительным материалам и может быть использовано при производстве конструкций и изделий из крупнопористого бетона гражданского, промышленного, гидротехнического и мелиоративного назначения, а также для изготовления каркаса в каркасных бетонных конструкциях. Сырьевая смесь включает портландцементный клинкер, керамзит фракции 8-10 мм, добавку - суперпластификатор Melflux 1641f, наполнитель - отходы производства ферросилиция, полимерную водную композицию, содержащую полигексаметиленгуанидин в концентрации 39,5-40,5%, и воду при заявляемом соотношении компонентов. Технический результат - улучшение физико-механических свойств - увеличение прочности при сжатии и при изгибе) крупнопористого бетона и повышение его биологического сопротивления в средах технофильных микроорганизмов. 2 табл.

Реферат

Изобретение относится к строительным материалам и может быть использовано при производстве конструкций и изделий из крупнопористого бетона гражданского, промышленного, гидротехнического и мелиоративного назначения, а также для изготовления каркаса в каркасных бетонных конструкциях.

Известна сырьевая смесь для изготовления крупнопористого бетона, включающая портландцемент, воду и керамзитовые заполнители (Ицкович С.М. Крупнопористый бетон. Технология и свойства: монография / С.М. Ицкович. - М.: Стройиздат, 1977. - 120 с.).

Недостатком известной сырьевой смеси являются низкие показатели прочности и биологической стойкости.

Наиболее близкой по технической сущности является сырьевая смесь для изготовления крупнопористого бетона, включающая портландцемент, керамзит фракции 5-10 мм, воду и добавки - тринатрий фосфат, сульфат железа (SU 1198038, МПК С04В 28/02, опубл. 15.12.1985).

К недостаткам известной сырьевой смеси следует отнести недостаточно высокие прочностные показатели и низкую биологическую стойкость.

Технический результат заключается в повышении прочностных показателей и биологической стойкости крупнопористого бетона.

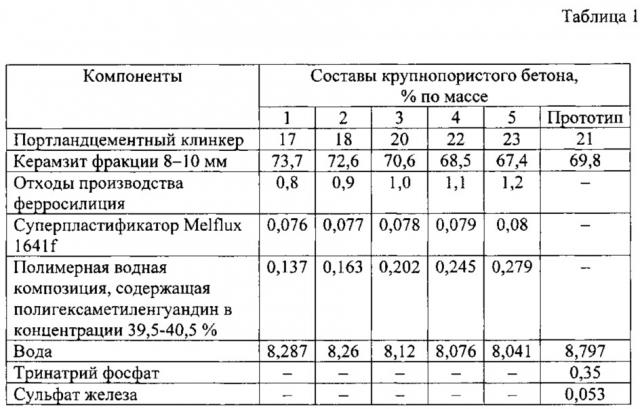

Сущность изобретения заключается в том, что сырьевая смесь включает портландцементный клинкер, керамзит фракции 8-10 мм, добавку - суперпластификатор Melflux 1641f, дополнительно включает наполнитель в виде отходов производства ферросилиция, полимерную водную композицию, содержащую полигексаметиленгуанидин в концентрации 39,5-40,5%, и воду при следующем соотношении компонентов, мас. %:

| Портландцементный клинкер | 18-22 |

| Керамзит фракции 8-10 мм | 68,5-72,6 |

| Суперпластификатор Melflux 1641f | 0,077-0,079 |

| Отходы производства ферросилиция | 0,9-1,1 |

| Полимерная водная композиция, | |

| содержащая полигексаметиленгуанидин в | |

| концентрации 39,5-40,5% | 0,163-0,245 |

| Вода | остальное |

Для получения сырьевой смеси для изготовления крупнопористого бетона использовались следующие компоненты: портландцементный клинкер ОАО «Мордовцемент» (3СаО⋅SiO2 59-63%; 2СаО⋅SiO2 18-18%; 3СаО⋅Al2O3 6-7,5%; 4СаО⋅Al2O3⋅Fe2O3 11-12%); керамзит фракции 8-10 мм (ГОСТ 9757-90); суперпластификатор (Melflux 1641f) производства немецкой фирмы «SKW Trostberg AG» - порошковый продукт, полученный методом распылительной сушки на основе модифицированного полиэфиркарбоксилата (форма - желтоватый порошок; насыпная плотность - 400-600 г/л; потери при нагревании - макс. 2,0 мас. %; 20% раствор при 20°С имеет pH, равный 6,5-8,5); полимерная водная композиция, содержащая полигексаметиленгуанидин (ПГМГ) - «Тефлекс-индустриальный» - концентрация ПГМГ 39,5-0,5% (ТУ 23-86-003-23170704-99, изм. №1, 2 к ТУ от 25 ноября 2006 г.); отходы производства ферросилиция Братского ферросплавного завода - микрокремнезем с силикатным модулем n=1-2 и плотностью ρ=1,39-1,45 г/см3; вода, отвечающая требованиям ГОСТ 23732-2011, для затворения бетонов и строительных растворов.

Способ изготовления заключается в следующем. Производят весовую дозировку компонентов. В работающий смеситель постепенно вводят отмеренное количество портландцементного клинкера, воды, суперпластификатора - Melflux 1641f, отходов производства ферросилиция, полимерной водной композиции, содержащей полигексаметиленгуанидин. После получения однородной клеевой массы вводят керамзит фракции 8-10 мм. Полученную смесь тщательно перемешивают до полного обволакивания зерен заполнителя клеем. Приготовленную смесь укладывают в специальные стальные формы и уплотняют штыкованием. Через сутки готовые образцы извлекают из форм и отверждают при термовлажностной обработке по следующему режиму: 2+4+2 час при температуре 85°С.

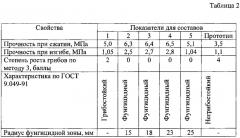

При исследовании свойств крупнопористого бетона испытания проводились на образцах, составы которых приведены в табл. 1. Полученные результаты испытаний приведены в табл. 2.

По сравнению с известным решением предлагаемое позволяет улучшить физико-механические свойства (увеличение прочности при сжатии на 28,5%, при изгибе на 63,6%) крупнопористого бетона и повысить его биологическое сопротивление в средах технофильных микроорганизмов.

Сырьевая смесь для изготовления крупнопористого бетона, включающая портландцементный клинкер, керамзит, воду и добавку, отличающаяся тем, что содержит керамзит фракции 8-10 мм, в качестве добавки - суперпластификатор Melflux 1641f, дополнительно включает наполнитель в виде отходов производства ферросилиция и полимерную водную композицию, содержащую полигексаметиленгуанидин в концентрации 39,5-40,5%, при следующем соотношении компонентов, мас. %:

| Портландцементный клинкер | 18-22 |

| Керамзит фракции 8-10 мм | 68,5-72,6 |

| Суперпластификатор Melflux 1641f | 0,077-0,079 |

| Отходы производства ферросилиция | 0,9-1,1 |

| Полимерная водная композиция, | |

| содержащая полигексаметиленгуанидин в | |

| концентрации 39,5-40,5% | 0,163-0,245 |

| Вода | остальное |