Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси

Иллюстрации

Показать всеУстройство относится к системам автоматического управления процессом ректификации и может найти применение в химической, нефтеперерабатывающей и пищевой промышленности. Устройство содержит ректификационную колонну, кипятильник, дефлегматор, емкость конденсата, датчик расхода сырья, датчик состава сырья, датчик уровня в кубовой части колонны, датчик уровня в емкости конденсата, датчик расхода дистиллята. Устройство содержит блок материального баланса, входы которого связаны с датчиками расхода и состава сырья. Один выход связан с задающим входом регулятора расхода дистиллята, стабилизирующим расход отбираемого дистиллята через клапан, а другой выход соединен с входом функционального блока, рассчитывающего значение давления греющего пара в рубашке кипятильника, обеспечивающее необходимую производительность кипятильника. Устройство содержит также регулятор уровня кубовой жидкости, вырабатывающий управляющее воздействие на клапан расхода кубовой жидкости, датчик давления в верхней части колонны, передающий информацию на регулятор давления, осуществляющий стабилизацию давления путем изменения подачи хладоносителя через дефлегматор, регулятор уровня в емкости конденсата, соединенный с клапаном расхода флегмы. Технический результат: повышение качества управления составами дистиллята и кубового продукта колонны до максимально возможного разделения исходной смеси при значительных возмущениях по расходу и составу сырья. 2 ил.

Реферат

Изобретение относится к системам автоматического управления процессом ректификации, например, в производстве этаноламинов и может найти применение в химической, нефтеперерабатывающей, пищевой и других отраслях промышленности.

Известна система автоматического управления процессом экстрактивной ректификации, содержащая датчики и регуляторы температуры на контрольных тарелках колонны, датчики и регуляторы составов дистиллята и кубового продукта, а также датчики температуры экстрагента и давления теплоносителя, подаваемого в куб колонны, компенсаторы возмущений (см. патент РФ №2146960, 10.01.1999). В данном устройстве осуществляется связанное регулирование температуры на верхней и нижней контрольных тарелках колонны и компенсация внешних возмущений по давлению теплоносителя и температуре экстрагента.

Недостатком известного способа является отсутствие компенсации возмущений по расходу и составу сырья на составы продуктов разделения, а также большая инерционность регулирования состава кубового продукта по отклонению при большом объеме кубовой жидкости в колонне, что приводит к недостаточно высокому качеству регулирования состава получаемых продуктов разделения.

Известна также система для автоматического управления процессом ректификации, содержащая датчики расхода и состава сырья, датчик расхода кубового продукта, соединенный через регулятор с клапаном, блок материального баланса, входы которого связаны с датчиками расхода и состава сырья, а выход соединен с входом динамического блока, связанного своим выходом с сумматором, соединенным с входом регулятора расхода кубового продукта, датчик расхода флегмы, соединенный через регулятор с клапаном, анализатор состава флегмы, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода флегмы, анализатор состава на нижней контрольной тарелке или в кубе колонны, соединенный через регулятор с сумматором, связанным с задающим входом регулятора расхода кубового продукта, датчик уровня флегмовой емкости (см. патент США №4624746, 1986).

Недостатком известной системы является отсутствие компенсации возмущений по расходу сырья на качество дистиллята, а также компенсации внутренних перекрестных влияний расхода флегмы и расхода теплоносителя на составы кубового продукта и дистиллята соответственно.

Известна также наиболее близкая к предлагаемому изобретению система автоматического управления процессом ректификации, выбираемая в качестве прототипа, которая содержит датчики расхода и состава сырья, датчик уровня в кубе колонны, датчик расхода кубового продукта, регулятор расхода кубового продукта, блок материального баланса, динамический блок, сумматоры, датчик расхода флегмы, анализатор состава флегмы, регулятор расхода флегмы, анализатор состава на нижней контрольной тарелке или в кубе колонны, датчик уровня флегмовой емкости, датчик расхода дистиллята, регулятор расхода дистиллята, датчик температуры в кубе колонны, регулятор расхода теплоносителя в кипятильник, блок коррекции флегмового числа, компенсаторы возмущений по расходу и составу сырья, компенсаторы перекрестных связей (см. патент РФ №2176149).

Недостатком известной системы является отсутствие компенсации влияния запаздывания в управляющем воздействии, поскольку использование анализаторов состава выходных потоков при управлении инерционным объектом оказывается не эффективным (возмущающие воздействия успевают существенно изменить режим всей колонны прежде, чем изменится состав целевых продуктов и начнется их компенсация основными регуляторами), а также непригодность применения данной системы в случае образования азеотропных смесей.

Технический результат предлагаемого изобретения – повышение качества управления составами дистиллята и кубового продукта колонны до максимально возможного разделения исходной смеси при значительных возмущениях по расходу и составу сырья и наличии внутренних перекрестных связей по каналам управления.

Технический результат достигается тем, что система управления, содержащая датчики расхода и состава сырья, датчик уровня в емкости конденсата, датчик уровня в кубе колонны, согласно устройству снабжена регулятором уровня в кубе колонны, датчиком давления пара в рубашке кипятильника, регулятором давления пара в рубашке кипятильника, соединенным с клапаном давления теплоносителя в рубашке кипятильника, в систему также введены датчик давления пара в верхней части колонны, регулятор давления пара в верхней части колонны, соединенный с клапаном подачи хладоносителя в дефлегматор, регулятор уровня в емкости конденсата, блок материального баланса, позволяющий находить оптимальные значения управляющих воздействий, и функциональный блок, содержащий зависимость давления пара в рубашке кипятильника от производительности колонны по пару.

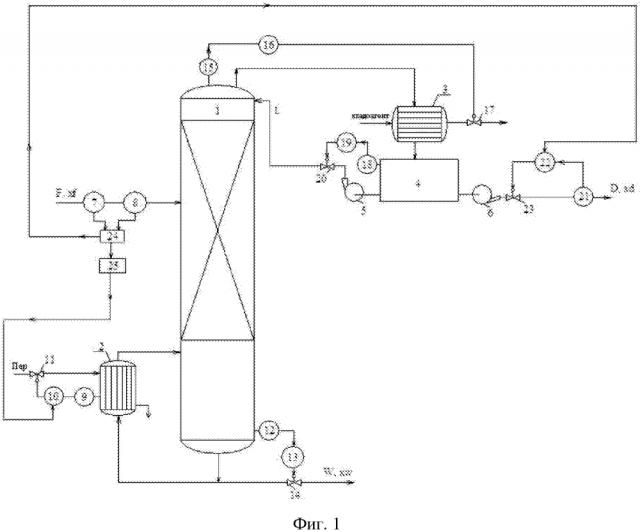

На фиг.1 представлена функциональная схема для реализации предлагаемой системы.

Схема состоит из ректификационной колонны (1), кипятильника (2), дефлегматора (3), емкости конденсата (4) и перекачивающих насосов 5, 6 и содержит датчик 7 расхода сырья, датчик 8 состава сырья, датчик 9 давления пара в рубашке кипятильника, регулятор 10 и клапан 11, датчик 12 уровня кубовой жидкости в колонне, регулятор 13 и клапан 14, датчик 15 давления пара в верхней части колонны, регулятор 16 и клапан 17, датчик 18 уровня в емкости конденсата, регулятор 19 и клапан 20, датчик 21 расхода дистиллята, регулятор 22 и клапан 23, блок материального баланса 24, функциональный блок 25, обеспечивающий зависимость давления пара в рубашке кипятильника от производительности колонны по пару.

Система работает следующим образом. По текущим значениям расхода и состава сырья от датчиков 7, 8 блок материального баланса 24 рассчитывает расход дистиллята по уравнению (2)

, (1)

| , | (2) |

где - мольная доля легколетучего компонента в азеотропе (, если азеотроп не образуется), F - расход питающей смеси, - мольная доля легколетучего компонента в питающей смеси, D - расход дистиллята.

Найденное значение расхода дистиллята выдается в качестве задания регулятору 22 расхода дистиллята.

Уровень в емкости конденсата по информации от датчика 18 поддерживается регулятором 19 через клапан 20 изменением расхода флегмы.

Блоком 24 определяется расход флегмы по уравнению (3)

, (3)

где L – расход флегмы, А – флегмовое число, D – расход дистиллята.

Найденное значение расхода флегмы используется блоком 24 для расчета производительности G кипятильника по уравнению (4)

, (4)

где G - производительность кипятильника, L - расход флегмы, D - расход дистиллята, A - флегмовое число.

Найденная производительность кипятильника обеспечивается заданием регулятору 10 давления греющего пара в рубашке кипятильника.

Функциональный блок 25 рассчитывает давление пара в рубашке кипятильника по модели, которая отображает особенности испарителя и содержит зависимость давления пара в рубашке кипятильника (P) от производительности кипятильника (G) по пару согласно уравнению (5)

, (5)

где - коэффициенты, определяемые методом регрессионного анализа, G – производительность кипятильника, P – задание по давлению пара в рубашке кипятильника.

Уровень в кубе колонны стабилизируется по сигналу от датчика 12 уровня в кубе колонны регулятором 13 через клапан 14.

Для поддержания давления в верхней части колонны регулятор 16 по сигналу от датчика давления 15 вырабатывает управляющий сигнал на клапан 17, регулирующий подачу хладоносителя в дефлегматор. Стабилизация давления в колонне производится изменением расхода хладоносителя в дефлегматор в том случае, если в составе парофазного потока, выходящего из колонны, отсутствуют инерты (неконденсирующиеся в дефлегматоре компоненты). Если инерты имеются в составе парофазного потока, то дефлегматор не является конденсатором полной конденсации и давление в колонне может быть поддержано только сдувкой инертов. В этом случае расход хладоносителя, подаваемого в дефлегматор, изменяется по температуре дистиллята.

Математическое моделирование работы предлагаемого устройства показало, что использование устройства позволяет существенно повысить качество управления составами дистиллята и кубового продукта при значительных возмущениях по расходу и составу сырья, обеспечивая полное разделение исходной питающей смеси.

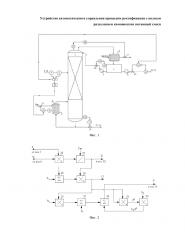

На фиг.2 представлены структурные схемы функциональных блоков поз.24 и поз.25, обслуживающие регуляторы поз.22 и поз.10 путем выдачи им заданных значений регулируемых параметров.

Функциональный блок поз.24 включает операционные блоки 26, 27, 28 и 29. На блок 26 поступают сигналы датчиков расхода F и состава . Блок 26 находит произведение этих величин. Блок 27 делит полученное произведение на состав азеотропа , в результате чего рассчитывается задание D регулятору расхода дистиллята, которое выдается на этот регулятор поз.22. Величина А (заданное флегмовое число) поступает на блок 28 и суммируется с константой 1. Блок 29 умножает полученную сумму на величину заданного расхода дистиллята D, в результате чего находится требуемая производительность кипятильника G. Величина G поступает на функциональный блок поз.25, включающий операционные блоки 30, 31, 32, 33 и 34. Величина G поступает на блок 30, где умножается на коэффициент и блоком 31 суммируется с . Величина G поступает на два входа блока произведения 32 и возводится в квадрат, а затем блоком 33 умножается на коэффициент и суммируется блоком 34 с предыдущей суммой , в результате чего рассчитывается задание регулятору давления пара в рубашке кипятильника, которое выдается ему (поз.10).

Устройство автоматического управления процессом ректификации содержит ректификационную колонну, кипятильник, дефлегматор, емкость конденсата, датчик расхода сырья, датчик состава сырья, датчик уровня в кубовой части колонны, датчик уровня в емкости конденсата, датчик расхода дистиллята, отличающееся тем, что содержит блок материального баланса, входы которого связаны с датчиками расхода и состава сырья, один выход связан с задающим входом регулятора расхода дистиллята, стабилизирующим расход отбираемого дистиллята через клапан, а другой выход соединен с входом функционального блока, рассчитывающего значение давления греющего пара в рубашке кипятильника, обеспечивающее необходимую производительность кипятильника, регулятор уровня кубовой жидкости, вырабатывающий управляющее воздействие на клапан расхода кубовой жидкости, датчик давления в верхней части колонны, передающий информацию на регулятор давления, осуществляющий стабилизацию давления путем изменения подачи хладоносителя через дефлегматор, регулятор уровня в емкости конденсата, соединенный с клапаном расхода флегмы.