Способ термообработки древесины

Иллюстрации

Показать всеИзобретение относится к технике термической обработки древесины, преимущественно бревен в коре, в сушильных камерах и может быть использовано на деревообрабатывающих предприятиях. Способ отличается тем, что тепловой поток создают путем подачи топлива в камеру сгорания источника и его сжигания с образованием высокотемпературных газов, которые преобразуют в турбулентный поток посредством завихрителя, а в камере смешения источника в поток высокотемпературных газов впрыскивают воду с получением парогаза с температурой 100-300°C. Техническая задача изобретения - повышение качества термообработки древесины, уменьшение брака. 2 ил.

Реферат

Изобретение относится к технике термической обработки древесины, преимущественно бревен в коре, в сушильных камерах и может быть использовано на деревообрабатывающих предприятиях.

Известен способ сушки древесины в сушильных камерах, которые получают горючие газы от общей топки из газоходов. Газы отбираются вентилятором, а по каналам к вентилятору добавляется отработанный газ из той же сушильной камеры (Кречетов И.В. Сушка и защита древесины. Лесная промышленность. 1987. С. 93).

При проведении патентных исследований выявлены технические решения, относящиеся к данной теме: JP 2010249467, US 2004261285, WO 9522035(А1), JPH 11241833, FR 2907884.

Также известен способ и устройство термической обработки древесины, который включает в себя размещение древесного топлива, например отходов древесины, в топку для получения дымового газа, сжигание его и ввод высокотемпературного дымового газа в камеру, в которой размещена древесина для тепловой сушки. Причем в камере кроме процесса сушки древесного материала осуществляется и процесс термомодифицирования, включающий в себя стадию постепенного нагрева древесины до температуры 160-170°C путем подачи в камеру дымовых газов высокой концентрации, поддерживаемой на уровне 95-100 об.%, и их непрерывной многократной циркуляцией в камере, а по достижении 160-170°C происходит подача дымовых газов из топки в теплообменник, и дальнейший нагрев до 180-220°C осуществляется за счет теплопередачи между парогазовой смесью, циркулирующей в камере, и дымовыми газами, подаваемыми в теплообменник (патент на изобретение РФ №2437043, опубл. 20.12.2011).

Наиболее близким техническим решением, выбранным заявителем в качестве прототипа, является способ сушки древесины, преимущественно бревен естественной влажности, путем размещения последних в сушильной камере с огнеупорными спиралеобразными контурами, сушку бревен осуществляют термообработкой, подводя тепло к бревнам в виде огненного потока через огнеупорные спиралеобразные контуры, причем сначала прогревают торцевые части бревен, затем середину, а потом ведут прогрев по всей длине бревна (патент на изобретение РФ №2479807, опубл. 10. 12.2011).

Недостатком данного способа является то, что в процессе обработки происходит обгорание коры, неравномерный прогрев древесины вызывает ее коробление, скручивание, отслоение годовых колец, выпадение сучков и обугливание отдельных участков древесины.

Технической задачей заявляемого изобретения является повышение качества термообработки древесины, уменьшение брака.

Технический результат - повышение однородности температурного поля парогазовой смеси на входе в сушильную камеру за счет подачи воды в поток продуктов сгорания топлива и формирование турбулентного потока.

Техническая задача достигается тем, что способ термической обработки древесины, преимущественно бревен естественной влажности, путем размещения древесины в сушильной камере, подачи в сушильную камеру теплового потока от его источника через трубопровод, проведении цикла термообработки древесины отличается тем, что тепловой поток создают путем подачи топлива в камеру сгорания источника теплового потока и их сжигания с образованием высокотемпературных газов, которые преобразуют в турбулентный поток посредством завихрителя, а в камере смешения источника теплового потока впрыскивают воду в поток высокотепературных газов с получением парогаза с температурой 100-300°C.

Сравнение заявляемого решения с прототипом показывает, что оно отличается следующими признаками:

- тепловой поток образуется путем подачи топлива в камеру сгорания источника теплового потока и их сжигания с образованием высокотемпературных газов;

- высокотемпературные газы преобразуют в турбулентный поток посредством завихрителя;

- в камере смешения источника теплового потока в поток высокотепературных газов впрыскивают воду с получением парогаза с температурой 100-300°C.

Поэтому можно предположить, что заявляемое техническое решение соответствует критерию «новизна».

Изобретение может быть реализовано с использованием известных технических средств, поэтому оно соответствует критерию «промышленная применимость».

Как известно из научно-технической и патентной информации, для термообработки бревен или бруса используется, например, вакуум. Прием создания вакуума имеет известные недостатки: это очень энергоемкие способы, которые требуют абсолютной герметичности корпуса камеры, которая выполняется из толстостенной металлоемкой, дорогостоящей нержавеющей стали, что делает эти установки чрезмерно дорогими, и по этой причине данный способ не получил широкого распространения.

Также для термообработки известно использование перегретого пара. Использование перегретого пара имеет известные недостатки: высокая энергоемкость процесса высокотемпературной обработки. Для того, чтобы обеспечить высокотемпературную сушку древесины в диапазоне температур 120-150°C и термомодификацию древесины при температуре до 240°C давление пара должно достигать 10 атмосфер. Такой способ также требует прочной, материалоемкой, герметичной камеры и что делает такие установки также дорогими.

Известны способы, где разогрев внутри камер производится с помощью электрических тэнов или факельным способом с помощью сжигания природного газа или любого жидкого топлива имеет самый существенный недостаток, это источник инфракрасного излучения, что приводит к неравномерному прогреву древесины, вызывает ее коробление, скручивание, отслоение годовых колец, выпадение сучков и обугливание отдельных участков древесины, особенно в местах, где расположены электрические нагреватели или факела прогрева камеры.

Следует отметить, что в известных способах высокотемпературной сушки древесины в диапазонах 150-180°C и при термомодификации древесины вода впрыскивается либо через форсунки, либо капельным способом непосредственно в камеру и испаряется в камере в топочных газах, что приводит к неравномерному воздействию на штабеля лесопродукции, вызывая большой процент брака, вследствие коробления досок, бруса и др. и приводит к растрескиванию лесопродукции.

В заявляемом изобретении органическое топливо (природный газ, дизельное топливо) подается в камеру сгорания источника теплового потока, где образуются высокотемпературные, до 1200°C, продукты сгорания, которые сначала преобразуются в турбулентный поток, в который затем, с помощью форсунок, впрыскивается вода, при испарении которой образуется парогазовую смесь. Такой принцип формирования парогазовой смеси позволяет очень точно устанавливать температуру производимой парогазовым генератором парогазовой среды, например, в диапазоне 100-300°C, с высокой однородностью температурного поля, который заводится в камеру. При проведении патентно-информационных исследований заявляемая совокупность признаков выявлена не была, поэтому можно сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Следует отметить, что обработанные бревна используются в строительстве деревянных домов, бань, беседок и т.п. Поэтому к обработанным бревнам предъявляются высокие требования к поверхности, в частности на поверхности не должно быть трещин и участков с деформированными сучками, для того чтобы снизить влияние влаги на состояние древесины в процессе эксплуатации.

После проведенной обработки бревна подвергаются окорке, а в случае необходимости поверхность обрабатывается при помощи фрезы. Как известно, на поверхности древесины существуют четыре вида сучков: твердый сучек, сухой сучек, сучек обрамленный корой дерева, мягкий сучек. Результаты экспериментальных исследований показали, что в результате такой обработки поверхность в районе сучков остается плотной, т.е. сучки не «взрываются» и не текут. Экспериментальные исследования проводились с тонкомером сосны в коре, диаметром 14 см, исходная влажность 80%, длина бревен - 4 метра, температура теплового потока подаваемого в камеру - 240°C, время термообработки - 120 часов. Состояние поверхности бревен после обработки показано на Фиг. 2. Также на поверхности бревен отсутствуют существенные трещины. Важным параметром, в частности, для тонкомерных бревен является искривление по длине. Результаты испытаний показали снижение искривления на 10-15% относительно бревен, которые подвергались термообработке по способу прототипа.

Дополнительными преимуществами является то, что способ реализуется в обычных сушильных камерах и не требует специальных дорогостоящих установок, а также при реализации способа достигается до 20% экономии тепловой и электрической энергии.

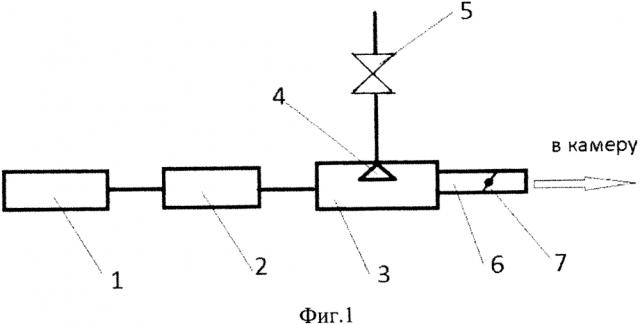

На Фиг. 1 схематично изображено устройство для реализации способа.

На Фиг. 2 показано состояние поверхности бревен после термообработки и окорки.

Устройство содержит сблокированные камеру сгорания 1, лопаточный завихритель 2 для образования турбулентного потока, камеру смешения 3 с форсунками 4 для впрыскивания воды в турбулентный поток высокотемпературных газов, клапан для регулировки подачи воды 5, трубопровод 6 с заслонкой 7 для подачи турбулентного потока высокотемпературных газов в камеру. При реализации способа используются сушильные камеры со штатной автоматикой, например «Интелурал», АСКМ - 7А.

Таким образом, заявляемое изобретение позволяет повысить качество термообработки древесины и уменьшить брак.

Способ термической обработки древесины, преимущественно бревен естественной влажности, путем размещения древесины в сушильной камере, подачи в сушильную камеру теплового потока от его источника через трубопровод, проведения цикла термообработки древесины, отличающийся тем, что тепловой поток создают путем подачи топлива в камеру сгорания источника и его сжигания с образованием высокотемпературных газов, которые преобразуют в турбулентный поток посредством завихрителя, а в камере смешения источника в поток высокотемпературных газов впрыскивают воду с получением парогаза с температурой 100-300°C.