Устройство для превращения геотермальной энергии в электрическую энергию

Иллюстрации

Показать всеИзобретение относится к области превращения геотермальной энергии в электрическую энергию, когда источником тепловой энергии являются постмагматические тепловые поля. Устройство включает скважину с обсадной трубой, нижняя часть которой закрыта крышкой и является паровым котлом, который входным и выходным трубопроводами, оснащенными обратными клапанами давления, соединен с паровой турбиной, которая кинематически связана с электромашинным генератором тока. Открытый торец выходного трубопровода осесимметричен обсадной трубе, через крышку парового котла опускается до дна котла, образуя одноконтурное внутреннее пространство, а регулятор подачи рабочей жидкости установлен на входном трубопроводе и обеспечивает подачу такого количества рабочей жидкости, чтобы в нижнюю часть парового котла рабочая жидкость не поступала и она служила как перегреватель пара. Изобретение позволяет осуществить превращение геотермальной энергии в электрическую энергию независимо от наличия подземных водных источников. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области превращения геотермальной энергии в электрическую энергию, когда источником тепловой энергии являются постмагматические тепловые поля.

Сейчас превращение геотермальной энергии в электрическую энергию в основном осуществляется при помощи подземных горячих источников, что существенно ограничивает использование постмагматической тепловой энергии для нужд человечества.

Известно устройство превращения геотермальной энергии подземных сухих пород в электрическую энергию, которое функционирует в двухконтурном тепловом режиме. В первом контуре при помощи нагнетаемой под давлением в нагретые подземные породы жидкости извлекается тепловая энергия подземных пород, которая используется во втором контуре для нагревания рабочей жидкости и сообщения движения паровой турбине (патент US 936 609, Geotermal Power Plant; MK F03G 7/00; 08.24.1978).

Во всех известных устройствах геотермальную тепловую энергию сухих подземных пород извлекают, создавая непосредственный контакт между нагнетаемой жидкостью и подземными породами, которые обладают необходимым тепловым потенциалом. Следовательно, в процессе извлечения тепловой энергии вместе с жидкостью извлекаются и некоторые существующие химические соединения, которые могут не только отрицательно повлиять на работоспособность устройства, но и являются нежелательными с экологической точки зрения. Для разрешения этой проблемы жидкость, функционирующая в первом тепловом контуре, фильтруется, а образовавшиеся ядовитые вещества хоронят в дополнительно для этой цели пробуренной скважине. К тому же в первом контуре жидкость протекает по искусственно созданной в подземных породах системе разветвленных трещин и практически не работает в замкнутом контуре, что приводит к тепловым потерям (иногда достаточно большим). Следовательно, применение двухконтурного принципа приводит к снижению коэффициента полезного действия устройства и требует дополнительных материальных затрат.

Нами предложено устройство, позволяющее устранить отмеченные выше недостатки (патент, Устройство для превращения геотермальной тепловой энергии в электрическую энергию; AM 20120091; 28.06.2012). Однако в предложенном устройстве мощность получаемой электрической энергии довольно быстро затухает и через 10-15 лет составляет не более 40% начальной мощности. К тому же коэффициент полезного действия предложенного устройства не превосходит 30-32%.

Предлагаемое нами изобретение позволяет осуществить превращение геотермальной энергии в электрическую энергию независимо от наличия подземных водных источников и функционирует без указанных выше недостатков.

Решение поставленной задачи позволило предложить новое устройство, которое включает по меньшей мере одну скважину с обсадной трубой, нижняя часть которой закрыт крышкой и является паровым котлом, который входным и выходным трубопроводами, оснащенными обратными клапанами давления, соединен с паровой турбиной, которая кинематически связана с электромашинным генератором тока. Открытый торец выходного трубопровода осесимметричен обсадной трубе, через крышку парового котла опускается до дна котла, образуя одноконтурное внутреннее пространство, а регулятор подачи рабочей жидкости установлен на входном трубопроводе и обеспечивает подачу такого количества рабочей жидкости, чтобы в нижнюю часть парового котла рабочая жидкость не поступала и она служила как перегреватель пара.

Причем выходной трубопровод может быть изготовлен из двухслойных труб, между слоями которых находится воздух, паровой котел устройства может состоять из системы наклонных паровых котлов, вырабатывающих пар для одной паровой турбины, обсадная труба может закрепляться в скважине при помощи связки, имеющей высокую теплопроводность, паровая турбина может работать на многоступенчатом регенеративном цикле с сепараций отработанных паров на каждой ступени регенерации.

Основной принцип работы устройства заключается в том, что нижняя часть обсадной трубы, являющаяся паровым котлом, устанавливается на глубине подземных пород, температура которых выше температуры кипения используемой в устройстве рабочей жидкости для заданного давления в паровом котле. За счет существующего температурного градиента парового котла относительно окружающих его подземных пород происходит процесс теплопередачи и тепловая энергия окружающих паровой котел подземных пород передается в паровой котел. Паровой котел предназначен для вырабатывания пара рабочей жидкости и его перегрева. Для этого рабочая жидкость непрерывно подается в паровой котел при помощи регулятора подачи рабочей жидкости, который установлен на входном трубопроводе. Через входной трубопровод рабочая жидкость поступает в цилиндрический паз, имеющейся под верхней крышкой парового котла, и направляется по внутренней цилиндрической поверхности парового котла вниз. Протекая по боковой поверхности парового котла, рабочая жидкость испаряется. Интенсивность подачи рабочей жидкости при помощи регулятора подачи устанавливают таким образом, чтобы рабочая жидкость полностью испарилась, не доходя до дна парового котла. Ниже от зоны испарения участок парового котла является зоной перегрева пара. Длину зоны испарения рабочей жидкости определяют из условия оптимизации температуры перегрева пара, температуры окружающих котел подземных пород, количества подаваемой жидкости в зависимости от времени, длины парового котла, диаметров парового котла и выходного трубопровода. После определения длины зоны испарения необходимо уточнить температуру перегрева пара и коэффициент полезного действия устройства. Температура перегретого пара рассчитывается и принимается исходя из температурного поля окружающих пород, мощности устанавливаемой паровой турбины, длины и диаметра паротрубопровода. В любом случае нужно выбирать максимальную допустимую температуру, что позволит минимизировать энергию, затрачиваемую на транспортировку пара, и обеспечить максимальную температуру пара у входа в паровую турбину.

Давление в паровом котле поддерживается постоянным за счет обратного клапана давления, установленного на выходном трубопроводе. Обратный клапан на входном трубопроводе служит для пропуска рабочей жидкости. Его давление срабатывания устанавливается больше давления обратного клапана, установленного на выходном трубопроводе, чтобы исключить проникновение вырабатываемых паров во входной трубопровод и обеспечить подачу рабочей жидкости. Так как обратные клапаны давления позволяют установить постоянное давление в котле, то при стационарном режиме работы устройства температура кипения рабочей жидкости остается постоянной.

Мощность паровой турбины обусловлена как температурой окружающих подземных пород, так и диаметром, высотой котла и теплофизическими характеристиками окружающих пород. Если паровой котел имеет диаметр 500 мм и высоту 2500 м и окружен базальто-гранитными породами, температура которых у нижней части парового котла составляет 400°С, то устройство может обеспечить выработку электроэнергии мощностью 7000 кВт в течение 100 лет. Как показывают теоретические исследования, при дальнейшем эксплуатации устройства выработка электроэнергии постепенно спадет и через 200 лет составит 50-60% начальной мощности.

Для уменьшения тепловых потерь устройства можно выходной трубопровод изготовить из двухслойных труб, обеспечивая наличие воздушной прослойки между слоями. Тем самым уменьшив тепловые потери на участке транспортировки перегретого пара и увеличив коэффициент полезного действия устройства.

Можно пробурить систему наклонных скважин, которые совместно вырабатывают пар для одной паровой турбины соответствующей мощности. Оснащая паровую турбину коллектором для равномерного распределения конденсата между наклонно установленными паровыми котлами, можно сократить материальные расходы и установить на всю систему паровых котлов одну паровую турбину и один электромашинный генератор тока.

Чтобы обеспечить интенсивный теплообмен между частью обсадной трубы, являющийся паровым котлом устройства и окружающими подземными породами, можно при закреплении обсадной трубы в скважине использовать бетоны, изготовляемые на основе материалов, имеющих высокий коэффициент теплопередачи, например тальк.

Учитывая, что интенсивность теплопередачи подземных пород сравнительно небольшая величина, необходимо тепловой цикл устройства организовывать таким образом, чтобы максимально исключить потери тепловой энергии. Следовательно, необходимо использовать паровую турбину, которая работает на многоступенчатом регенеративном цикле. Лучше регенеративный цикл совместить с сепараций отработанных паров на каждой ступени регенерации. Это позволит сберечь тепло, выделяемое при конденсации пара.

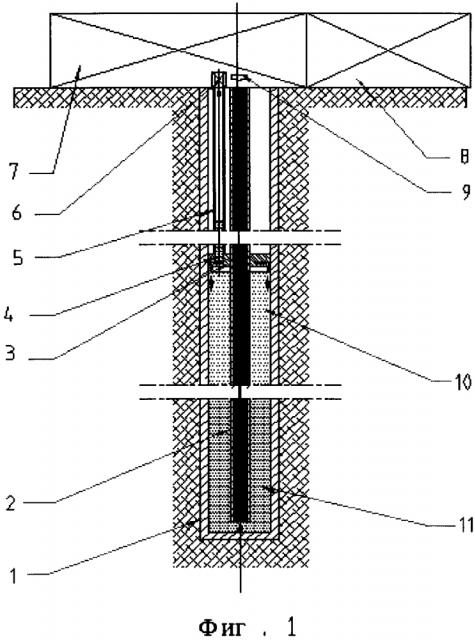

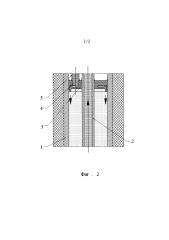

Для лучшего понимания предлагаемого изобретения приведены схематичные изображения предлагаемого устройства.

Фиг. 1 схематично изображает устройство для превращения геотермальной тепловой энергии в электрическую энергию согласно изобретению;

на фиг. 2 схематически показана верхняя часть парового котла устройства с верхней крышкой.

Предлагаемое устройство включает (фиг. 1) скважину с обсадной трубой 1, нижняя часть которой закрыта верхней крышкой 3 и является паровым котлом устройства. В паровой котел устройства при помощи регулятора подачи с обратным клапаном давления 6 через входной трубопровод 5 подается рабочая жидкость 4. Рабочая жидкость 4 через верхнюю крышку 3 поступает в зону испарения 10 парового котла. Протекая по внутренней поверхности парового котла, рабочая жидкость 4 испаряется и проходит в зону перегрева 11. Перегретые пары рабочей жидкости поступают в выходной трубопровод 2 и при наличии соответствующего давления через обратный клапан 9 давления выходного трубопровода 2 поступают в паровую турбину 7. Паровая турбина 7 кинематически связана с электромашинным генератором тока 8.

Монтаж и сборка устройства производятся аналогично оборудованию, используемому при нефтедобыче, а скважина имеет примерно такие размеры, какие имеют скважины, используемые для существующих геотермальных электростанций.

Устройство можно использовать во всех геотермально активных зонах, независимо от наличия подземных горячих источников.

1. Устройство для превращения геотермальной энергии в электрическую энергию, которое включает по меньшей мере одну скважину с обсадной трубой, нижняя часть которой закрыта крышкой и является паровым котлом, который входным и выходным трубопроводами, оснащенными обратными клапанами давления, соединен с паровой турбиной, регулятор подачи рабочей жидкости и электромашинный генератор тока, кинематически соединенный с паровой турбиной, отличающееся тем, что нижний торец выходного трубопровода осесимметричен обсадной трубе, через крышку парового котла опускается до дна парового котла, образуя одноконтурное внутреннее пространство, в верхнюю часть которого регулятором подачи рабочей жидкости через входной трубопровод и верхнюю крышку парового котла осуществляется подача рабочей жидкости, а нижняя часть парового котла служит как перегреватель пара.

2. Устройство по п. 1, отличающееся тем, что выходной трубопровод изготовлен из двухслойных труб, между слоями которых находится воздух.

3. Устройство по п. 1, отличающееся тем, что паровой котел устройства состоит из системы наклонных паровых котлов, вырабатывающих пар для одной паровой турбины.

4. Устройство по п. 1, отличающееся тем, что обсадная труба закрепляется в скважине при помощи связки, имеющей высокую теплопроводность.

5. Устройство по п. 1, отличающееся тем, что паровая турбина работает на многоступенчатом регенеративном цикле с сепараций отработанных паров на каждой ступени регенерации.