Способ повышения точности и производительности круглого наружного шлифования

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки. Технический результат - повышение точности и производительности процесса шлифования деталей. Способ включает непрерывный контроль состояния режущей способности абразивного круга при шлифовании на круглошлифовальном станке с использованием датчика акустической эмиссии (АЭ) и автоматическую правку абразивного круга при изменении его режущей способности. В процессе шлифования осуществляют непрерывный контроль спектрального распределения количества выбросов АЭ и их пиковых амплитуд в диапазоне частотного спектра от 60 до 300 кГц. Изменения упомянутых параметров отражают изменения структуры макро- и микрогеометрических отклонений взаимодействующих поверхностей абразивного круга и детали и процессов пластической деформации, развивающихся в ходе снижения режущей способности абразивного круга. При этом автоматическую правку абразивного круга осуществляют путем его электроэрозионной правки изменением напряжения источника питания генератора электрических импульсов, подаваемых на абразивный круг, в диапазоне 25…40 В и частоты импульсов в диапазоне 1…22 кГц. 3 ил.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано при шлифовании шеек коленчатых валов и других деталей класса «вал». В процессе обработки под действием сил резания и высоких температур, а также в результате химического воздействия абразивных зерен на обрабатываемую поверхность происходит изменение первоначальной геометрической формы и режущих свойств шлифовального круга. Обработка абразивным инструментом с изменившимися параметрами приводит к отклонениям геометрической формы обрабатываемых поверхностей, зачастую превышающих допустимые размеры. Для восстановления режущей способности абразивного круга осуществляют правку его профиля различными способами, одним из которых является электроэрозионный.

Известен способ электроэрозионной правки алмазных кругов на металлических связках, который выполняется в два этапа (черновая и чистовая правка). На первом этапе правку осуществляют в режиме электрической дуги U=41-50 В, I=100-150 А. Процесс сопровождается формированием нароста из продуктов эрозии на поверхности круга. На втором - шлифуют образовавшийся нарост из продуктов эрозии кругом при U=10-25 В, I=10-30 А (патент РФ №2014183, МПК В23Н 7/00).

Недостатком этого способа является то, что восстановление режущей способности круга не осуществляется автоматически, и для выполнения правки необходимо прерывать процесс обработки детали, что приводит к значительному снижению производительности. Также процесс протекает при неоправданно высоких токах правки (100-150 А), что приводит к большому износу абразивного круга.

Технический результат изобретения направлен на повышение точности и производительности процесса шлифования деталей при их восстановлении.

Технический результат достигается тем, что в процессе шлифования осуществляют автоматическую электроэрозионную правку профиля абразивного инструмента при непрерывном контроле его режущей способности.

Отличительными признаками является то, что состояние режущей способности круга контролируется непрерывно с помощью датчика акустической эмиссии (АЭ). Электроэрозионная правка выполняется автоматически при повышении параметров акустического сигнала, таких как спектральная плотность, количество выбросов и амплитуда колебаний.

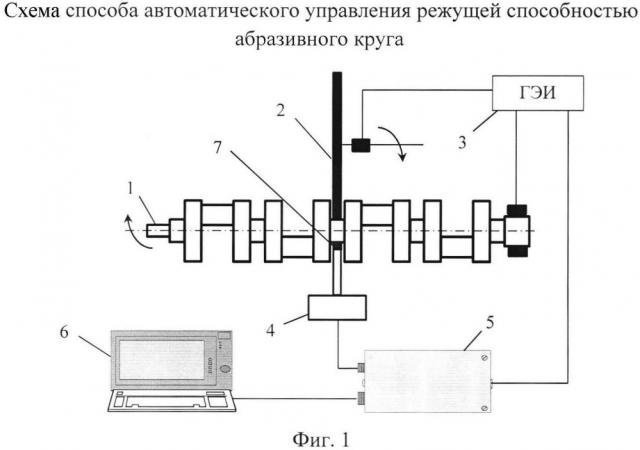

Способ осуществляется на специализированном круглошлифовальном станке модели 3Д423 для перешлифовки шеек коленчатых валов (1) с помощью алмазного круга на токопроводящей связке (2), генератора электрических импульсов (3), датчика АЭ марки GT-301 (7), установленного на люнет (4), сигнал с которого через предусилители поступает на модуль сбора и формирования АЭ модели A-Line 32D (5). Регистрация сигнала осуществляется на мониторе (6) в виде осциллограмм (фиг. 2а, 2б), отображающих характер взаимодействия поверхностей в процессе шлифования.

Способ реализуется следующим образом. В патронах станка закрепляют коленчатый вал. На станину устанавливают люнет с датчиком АЭ, проверяют работоспособность элементов сбора и преобразования АЭ сигнала. Приводят во вращение вал и алмазный круг. Подводят круг к шейке коленчатого вала и начинают съем припуска. В первоначальный момент шлифования, когда алмазный круг обладает высокой режущей способностью, сигнал, поступающий от датчика АЭ, имеет вид осциллограммы, представленной на фиг. 2а. Низкочастотная составляющая частотного спектра (от 1 до 60 кГц) выдает информацию о погрешностях, связанных с вибрациями элементов технологической системы (станок - приспособление-инструмент-деталь). Этими колебаниями пренебрегают с помощью частотной фильтрации. Количество выбросов сигнала АЭ свидетельствует о числе активных зерен, а также плотности контакта детали с кругом. Амплитуда импульсов характеризует давление в пятне контакта действующего со стороны круга. Другая высокочастотная составляющая спектра, в диапазоне от 60 до 300 кГц, отображает характер взаимодействия детали с абразивным инструментом. В процессе шлифования, наряду со съемом припуска, происходит изменение структуры алмазного круга, образуются площадки износа на зернах, скругляются острые ребра. При этом зерно вместо резания начинает выдавливать обрабатываемый материал, что сопровождается резким увеличением трения, теплообразования, увеличением усилий шлифования, снижением интенсивности микрорезания. При этом наблюдается возрастание амплитуды импульсов (фиг. 2б). При этом непрерывная АЭ характеризует изменения структуры взаимодействующих поверхностей и моменты пластической деформации, а дискретная АЭ отражает изменение режущей способности алмазного круга. Информация, отраженная на мониторе, свидетельствует о протекающих процессах взаимодействующих поверхностей по изменению сигналов непрерывной и дискретной АЭ. Когда в контакте преобладают процессы пластического деформирования над микрорезанием, это приводит к образованию отклонений геометрических параметров или прижоговых пятен на поверхности детали. Непрерывный контроль состояния режущей способности абразивного инструмента дает возможность динамически корректировать данный процесс путем изменения напряжения источника питания генератора электрических импульсов U в диапазоне 25…40 В и частоты импульсов f в диапазоне то 1…22 кГц. Повышение напряжения и частоты электрических импульсов, проходящих по токопроводящей связке круга, позволит снизить когезионные связи затупившихся зерен с целью их удаления с поверхности круга. Высвобождение новых острых зерен позволит активировать рабочую поверхность шлифовального круга для дальнейшего эффективного съема припуска. Своевременное удаление затупившихся зерен позволит минимизировать пластические деформации, исключить прижоги и коробления, а значит повысить качество шлифования поверхностей деталей. Правка абразивного инструмента в автоматическом режиме позволит увеличить производительность технологического процесса.

Способ круглого наружного шлифования детали в виде коленчатого вала, включающий непрерывный контроль состояния режущей способности абразивного круга при шлифовании на круглошлифовальном станке с использованием датчика акустической эмиссии (АЭ) и автоматическую правку абразивного круга при изменении его режущей способности, отличающийся тем, что в процессе шлифования осуществляют непрерывный контроль спектрального распределения количества выбросов АЭ и их пиковых амплитуд в диапазоне частотного спектра от 60 до 300 кГц, изменения которых отражают изменения структуры макро- и микрогеометрических отклонений взаимодействующих поверхностей абразивного круга и детали и процессов пластической деформации, развивающихся в ходе снижения режущей способности абразивного круга, а автоматическую правку абразивного круга осуществляют путем его электроэрозионной правки изменением напряжения источника питания генератора электрических импульсов, подаваемых на абразивный круг, в диапазоне 25…40 В и частоты импульсов в диапазоне 1…22 кГц.