Способ переработки окисленных никелевых руд и отвальных никелевых шлаков химико-термической обработкой

Иллюстрации

Показать всеИзобретение относится к переработке окисленных никелевых руд и отвальных никелевых шлаков. Способ включает дробление сырья, просеивание через сито с размером ячейки 1 мм и смешивание его с хлоридом натрия в количестве 10 мас.% и коксиком в количестве 5 мас.%. Полученную смесь нагревают до 950°C, выдерживают в течениe 0,5-1,0 часа. После охлаждения смесь подвергают магнитной сепарации. Магнитную составляющую в количестве 80-90 мас.% смешивают со стружкой в количестве 10-20 мас.%, полученной от распиловки низкоуглеродистых стальных заготовок на ленточно-пильном станке, и сверх 100% в полученную смесь добавляют 5 мас.%. хлорида натрия. Далее нагревают полученную смесь до 1000-1100°C, выдерживают в течение 4-6 часов, а после охлаждения подвергают магнитной сепарации, отделяя стружку от остатков шлака или руды. Затем стружку после предварительного брикетирования расплавляют в электродуговой печи и разливают в слитки. Техническим результатом является повышение содержания никеля в слитках. 3 табл.

Реферат

Изобретение относится к металлургии, а именно к способам извлечения никеля из отвальных никелевых шлаков и окисленных никелевых руд.

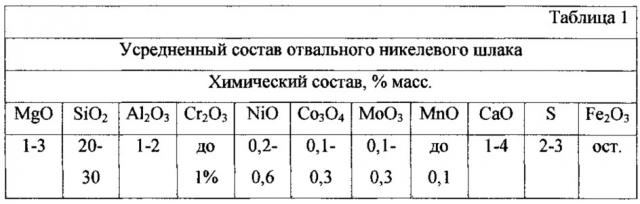

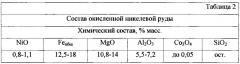

В качестве сырья использовался отвальный никелевый шлак состава, указанного в таблице 1, и окисленная никелевая руда состава, указанного в таблице 2.

Наиболее близким аналогом к заявляемому объекту является способ переработки отвальных конверторных шлаков предприятий по производству никеля с получением никелевого полуфабриката, пригодного для производства сталей 20ХН2М и 20Н2М (Пат. РФ на изобретение №2514750, C22B 07/04, опубл. 10.05.2014 г.), который включает дробление указанного шлака в шаровой мельнице и просеивание через сито с размером ячейки 1 мм. В результате металлообработки заготовок из стали 20 получают стальную стружку толщиной до 1 мм, окунают ее на 1-2 мин в ванну с разбавленной соляной кислотой, промывают, сушат до полного удаления влаги, смешивают 10-20% мас. стружки с 80-90% мас. просеянного отвального конверторного шлака и добавляют сверх 100% 2-5% мас. хлористого аммония. Затем полученную смесь упаковывают в контейнер из жаростойкой стали с плавким затвором, нагревают со смесью до температуры 1050-1100°C, проводят выдержку при этой температуре в течение 4-6 часов, охлаждают, разбирают контейнер, отделяют стружку магнитной сепарацией, очищают ее грохочением, брикетируют, переплавляют в электродуговой печи и разливают в слитки-полуфабрикаты. Полученные слитки-полуфабрикаты могут быть использованы для производства сталей 20ХН2М и 20Н2М.

Недостатком указанного способа является низкое содержание никеля в слитках-полуфабрикатах.

Задачей изобретения является разработка способа переработки окисленных никелевых руд и отвальных никелевых шлаков химико-термическим способом с извлечением никеля.

Поставленная задача решается предварительным дробление отвального никелевого шлака или окисленной никелевой руды в шаровой мельнице, последующим просевом через сито с размером ячейки 1 мм, смешиванием отвального никелевого шлака или окисленной никелевой руды с хлоридом натрия и коксиком, обжигом полученной смеси, магнитной сепарацией, смешиванием полученной после магнитной сепарации магнитной составляющей смеси со стружкой, полученной от распиловки стальных заготовок на ленточно-пильном станке с добавлением хлорида натрия в количестве 2-5% мас., загрузкой полученной смеси в трубчатую печь с последующим нагревом и выдержкой при температуре 950°C, отделением стружки от остатков отвального шлака или руды, брикетированием стружки, расплавлением ее и последующим разливом металла в слитки.

Способ осуществляется следующим образом. Отвальный никелевый шлак или окисленная никелевая руда дробятся в шаровой мельнице и просеиваются через сито с размером ячейки 1 мм, после чего в количестве 85% мас. смешиваются с хлоридом натрия в количестве 10% мас. и коксиком в количестве 5% мас. Полученная смесь помещается в трубчатую нагревательную печь и нагревается вместе с печью до температуры 950°C с последующей выдержкой в течение 0,5-1,0 часа. В процессе обжига происходят следующие химические процессы:

NiO+NaCl=NiCl2+Na2O

NiO+C=Ni+CO

Температура возгонки NiCl2 составляет 980°C и поэтому образованный хлорид сохраняется в смеси.

Наряду с указанными выше процессами в реакционной смеси протекают процессы разложения силикатов никеля и железа:

Ni2SiO4+Na2O+3C=Na2O⋅SiO2+2Ni+3CO

Fe2SiO4+Na2O+3C=Na2O⋅SiO2+2Fe+3CO

После охлаждения полученную смесь подвергают магнитной сепарации, отделяя для дальнейшей работы магнитную составляющую. Содержание никеля в магнитной составляющей при использовании отвального никелевого шлака составляет 2,7-4,5% мас., а содержание никеля в магнитной составляющей при использовании окисленной никелевой руды 5,1-8,9% мас. Выход годного по магнитной составляющей составляет 15-25% мас. и для отвального шлака, и для окисленной никелевой руды.

Полученную магнитную составляющую смеси смешивают со стружкой, полученной от распиловки заготовок из низкоуглеродистых марок сталей на ленточно-пильном станке в количествах 80-90% мас. магнитной фракции и 10-20% мас. стружки. Сверх 100% добавляют 5% хлорида натрия. Полученную смесь помещают в трубчатую печь и нагревают вместе с ней до температуры 1000-1100°C с последующей выдержкой в течение 4-6 часов.

Хлорид никеля, возгоняясь и соприкасаясь с поверхностью стружки, разлагается с выделением металлического никеля:

NiCl2+Fe=Ni+FeCl2

Осажденный никель диффундирует вглубь, производя легирование стружки.

По истечении заданного времени выдержки и охлаждения отделяют стружку от остатков отвального шлака или руды магнитной сепарацией, полученную стружку после предварительного брикетирования расплавляют в электродуговой печи и разливают полученный металл в слитки.

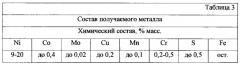

Состав получаемого металла в слитках от переплава стружки при использовании окисленной никелевой руды представлен в таблице 3.

Таким образом, заявленный способ по сравнению с прототипом является более рентабельным, позволяет получать слитки с большим содержанием никеля в сравнении с прототипом.

Способ извлечения никеля химико-термической обработкой из никельсодержащего сырья в виде окисленных никелевых руд или отвальных никелевых шлаков, включающий дробление сырья в шаровой мельнице, просеивание через сито с размером ячейки 1 мм, смешение сырья в количестве 85 мас.% с хлоридом натрия в количестве 10 мас.% и коксиком в количестве 5 мас.%, нагрев полученной смеси в трубчатой нагревательной печи до температуры 950°С с последующей выдержкой в течение 0,5-1,0 часа и охлаждение, при этом после охлаждения полученную смесь подвергают магнитной сепарации с отделением магнитной фракциии, которую смешивают со стружкой, полученной от распиловки заготовок из низкоуглеродистых марок сталей на ленточно-пильном станке, в количествах 80-90 мас.% магнитной фракции и 10-20 мас.% стружки, добавляют 5 мас.% сверх 100% хлорида натрия, нагревают полученную смесь в трубчатой печи до температуры 1000-1100°С и выдерживают в течение 4-6 часов, по истечении заданного времени выдержки и охлаждения отделяют стружку от остатков отвального шлака или руды магнитной сепарацией, а затем стружку после предварительного брикетирования расплавляют в электродуговой печи и разливают полученный металл в слитки.