Способ изготовления листа из текстурированной электротехнической стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения низких потерь в железе и небольших колебаний значения потерь в железе способ изготовления листа из текстурированной электротехнической стали включает стадии горячей прокатки исходного стального материала, содержащего, мас.%: C 0,002-0,10, Si 2,0-8,0, Mn 0,005-1,0 и остальное Fe и неизбежные примеси, при необходимости отжиг в зоне горячих состояний, холодную прокатку для получения холоднокатаного листа конечной толщины, отжиг первичной рекристаллизации в сочетании с обезуглероживающим отжигом, нанесение отжигового сепаратора на поверхность стального листа и окончательный отжиг, при этом в процессе нагрева под отжиг первичной рекристаллизации выполняют нагрев со скоростью не менее 50°C/с в области температур 200-700°C и стальной лист выдерживают при любой температуре 250-600°C в вышеуказанной области в течение 1-10 с, а отжиг первичной рекристаллизации проводят при 750-900°C с выдержкой 90-180 секунд в атмосфере с PH2O/PH2, составляющим 0,25-0,40. 9 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления листа из текстурированной электротехнической стали и более конкретно к способу изготовления листа из текстурированной электротехнической стали с низкими потерями в железе и небольшими колебаниями в потерях в железе.

Известный уровень техники

Листы электротехнической стали являются мягкими магнитными материалами, широко используемыми в качестве стальных сердечников трансформаторов, двигателей и т.п. Среди них листы из текстурированной электротехнической стали обладают превосходными магнитными свойствами, поскольку их кристаллическая ориентировка в значительной степени является {110}<001> ориентировкой, называемой ориентировкой Госса, так что они в основном используются в качестве стального сердечника крупногабаритных трансформаторов или т.п. Для снижения потерь холостого хода (потери энергии) в трансформаторе, потери в железе должны быть низкими.

В качестве способа снижения потерь в железе в листе из текстурированной электротехнической стали известно, что эффективным является увеличение содержания Si, уменьшение толщины листа, повышение доли кристаллической ориентировки, приложение высокого напряжения при растяжении к листу стали, сглаживание поверхности листа стали, измельчение структуры вторичной рекристаллизации.

В качестве метода измельчения структуры вторичной рекристаллизации среди этих способов предложен способ, в котором стальной лист подвергают термообработке путем быстрого нагрева при обезуглероживающем отжиге или быстрым нагревом перед обезуглероживающим отжигом для улучшения текстуры первичной рекристаллизации. Например, патентный документ 1 раскрывает способ получения листа из текстурированной электротехнической стали с низкими потерями в железе, в котором холоднокатаный стальной лист конечной толщины быстро нагревают до температуры не ниже 700°C со скоростью не менее 100°C/с в неокислительной атмосфере с PH2O/PH2 не более 0,2 в ходе обезуглероживающего отжига. Также патентный документ 2 раскрывает способ, в котором лист из текстурированной электротехнической стали с низкими потерями в железе готовят быстрым нагревом стального листа до 800-950°C со скоростью нагрева не менее 100°C/с при содержании кислорода в атмосфере не более 500 ч./млн и последующей выдержкой стального листа при температуре 775-840°C, которая ниже температуры после быстрого нагрева, и дальнейшей выдержкой стального листа при температуре 815-875°C. Кроме того, патентный документ 3 раскрывает способ, в котором лист электротехнической стали с отличными свойствами покрытия и магнитными свойствами получают путем нагрева стального листа не ниже 800°C в диапазоне температур не ниже 600°C со скоростью нагрева не менее 95°C/с при надлежащем контроле атмосферы в этом температурном диапазоне. Кроме того, в патентном документе 4 раскрыт способ, в котором лист из текстурированной электротехнической стали с низкими потерями в железе, полученный ограничением содержания N в виде выделений AlN в горячекатаном стальном листе не более 25 ч./млн и нагревом до не менее 700°C со скоростью нагрева не менее 80°C/с в ходе обезуглероживающего отжига.

В этих способах улучшения текстуры первичной рекристаллизации быстрым нагревом температурный диапазон быстрого нагрева задают от комнатной температуры до не ниже 700°C, в результате чего скорость нагрева определяется однозначно. Такая техническая идея направлена на улучшение текстуры первичной рекристаллизации за счет повышения температуры, близкой к температуре рекристаллизации в течение короткого промежутка времени для подавления роста γ-волокна ({111}<uvw> текстура), которое преимущественно формируется при обычной скорости нагрева и активизации формирования {110}<001> текстуры в качестве зародыша вторичной рекристаллизации. Применением этих способов измельчается кристаллическое зерно после вторичной рекристаллизации (зерно ориентировки Госса) для улучшения характеристик потерь в железе.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-H07-062436

Патентный документ 2: JP-A-H10-298653

Патентный документ 3: JP-A-2003-027194

Патентный документ 4: JP-A-H10-130729

Краткое изложение существа изобретения

Задача, решаемая изобретением

Однако, насколько известно авторам изобретения возникают проблемы, когда скорость нагрева повышается, колебание характеристик потерь в железе в результате изменения температуры внутри стального листа и дефекты во внутреннем слое оксида при нагреве становятся большими. При оценке потерь в железе перед поставкой продукта обычно используется среднее значение потерь в железе по всей ширине стального листа, так что если колебание потерь в железе является большим, свойства потерь в железе во всем стальном листе оцениваются как низкие и, следовательно, не достигается искомый эффект быстрого нагрева.

Изобретение создано с учетом вышеуказанных проблем, присущих обычным способам, и предлагает способ получения листа из текстурированной электротехнической стали с более низкими потерями в железе и колебаниями значений потерь в железе по сравнению с обычными способами.

Решение задачи

Авторы изобретения провели различные исследования для решения поставленной задачи. В результате было установлено, что, когда выполняется быстрый нагрев в процессе нагрева отжига первичной рекристаллизации, температура внутри стального листа может быть равномерной для обеспечения эффекта быстрого нагрева по всей ширине стального листа выдержкой стального листа в области температур возврата в течение заданного времени, тогда как <111>//ND ориентировка преимущественно восстанавливается и срочность рекристаллизации понижается для снижения <111>//ND ориентировки зерна после первичной рекристаллизации и увеличения числа зародышей ориентировки Госса вместо того, чтобы таким образом измельчить зерно рекристаллизации после вторичной рекристаллизации, в результате чего может быть получен лист из текстурированной электротехнической стали с низкими потерями в железе и небольшим колебанием значений потерь в железе. Также было установлено, что значение потерь в железе может быть дополнительно снижено поддержанием значения PH2O/PH2 в атмосфере в процессе выдержки, вызывающей реакцию обезуглероживания, ниже, чем в известном уровне техники, или разделением процесса выдержки на несколько стадий для соответствующей регулировки температуры, времени и PH2O/PH2 в атмосфере на каждой из этих стадий, и в результате чего было создано изобретение.

Настоящее изобретение предлагает способ получения листа из текстурированной электротехнической стали, содержащий ряд стадий горячей прокатки исходного стального материала, включающего C: 0,002-0,10 мас. %, Si: 2,0-8,0 мас. %, Mn: 0,005-1,0 мас. % и остальное Fe и неизбежные примеси для получения горячекатаного листа, осуществление при необходимости отжига в зоне горячих состояний горячекатаного стального листа и дополнительной однократной, или двукратной, или многократной холодной прокатки, включая промежуточный отжиг между ними, для получения холоднокатаного листа конечной толщины, проведение отжига первичной рекристаллизации холоднокатаного листа совместно с обезуглероживающим отжигом, нанесение отжигового сепаратора на поверхность стального листа и затем проведение конечного отжига, характеризующийся тем, что на стадии отжига первичной рекристаллизации быстрый нагрев осуществляют со скоростью нагрева не менее 50°C/с в области температур 200-700°C и стальной лист выдерживают при любой температуре 250-600°C в вышеуказанной области в течение 1-10 секунд, в то время как процесс выдержки отжига первичной рекристаллизации контролируют так, чтобы температура находилась в диапазоне 750-900°C, время составляло 90-180 секунд и с PH2O/PH2 в атмосфере было 0,25-0,40.

Способ получения листа из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что процесс выдержки на стадии отжига первичной рекристаллизации делят на N стадий (N: целое число не менее 2), и процесс от первой стадии до (N-1) стадии контролируют так, что температура составляет 750-900°C, время 80-170 секунд и PH2O/PH2 в атмосфере 0,25-0,40, и процесс конечной стадии N дополнительно контролируют так, что температура составляет 750-900°C, время 10-60 секунд и PH2O/PH2 в атмосфере не более 0,20.

Кроме того, способ получения листа из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что процесс выдержки на стадии отжига первичной рекристаллизации делят на N стадий (N: целое число не менее 2), на первой стадии контролируют температуру 820-900°C, время 10-60 секунд и PH2O/PH2 в атмосфере 0,25-0,40, на второй и последующих стадиях контролируют температуру 750-900°C, время 80-170 секунд и PH2O/PH2 в атмосфере 0,25-0,40, при условии, что температура на первой стадии выше, чем на второй и последующих стадиях.

Кроме того, способ получения листа из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что процесс выдержки на стадии отжига первичной рекристаллизации делят на N стадий (N: целое число не менее 3) и на первой стадии контролируют температуру 820-900°C, время 10-60 секунд и PH2O/PH2 в атмосфере 0,25-0,40 C и от второй до (N-1) стадии контролируют температуру 750-900°C, время 70-160 секунд и PH2O/PH2 в атмосфере 0,25-0,40 и на последней N стадии контролируют температуру 750-900°C, время 10-60 секунд и PH2O/PH2 в атмосфере не более 0,20, при условии, что температура на первой стадии выше, чем температура на стадиях от второй до N-1 стадии.

Исходный стальной материал в способе получения листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что содержит Al: 0,010-0,050 мас. % и N: 0,003-0,020 мас. % или Al: 0,010-0,050 мас. %, N: 0,003-0,020 мас. %, Se: 0,003-0,030 мас. % и/или S: 0,002-0,03 мас. % в дополнение к вышеуказанному химическому составу.

Способ получения листа из текстурированной электротехнической стали в соответствии с изобретением характеризуется тем, что стальной лист подвергают азотированию в ходе или после отжига первичной рекристаллизации, чтобы увеличить содержание азота в стальном листе до 50-1000 мас.ч./млн.

Исходный стальной материал в способе получения листа из текстурированной электротехнической стали согласно изобретению характеризуется тем, что дополнительно содержит один или несколько элементов, выбранных из Ni: 0,010-1,50 мас. %, Cr: 0,01-0,50 мас. %, Cu: 0,01-0,50 мас. %, P: 0,005-0,50 мас. %, Sb: 0,005-0,50 мас. %, Sn: 0,005-0,50 мас. %, Bi: 0,005-0,50 мас. %, Mo: 0,005-0,10 мас. %, B: 0,0002-0,0025 мас. %, Te: 0,0005-0,010 мас. %, Nb: 0,0010-0,010 мас. %, V: 0,001-0,010 мас. % и Ta: 0,001-0,010 мас. % в дополнение к вышеуказанному химическому составу.

Эффект изобретения

В соответствии с изобретением становится возможным стабильно изготавливать лист из текстурированной электротехнической стали с низкими потерями в железе и небольшими колебаниями значений потерь в железе путем выдерживания стального листа в области температур вызывающих возврат в течение заданного времени и контроля соответствующих условий в процессе выдержки в отжиге первичной рекристаллизации для проведения реакции обезуглероживания при быстром нагреве, выполняемом в процессе нагрева отжига первичной рекристаллизации.

Краткое описание чертежей

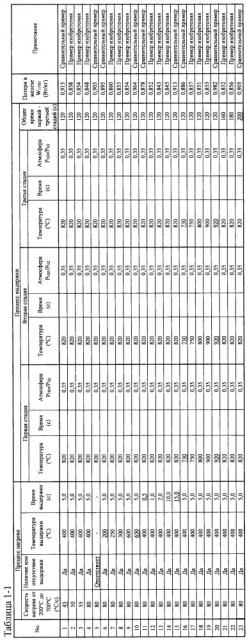

Фиг. 1 представляет вид, иллюстрирующий профиль нагрева в процессе нагрева отжига первичной рекристаллизации в соответствии с изобретением.

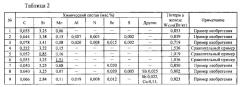

Фиг. 2 представляет график, показывающий влияние времени выдержки при нагреве в отжиге первичной рекристаллизации и PH2O/PH2 в атмосфере в процессе выдержки на потери в железе W17/50.

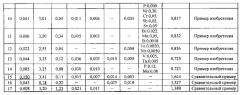

Фиг. 3 представляет график, показывающий влияние температуры выдержки при нагреве в отжиге первичной рекристаллизации и условий обработки в процессе выдержки на потери в железе W17/50.

Осуществления изобретения

Далее будут описаны эксперименты, приведшие к разработке изобретения

Эксперимент 1

Плавят сталь, содержащую C: 0,065 мас. %, Si: 3,44 мас. % и Mn: 0,08 мас. %, для получения непрерывным литьем стального сляба, который повторно нагревают до температуры 1250°C и подвергают горячей прокатке для получения горячекатаного листа 2,4 мм толщиной. Выполняют отжиг в зоне горячих состояний горячекатаного листа при 1050°C в течение 60 секунд и затем первичную холодную прокатку до промежуточной толщины 1,8 мм, после чего проводят промежуточный отжиг листа при 1120°C в течение 80 секунд и затем теплую прокатку при температуре листа 200°C для получения холоднокатаного листа конечной толщины 0,27 мм.

Далее проводят отжиг первичной рекристаллизации холоднокатаного листа в сочетании с обезуглероживающим отжигом изменением PH2O/PH2 во влажной атмосфере 50% об. H2 - 50% об. N2 с выдержкой листа при 840°C в течение 80 секунд. Отжиг первичной рекристаллизации осуществляют со скоростью нагрева 100°C/с в интервале температур от 200°C до 700°C в процессе нагрева до 840°C и дополнительной выдержкой листа при 450°C в течение 0-30 секунд в ходе нагрева. Здесь скорость нагрева 100°C/с означает среднюю скорость нагрева ((700-200)/(t1+t3)) в моменты времени t1 и t3, полученную вычитанием времени выдержки t2 из времени достижения температуры от 200°C до 700°C, как показано на фиг. 1 (далее аналогично). Стальной лист после отжига первичной рекристаллизации покрывают отжиговым сепаратором, состоящем в основном из MgO, высушивают и подвергают окончательному отжигу, включающему вторичную рекристаллизацию и очистку 1200°Cx7 часов в атмосфере водорода для получения конечного листа.

Из каждого полученного таким образом листа вырезают 10 образцов 100 мм шириной и 400 мм длиной в поперечном направлении стального листа и его потери в железе W17/50 измеряют методом, описанным в JIS С2556, и определяют их среднее значение. По оценке потерь в железе могут быть оценены потери в железе, включая колебания, поскольку среднее значение ухудшается, если существуют колебания потерь в железе в направлении ширины.

Результаты показаны на фиг. 2 в виде зависимости между временем выдержки при 450°C и потерями в железе W17/50. Как видно из этой фиг. , потери в железе уменьшаются, когда время выдержки находится в диапазоне 1-10 секунд в ходе нагрева. Эта тенденция не зависит от состояния атмосферы в процессе выдержки, но выше, когда PH2O/PH2 равно 0,35.

Эксперимент 2

Холоднокатаный лист, полученный в примере 1 и имеющий конечную толщину 0,27 мм, подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом, в котором лист выдерживают при любой температуре в диапазоне температур 200-700°C в процессе нагрева в течение 2 секунды. Кроме того, процесс выдерживания отжига первичной рекристаллизации проводят при следующих трех условиях:

1) условие равномерности, заключающееся в том, что выдержку проводят при 850°C в течение 150 секунд с PH2O/PH2, равным 0,35.

2) условие низкой точкой росы на более поздней стадии, заключающееся в том, что выдержку разделяют на начальную стадию, которую осуществляют при 850°C в течение 120 секунд с PH2O/PH2, равным 0,35, и более позднюю стадию, которую осуществляют при 860°C в течение 30 секунд с PH2O/PH2 0,10.

3) условие высокой температуры на начальной стадии, заключающееся в том, что процесс выдержки разделяют на начальную и более позднюю стадии и начальную стадию проводят при 860°C в течение 30 секунд с PH2O/PH2, равным 0,35, и более позднюю стадию проводят при 850°C в течение 120 секунд с PH2O/PH2, равным 0,35.

Затем стальной лист после отжига первичной рекристаллизации покрывают отжиговым сепаратором, состоящим в основном из MgO, высушивают и подвергают окончательному отжигу, включающему вторичную рекристаллизацию и очистку 1200°Cх7 часов в атмосфере водорода для получения конечного листа.

Вырезают образец из полученного таким образом конечного листа, как в примере 1, чтобы определить потери в железе W17/50 методом, описанным в JIS С2556. Результаты измерений показаны на фиг. 3 в виде зависимости между температурой выдержки в процессе нагрева и потерями в железе W17/50. Как видно из этой фиг., потери в железе уменьшаются, когда температура выдержки при быстром нагреве находится в диапазоне 250-600°C независимо от условий процесса выдержки. Кроме того, можно видеть, что эффект снижения потерь в железе достигается снижением точки росы на более поздней стадии ниже, чем на начальной стадии, или созданием температуры на начальной стадии выше, чем на более поздней стадии по сравнению со случаем постоянных условий в ходе всего процесса выдержки.

Хотя причины, почему потери в железе улучшаются путем проведения обработки выдержки для выдержки при подходящей температуре в течение подходящего времени в процессе быстрого нагрева отжига первичной рекристаллизации и соответствующего контроля условий обезуглероживания в процессе выдержки, как видно из результатов в экспериментах 1 и 2, не полностью понятны, изобретатели полагают следующее.

Обработка быстрым нагревом обладает эффектом подавления развития <111>//ND ориентировки в текстуре рекристаллизации, как указано выше. В целом, значительное напряжение вводится в <111>//ND ориентировку во время холодной прокатки, так что сохраняется более высокая энергия упругой деформации, чем в других направлениях. Поэтому, когда отжиг первичной рекристаллизации проводят с обычной скоростью нагрева, рекристаллизация преимущественно вызывается текстурой прокатки <111>//ND ориентировки, имеющей высокую накопленную энергию деформации. Так как зерна <111>//ND ориентировки обычно формируются из текстуры прокатки <111>//ND ориентировки при рекристаллизации, основная ориентировка текстуры после рекристаллизации является <111>//ND ориентировкой.

Однако когда выполняется быстрый нагрев, применяется большее количество тепловой энергии по сравнению с энергией, выделяющейся при рекристаллизации, так что рекристаллизация может быть вызвана даже в других ориентировках, имеющих относительно низкую накопленную энергию деформации, в результате чего число зерен <111>//ND ориентировки после рекристаллизации относительно снижается для улучшения магнитных свойств. Это является причиной для выполнения быстрого нагрева в обычных способах.

Когда обработка выдержкой проведением выдержки при температуре, вызывающей возврат в течение заданного времени, выполняется быстрым нагревом, <111>//ND ориентировка, имеющая высокую энергию деформации, преимущественно вызывает возврат. Таким образом, движущая сила, вызывающая рекристаллизацию <111>//ND ориентировки, являющуюся результатом текстуры прокатки ориентировки <111>//ND, селективно снижается и, следовательно, рекристаллизация может быть вызвана даже в других ориентировках. В результате <111>//ND ориентировка после рекристаллизации дополнительно относительно уменьшается.

Однако когда время выдержки превышает 10 секунд, возврат вызывается в широком диапазоне и, следовательно, восстановленная микроструктура остается такой, как без рекристаллизации с формированием микроструктуры, отличной от вышеуказанной требуемой микроструктуры первичной рекристаллизации. В результате это, как полагают, в значительной степени оказывает отрицательное влияние на вторичную рекристаллизацию, что приводит к ухудшению характеристик потерь в железе.

В соответствии с вышеуказанными соображениями считается, что улучшение магнитных свойств выдержкой при температуре вызывает возврат в течение короткого времени в ходе нагрева и ограничено случаем, когда скорость нагрева быстрее, чем скорость нагрева (10-20°C/с) с использованием обычных труб радиационного нагрева и т.п., конкретно скорость нагрева составляет не менее 50°C/с. В изобретении, таким образом, скорость нагрева в области температур 200-700°C в отжиге первичной рекристаллизации определяется равной не менее 50°C/с.

Кроме того, магнитные свойства в значительной степени зависят от температуры, времени и атмосферы в процессе выдержки, способствующей реакции обезуглероживания. Считается что это вызвано тем, что конфигурация во внутреннем слое оксида, образованного ниже поверхности стального листа, модифицируется быстрым нагревом. А именно, в случае обычной скорости нагрева внутреннее окисление начинает проходить в ходе нагрева до завершения первичной рекристаллизации и сетчатая структура SiO2 формируется в дислокации или границе суб-зерна, в результате чего формируется плотный внутренний слой оксида. С другой стороны, когда выполняется быстрый нагрев, внутреннее окисление начинается после завершения первичной рекристаллизации. По этой причине сетчатая структура SiO2 не формируется в дислокации или границе суб-зерна, и взамен образуется неоднородный внутренний слой оксида. Так как у этого внутреннего слоя оксида низкая функция защиты стального листа от атмосферы в окончательном отжиге, когда используется ингибитор, ингибитор окисляется в окончательном отжиге со снижением эффекта улучшения магнитных свойств в результате быстрого нагрева. Тогда как, когда ингибитор не используется, формирование выделений, таких как оксид и т.п., происходит при окончательном отжиге с ухудшением ориентировки вторичной рекристаллизации.

В решении этих проблем эффективным считается уменьшение окислительного потенциала атмосферы в процессе выдержки, вызывающей реакцию обезуглероживания. То есть, диффузия кислорода внутрь стального листа подавляется в ходе обезуглероживающего отжига и диффузия Si в стали на поверхность относительно усиливается за счет уменьшения окислительного потенциала атмосферы с формированием плотного слоя SiO2. Этот слой действует в качестве защитного материала для подавления окисления ингибитора или чрезмерного формирования выделений оксида в окончательном отжиге с предотвращением ухудшения магнитных свойств.

Кроме того, эффективно разделение процесса выдержки, способствующего обезуглероживанию, на несколько стадий и уменьшение окислительного потенциала атмосферы до конца выдержки или увеличение температуры начала выдержки. При уменьшении окислительного потенциала атмосферы до конца выдержки, подачу кислорода прекращают в этой точке и конфигурация полученного SiO2 модифицируется в форму ламелей, чтобы вызвать эффект повышения защитных свойств атмосферы в ходе окончательного отжига. Тогда как, когда температура в начале выдержки повышена, внутренний слой оксида образуется на ранней стадии выдержки в качестве барьера для подавления последующего окисления, в результате чего диффузия Si к поверхности относительно увеличивается, что вызывает эффект формирования плотного внутреннего оксидного слоя, который является эффективным в улучшении потерь в железе.

Будет описан химический состав исходного стального материала (сляб), используемого для изготовления листа из текстурированной электротехнической стали согласно изобретению.

C: 0,002-0,10 мас. %

При содержании C менее 0,002 мас. % эффект упрочнения границы зерна за счет C исчезает, что создает проблемы при изготовлении, такие как трещины сляба и т.п. Тогда как, если оно превышает 0,10 мас. %, трудно уменьшить содержание C обезуглероживающим отжигом до не более 0,005 мас. %, не вызывающее магнитного старения. Поэтому содержание C находится в диапазоне 0,002-0,10 мас. %. Предпочтительно оно находится в диапазоне 0,010-0,080 мас. %.

Si: 2,0-8,0 мас. %

Si является элементом, необходимым для повышения удельного сопротивления стали, чтобы уменьшить потери в железе. Когда содержание составляет менее 2,0 мас. %, вышеуказанный эффект недостаточен, в то время, когда оно превышает 8,0 мас. %, ухудшается обрабатываемость и трудно выполнять прокатку листа. Поэтому содержание Si находится в диапазоне 2,0-8,0 мас. %. Предпочтительно оно находится в диапазоне 2,5-4,5 мас. %.

Mn: 0,005-1,0 мас. %

Mn является элементом, необходимым для улучшения горячей обрабатываемости стали. Когда содержание составляет менее 0,005 мас. %, указанный эффект не является достаточным, в то время, когда оно превышает 1,0 мас. %, плотность магнитного потока конечного листа снижается. Поэтому содержание Мn находится в диапазоне 0,005-1,0 мас. %. Предпочтительно оно находится в диапазоне 0,02-0,20 мас. %.

Что касается ингредиентов, отличных от C, Si и Mn, вызывающих вторичную рекристаллизацию, они классифицируются как с использованием ингибитора, так и без использования ингибитора.

Сначала, когда используется ингибитор, чтобы вызвать вторичную рекристаллизацию, например, при использовании ингибитора на основе AlN, содержание Al и N предпочтительно составляет Al: 0,010-0,050 мас. % и N: 0,003-0,020 мас. % соответственно. При использовании ингибитора на основе MnS/MnSe, вышеуказанное содержание предпочтительно составляет Mn и S: 0,002-0,030 мас. % и/или Se: 0,003-0,030 мас. %. Когда добавленное количество каждого из соответствующих элементов меньше, чем нижний предел, эффект ингибитора не достигается в достаточной мере, в то время, когда оно превышает верхний предел, ингредиенты ингибитора сохраняются в состоянии, отличном от твердого раствора при нагреве сляба, и, следовательно, эффект ингибитора уменьшается и не достигаются удовлетворительные магнитные свойства. Кроме того, ингибитор на основе A1N и ингибитор на основе MnS/MnSe могут быть использованы совместно.

С другой стороны, когда ингибитор не используется, чтобы вызвать вторичную рекристаллизацию, содержание вышеуказанных Al, N, S и Se в качестве ингредиентов, формирующих ингибитор, снижается насколько возможно и предпочтительно использовать исходный стальной материал, содержащий Al: менее 0,01 мас. %, N: менее 0,0050 мас. %, S: менее 0,0050 мас. % и Se: менее 0,0030 мас. %.

Остальные ингредиенты, отличные от вышеуказанных ингредиентов в исходном стальном материале, используемом в листе из текстурированной электротехнической стали согласно изобретению, являются Fe с неизбежными примесями.

Однако один или несколько элементов, выбранных из Ni: 0,010-1,50 мас. %, Cr: 0,01-0,50 мас. %, Cu: 0,01-0,50 мас. %, P: 0,005-0,50 мас. %, Sb: 0,005-0,50 мас. %, Sn: 0,005-0,50 мас. %, Bi: 0,005-0,50 мас. %, Mo: 0,005-0,10 мас. %, B: 0,0002-0,0025 мас. %, Те: 0,0005-0,010 мас. %, Nb: 0,0010-0,010 мас. %, V: 0,001-0,010 мас. % и Ta: 0,001-0,010 мас. %, могут быть соответственно добавлены с целью улучшения магнитных свойств.

Способ изготовления листа из текстурированной электротехнической стали в соответствии с изобретением будет описан ниже.

Сталь вышеуказанного химического состава готовят переплавкой, и затем может быть сформирован исходный стальной материал (сляб) обычным известным методом прокатки в обжимной клети слитка или методом непрерывной разливки, или сталь может быть сформирована в виде тонкого литого сляба толщиной не более 100 мм методом прямого литья. Сляб повторно нагревают обычным способом, например, до температуры около 1400°C в случае присутствия ингредиентов ингибитора или до около 1250°C в случае отсутствия ингредиентов ингибитора и затем проводят горячую прокатку. Кроме того, когда отсутствуют ингредиенты ингибитора, может быть проведена горячая прокатка сляба без повторного нагрева сразу после отливки. Кроме того, тонкий литой сляб может быть направлен на последующие стадии с пропуском горячей прокатки.

Затем горячекатаный лист, полученный с помощью горячей прокатки, при необходимости может быть подвергнут отжигу в зоне горячих состояний. Температура отжига в зоне горячих состояний предпочтительно должна находиться в диапазоне 800-1150°C для обеспечения подходящих магнитных свойств. Когда она ниже 800°C, сохраняется полосовая структура, формируемая горячей прокаткой, и, следовательно, трудно получить структуру первичной рекристаллизации с зерном одинакового размера и затруднен рост зерна вторичной рекристаллизации. Тогда как если она превышает 1150°C, размер зерна после отжига в зоне горячих состояний чрезмерно повышается и, следовательно, это также затрудняет получение структуры первичной рекристаллизации с зерном одинакового размера. Более предпочтительно температура отжига в зоне горячих состояний находится в диапазоне 900-1100°C.

Стальной лист после горячей прокатки или после отжига в зоне горячих состояний подвергают однократной холодной прокатке или двукратной или многократной холодной прокатке, включая промежуточный отжиг между ними, чтобы получить холоднокатаный лист конечной толщины. Температура отжига в промежуточном отжиге предпочтительно должна находиться в диапазоне 900-1200°C. Когда она ниже 900°C, зерно рекристаллизации после промежуточного отжига становятся мельче и дополнительные зародыши Госса в структуре первичной рекристаллизации, как правило, уменьшаются, ухудшая магнитные свойства конечного листа. Когда она превышает 1200°C, кристаллическое зерно чрезмерно укрупняется аналогичным образом, как и в отжиге горячих состояний, и трудно получить структуру первичной рекристаллизации зерна одинакового размера. Более предпочтительно температура промежуточного отжига составляет 950-1150°C.

Кроме того, при холодной прокатке для достижения конечной толщины (конечная холодная прокатка), эффективным является выполнение теплой прокатки путем повышения температуры стального листа до 100-300°C или проведением одного или нескольких старений при температуре 100-300°C в ходе холодной прокатки для улучшения текстуры первичной рекристаллизации, чтобы улучшить магнитные свойства.

После этого холоднокатаный лист конечной толщины подвергают отжигу первичной рекристаллизации в сочетании с обезуглероживающим отжигом.

В изобретении наиболее важным является проведение быстрого нагрева со скоростью не менее 50°C/c в области температур 200-700°C при нагреве при отжиге первичной рекристаллизации и выдержке при любой температуре в диапазоне 250-600°C в течение 1-10 секунд. Скорость нагрева в области температур 200-700°C (не менее 50°C/с) является средней скоростью нагрева в течение времени за исключением времени выдержки, как указано выше. Когда температура выдержки ниже 250°C, возврат текстуры недостаточен, в то время, когда она превышает 600°C возврат протекает избыточно. Кроме того, когда время выдержки составляет менее 1 секунды, эффект обработки выдержкой невелик, в то время, когда оно превышает 10 секунд, возврат протекает избыточно. Также температура обработки выдержкой предпочтительно является любой из диапазона 350-500°C, время выдержки предпочтительно составляет 1-5 секунд. Также скорость нагрева в области 200-700°C в процессе нагрева предпочтительно составляет не менее 70°C/с. Верхний предел скорости нагрева предпочтительно составляет около 400°C/с с точки зрения стоимости оборудования и себестоимости.

Также обработка выдержкой может быть проведена при любой температуре в диапазоне 250-600°C, но температура не обязательно должна быть постоянной. Когда изменение температуры находится в пределах ±10°C/c, может быть получен эффект подобный выдержке, так что температура может быть увеличена или уменьшена в пределах ±10°C/с. Атмосфера PH2O/PH2 в процессе нагрева специально не ограничивается.

Условие последующего процесса выдержки отжига первичной рекристаллизации, когда размер зерна первичной рекристаллизации задан определенным диапазоном или когда содержание C в исходном материале составляет более 0,005 мас. %, состоит в том, что температура отжига находится в диапазоне 750-900°C, время выдержки находится в диапазоне 90-180 секунд и PH2O/PH2 в атмосфере находится в диапазоне 0,25-0,40 с точки зрения достаточного прохождения реакции обезуглероживания. Когда температура отжига ниже 750°C, размер зерна первичной рекристаллизации слишком мал или реакция обезуглероживания протекает недостаточно, а если она превышает 900°C, зерно первичной рекристаллизации становится слишком большим. Когда время выдержки составляет менее 90 секунд, общее количество внутреннего оксида мало, в то время, когда оно слишком длительное, более 180 секунд, внутреннее окисление чрезмерно усиливается до значительного ухудшения магнитных свойств. Когда PH2O/PH2 в атмосфере составляет менее 0,25, это приводит к недостаточному обезуглероживанию, в то время, когда оно превышает 0,40, формируется крупнозернистый внутренний оксидный слой, ухудшающий магнитные свойства. Температура выдержки отжига первичной рекристаллизации предпочтительно находится в диапазоне 780-880°C и время выдержки предпочтительно находится в диапазоне 100-160 секунд. Также PH2O/PH2 в атмосфере отжига первичной рекристаллизации предпочтительно находится в диапазоне 0,30-0,40.

Кроме того, процесс выдержки, при осуществлении реакции обезуглероживания, может быть разделен на несколько N стадий (N является целым числом, равным не менее 2). В этом случае эффективным является PH2O/PH2 на конечной стадии N не более 0,2 для улучшения колебания магнитных свойств. Когда PH2O/PH2 превышает 0,20, эффект снижения колебания не реализуется в достаточной степени. Кроме того, нижний предел конкретно не ограничен. Кроме того, время обработки конечной стадии N предпочтительно находится в диапазоне 10-60 секунд. Когда оно менее 10 секунд, эффект недостаточен, в то время, когда оно превышает 60 секунд, рост зерна первичной рекристаллизации чрезмерно повышен, что ухудшает магнитные свойства. Более предпочтительно PH2O/PH2 на стадии N составляет не более 0,15, и более предпочтительно время обработки находится в диапазоне 20-40 секунд. Температура до конца процесса выдержки может соответственно меняться в диапазоне 750-900°C, в качестве температуры выдержки в соответствии с изобретением.

Когда процесс выдержки, осуществляющий реакцию обезуглероживания, разделен на несколько N стадий (N является целым числом, равным не менее 2), температура первой стадии предпочтительно выше, чем на последующих стадиях, или температуру первой стадии задают равной 820-900°C и температура второй и последующих стадий не менее температуры выдержки. Повышение температуры на первой стадии является эффективным для улучшения магнитных свойств, так как внутренний оксидный слой, образованный на ранней стадии, образует плотный внутренний оксидный слой с последующим подавлением дальнейшего окисления. Время обработки на первой стадии предпочтительно находится в диапазоне 10-60 секунд. Когда оно менее 10 секунд, эффект не является достаточным, в то время, когда оно превышает 60 секунд, внутреннее окисление чрезмерно усиливается до значительного ухудшения магнитных свойств. Температура первой стадии более предпочтительно находится в диапазоне 840-880°C, и время обработки более предпочтительно находится в диапазоне 10-40 секунд. Атмосфера этой стадии может быть такой же, что и атмосфера выдержки последующих стадий, но PH2O/PH2 может быть изменено в пределах в соответствии с изобретением.

Также эффективным является разделение процесса выдержки, осуществляющей реакцию обезуглероживания, не менее чем на три стадии, при этом температура выдержки увеличивается на первой стадии и в то же время PH2O/PH2 уменьшается на заключительной стадии N, причем ожидаемый эффект улучшения магнитных свойств может быть выше.

Кроме того, эффективно повышение содержания N в стали путем проведения азотирования во время или после отжига первичной рекристаллизации для улучшения магнитных свойств, так как эффект ингибитора (предупредительное действие) AlN или Si3N4 дополнительно усиливается. Содержание N предпочтительно должно быть увеличено до 50-1000 мас.ч./млн. Когда оно менее 50 мас.ч./млн, эффект азотирования мал, в то время, когда оно превышает 1000 мас.ч./млн, предупредительное действие становится слишком большим и ухудшается вторичная рекристаллизация. Повышенное содержание N более предпочтительно находится в диапазоне 200-800 мас.ч./млн.

Поверхности стального листа после отжига первичной рекристаллизации покрывают отжиговым сепаратором, состоящим в основном из MgO, высушивают и подвергают окончательному отжигу, в результате чего получается текстура вторичной рекристаллизации, накапливающаяся в ориентировке Госса и формируется покрытие из форстерита и улучшается очистка. Температура окончательного отжига предпочтительно не ниже 800°C для проведения вторичной рекристаллизации и должна быть около 1100°C для завершения вторичной рекристаллизации. Кроме того, предпо