Формованное горячей штамповкой изделие и способ изготовления формованного горячей штамповкой изделия

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению горячештампованного изделия, используемого в автомобилестроении. Изделие получают горячей штамповкой электролитически гальванизированного стального листа, включающего, мас.%: С от 0,10 до 0,35, Si от 0,01 до 3,00, Al от 0,01 до 3,00, Mn от 1,0 до 3,5, Р от 0,001 до 0,100, S от 0,001 до 0,010, N от 0,0005 до 0,0100, Ti от 0,000 до 0,200, Nb от 0,000 до 0,200, Mo от 0,00 до 1,00, Cr от 0,00 до 1,00, V от 0,000 до 1,000, Ni от 0,00 до 3,00, В от 0,0000 до 0,0050, Са от 0,0000 до 0,0050, Mg от 0,0000 до 0,0050, железо и примеси – остальное. Удельный вес покрытия на каждой поверхности листа составляет от 5 до 40 г/м2. Слой гальванического покрытия содержит от 0 до 15 г/м2 Zn-Fe-интерметаллического соединения и фазу твердого Fe-Zn-раствора в качестве остального количества. Количество дисперсных частиц со средним диаметром от 10 нм до 1 мкм, присутствующих на 1 мм длины слоя гальванического покрытия, составляет от 1×10 частиц до 1×104 частиц. Обеспечивается требуемая адгезионная способность наносимой на поверхность листа краски без проведения дополнительных обработок. 2 н. и 4 з.п. ф-лы, 7 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к формованному горячей штамповкой изделию, которое представляет собой компонент, отформованный и закаленный в одно и то же время при формовании горячим прессованием, и применяется главным образом для каркасного компонента, упрочняющего компонента, компонента шасси, или тому подобного в корпусе автомобиля, и к способу его изготовления.

Уровень техники

[0002] В недавние годы с целью снижения веса автомобиля, чтобы повысить эффективность использования топлива, предпринимались попытки уменьшить вес применяемого стального листа путем повышения прочности стального листа. Однако, когда прочность используемого стального листа возрастает, возникает проблема образования задира или растрескивания стального листа во время формования, или нестабильности размеров отформованного изделия вследствие явления упругого последействия.

[0003] В качестве технологии изготовления высокопрочного компонента существует способ, которым повышают прочность после формования прессованием, вместо прессования высокопрочного стального листа. Одним примером этого способа является формование горячей штамповкой. Формование горячей штамповкой представляет собой способ, в котором формуемый стальной лист нагревают заблаговременно для облегчения формования, и подвергают прессованию под давлением, поддерживая высокую температуру, как также описано в Патентных Документах 1 и 2. В качестве формуемого материала для этого выбирают закаливаемую марку стали, и более высокая прочность достигается в результате закалки за счет охлаждения после прессования. Благодаря этой процедуре прочность стального листа может быть повышена одновременно с формованием под давлением, без проведения отдельной стадии термической обработки для повышения прочности после формования под давлением.

[0004] Однако, поскольку формование горячей штамповкой представляет собой способ формования, в котором обрабатывают нагретый стальной лист, неизбежно происходит образование Fe-окалины вследствие окисления поверхности стального листа. Даже в случае, в котором стальной лист нагревают в неокислительной атмосфере, когда лист извлекают из нагревательной печи для формования под давлением, на поверхности образуется Fe-окалина вследствие воздействия воздуха. Кроме того, нагревание в такой неокислительной атмосфере является дорогостоящим.

[0005] В случае, когда на поверхности стального листа во время нагревания образуется Fe-окалина, Fe-окалина может отслаиваться во время прессования и прилипать к пресс-форме, так что возникает такая проблема, что может ухудшиться производительность прессования, или Fe-окалина может оставаться на изделии после прессования в ущерб внешнему виду. Кроме того, в случае, когда такая оксидная пленка остается, то, поскольку Fe-окалина на поверхности отформованного изделия имеет плохую адгезионную способность, когда на отформованном изделии выполняют конверсионную обработку или окрашивание без удаления окалины, будет возникать проблема прочности сцепления краски.

[0006] Поэтому Fe-окалину обычно удаляют применением пескоструйной обработки или дробеструйной обработки после горячей штамповки, и после этого проводят конверсионную обработку или окрашивание, как описано в Патентном Документе 3. Однако такая струйная обработка является трудоемкой и значительно снижает производительность горячей штамповки. Кроме того, в отформованном изделии может возникать деформация.

[0007] Между тем в Патентных Документах 4-6 была раскрыта технология, в которой горячую штамповку проводят на стальном листе с покрытием на основе цинка или стальном листе с алюминиевым покрытием, тем самым предотвращая образование Fe-окалины. Кроме того, технология предварительного формования в горячем прессе покрытого стального листа также представлена в Патентных Документах 7-10.

[0008] Кроме того, в Патентных Документах 11-12 описан способ получения стального листа с покрытием на основе цинка.

[0009] Патентный Документ 1: Японская Выложенная Патентная Заявка (JP-A) № Н07-116900

Патентный Документ 2: JP-A № 2002-102980

Патентный Документ 3: JP-A № 2003-2058

Патентный Документ 4: JP-A № 2000-38640

Патентный Документ 5: JP-A № 2001-353548

Патентный Документ 6: JP-A № 2003-126921

Патентный Документ 7: JP-A № 2011-202205

Патентный Документ 8: JP-A № 2012-233249

Патентный Документ 9: JP-A № 2005-74464

Патентный Документ 10: JP-A № 2003-126921

Патентный Документ 11: JP-A № Н04-191354

Патентный Документ 12: JP-A № 2012-17495

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0010] Однако в случае, когда горячей штамповке подвергают покрытый алюминием стальной лист, в частности, стальной лист с алюминиевым покрытием, полученным способом горячего погружения, во время нагревания стального листа происходит встречная диффузия плакирующего слоя и материала стальной матрицы, и на поверхности раздела плакирующего покрытия образуется интерметаллическое соединение, такое как Fe-Al или Fe-Al-Si. Кроме того, на поверхности плакирующего слоя формируется пленка оксида алюминия. Пленка оксида алюминия ухудшает адгезионную способность краски, хотя не столь серьезно, как пленка оксида железа, и не может удовлетворять жестким требованиям в отношении высокой прочности сцепления краски, которая необходима для наружной панели автомобиля, компонента шасси, и т.д. Кроме того, затруднительно сформировать конверсионное покрытие, которое широко применяется в качестве поверхностной обработки перед покраской.

[0011] Между тем, в случае, когда горячей штамповке подвергают стальной лист с покрытием на основе цинка, в частности, полученный горячим погружным цинкованием стальной лист, во время нагревания стального листа в результате встречной диффузии плакирующего слоя и материала стальной матрицы

образуется Zn-Fe-интерметаллическое соединение или фаза твердого Fe-Zn-раствора, и на самой наружной поверхности формируется оксидная пленка на Zn-основе. Соединение, фаза или оксидная пленка не ухудшают адгезионную способность красочного слоя или пригодность к конверсионной обработке, в отличие от оксидной пленки на основе алюминия.

[0012] В недавние годы в качестве способа изготовления стального листа для горячей штамповки приобрела популярность технология, в которой стальной лист может быть быстро нагрет Джоулевым теплом или индукционным нагревом. В этом случае сумма времени повышения температуры и времени выдерживания в условиях горячей штамповки часто составляет менее 1 минуты. Когда в таких условиях подвергают горячей штамповке стальной лист с покрытием на основе цинка, мягкий плакирующий слой прилипает к пресс-форме, что требует частого проведения работ по техническому обслуживанию пресс-формы, и поэтому имел место недостаток в том, что ухудшалась производительность.

[0013] Одна цель изобретения состоит в преодолении вышеуказанных проблем и в создании формованного горячей штамповкой изделия, которое может быть изготовлено с высокой эффективностью без прилипания покрытия к пресс-форме, когда стальной лист с покрытием, нанесенным электролитической гальванизацией в расплаве, с малым удельным весом покрытия, подвергают горячей штамповке с использованием метода быстрого нагрева, такого как нагрев Джоулевым теплом или индукционный нагрев, и может обеспечивать благоприятную адгезионную способность краски без дополнительной обработки, такой как дробеструйная обработка после горячей штамповки, а также способа его изготовления.

Разрешение проблемы

[0014] Существенные признаки изобретения являются следующими.

[1] Формованное горячей штамповкой изделие, полученное горячей штамповкой электролитически гальванизированного стального листа, включающего в качестве компонентов стального листа, в мас.%:

С: от 0,10 до 0,35%,

Si: от 0,01 до 3,00%,

Al: от 0,01 до 3,00%,

Mn: от 1,0 до 3,5%,

Р: от 0,001 до 0,100%,

S: от 0,001 до 0,010%,

N: от 0,0005 до 0,0100%,

Ti: от 0,000 до 0,200%,

Nb: от 0,000 до 0,200%,

Mo: от 0,00 до 1,00%,

Cr: от 0,00 до 1,00%,

V: от 0,000 до 1,000%,

Ni: от 0,00 до 3,00%,

В: от 0,0000 до 0,0050%,

Са: от 0,0000 до 0,0050%, и

Mg: от 0,0000 до 0,0050%,

остальное Fe и примеси,

причем стальной лист является электролитически гальванизированным на каждой поверхности с удельным весом плакирующего покрытия не менее 5 г/м2 и менее 40 г/м2;

причем слой гальванического покрытия формованного горячей штамповкой изделия выполнен содержащим от 0 г/м2 до 15 г/м2 Zn-Fe-интерметаллического соединения и фазу твердого Fe-Zn-раствора в качестве остального количества, и

причем в слое гальванического покрытия формованного горячей штамповкой изделия от 1×10 частиц до 1×104 частиц дисперсного вещества со средним диаметром от 10 нм до 1 мкм присутствуют на 1 мм длины слоя гальванического покрытия.

[0015] [2] Формованное горячей штамповкой изделие согласно вышеуказанному пункту [1], в котором стальной лист содержит, в мас.%, один, два или более элементов из:

Ti: от 0,001 до 0,200%,

Nb: от 0,001 до 0,200%,

Mo: от 0,01 до 1,00%,

Cr: от 0,01 до 1,00%,

V: от 0,001 до 1,000%,

Ni: от 0,01 до 3,00%,

В: от 0,0002 до 0,0050%,

Са: от 0,0002 до 0,0050%, или

Mg: от 0,0002 до 0,0050%.

[0016] [3] Формованное горячей штамповкой изделие согласно вышеуказанным пунктам [1] или [2], в котором частицы дисперсного вещества представляют собой оксиды одного, или двух или более типов, содержащие один, два или более элементов из Si, Mn, Cr или Al.

[0017] [4] Формованное горячей штамповкой изделие согласно любому из вышеуказанных пунктов [1]-[3], в котором электролитически гальванизированный стальной лист представляет собой стальной лист, электролитически покрытый цинковым сплавом.

[0018] [5] Способ изготовления формованного горячей штамповкой изделия, в котором сталь, включающую в качестве компонентов, в мас.%:

С: от 0,10 до 0,35%,

Si: от 0,01 до 3,00%,

Al: от 0,01 до 3,00%,

Mn: от 1,0 до 3,5%,

Р: от 0,001 до 0,100%,

S: от 0,001 до 0,010%,

N: от 0,0005 до 0,0100%,

Ti: от 0,000 до 0,200%,

Nb: от 0,000 до 0,200%,

Mo: от 0,00 до 1,00%,

Cr: от 0,00 до 1,00%,

V: от 0,000 до 1,000%,

Ni: от 0,00 до 3,00%,

В: от 0,0000 до 0,0050%,

Са: от 0,0000 до 0,0050%, и

Mg: от 0,0000 до 0,0050%,

остальное Fe и примеси, подвергают обработке в стадии горячей прокатки, стадии декапирования, стадии холодной прокатки, стадии непрерывного отжига, стадии дрессировки, и стадии электролитической гальванизации, с образованием электролитически гальванизированного стального листа, и электролитически гальванизированный стальной лист подвергают обработке в стадии формования горячей штамповкой для изготовления формованного горячей штамповкой изделия;

причем в стадии непрерывного отжига стальной лист подвергают многократному изгибанию на угол изгиба от 90° до 220° четыре или более раз во время нагрева стального листа в атмосфере газа, содержащего водород от 0,1 об.% до 30 об.%, и Н2О соответственно точке росы от -70°С до -20°С, а также азот и примеси в качестве остального количества, при температуре листа в пределах диапазона от 350°С до 700°С,

причем в стадии электролитической гальванизации каждую поверхность стального листа подвергают электролитической гальванизации с образованием покрытия с удельным весом не менее 5 г/м2 и менее 40 г/м2, и

причем в стадии формования горячей штамповкой электролитически гальванизированный стальной лист нагревают со средней скоростью повышения температуры 50°С/сек или более до температуры в диапазоне от 700°С до 1100°С, проводят горячую штамповку в течение 1 минуты от начала повышения температуры, и после этого охлаждают до нормальной температуры.

[0019] [6] Способ изготовления формованного горячей штамповкой изделия согласно вышеуказанному пункту [5], в котором сталь включает, в мас.%, один или два или более элементов из:

Ti: от 0,001 до 0,200%,

Nb: от 0,001 до 0,200%,

Mo: от 0,01 до 1,00%,

Cr: от 0,01 до 1,00%,

V: от 0,001 до 1,000%,

Ni: от 0,01 до 3,00%,

В: от 0,0002 до 0,0050%,

Са: от 0,0002 до 0,0050%, и

Mg: от 0,0002 до 0,0050%.

Преимущественные эффекты изобретения

[0020] Согласно изобретению, могут быть созданы формованное горячей штамповкой изделие, которое может быть изготовлено с высокой эффективностью, не вызывая прилипания покрытия к пресс-форме, когда покрытый цинком стальной лист с малым удельным весом плакирующего покрытия подвергают горячей штамповке с использованием метода быстрого нагрева, такого как нагрев Джоулевым теплом или индукционный нагрев, и может обеспечивать благоприятную адгезионную способность краски без дополнительной обработки, такой как дробеструйная обработка после горячей штамповки, а также способ его изготовления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

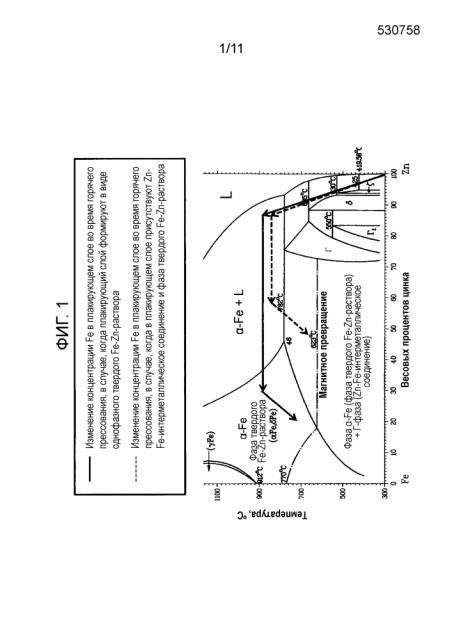

[0021] Фиг. 1 представляет диаграмму, показывающую тепловую историю во время нагрева для горячей штамповки, возрастание концентрации Fe в плакирующем слое, и фазовое изменение системы.

Фиг. 2 представляет график, показывающий взаимосвязь между остаточным количеством Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки и степенью прилипания покрытия к пресс-форме.

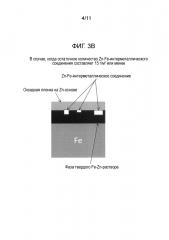

Фиг. 3А представляет схематическую диаграмму, показывающую взаимосвязь между остаточным количеством Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки и структурой плакирующего слоя в случае, когда остаточное Zn-Fe-интерметаллическое соединение не присутствует.

Фиг. 3В представляет схематическую диаграмму, показывающую взаимосвязь между остаточным количеством Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки и структурой плакирующего слоя в случае, когда остаточное количество Zn-Fe-интерметаллического соединения составляет 15 г/м2 или менее.

Фиг. 3С представляет схематическую диаграмму, показывающую взаимосвязь между остаточным количеством Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки и структурой плакирующего слоя в случае, когда остаточное количество Zn-Fe-интерметаллического соединения составляет свыше 15 г/м2.

Фиг. 4 представляет график, показывающий взаимосвязь между удельным весом Zn-покрытия перед горячей штамповкой и количеством Zn-Fe-интерметаллического соединения после плакирования.

Фиг. 5 представляет график, показывающий взаимосвязь между количеством образующегося оксида внутри стального листа и адгезионной способностью краски.

Фиг. 6А представляет график, показывающий взаимосвязь между числом изгибаний на 90° во время нагрева и количеством образующегося оксида внутри стального листа, в отношении числа изгибаний 0, 1, 2 и 3 раза.

Фиг. 6В представляет график, показывающий взаимосвязь между числом изгибаний на 90° во время нагрева и количеством образующегося оксида внутри стального листа, в отношении числа изгибаний 4, 5 и 7 раз.

Фиг. 6С представляет график, показывающий взаимосвязь между числом изгибаний на 90° во время нагрева и количеством образующегося оксида внутри стального листа, в отношении числа изгибаний 9 и 10 раз.

Фиг. 7 представляет график, показывающий взаимосвязь между углом изгиба, созданного на образце во время нагрева, и количеством образующегося оксида внутри стального листа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022] Изобретение будет подробно описано ниже. Численный диапазон, выраженный здесь как «от x до y», включает, если не оговорено иное, значения «x» и «y» в диапазоне как минимальное и максимальное значения, соответственно.

[0023] Автор настоящего изобретения провел формование горячей штамповкой с использованием электролитически гальванизированных стальных листов при многообразных величинах удельного веса покрытия в разнообразных условиях нагрева. В результате этого стало ясно, что прилипание покрытия к пресс-форме может быть предотвращено при структуре, в которой количество Zn-Fe-интерметаллического соединения в плакирующем слое после нагрева для горячей штамповки регулируют в пределах от 0 г/м2 до 15 г/м2, и остальное количество составляет фаза твердого Fe-Zn-раствора, причем в плакирующем слое в надлежащем количестве присутствуют частицы дисперсного вещества с предварительно заданным размером. Ниже будут описаны подробности.

[0024] Поскольку Zn-Fe-интерметаллическое соединение является мягким в условиях высокой температуры, при которых проводят формование горячей штамповкой, Zn-Fe-интерметаллическое соединение может прилипать к пресс-форме, когда на Zn-Fe-интерметаллическое соединение во время прессования оказывается скользящее воздействие. Поэтому, как показано в Фиг. 1, концентрация Fe в плакирующем слое повышается в результате стимулирования реакции Zn-Fe-легирования при нагревании. Когда вышеуказанным способом формируют структуру, в которой Zn-Fe-интерметаллическое соединение в Г-фазе (Fe3Zn10) не присутствует в поверхности стального листа, и присутствует только фаза твердого Fe-Zn-раствора, составленная α-Fe-фазой (стрелка из сплошной линии в Фигуре), прилипание покрытия к пресс-форме может быть предотвращено. Кроме того, было известно, что даже когда Zn-Fe-интерметаллическое соединение остается, то, пока остаточное количество составляет 15 г/м2 или менее, такое серьезное прилипание плакирующего покрытия к пресс-форме, какое мешало бы производству, не происходит.

[0025] Далее, в Фиг. 2 показана взаимосвязь между остаточным количеством Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки и степенью прилипания покрытия к пресс-форме. Когда электролитически гальванизированный стальной лист с удельным весом плакирующего покрытия 30 г/м2 нагревали до температуры 850°С, затем охлаждали до температуры 680°С, и подвергали горячей штамповке, остаточное количество Zn-Fe-интерметаллического соединения регулировали путем корректирования времени выдерживания при температуре 850°С. Затем определяли взаимосвязь между остаточным количеством Zn-Fe-интерметаллического соединения и прилипанием к пресс-форме после нагрева для горячей штамповки. На основе остаточного количества Zn-Fe-интерметаллического соединения после горячей штамповки проводили оценку остаточного количества Zn-Fe-интерметаллического соединения с квалификацией по степеням: двойной кружок - нет необходимости в работе по техническому обслуживанию пресс-формы (прилипание покрытия к пресс-форме является совершенно незначительным), кружок - прилипшие вещества могут быть просто вытерты тряпками или тому подобными (прилипание покрытия к пресс-форме является незначительным), и отметка крестиком - необходимо полирование пресс-формы (прилипание покрытия к пресс-форме является значительным), причем двойной кружок и кружок считались приемлемыми в качестве спецификации кондиционного изделия. Как очевидно из Фиг. 2, когда остаточное количество Zn-Fe-интерметаллического соединения превышает 15 г/м2, степень прилипания покрытия к пресс-форме становится более серьезной.

[0026] Обоснования этого, хотя и основанные на предположении, описываются со ссылкой на Фигуры 3А-3С. Фигуры 3А-3С представляют схематические диаграммы, показывающие взаимосвязь между остаточным количеством Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки и структурой плакирующего слоя. Когда остаточное количество Zn-Fe-интерметаллического соединения составляет 15 г/м2 или менее, Zn-Fe-интерметаллическое соединение не покрывает любую поверхность стального листа, или остается в состоянии, где соединение присутствует в виде мелких частиц, как показано в Фиг. 3А и Фиг. 3В, и скорее всего поэтому прилипание плакирующего покрытия к пресс-форме почти не происходит. Между тем, когда остаточное количество Zn-Fe-интерметаллического соединения превышает 15 г/м2, Zn-Fe-интерметаллическое соединение покрывает всю поверхность стального листа, как показано в Фиг. 3С, и, по-видимому, поэтому легко происходит прилипание покрытия к пресс-форме.

[0027] В этом отношении, после нагрева для горячей штамповки имеется только небольшое или почти отсутствующее изменение количества Zn-Fe-интерметаллического соединения до и после горячей штамповки (прессования). Следовательно, количество Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки может быть проверено после охлаждения перед горячей штамповкой (прессованием), или может быть выявлено на отформованном изделии после горячей штамповки (прессования). Другими словами, когда количество Zn-Fe-интерметаллического соединения, остающегося в плакирующем слое подвергнутого горячему прессованию изделия, составляет от 0 г/м2 до 15 г/м2, прилипание покрытия к пресс-форме может быть предотвращено.

[0028] Кроме того, в недавние годы при необходимости быстрого нагрева для повышения производительности, в процесс изготовления формованного горячей штамповкой изделия была внедрена технология ускоренного нагревания стального листа, такая как нагрев Джоулевым теплом или индукционный нагрев. В этом случае скорость повышения температуры может составлять 50°С/сек или более в условиях горячей штамповки, и во многих случаях сумма времени повышения температуры и времени выдерживания составляет 1 минуту или менее. Чтобы снизить остаточное количество Zn-Fe-интерметаллического соединения до 15 г/м2 или менее вблизи наружного поверхностного слоя стального листа после горячей штамповки, необходимо регулировать удельный вес покрытия сообразно продолжительности нагрева или температуре нагревания.

[0029] Чтобы уменьшить прилипание покрытия к пресс-форме, количество Zn-Fe-интерметаллического соединения в плакирующем слое после нагрева предпочтительно составляет 0 г/м2. Однако, когда остаточное количество Zn-Fe-интерметаллического соединения составляет 15 г/м2 или менее, Zn-Fe-интерметаллическое соединение находится в состоянии формирования, в котором соединение не покрывает всю поверхность стального листа, но скорее остается в виде мелких частиц, и настолько сильное прилипание покрытия к пресс-форме, чтобы препятствовать производственному процессу, не происходит. Остаточное количество Zn-Fe-интерметаллического соединения предпочтительно составляет 10 г/м2 или менее.

[0030] Количество Zn-Fe-интерметаллического соединения в плакирующем слое после нагрева определяют электролизом образца при постоянном токе 4 мА/см2 в водном растворе NH4Cl с концентрацией 150 г/л, с использованием насыщенного каломельного электрода в качестве электрода сравнения. А именно, удельный вес Zn-Fe-интерметаллического соединения в расчете на единицу площади может быть определен измерением периода времени, когда электрический потенциал составляет -800 мВ относительно насыщенного каломельного электрода (SCE) или менее во время выполнения электролиза при постоянном токе, и выведением количества электричества, протекшего в расчете на единицу площади на протяжении периода времени. Между тем, хотя не количественно, наличие или отсутствие Zn-Fe-интерметаллического соединения может быть приблизительно оценено наблюдением изображения в обратно-отраженных электронах.

[0031] В способе изготовления формованного горячей штамповкой изделия стальной лист обычно нагревают до температуры приблизительно от 700°С до 1100°С. Как выяснилось, в случае, когда лист нагревают до температуры стального листа в условиях быстрого нагрева, тогда остаточное количество Zn-Fe-интерметаллического соединения неблагоприятно превышает 15 г/м2. Это обусловливается тем, что общая продолжительность нагревания является короткой, следуя траектории пунктирной линии в Фиг. 1 так, что фаза твердого Fe-Zn-раствора не может быть в достаточной мере обеспечена, и, скорее, проявляется тенденция к образованию Zn-Fe-интерметаллического соединения. Кроме того, в случае традиционного нагревания в условиях радиационного теплопереноса возникает температурный градиент теплопередачи от поверхности стального листа внутрь него так, что проявляется градиент по направлению толщины плакирующего слоя в отношении формирования Zn-Fe-интерметаллического соединения, однако в случае быстрого нагрева Джоулевым теплом, индукционного нагрева или тому подобного, поскольку тепловой поток протекает вдоль поверхности стального листа, поверхность стального листа, а именно, весь плакирующий слой, быстро и активно нагревается, так что, по-видимому, Zn-Fe-интерметаллическое соединение образуется равномерно по направлению толщины плакирующего слоя.

[0032] Таким образом, чтобы избежать образования Zn-Fe-интерметаллического соединения, в отношении таких условий, как температура нагревания и продолжительность выдерживания, выбирали такую стратегию во избежание образования чрезмерного количества Zn-Fe-интерметаллического соединения, что пытались снизить удельный вес покрытия исходного плакирующего слоя и сузить его предпочтительный диапазон.

[0033] Фиг. 4 показывает взаимосвязь между удельным весом покрытия перед нагревом для горячей штамповки и количеством Zn-Fe-интерметаллического соединения после нагрева для горячей штамповки. Вышеуказанное представляет результат в отношении стального листа, который был нагрет на воздухе со скоростью 50°С/сек до температуры 950°С, выдержан при этом в течение 2 сек, затем охлажден со скоростью 20°С/сек до температуры 680°С, и подвергнут прессованию.

[0034] Когда удельный вес покрытия составляет 40 г/м2 или более, количество Zn-Fe-интерметаллического соединения в плакирующем слое едва ли может снижено до 15 г/м2 или менее. Поэтому в настоящем способе удельный вес покрытия регулируют на величину менее 40 г/м2.

Поскольку удельный вес покрытия должен составлять 5 г/м2 или более, из соображений подавления образования окалины во время нагрева для горячей штамповки, это значение считается нижним пределом.

Удельный вес покрытия предпочтительно составляет от 10 г/м2 до 30 г/м2.

Между тем, в случае, когда полученное электролитической гальванизацией в расплаве покрытие представляет собой электролитическое плакирующее покрытие из цинкового сплава, количество Zn в плакирующем слое, из тех же соображений, составляет от 5 г/м2 до 40 г/м2, и предпочтительно от 10 г/м2 до 30 г/м2.

[0035] В этом отношении, для измерения удельного веса покрытия и количества Zn, может быть беспрепятственно применен широко распространенный аналитический метод определения удельного веса покрытия и количества Zn, например, измерение удельного веса покрытия и количества Zn может быть выполнено погружением плакированного стального листа в раствор соляной кислоты, содержащий соляную кислоту с концентрацией 5% и ингибитор коррозии, для травления при температуре 25°С, до растворения покрытия, и анализом полученного раствора с использованием ICP-анализатора (на основе атомной эмиссии с индуктивно-связанной плазмой).

[0036] Хотя полученное электролитической гальванизацией покрытие может быть электролитическим покрытием из цинка или электролитическим покрытием из цинкового сплава, предпочтительным является электролитическое плакирующее покрытие из цинкового сплава. А именно, стальной лист для формования горячей штамповкой предпочтительно представляет собой стальной лист с электролитическим покрытием из цинкового сплава.

[0037] Однако в случае полученного электролитической гальванизацией покрытия с низким удельным весом покрытия, когда электролитически гальванизированный стальной лист с малым удельным весом покрытия нагревают методом быстрого нагрева, как было описано выше, и подвергают формованию горячей штамповкой, возникала новая проблема в том, что становилась худшей прочность сцепления краски со сформованным изделием.

[0038] Причины вышеуказанного обстоятельства предполагаются следующими. Когда продолжительность нагревания является короткой, и удельный вес покрытия оказывается малым, оксидная пленка на Zn-основе, образующаяся во время нагревания на самой наружной поверхности плакирующего слоя, также становится тонкой, и быстро развивается реакция Zn-Fe-легирования, прежде чем в достаточной степени вырастет оксидная пленка на Zn-основе, так что бóльшая часть Zn в плакирующем слое расходуется в фазе твердого Fe-Zn-раствора. По-видимому, оксидная пленка на Zn-основе может расти, когда плакирующий слой находится в форме Zn-Fe-интерметаллического соединения, в котором активность Zn относительно высока, но когда плакирующий слой начинает принимать форму фазы твердого Fe-Zn-раствора, рост уже невозможен вследствие повышения активности Fe и снижения активности Zn. В случае тонкой оксидной пленки на Zn-основе, когда стальной лист испытывает скользящее воздействие во время прессования, фаза твердого Fe-Zn-раствора легко обнажается, где, возможно, образовались участки Fe-окалины, и становится худшей адгезионная способность краски.

[0039] Чтобы улучшить адгезионную способность краски на сформованном изделии, авторы настоящего изобретения провели испытания горячей штамповки с использованием электролитически гальванизированных стальных листов, полученных при разнообразных условиях. В результате, при обследовании слоя поперечного сечения стального листа в сформованном изделии, имеющем благоприятную адгезионную способность краски, было обнаружено, что оксидная пленка на Zn-основе не отслаивалась и могла бы по большей части сохраняться на поверхности стального листа, когда присутствовало определенное количество мелких частиц дисперсного вещества со средним диаметром 1 мкм или менее.

Кроме того, было подтверждено, что адгезионная способность краски на таком формованном горячей штамповкой изделии была лучшей по сравнению с ситуацией, где частицы дисперсного вещества не присутствуют.

[0040] Частицы дисперсного вещества были проанализированы, и оказалось, что они по большей части представляли собой оксид, который содержит присутствующей в стали легко окисляемый элемент, такой как Si, Mn, Cr и Al.

Для исследования такого явления, что адгезионная способность оксидной пленки на Zn-основе является лучшей, когда в плакирующем слое присутствует определенное количество тонкодисперсных твердых частиц (главным образом оксида, как описывается ниже), изучили слой стального листа, который был нагрет в таких же условиях, как для формования горячей штамповкой, но не подвергнут прессованию и непосредственно охлажден. В результате выяснилось, что, когда в плакирующем слое имеется определенное количество тонкодисперсных твердых частиц, на поверхности раздела между оксидной пленкой на Zn-основе и плакирующим слоем возникает умеренная шероховатость. Поскольку было известно, что, когда поверхность раздела имела сложную морфологию, на поверхности раздела проявлялся эффект шпоночного соединения для улучшения адгезионной способности краски, было предположено, что адгезионная способность оксидной пленки на Zn-основе усиливалась подобно эффекту шпоночного соединения, и подавлялось обнажение фазы твердого Fe-Zn-раствора во время прессования, и поэтому предотвращалось образование Fe-окалины с усилением тем самым адгезионной способности краски.

[0041] Частицы дисперсного вещества, обусловливающие формирование умеренной шероховатости на поверхности раздела, рассматривают следующим образом.

По компонентному составу и образующемуся количеству предполагается, что частицы дисперсного вещества представляют собой оксид не примесного элемента в плакирующем слое, но главным образом элемента, содержащегося в стали, который, по-видимому, присутствовал перед нагревом для горячей штамповки на поверхности раздела между плакирующим слоем и стальной матрицей, или внутри стальной матрицы. Кроме того, представляется, что оксид образовался в процессе изготовления стального листа, во время отжига стального листа после холодной прокатки.

Представляется, что, когда оксид присутствует на поверхности раздела между плакирующим слоем и стальной матрицей, оксид в общем проявляет барьерное действие, чтобы локально подавлять реакцию Zn-Fe-легирования во время нагрева для горячей штамповки. Однако, кроме этого представляется, что в случае тонкодисперсного оксида со средним диаметром 1 мкм или менее, эффект подавления реакции Zn-Fe-легирования является слабым, и поэтому влияние оксида на поверхности раздела на реакции Zn-Fe-легирования мало.

[0042] Между тем, когда оксид формируется внутри стальной матрицы в результате пиннинга на граничной поверхности кристаллических зерен вблизи поверхности стального листа во время отжига, предотвращается рост кристаллического зерна. Когда кристаллическое зерно вблизи поверхности стального листа является мелким, и число граничных поверхностей кристаллических зерен велико, становится высокой скорость реакции Zn-Fe-легирования. Другими словами, где присутствует внутренний оксид, реакция Zn-Fe-легирования, по-видимому, становится локально интенсивной.

[0043] Примеры упомянутого здесь оксида включают, но конкретно не ограничиваются этим, оксиды, содержащие элементы одного, или двух или более из Si, Mn, Cr или Al. Конкретные примеры включают простые оксиды, такие как MnО, MnО2, Mn2О3, Mn3О4, SiО2, Al2О3, и Cr2О3, и простые оксиды с нестехиометрическим составом соответственно каждому из них; сложные оксиды, такие как FeSiO3, Fe2SiO4, MnSiO3, Mn2SiO4, AlMnO3, FeCr2O4, Fe2CrO4, MnCr2O4, и Mn2CrO4, и сложные оксиды с нестехиометрическим составом соответственно каждому из них; и комплексные структуры их.

[0044] Кроме того, поскольку иные частицы, нежели оксид, могут подавлять рост кристаллического зерна в поверхности стального листа во время отжига в результате пиннинг-эффекта, частицей, проявляющей такое же действие, как оксид, может быть сульфид, содержащий элементы одного или двух типов из Fe, Mn, и т.д., или нитрид, содержащий элементы одного или двух типов из Al, Ti, Mn, Cr, и т.д., будучи присутствующей в той же области, где сформирован оксид, в качестве включения. Однако, поскольку количества сульфида и нитрида очень малы (например, приблизительно 0,1 частицы на 1 мм длины плакирующего слоя) сравнительно с оксидом, влияние невелико, и, по-видимому, вполне достаточно принимать во внимание оксид согласно изобретению.

[0045] В случае, когда пиннинг-эффект частиц дисперсного вещества, состоящих из оксидов, и т.д., для подавления роста кристаллических зерен, оказывает такое влияние на границу кристаллического зерна, чтобы изменить развитие реакции Zn-Fe-легирования, на поверхности раздела возникает шероховатость, вероятно, согласно следующему механизму.

[0046] В процессе нагрева для горячей штамповки плакирующий слой и стальная матрица сначала реагируют с образованием Zn-Fe-интерметаллического соединения, и в то же время на поверхности плакирующего слоя образуется оксидная пленка на Zn-основе. Было известно, что оксидная пленка на Zn-основе растет в результате прямой диффузии кислорода из атмосферы. А именно, поверхность раздела между оксидной пленкой и интерметаллическим соединением смещается в сторону интерметаллического соединения по мере роста оксидной пленки.

Пока остается Zn-Fe-интерметаллическое соединение, оксидная пленка на Zn-основе может расти благодаря высокой активности Zn на поверхности раздела между оксидной пленкой на Zn-основе и Zn-Fe-интерметаллическим соединением. С другой стороны, когда продолжает развиваться реакция Zn-Fe-легирования, и Zn-Fe-интерметаллическое соединение исчезает вплоть до образования фазы твердого Fe-Zn-раствора, повышается активность Fe в плакирующем слое так, что оксидная пленка на Zn-основе больше не может расти.

[0047] В случае, когда скорость Zn-Fe-легирования различна в разных местах, то, когда реакция легирования прекращается в определенный момент времени во время нагревания, вероятно, что одновременно существует область, где покрытие уже преобразовалось в фазу твердого Fe-Zn-раствора, и область, где остается Zn-Fe-интерметаллическое соединение. До сих пор считалось, что шероховатость появляется на поверхности раздела вследствие такого процесса, что толщина оксидной пленки на Zn-основе различается от одной области к другой области после нагрева для горячей штамповки.

[0048] В отношении среднего диаметра частиц дисперсного вещества, состоящих из оксида, и т.д., присутствующих в определенном количестве в плакирующем слое после нагрева для горячей штамповки, нижний предел составляет 0,01 мкм (10 нм), поскольку для проявления влияния на