Установка для центробежной биметаллизации втулок с нагревом токами высокой частоты

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для получения биметаллических втулок и подшипников скольжения с антифрикционным сплавом при изготовлении и ремонте машин. Установка содержит механизм продольного перемещения заготовки относительно индуктора ТВЧ, смонтированный на основании, включающий сервопривод, шариковинтовую пару, соединенную с сервоприводом, и два концевых датчика, регулирующих продольное перемещение заготовки и реверс станины, а также автономный блок управления процессом биметаллизации, содержащий системы управления частотным регулятором электродвигателя, сервоприводом и концевыми датчиками, которые соединены с панелью управления. Изобретение направлено на усовершенствование конструкции установки для повышения качества залитого слоя заготовки, обеспечения безопасности труда, а также на повышение производительности труда. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано для получения биметаллических втулок и подшипников скольжения с антифрикционным сплавом при изготовлении и ремонте машин в соответствии с требованиями ГОСТ 24832-81 (ГОСТ ИСО 4379-2006) «Втулки биметаллические и вкладыши толстостенные биметаллические подшипников скольжения. Типы и основные размеры».

Известна установка для центробежной биметаллизации втулок с нагревом токами высокой частоты (ТВЧ), смонтированная на базе токарно-винторезного станка ТВ-16 [Эльбаева Р.И. Исследование технологического процесса изготовления и структуры литых биметаллических втулок сталь-бронза и сталь-баббит. Автореф. кан. дисс., Ростов-на-Дону, 1973, с. 6-7].

Стальную заготовку с помещенной внутрь ее шихтой цветного сплава закрывают с двух сторон крышками, вводят в индуктор генератора токов высокой частоты (ТВЧ) и закрепляют в центрах шпиндельного узла и задней бабки установки. Передачу движения от электродвигателя к шпинделю осуществляют с помощью двух клиноременных систем со сменными шкивами, которые регулируют частоту вращения шпинделя.

При включении генератора ТВЧ и электродвигателя происходит нагрев заготовки, расплавление шихты и формирование залитого слоя под действием центробежных сил.

Недостатком установки является ступенчатое регулирование частоты вращения шпинделя с помощью сменных шкивов, что затрудняет получение оптимальных значений линейной скорости вращения заготовки, влияющих на качество залитого слоя, и снижает производительность труда.

Наиболее близким по технической сущности к заявляемому изобретению по совокупности существенных признаков является установка для центробежной биметаллизации втулок с нагревом токами высокой частоты, включающая основание и станину, на которой смонтированы электродвигатель, шпиндельный узел, сообщающий заготовке вращательное движение, задняя подвижная бабка, используемая для закрепления заготовки, защитный экран [Эльбаева Р.И., Пархоменко В.В., Шляхов А.А. Установка для изготовления биметаллических втулок центробежным способом с нагревом токами высокой частоты. // В сб. наука, техника и технология XXI века (НТТ-2007) / Материалы III Международной научно-технической конференции. Т. 1 - Нальчик, Каб.-Балк. ун-т, 2007 - С. 83-89]. Установка снабжена частотным регулятором, который соединен кабелем с электродвигателем, и позволяет осуществить бесступенчатое регулирование частоты вращения шпинделя в заданных пределах.

Недостатки установки:

1 - отсутствует механизм продольного перемещения заготовки относительно индуктора ТВЧ в процессе биметаллизации, что приводит к неравномерному нагреву заготовки, неполному расплавлению стружки у торцов заготовки и снижению качества залитого слоя;

2 - отсутствует механизм для удаления заготовки из зоны нагрева после окончания процесса биметаллизации, что повышает опасность работы.

Заявленное изобретение решает задачи совершенствования конструкции установки для повышения качества залитого слоя заготовки и обеспечения безопасности труда.

Установка для центробежной биметаллизации втулок с нагревом токами высокой частоты включает основание и станину, на которой смонтированы электродвигатель с частотным регулятором, реле времени, шпиндельный узел, сообщающий заготовке вращательное движение, задняя подвижная бабка, используемая для закрепления заготовки, защитный экран.

Установка отличается от прототипа тем, что содержит дополнительно механизм продольного перемещения заготовки относительно индуктора ТВЧ, смонтированный на основании, который включает сервопривод, шариковинтовую пару, соединенную с сервоприводом, и два концевых датчика, регулирующих длину продольного перемещения заготовки и реверс станины, а управление процессом осуществляют с помощью автономного блока, включающего системы управления частотным регулятором электродвигателя, сервоприводом и концевыми датчиками, которые соединены электрической связью с панелью управления.

Установка содержит дополнительно поводковый патрон, включающий неподвижный центр и трехкулачковый патрон, используемый для закрепления заготовки и удаления ее из зоны нагрева после окончания процесса биметаллизации.

При осуществлении предлагаемого изобретения повышение качества залитого слоя заготовки достигают за счет продольного перемещения заготовки относительно индуктора ТВЧ с помощью механизма, который включает сервопривод, шариковинтовую пару, соединенную с сервоприводом, и два концевых датчика, регулирующих продольное перемещение и реверс станины.

Сервопривод (следящий привод), имеющий в составе электромотор, датчик и блок управления, представляет собой привод с управлением через отрицательную обратную связь, которая позволяет точно управлять параметрами движения. Блок управления приводом получает на датчике необходимый параметр согласно заданному внешнему значению, производит коррекцию и автоматически поддерживает это значение на датчике и на выходе исполнительного элемента, которым является шариковинтовая пара. Сервоприводы отличаются очень высокой надежностью и используются для решения задач автоматизации.

Шариковинтовая пара представляют собой систему, которая включает винт с трапецеидальной резьбой и шариковую гайку, содержащую тела качения - шарики, которые передают механическую работу от винта к гайке.

Шариковинтовая пара служит для преобразования вращательного движения в линейное перемещение: винт совершает вращение, и гайка перемещается по винту совместно с нагрузкой. Концы винта крепятся на опорах качения, а гайка непосредственно соединена с узлом, который совершает перемещение.

Применение шариковинтовой пары дает возможность получить максимально высокую точность и высокую скорость перемещения при невысоком коэффициенте трения.

Концевые датчики - разновидность датчиков концевого положения, предназначенных для срабатывания при достижении рабочим органом оборудования заданной точки. Используются как ограничители хода для выполнения функции конечного бесконтактного выключателя, который контролирует положение подвижных элементов оборудования и выдачи электрического сигнала при достижении элементом контролируемого положения. Длину продольного перемещения станины рассчитывают в зависимости от длины заготовки и ограничивают концевыми датчиками, обеспечивающими реверс. Концевые датчики связаны электрической связью с сервоприводом и панелью управления, содержащей информацию для введения режимов работы установки.

Реле времени, используемое для автоматического контроля продолжительности работы установки, представляет собой специализированное устройство - сдвоенный таймер с функцией одновременного запуска и экстренной остановки. Блок коммутации устройства разделен на две части с включающими их элементами IRF 520, которые соединены электрической связью с частотным регулятором электродвигателя и с коммутатором нагрева индуктора ТВЧ. В одной части блока коммутации устанавливают время работы электродвигателя с учетом продолжительности нагрева заготовки и вращения ее для охлаждения, в другой части - время работы генератора ТВЧ. После истечения заданных промежутков времени электродвигатель и коммутатор нагрева индуктора ТВЧ отключаются автоматически [Эльбаева Р.И. Об автоматическом контроле процесса изготовления биметаллических втулок // В сб. Наука, техника и технология XXI века (НТТ-2009) / Материалы IV Международной научно-технической конференции. - Нальчик, Каб.-Балк. ун-т, 2009. - С. 99-101].

Для обеспечения безопасности труда установка содержит дополнительно поводковый патрон, включающий неподвижный центр и трехкулачковый патрон, который используют для закрепления заготовки и удаления ее из зоны нагрева после окончания процесса биметаллизации.

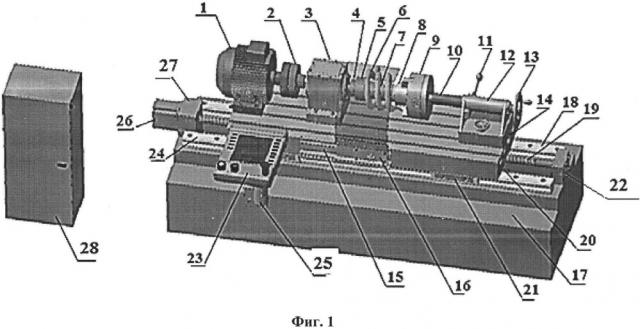

Общий вид установки для центробежной биметаллизации втулок с нагревом токами высокой частоты представлен на фиг. 1.

Установка содержит станину 14 и основание 17. На станине 14 укреплен электродвигатель 1 с частотным регулятором и реле временем, который через муфту 2 соединен со шпинделем 4 передней бабки 3. Задняя бабка 12 укреплена на станине с помощью двух стопорных колес, содержит пиноль 10, которая перемещается маховиком 13 и фиксируется рукояткой 11. Заготовка 7, закрытая с обеих сторон стальными крышками 5 и 8, введена в индуктор тока высокой частоты 6, закреплена центрами шпинделя 4 и поводкового патрона 9, фиксируется пинолью 10 и рукояткой 11. Для обеспечения безопасности работы предусмотрен защитный экран из органического стекла 16.

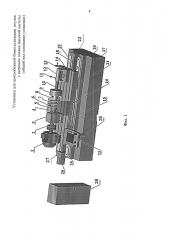

На фиг. 2 представлен общий вид основания установки.

Основание 17 содержит рельсовые направляющие 18 и 24, по которым перемещаются четыре каретки 21, закрепленные при сборке на обратной поверхности станины 14 (вид снизу фиг. 3). На основании укреплена шариковинтовая пара 19, винт которой крепится на опорах качения 22 и 25, а гайка при сборке закреплена на обратной поверхности станины 14 (вид снизу фиг. 3). Шариковинтовая пара соединена с сервоприводом 26, содержащим электромотор и датчик. На основании установлены два концевых датчика 20, регулирующих длину продольного перемещения станины и реверс станины.

К основанию крепятся направляющие для защитного экрана 15 и панель управления 23 на упоре 25 (фиг. 1), которая снабжена реле времени, определяющим продолжительность работы генератора ТВЧ и электродвигателя, кнопками «Пуск», «Стоп», «Экстренный стоп».

Автономный блок систем управления 28 соединен электрическими кабелями 29 с электродвигателем 1, индуктором тока высокой частоты 6, концевыми датчиками 20, сервоприводом 26 и панелью управления 23, (фиг. 2).

Работа установки.

Заготовку в собранном виде 7 закрывают с обеих сторон стальными крышками 5 и 8, вводят в индуктор 6 генератора ТВЧ и зажимают в центах шпинделя 4 передней бабки 3 и пиноли 10 задней бабки 12, используя маховик 13 и фиксатор 11. На пульте генератора ТВЧ устанавливают показатели режимов работы - значения анодного напряжения (UA) и анодного тока (IA). На панели управления 23 с помощью реле времени устанавливают время работы генератора ТВЧ и время работы электродвигателя. Устанавливают частоту вращения электродвигателя 1, режимы работы шариковинтовой пары 19, сервопривода 26, концевых датчиков 20 с установленной величиной продольного перемещения и числом ходов станины.

Режимы работы установки для осуществления технологического процесса биметаллизации задает оператор.

Кнопкой «Пуск» на панели управления 23 включают реле времени с заданным временем работы генератора ТВЧ и электродвигателя, блок управления 28 с установленными режимами работы систем управления.

Происходит нагрев заготовки токами высокой частоты, расплавление стружки внутри заготовки, формирование залитого слоя под действием центробежных сил. После достижения требуемой температуры нагрева реле времени отключает генератор ТВЧ, а заготовка продолжает вращаться до полной кристаллизации расплавленного металла, после чего отключают систему вращения кнопкой «Стоп» и выводят заготовку из зоны нагрева с помощью поводкового патрона 9. Охлаждение узлов установки производят воздухом после снятия заготовки. Окончательное охлаждение заготовки происходит на открытом воздухе.

Технические характеристики установки:

- высота центров 110 мм;

- расстояние между центрами 240 мм;

- частота вращения электродвигателя от 350 до 2200 мин-1;

- мощность электродвигателя ДАК 041/4 0,41 кВт;

- мощность сервопривода 1,2 кВт.

Габаритные размеры установки (мм):

длина 1700; ширина 600; высота 620.

Технический результат изобретения заключается в том, что предлагаемая установка позволяет повысить качество залитого слоя заготовки за счет равномерного нагрева и полного расплавления стружки по всей длине заготовки, достигаемого при продольном перемещении заготовки относительно индуктора ТВЧ с помощью механизма продольного перемещения станины.

Повышение безопасности труда в условиях повышенной температуры достигают за счет автоматического управления процессом биметаллизации при высокочастотном нагреве, а также механического удаления заготовки из зоны нагрева путем закрепления в трехкулачковом патроне задней бабки.

Установка обеспечивает также повышение производительности труда за счет автоматического управления процессом биметаллизации.

1. Установка для центробежной биметаллизации втулок с нагревом токами высокой частоты, содержащая основание, станину, установленные на станине электродвигатель с частотным регулятором, индуктор токов высокой частоты, реле времени, шпиндельный узел, обеспечивающий вращательное движение заготовки, заднюю подвижную бабку для закрепления заготовки и защитный экран, отличающаяся тем, что она снабжена механизмом продольного перемещения заготовки относительно индуктора токов высокой частоты, установленным на основании и содержащим сервопривод, шариковинтовую пару, соединенную с сервоприводом, два концевых датчика для регулировки длины продольного перемещения и реверса станины, и автономным блоком управления процессом биметаллизации, содержащим системы управления частотным регулятором электродвигателя, сервоприводом и концевыми датчиками, которые соединены электрически с панелью управления.

2. Установка по п. 1, отличающаяся тем, что она снабжена поводковым патроном, содержащим неподвижный центр и трехкулачковый патрон для закрепления заготовки и удаления ее из зоны нагрева после окончания процесса биметаллизации.