Способ производства стального листа с черным покрытием и способ производства формованного изделия из стального листа с черным покрытием

Иллюстрации

Показать всеИзобретение относится к способу получения стального листа с очерненным цинковым покрытием, который может быть использован в качестве кровельного материала и наружного материала зданий, бытовых приборов и автомобилей. Указанный способ включает получение слоя цинкового покрытия путем погружения в цинковый расплав с алюминием и магнием, содержащего от 0,1 мас. % или более до 22,0 мас. % или менее алюминия, от 0,1 мас. % или более до менее 1,5 мас. % магния, цинк - остальное, контактирование упомянутого стального листа с упомянутым цинковым покрытием с водяным паром в замкнутом сосуде при концентрации кислорода в замкнутом сосуде 13% или менее для получения стального листа с очерненным цинковым покрытием. В варианте осуществления данного способа до или после контактирования стального листа с водяным паром осуществляют формование стального листа. Обеспечивается стальной лист с черным стойким покрытием, имеющий превосходный дизайн, формуемость и коррозионную стойкость. 2 н. и 8 з.п. ф-лы, 2 ил., 13 табл., 126 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу производства стального листа с черным покрытием, а также к способу производства формованного изделия из стального листа с черным покрытием.

УРОВЕНЬ ТЕХНИКИ

[0002] В таких областях, как кровельные материалы и наружные материалы для зданий, бытовых приборов и автомобилей, с точки зрения дизайна и т.д. увеличивается потребность в стальных листах, имеющих черный внешний вид. Поверхность стального листа может черниться путем нанесения материала черного покрытия на поверхность стального листа для того, чтобы сформировать пленку черного покрытия. В описанных выше областях, однако, во многих случаях с точки зрения коррозионной стойкости используются стальные листы с металлическим покрытием, таким как полученное способом погружения в расплав цинковое покрытие, содержащее алюминий цинковое покрытие, а также содержащее алюминий и магний цинковое покрытие. Покрытый металлом стальной лист имеет поверхность с металлическим блеском серебристо-серого цвета. Соответственно, для того, чтобы получить черный внешний вид качественного дизайна путем нанесения материала черного покрытия, толстая пленка покрытия обязана скрывать цвет покрытого металлом стального листа, что приводит к высоким затратам на покрытие. Кроме того, толстая пленка покрытия препятствует электросварке, такой как точечная сварка, что является другим неудобством.

[0003] В качестве способа для скрытия металлического блеска серебристо-серого цвета покрытого металлом стального листа без формирования пленки черного покрытия был предложен способ чернения самого слоя металлического покрытия (см., например, Патентный документ PTL 1). Патентный документ PTL 1 раскрывает способ формирования тонкого черного слоя на поверхности слоя металлического покрытия путем обдува стального листа с содержащим алюминий цинковым покрытием, полученным способом погружения в расплав, высокотемпературным водяным паром в течение 24 часов или более.

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0004] PTL 1 - Японская выложенная патентная заявка №SHO 64-56881

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005] Проблема в способе производства стального листа с черным покрытием, описанном в Патентном документе PTL 1, заключается в том, что когда слой металлического покрытия чернится по всей его толщине, слой металлического покрытия становится хрупким, что снижает адгезию, и поэтому толстый черный слой не может быть сформирован. Следовательно, в стальном листе с черным покрытием, произведенном в соответствии со способом производства, описанным в Патентном документе PTL 1, когда поверхность слоя металлического покрытия царапается при обработке и подобном, обнаруживается серебристо-белый цвет, являющийся цветом самого слоя металлического покрытия, что ухудшает внешний вид поверхности, и поэтому стальной лист с черным покрытием не может выдерживать интенсивную обработку. Кроме того, другая проблема в способе производства стального листа с черным покрытием, описанном в Патентном документе PTL 1, заключается в том, что процесс чернения требует длительного времени.

[0006] Задача настоящего изобретения состоит в том, чтобы предложить способ производства стального листа с черным покрытием, не требующий длительного времени для чернения и обеспечивающий стальному листу превосходную способность сохранять черный внешний вид после обработки. Кроме того, другая задача настоящего изобретения состоит в том, чтобы предложить способ производства формованного изделия из стального листа с черным покрытием.

РЕШЕНИЕ ПРОБЛЕМЫ

[0007] Авторы настоящего изобретения обнаружили, что эти задачи могут быть решены путем использования в качестве исходного листа стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, который включает в себя полученный способом погружения в расплав слой содержащего алюминий и магний цинкового покрытия, содержащий 0,1 масс. % или более и 22,0 масс. % или менее алюминия и 0,1 масс. % или более и менее 1,5 масс. % магния, и контактирования покрытого металлом стального листа с водяным паром в замкнутом сосуде, и провели дополнительные исследования для того, чтобы выполнить настоящее изобретение.

[0008] А именно, первый аспект настоящего изобретения относится к следующему способу производства стального листа с очерненным цинковым покрытием.

[1] Способ получения стального листа с очерненным цинковым покрытием, включающий: получением цинкового покрытия погружением в цинковый расплав с алюминием и магнием, содержащего 0,1 масс. % или более и 22,0 масс. % или менее алюминия и 0,1 масс. % или более и менее 1,5 масс. % магния, цинк остальное, и контактирование стального листа с цинковым покрытием с водяным паром в замкнутом сосуде, в котором концентрация кислорода составляет 13% или менее.

[2] Способ по п. [1], дополнительно включающий формирование пленки неорганического покрытия на поверхности стального листа цинковым покрытием.

[3] Способ по п. [2], в котором пленка неорганического покрытия включает в себя одно или более соединений, выбранных из группы, состоящей из оксида вентильного металла, оксоата (соли кислородсодержащей кислоты) вентильного металла, гидроксида вентильного металла, фосфата вентильного металла и фторида вентильного металла.

[4] Способ производства стального листа с черным покрытием в соответствии с п. [3], в котором вентильный металл является одним или более металлами, выбранными из группы, состоящей из титана, циркония, гафния, ванадия, ниобия, тантала, вольфрама, кремния и алюминия.

[5] Способ производства стального листа с черным покрытием в соответствии с п. [1], дополнительно включающий в себя формирование пленки покрытия из органической смолы на поверхности стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав.

[6] Способ производства стального листа с черным покрытием в соответствии с п. [5], в котором органическая смола, содержащаяся в пленке покрытия из органической смолы, является смолой на основе уретана, полученной путем реакции многоатомных спиртов, состоящих из многоатомного спирта на основе эфира и многоатомного спирта на основе сложного эфира, с полиизоцианатом, причем доля многоатомного спирта на основе эфира в многоатомных спиртах составляет от 5 масс. % до 30 масс. %.

[7] Способ производства стального листа с черным покрытием в соответствии с п. [6], в котором пленка покрытия из органической смолы дополнительно включает в себя поливалентный фенол.

[8] Способ производства стального листа с черным покрытием в соответствии с любым из пп. [5]-[7], в котором пленка покрытия из органической смолы включает в себя смазку.

[9] Способ производства стального листа с черным покрытием в соответствии с любым из пп. [5]-[8], в котором пленка покрытия из органической смолы включает в себя одно или более соединений, выбранных из группы, состоящей из оксида вентильного металла, оксоата вентильного металла, гидроксида вентильного металла, фосфата вентильного металла и фторида вентильного металла.

[10] Способ производства стального листа с черным покрытием в соответствии с п. [9], в котором вентильный металл является одним или более металлами, выбранными из группы, состоящей из титана, циркония, гафния, ванадия, ниобия, тантала, вольфрама, кремния и алюминия.

[11] Способ производства стального листа с черным покрытием в соответствии с любым из пп. [5]-[10], в котором пленка покрытия из органической смолы является слоем ламината или слоем покрытия.

[12] Способ производства стального листа с черным покрытием в соответствии с любым из пп. [5]-[11], в котором пленка покрытия из органической смолы является прозрачной пленкой покрытия.

[0009] Кроме того, второй аспект настоящего изобретения относится к следующему способу производства формованного изделия из стального листа с черным покрытием.

[13] Способ производства формованного изделия из стального листа с черным покрытием, включающий в себя: обеспечение стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, который включает в себя полученный способом погружения в расплав слой содержащего алюминий и магний цинкового покрытия, содержащий 0,1 масс. % или более и 22,0 масс. % или менее алюминия и 0,1 масс. % или более и менее 1,5 масс. % магния; контактирование стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, с водяным паром в замкнутом сосуде; и формование стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, до или после контактирования стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, с водяным паром, причем концентрация кислорода в замкнутом сосуде составляет 13% или менее.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0010] В соответствии с настоящим изобретением стальной лист с черным покрытием, имеющий черный внешний вид, превосходный с точки зрения дизайна и обладающий превосходной способностью сохранять черный внешний вид после обработки, а также формованные изделия из него могут быть произведены за короткое время. Произведенный в соответствии с настоящим изобретением стальной лист с черным покрытием имеет превосходный дизайн, стойкость черного внешнего вида, формуемость и коррозионную стойкость при применении в качестве покрытого металлом стального листа для, например, кровельных материалов и наружных материалов зданий, бытовых приборов и автомобилей.

[0011] Фиг. 1A представляет собой изображение со сканирующего электронного микроскопа, иллюстрирующее поперечное сечение слоя металлического покрытия стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, до обработки водяным паром, а Фиг. 1B представляет собой изображение со сканирующего электронного микроскопа, иллюстрирующее поперечное сечение слоя металлического покрытия стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, после обработки водяным паром; и

Фиг. 2 представляет собой схематическую диаграмму, иллюстрирующую ламинированную форму покрытых металлом стальных листов и прокладок в Экспериментальном примере 3.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0012] 1. Способ производства стального листа с черным покрытием

Способ производства стального листа с черным покрытием по настоящему изобретению включает в себя: 1) первую стадию обеспечения стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав; и 2) вторую стадию контактирования стального листа с содержащим алюминий и магний цинковым покрытием с водяным паром в замкнутом сосуде. Данный способ может дополнительно включать в себя: 3) третью стадию формирования пленки неорганического покрытия или пленки покрытия из органической смолы на поверхности стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, до или после второй стадии в качестве дополнительной стадии.

[0013] [Первая стадия]

На первой стадии готовится стальной лист с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, в котором слой содержащего алюминий и магний цинкового покрытия, полученного способом погружения в расплав, (в дальнейшем также называемый «слоем металлического покрытия») формируется на поверхности стального листа из основного материала.

[0014] (Стальной лист из основного материала)

Вид стального листа из основного материала особенно не ограничивается. В качестве стального листа из основного материала может использоваться, например, стальной лист, включающий в себя низкоуглеродистую сталь, среднеуглеродистую сталь, высокоуглеродистую сталь, легированную сталь и т.п. В том случае, когда требуется хорошая способность к прессованию, в качестве стального листа из основного материала предпочтительным является стальной лист для глубокой вытяжки, включающий низкоуглеродистую сталь с добавлением титана, низкоуглеродистую сталь с добавлением ниобия и т.п. Кроме того, может использоваться стальной лист высокой прочности, в который добавлены фосфор, кремний, марганец и т.п.

[0015] (Слой содержащего алюминий и магний цинкового покрытия, полученного способом погружения в расплав)

В качестве исходного листа, используемого в способе производства по настоящему изобретению, используется стальной лист с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, включающий в себя слой содержащего алюминий и магний цинкового покрытия, полученного способом погружения в расплав, который содержит 0,1 масс. % или более и 22,0 масс. % или менее алюминия и 0,1 масс. % или более и менее 1,5 масс. % магния. Алюминий и магний являются элементами, которые улучшают коррозионную стойкость стального листа, покрытого металлом на основе цинка, и являются существенными элементами для проведения чернения в настоящем изобретении, как будет описано позже. В том случае, когда содержание алюминия или содержание магния меньше, чем значение нижнего предела указанного диапазона, достаточная коррозионная стойкость не обеспечивается. С другой стороны, в том случае, когда содержание алюминия или содержание магния больше, чем верхнее предельное значение, качественный покрытый металлом стальной лист не может быть получен из-за чрезмерного образования оксидов (окалины) на поверхности ванны для нанесения покрытия во время производства покрытого металлом стального листа.

[0016] Иногда бывает так, что слой содержащего алюминий и магний цинкового покрытия, полученного способом погружения в расплав, имеющий вышеописанный состав, содержит единственную фазу алюминия в качестве металлической структуры в зависимости от состава металлического покрытия. Единственной фазой алюминия является, например, первичный Al”. Алюминий является элементом, который образует амфотерный оксид и имеет более высокую способность к реакции с H2O по сравнению с цинком и магнием. Таким образом, металлический алюминий немедленно становится оксидом или гидроксидом в соответствии со следующей реакцией, когда металлический алюминий входит в контакт с водяным паром при высокой температуре. В данном описании оксид и гидроксид вместе упоминаются как оксид. В стальном листе с черным покрытием, описанном в Патентном документе PTL 1, поскольку цинк, который обладает недостаточной реакционной способностью, главным образом реагирует с H2O, реакция окисления требует длительного времени. С другой стороны, в стальном листе с черным покрытием по настоящему изобретению, поскольку алюминий, который обладает хорошей реакционной способностью, реагирует с H2O, как будет описано позже, время, требуемое для реакции окисления, является небольшим.

2Al+(3+n)H2O → Al2O3·nH2O+3H2

[0017] Слой содержащего алюминий и магний цинкового покрытия, полученного способом погружения в расплав, имеющего описанный выше состав, включает в себя по меньшей мере одно или более из первичного Al”, первичного кристаллического цинка, первичного кристаллического Zn2Mg, двойной эвтектической структуры Zn/Al, двойной эвтектической структуры Al/Zn2Mg, двойной эвтектической структуры Zn/Zn2Mg и тройной эвтектической структуры Al/Zn/Zn2Mg. Например, в слое содержащего алюминий и магний цинкового покрытия, полученного способом погружения в расплав, проиллюстрированном на Фиг. 1A, тройная эвтектическая структура Al/Zn/Zn2Mg (обозначенная на чертеже как «Al/Zn/Zn2Mg») и единственная фаза алюминия (обозначенная на чертеже как «фаза первичного кристалла алюминия») являются смешанными.

[0018] Как проиллюстрировано на Фиг. 1A, каждая из соответствующих фаз, которые образуют тройную эвтектическую структуру Al/Zn/Zn2Mg (алюминиевая фаза, цинковая фаза и фаза Zn2Mg), имеет нерегулярный размер и форму, и все они перемешаны друг с другом. Цинковая фаза в тройной эвтектической структуре Al/Zn/Zn2Mg (область, имеющая светло-серый цвет в тройной эвтектической структуре на Фиг. 1A) является твердым раствором цинка, который образует твердый раствор с небольшим количеством алюминия и дополнительно образует твердый раствор с магнием в зависимости от обстоятельств. Фаза Zn2Mg в тройной эвтектической структуре (область, имеющая темно-серый цвет в тройной эвтектической структуре на Фиг. 1A, и область, распределенная в чешуйчатой форме между цинковыми фазами) является фазой интерметаллического соединения, которое существует на диаграмме бинарного равновесия Zn-Mg около той точки, где содержание цинка составляет приблизительно 84 масс. %.

[0019] Кроме того, алюминиевая фаза и алюминиевая фаза первичного кристалла тройной эвтектической структуры получаются из фазы Al” (твердый раствор алюминия, который образует твердый раствор с цинком и включает в себя небольшое количество магния) при высокой температуре на диаграмме тройного равновесия Al-Zn-Mg. Фаза Al” при высокой температуре обычно выглядит как мелкодисперсная алюминиевая фаза и мелкодисперсная цинковая фаза раздельно при нормальной температуре. Мелкодисперсная алюминиевая фаза и мелкодисперсная цинковая фаза в тройной эвтектической структуре диспергированы в фазе Zn2Mg.

[0020] (Производство стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав)

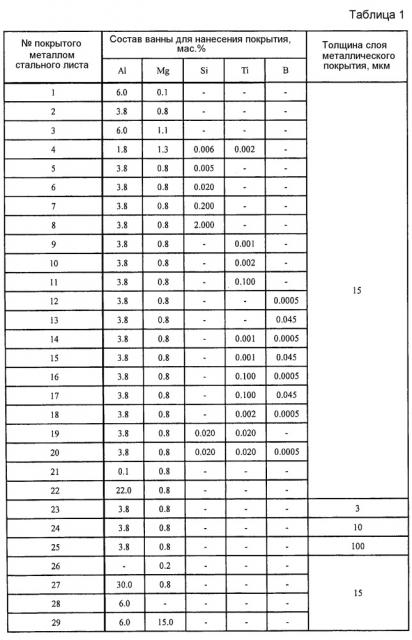

Стальной лист с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, может быть произведен, например, путем подготовки ванны для нанесения покрытия способом погружения в расплав, включающий в себя 0,1 масс. % или более и 22,0 масс. % или менее алюминия, 0,1 масс. % или более и менее 1,5 масс. % магния с остатком из цинка, погружения стального листа из основного материала в ванну для нанесения покрытия способом погружения в расплав, а затем вытаскивания стального листа из основного материала покрытия для нанесения металлического покрытия на поверхность стального листа из основного материала.

[0021] Кроме того, кремний, который может подавить рост слоя железоалюминиевого сплава на границе между стальным листом из основного материала и слоем металлического покрытия, может быть добавлен к ванне для нанесения металлического покрытия в диапазоне от 0,005 масс. % до 2,0 масс. % для того, чтобы улучшить адгезию стального листа из основного материала со слоем металлического покрытия. В этом случае фаза Mg2Si иногда наблюдается как металлическая структура в слое металлического покрытия. Когда концентрация кремния превышает 2,0 масс. %, существует риск того, что на поверхности слоя металлического покрытия образуется оксид на основе кремния, который замедляет чернение.

[0022] Кроме того, титан, бор, сплав Ti-B, содержащее титан соединение или содержащее бор соединение могут быть добавлены к ванне для нанесения покрытия для того, чтобы подавить образование и рост фазы Zn11Mg2, которая оказывает неблагоприятное влияние на внешний вид и коррозионную стойкость. Предпочтительно устанавливать количество этих добавляемых соединений так, чтобы оно находилось в пределах диапазона от 0,001 масс. % до 0,1 масс. % для титана и в пределах диапазона от 0,0005 масс. % до 0,045 масс. % для бора. Когда титан или бор добавляются в чрезмерном количестве, появляется риск выпадения осадка в слое металлического покрытия. В дополнение к этому, добавление титана, бора, сплава Ti-B, содержащего титан соединения или содержащего бор соединения оказывает слабое влияние на чернение путем обработки водяным паром.

[0023] В дополнение к этому, в настоящем описании значение содержания каждого компонента в слое металлического покрытия является значением, получаемым путем деления массы каждого металлического компонента, содержащегося в слое металлического покрытия, на массу всех металлов, содержащихся в слое металлического покрытия, и выраженным в процентах. А именно, масса кислорода и масса воды, содержащихся в оксидах или гидроксидах, не входят в число компонентов слоя металлического покрытия. Таким образом, в случае, когда во время обработки водяным паром не происходит элюирования металлического компонента, значение содержания каждого компонента в слое металлического покрытия до и после обработки водяным паром не изменяется.

[0024] Толщина слоя металлического покрытия особенно не ограничивается, однако предпочтительно, чтобы толщина слоя металлического покрытия находилась в пределах диапазона от 3 до 100 мкм. В случае, когда толщина слоя металлического покрытия составляет меньше 3 мкм, во время обработки легко образуются царапины, которые достигают стального листа из основного материала, и поэтому существует риск снижения коррозионной стойкости и способности сохранять черный внешний вид. С другой стороны, когда толщина слоя металлического покрытия превышает 100 мкм, появляется риск отделения слоя металлического покрытия от стального листа из основного материала в обработанной детали, потому что, когда слой металлического покрытия и стальной лист основного материала подвергаются сжатию, способность к пластической деформации слоя металлического покрытия отличается от способности к пластической деформации стального листа из основного материала.

[0025] [Вторая стадия]

Покрытый металлом стальной лист, приготовленный на первой стадии, контактирует с водяным паром в замкнутом сосуде для чернения слоя металлического покрытия на второй стадии. В данном описании контактирование стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, с водяным паром в замкнутом сосуде упоминается как «обработка водяным паром». Путем обработки водяным паром в замкнутом сосуде стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, можно понизить степень яркости поверхности (значение L*) слоя металлического покрытия до 60 или менее (предпочтительно до 40 или менее, еще более предпочтительно до 35 или менее). Степень яркости поверхности (значение L*) слоя металлического покрытия измеряется способом измерения спектрального отражения в соответствии с японским промышленным стандартом JIS K 5600 с использованием спектроскопического дифференциального колориметра.

[0026] Когда покрытый металлом стальной лист контактирует с водяным паром на второй стадии, в слое металлического покрытия образуется черный оксид. Здесь выражение «в слое металлического покрытия» подразумевает обе поверхности слоя металлического покрытия и внутреннюю часть слоя металлического покрытия. Механизм, с помощью которого образуется черный оксид, особенно не ограничивается, однако предполагаемый механизм является следующим.

[0027] Оксид алюминия, являющегося легко окисляющимся элементом, присутствует на поверхности слоя металлического покрытия. Когда начинается обработка водяным паром, окисленный слой на поверхности реагирует с H2O и преобразуется прежде всего в гидроксид, и H2O, проходящая через оксидный слой, реагирует с металлом в слое металлического покрытия. В это время цинк, который присутствует в самом большом количестве в слое металлического покрытия, окисляется и становится оксидом или гидроксидом. В данном описании оксид и гидроксид вместе упоминаются как оксид. Окисление цинка с течением времени прогрессирует в направлении глубины слоя металлического покрытия. В этом состоянии, когда алюминий, который имеет высокую способность к реакции с кислородом, присутствует возле оксида цинка, поскольку кислородный потенциал понижен за счет атмосферы водяного пара, алюминий с высокой реакционной способностью лишает оксид цинка кислорода и становится оксидом алюминия. Следовательно, считается, что оксид цинка изменяется на оксид с недостатком кислорода (например, ZnO1−x) с нестехиометрическим составом. Кроме того, поскольку кислородный потенциал является низким, считается, что часть оксида алюминия также становится оксидом с недостатком кислорода. Когда образуется оксид с недостатком кислорода, как описано выше, свет захватывается на уровне дефектов, и поэтому оксид имеет черный внешний вид.

[0028] В способе производства, описанном в Патентном документе PTL 1, чернится только поверхность слоя металлического покрытия благодаря образованию игольчатых кристаллов ZnO1−x. С другой стороны, в способе производства по настоящему изобретению слой черного оксида формируется на поверхности слоя металлического покрытия, и черный оксид диспергируется в слое металлического покрытия с учетом вышеописанного механизма реакции. Таким образом, в стальном листе с черным покрытием, полученном по способу производства настоящего изобретения, черный внешний вид сохраняется даже тогда, когда при обработке на слое металлического покрытия образуются царапины. То, что оксид, присутствующий внутри слоя металлического покрытия, обладает черным цветом, может быть подтверждено путем наблюдения поперечного сечения слоя металлического покрытия через оптический микроскоп или путем удаления металлических цинка, алюминия и магния из слоя металлического покрытия с помощью амальгамирования, используя насыщенный раствор HgCl2 для удаления и сбора только оксида. В дополнение к этому, черный оксид, диспергированный в слое металлического покрытия, может быть зачернен до его внутренней части или только на его поверхности.

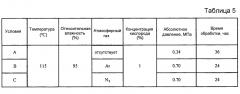

[0029] Когда при проведении обработки водяным паром на второй стадии в атмосфере присутствует кислород, чернение не может быть проведено в достаточной степени. Логично предположить, что это происходит потому, что когда обработка водяным паром проводится в атмосфере, содержащей большое количество кислорода, образование основного цинкового карбоната алюминия, имеющего серый цвет в поверхностном слое, имеет приоритет перед образованием оксида с недостатком кислорода, имеющего черный цвет. Таким образом, на второй стадии необходимо проводить обработку водяным паром при уменьшенной концентрации кислорода (парциальном давлении кислорода) в атмосфере. В частности, предпочтительно, чтобы концентрация кислорода во время обработки водяным паром составляла 13% или менее. Способ уменьшения концентрации кислорода в атмосфере особенно не ограничивается. Например, может быть поднята концентрация водяного пара (относительная влажность), воздух в сосуде может быть замещен инертным газом, или воздух может быть удален из сосуда вакуумным насосом и подобным. В любом из случаев необходимо, чтобы обработка водяным паром проводилась в замкнутом сосуде.

[0030] (Температура обработки)

Предпочтительно, чтобы температура для обработки водяным паром поддерживалась в пределах диапазона 50°C или более и 350°C или менее. Когда температура для обработки водяным паром составляет менее 50°C, скорость чернения является низкой и производительность чернения понижается. Кроме того, когда вода нагревается до температуры 100°C или более в замкнутом сосуде, давление в сосуде становится равным атмосферному или выше, и концентрация кислорода в атмосфере может быть легко уменьшена, и поэтому более предпочтительно, чтобы температура обработки водяным паром составляла 100°C или более. С другой стороны, когда температура для обработки водяным паром превышает 350°C, управление скоростью чернения становится трудным из-за чрезвычайно высокой скорости чернения. Кроме того, когда температура для обработки водяным паром превышает 350°C, для обработки требуется не только крупногабаритное устройство, но также и полное время обработки, включая время, необходимое для повышения и понижения температуры, становится длительным, что не является практичным. Таким образом, с точки зрения удаления кислорода из атмосферы и управления скоростью чернения особенно предпочтительно, чтобы температура для обработки водяным паром находилась в пределах диапазона 100°C или более и 200°C или менее.

[0031] В случае, когда желательно понизить температуру для обработки водяным паром до значений менее 100°C, в сосуд может быть помещен инертный газ для того, чтобы подавить смешивание кислорода путем установки давления в сосуде, равным атмосферному или выше. Вид инертного газа особенно не ограничивается, при условии, что инертный газ не имеет никакого отношения к реакции чернения. Примеры инертного газа включают в себя аргон, азот, гелий, неон, криптон и ксенон. Среди этих инертных газов предпочтительными являются аргон, азот и гелий, которые доступны по низкой цене. Кроме того, обработка водяным паром может быть проведена после удаления воздуха из сосуда вакуумным насосом и подобным.

[0032] (Относительная влажность)

Предпочтительно, чтобы относительная влажность водяного пара во время обработки водяным паром находилась в пределах диапазона 30% или более и 100% или менее, более предпочтительно в пределах диапазона 30% или более и менее чем 100%. В случае, когда относительная влажность водяного пара составляет менее 30%, скорость чернения становится медленной, и производительность понижается. Кроме того, в том случае, когда относительная влажность водяного пара составляет 100%, существует риск ухудшения внешнего вида из-за адгезии конденсата на поверхности покрытого металлом стального листа.

[0033] Время обработки водяным паром может быть соответствующим образом установлено в зависимости от условий обработки водяным паром (температура, относительная влажность, давление и так далее), количества алюминия и магния в слое металлического покрытия, необходимой степени яркости и так далее.

[0034] (Предварительный нагрев)

Кроме того, когда покрытый металлом стальной лист нагревается перед выполнением обработки водяным паром для формирования Zn11Mg2 из Zn2Mg в слое металлического покрытия, можно сократить время обработки водяным паром для получения черного внешнего вида слоя металлического покрытия. Предпочтительно, чтобы температура нагрева покрытого металлом стального листа в это время находилась в пределах диапазона от 150°C до 350°C. В случае, когда температура нагрева составляет менее 150°C, время обработки для формирования Zn11Mg2 из Zn2Mg с помощью предварительного нагрева становится долгим, и поэтому выгоды сокращения времени для обработки водяным паром не получается. С другой стороны, в том случае, когда температура нагрева превышает 350°C, становится возможным преобразовать Zn2Mg в Zn11Mg2 за короткое время, однако когда реакция протекает дальше, появляется риск того, что изменение состояния слоя металлического покрытия будет развиваться дальше, и получится слой металлического покрытия, в котором соответствующие фазы разделены и который обладает слабой коррозионной стойкостью, и поэтому управление предварительным нагревом является непростым. Время предварительного нагрева может быть соответствующим образом установлено в зависимости от температуры обработки, количества алюминия и магния в слое металлического покрытия и так далее. Обычно может быть достаточно нагревания при температуре 250°C в течение приблизительно 2 часов. Считается, что предварительный нагрев является эффективным, когда содержание магния в слое металлического покрытия составляет 0,3 масс. % или более, учитывая то, что фаза Zn2Mg обычно появляется тогда, когда содержание магния в слое металлического покрытия составляет 0,3 масс. % или более.

[0035] Обработка водяным паром может быть применена к покрытому металлом стальному листу, смотанному в рулон, к плоскому покрытому металлом стальному листу перед формованием, а также к плоскому покрытому металлом стальному листу после выполнения формования, сварки и подобного.

[0036] [Дополнительная стадия]

На необязательной дополнительной стадии, которая выполняется до или после второй стадии на поверхности стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, формируется пленка неорганического покрытия или пленка покрытия из органической смолы. Пленка неорганического покрытия и пленка покрытия из органической смолы улучшают коррозионную стойкость и стойкость к фрикционной коррозии (сохранение черного внешнего вида) стального листа с черным покрытием.

[0037] (Пленка неорганического покрытия)

Пленка неорганического покрытия предпочтительно включает в себя одно или более соединений (в дальнейшем именуемое «соединение вентильного металла»), выбранных из группы, состоящей из оксида вентильного металла, оксоата вентильного металла, гидроксида вентильного металла, фосфата вентильного металла и фторида вентильного металла. Включение соединения вентильного металла уменьшает нагрузку на окружающую среду и придает превосходную барьерную функцию. Вентильный металл означает металл, оксид которого обладает высокой изоляционной прочностью. Примеры вентильного металла включают в себя один или более металлов, выбранных из группы, состоящей из титана, циркония, гафния, ванадия, ниобия, тантала, вольфрама, кремния и алюминия. Известное соединение может использоваться в качестве соединения вентильного металла.

[0038] Включение растворимого фторида вентильного металла в пленку неорганического покрытия может придать функцию самовосстановления. Фторид вентильного металла, растворенный в атмосферной влаге, образует оксиды или гидроксиды, имеющие плохую растворимость, которые повторно осаждаются на стальном листе в дефектных областях пленки покрытия, и тем самым закрывают дефектные области. Для включения растворимого фторида вентильного металла в пленку неорганического покрытия растворимый фторид вентильного металла может быть добавлен к материалу неорганического покрытия, либо растворимый фторид, такой как (NH4)F, может быть добавлен к соединению вентильного металла.

[0039] Пленка неорганического покрытия может дополнительно включать в себя растворимый или плохо растворимый фосфат металла или комплексный фосфат. Растворимый фосфат, элюируемый из пленки неорганического покрытия к дефектным областям на пленке покрытия, реагирует с металлом покрытого стального листа, формируя нерастворимый фосфат и дополняя тем самым функцию самовосстановления вентильного металла, придаваемую растворимым фторидом. Плохо растворимый фосфат диспергируется в пленке неорганического покрытия для улучшения прочности пленки покрытия. Примеры металла, содержащегося в растворимом фосфате металла или комплексном фосфате, включают в себя щелочной металл, щелочноземельный металл и марганец. Примеры плохо растворимого фосфата металла или комплексного фосфата включают в себя алюминий, титан, цирконий, гафний и цинк.

[0040] Пленка неорганического покрытия может быть сформирована известным способом. Например, материал неорганического покрытия, включающий в себя соединение вентильного металла и подобное, может быть нанесен на поверхность стального листа с содержащим алюминий и магний цинковым покрытием, полученным способом погружения в расплав, до или после контакта с водяным паром, а затем высушен без промывки водой. Примеры способа нанесения покрытия включают в себя способ нанесения покрытия с помощью валка, способ нанесения покрытия методом центрифугирования и способ распыления. В том случае, когда соединение вентильного металла добавляется к материалу неорганического покрытия, органическая кислота, имеющая хелатирующую функцию, может быть добавлена к неорганическому материалу покрытия так, чтобы соединение вентильного металла могло устойчиво присутствовать в материале неорганического покрытия. Примеры органической кислоты включают в себя дубильную кислоту, винную кислоту, лимонную кислоту, щавелевую кислоту, малоновую кислоту, молочную кислоту и уксусную кислоту.

[0041] (Пленка покрытия из органической смолы)

Органическая смола для получения пленки покрытия из органической смолы может быть смолой на основе уретана, смолой на основе эпоксида, смолой на основе олефина, смолой на основе стирола, смолой на основе полиэстера, смолой н