Лист из текстурированной электротехнической стали и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению листа из текстурированной электротехнической стали. Лист имеет стальную подложку, основную пленку форстерита, сформированную на поверхности стальной подложки, и изоляционное покрытие, сформированное на основной пленке форстерита и создающее натяжение на поверхности стальной подложки. Количественные содержания, в мас.%, Ti, Al, и Fe в основной пленке форстерита, определенные рентгенофлуоресцентным анализом на поверхности стального листа после удаления изоляционного покрытия, создающего натяжение, выраженные в виде FX(Ti), FX(Al) и FX(Fe), удовлетворяют следующим соотношениям: и . Число границ кристаллического зерна вторичной рекристаллизации в направлении, ортогональном направлению прокатки, составляет 20 границ зерна/100 мм или менее. Средняя толщина основной пленки форстерита, выраженная в виде t(Fo), и толщина изоляционного покрытия, создающего натяжение, выраженная в виде t(C), удовлетворяют соотношению: . Обеспечивается снижение потерь в железе при отсутствии отслаивания покрытия. 2 н. и 8 з.п. ф-лы, 5 ил., 5 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали для использования в качестве материала стального сердечника трансформатора и т.п., и к способу его изготовления.

Известный уровень техники

Лист из текстурированной электротехнической стали является материалом, в основном используемым в качестве стального сердечника трансформатора, и для достижения высокой эффективности трансформатора лист из текстурированной электротехнической стали должны иметь, помимо других свойств материала, низкие потери в железе.

Поэтому, как правило, основная пленка, состоящая в основном из форстерита, формируется на поверхности стальной подложки стального листа в процессе окончательного отжига, и во время или после выравнивающего отжига, наносится покрытие (изоляционного покрытия, создающее натяжение), в основном состоящее из фосфата и коллоидного диоксида кремния, и прокаливается для создания изоляции и создания натяжения в конечном стальном листе. Натяжение, создаваемое в стальном листе такой основной пленкой и изоляционное покрытие, создающее натяжение, улучшают потери в железе.

Кроме того, в целях снижения потерь в железе важно, чтобы зерно вторичной рекристаллизации стального листа в основном находилось в ориентировке (110) [001], то есть так называемой "ориентировке Госса". Однако известно, что если слишком большая часть зерна вторичной рекристаллизации находится в этой ориентировке, потери в железе увеличиваются. Поэтому, чтобы решить эту проблему, был разработан способ создания напряжения и канавок на поверхности стального листа для разделения ширины магнитного домена, чтобы тем самым уменьшить потери в железе, что является способом модификации магнитного домена. Известно, что среди других способов модификации магнитного домена нетермическая обработка для модификации магнитного домена дает линейные участки деформации в стальном листе для сужения ширины магнитного домена и, хотя эффект снижается отжигом для снятия напряжений, эта обработка, как правило, имеет больший эффект снижения потерь в железе по сравнению с термической обработкой для модификации магнитного домена. Поэтому эта обработка подходит для изготовления листа из текстурированной электротехнической стали с низкими потерями в железе.

В качестве способов выполнения нетермической обработки для модификации магнитного домена способы с использованием лазерного луча, плазменного факела, электронного пучка или т.п. промышленно используются из-за их высокой производительности.

В качестве способа такой нетермической обработки для модификации магнитного домена, например, PTL1 (JP S57-2252B) предлагает способ облучения стального листа лазерным лучом после окончательного отжига для создания областей с высокой плотностью дислокаций в поверхностном слое стального листа, чтобы таким образом сузить ширину магнитного домена и снизить потери в железе стального листа. Кроме того, способы модификации магнитных доменов с использованием лазерного облучения были улучшены после PTL1, и производится лист из текстурированной электротехнической стали с более хорошими потерями в железе (см., например, PTL2 (JP 2006-117964А), PTL3 (JP H10-204533А) и PTL4 (JP H11-279645А)).

В качестве способа снижения потерь в железе за счет улучшения пленки форстерита, способ фиксации Ti в виде TiN в пленке форстерита раскрыт в PTL5 (JP 2984195B).

Аналогичным образом, в качестве способа снижения потерь в железе, способ контроля содержания Ti, В и Аl в пленке форстерита раскрыт в PTL6 (JP3456352B).

Кроме того, PTL7 (JP2012-31512A) раскрывает способ контроля содержания N в основной пленке на уровне 3% или менее и соответственно контроля содержания Аl и Ti в основной пленке, так что потери в железе после облучения лазером могут быть значительно снижены.

Кроме того, PTL8 (JP2012-31518A) раскрывает способ предотвращения отслаивания пленки форстерита, которое возникает при выполнении нетермической обработки для модификации магнитного домена.

Список ссылок

Патентная литература

PTL 1: JP S57-2252B

PTL2: JP 2006-117964A

PTL3: JP H10-204533А

PTL 4: JP H11-279645А

PTL 5: JP 2984195B

PTL 6: JP 3456352B

PTL 7: JP 2012-31512A

PTL 8: JP 2012-31518A.

Краткое изложение существа изобретения (Техническая проблема)

Нетермическая обработка для модификации магнитного домена с использованием лазерного луча, плазменного факела, электронного пучка или т.п. включает мгновенный и локальный нагрев стального листа с помощью потока энергии лазерного луча, плазменного факела, электронного пучка или т.п., создающий термические напряжения и линейно формирующий замыкающие домены, чтобы таким образом выполнить модификацию магнитного домена. Однако этим способом необходимо существенно увеличить локальное количество энергии облучения для получения достаточного эффекта снижения потерь в железе и, следовательно, легко происходит отслаивание изоляционного покрытия, создающего натяжение. Если происходит отслаивание изоляционного покрытия, создающего натяжение, будет образовываться ржавчина на стадии после изготовления конечного стального листа и перед формированием из стального листа стального сердечника трансформатора и затем межслойное сопротивление будет снижено.

Исходя из такой возможности, в случае листа из текстурированной электротехнической стали подвергнутого нетермической обработке модификации домена, облучение осуществляют в диапазоне, в котором не происходит отслаивания изоляционного покрытия, или если происходит отслаивание покрытия, на стальной лист наносят верхнее покрытие в температурном диапазоне, в котором не исчезает термическое напряжение. Однако в первом случае достаточный эффект снижения потерь в железе не может быть получен, тогда как в последнем возникают недостатки в плане производственных затрат и коэффициента заполнения сердечника.

Способ PTL8 был предложен для решения этой проблемы. Однако если приоритетным является эффект снижения потерь в железе, степень отслаивания покрытия может достичь 70% и отслаивание покрытия невозможно предотвратить в достаточной мере. Альтернативно отслаивание покрытия может быть достаточно предотвращено, но за счет недостаточного эффекта снижения потерь в железе.

Хотя способ PTL7 определяет характеристики основной пленки для максимизации эффекта модификации магнитного домена с помощью лазерного излучения, отслаивание изоляционного покрытия, создающего натяжение, не было принято во внимание.

(Решение проблемы)

Считается, что отслаивание покрытия в результате нетермической обработки для модификации магнитного домена происходит потому, что расширяется область отслаивания до или более определенного размера в области либо между стальной подложкой и основной пленкой, либо между основной пленкой и изоляционным покрытием, создающим натяжение, снижая эффект поперечных связей самого покрытия и приводя к отслаиванию покрытия.

В результате интенсивных исследований, проведенных для решения вышеуказанных проблем, мы установили следующее.

При увеличении прочности самой основной пленки возможные причины возникновения отслаивания основной пленки от стальной подложки уменьшаются. Кроме того, создаются такие условия, в которых основная пленка служит в достаточной мере связующим между стальной подложкой и изоляционным покрытием. Таким образом можно эффективно предотвратить отслаивание изоляционного покрытия, создающего натяжение, которое в противном случае произошло бы при использовании облучения лазерным лучом, плазменного факела, электронным пучком или т.п. для модификации магнитного домена, и в результате может быть получен достаточный эффект снижения потерь в железе в пределах диапазона, не вызывающего отслаивания покрытия.

Это раскрытие основано на указанных данных.

Таким образом, мы предлагаем:

1. Лист из текстурированной электротехнической стали до или после проведения нетермической обработки для модификации магнитного домена, лист из текстурированной электротехнической стали, включает:

основную пленку форстерита, сформированную на поверхности стального листа; и изоляционное покрытие, создающее натяжение, сформированное на основной пленке, в котором

когда содержание (мас. %) Ti, Аl, и Fe в основной пленке форстерита, определенное количественным анализом с применением коррекции с помощью метода ZAF результатов рентгенофлуоресцентного анализа поверхности стального листа после удаления изоляционного покрытия, создающего натяжение, каждое выражено как FX(Ti), FX(Al) и FX(Fe), соответствуют следующие соотношения (1) и (2),

количество границ кристаллического зерна вторичной рекристаллизации в направлении, ортогональном направлению прокатки, составляет 20 границ зерна/100 мм или менее, и

когда средняя толщина основной пленки форстерита определяется как t(Fo) и толщина изоляционного покрытия, создающего натяжение, определяется как t(C), выполняется следующее соотношение (3):

2. Лист из текстурированной электротехнической стали в соответствии с аспектом 1, в котором шероховатость поверхности форстерита основной пленки в виде среднеарифметической шероховатости Ra составляет 0,2 мкм или более.

3. Лист из текстурированной электротехнической стали в соответствии с аспектом 1 или 2, в котором, когда натяжение, создаваемое основной пленкой форстерита на поверхности стальной подложки, определяется как TE(Fo) и натяжение, создаваемое изоляционным покрытием, создающим натяжение, на поверхности стальной подложки, определяется как ТЕ(С), выполняется следующее соотношение (4):

4. Лист из текстурированной электротехнической стали согласно любому из аспектов 1-3, в котором нетермическая обработка модификации магнитного домена проводится облучением электронным пучком.

5. Способ изготовления листа текстурированной электротехнической стали, включающий:

проведение горячей прокатки стального сляба для получения горячекатаного листа, стального сляба, содержащего в мас. % S и/или Se: 0,005%-0,040%, раств. Аl: 0,005%-0,06%, и N: 0,002%-0,020%.

затем отжиг в зоне горячих состояний горячекатаного листа или без отжига в зоне горячих состояний;

последующую однократную, двукратную или многократную холодную прокатку горячекатаного листа с промежуточным отжигом, проводимым между ними, для получения холоднокатаного листа конечной толщины;

затем отжиг первичной рекристаллизации холоднокатаного листа;

затем нанесение на холоднокатаный лист отжигового сепаратора, содержащего 5 частей масс, или более ТiO2 на 100 частей масс. MgO, являющегося основным компонентом, так что количество покрытия M1 на поверхности стального листа после нанесения и сушки находится в диапазоне 4 г/м2-12 г/м2;

затем окончательный отжиг холоднокатаного листа;

последующий непрерывный отжиг холоднокатаного листа, в котором проводят выравнивающий отжиг и нанесение и прокаливание изоляционного покрытия, создающего натяжение; и

затем проведение для нетермической обработки для модификации магнитного домена холоднокатаного листа или без нетермической обработки для модификации магнитного домена, в котором

в процессе нагрева при окончательном отжиге скорость нагрева V(400-650) между 400°С-650°С составляет 8°С/ч или выше и отношение V(400-650)/V(700-850) скорости нагрева V(400-650) к скорости нагрева V(700-850) между 700°С-850°С составляет 3,0 или более, и

при выравнивающем отжиге, количество покрытия М2 (г/м2) изоляционного покрытия, создающего натяжение, состоящего в основном из коллоидного диоксида кремния и фосфата на единицу поверхности стального листа после нанесения и прокаливания, выполняется следующее соотношение (5):

6. Способ изготовления листа из текстурированной электротехнической стали в соответствии с аспектом 5, в котором отжиговый сепаратор содержит 0,005 частей масс. - 0,1 частей масс. С1 на 100 частей масс. MgO.

7. Способ изготовления листа из текстурированной электротехнической стали в соответствии с аспектом 5 или 6, в котором максимальная температура TFN (°С) при выравнивающем отжиге составляет 780°С-850°С, среднее натяжение S между (TFN - 10°С) и TFN составляет 5 МПа-11 МПа, и TFN и среднее натяжение S удовлетворяют следующему соотношению (6):

8. Способ изготовления листа из текстурированной электротехнической стали согласно любому из аспектов 5-7, в котором нетермическую обработку для модификации магнитного домена выполняют облучением электронным пучком.

(Положительный эффект)

С помощью этого раскрытия можно изготовить лист из текстурированной электротехнической стали для модификации магнитного домена, в котором почти не происходит отслаивания покрытия, даже если выполняется нетермическая обработка для модификации магнитного домена благодаря отличной адгезии покрытия, или лист из текстурированной электротехнической стали, который был подвергнут нетермической обработке для модификации магнитного домена. Кроме того, если нетермическая обработка для модификации магнитного домена выполняется с помощью лазерного луча, электронного пучка, плазменного факела или т.п., в той степени, при которой не происходит отслаивание, могут быть получены достаточно низкие потери в железе.

Краткое описание чертежей

На прилагаемых чертежах:

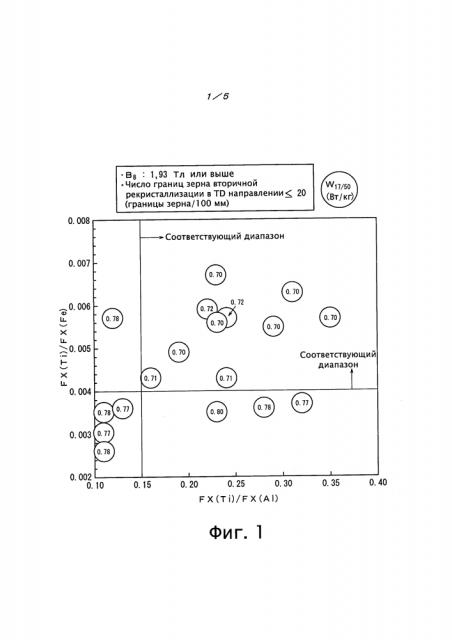

Фиг. 1 показывает влияние FX(Ti)/FX(Al) и FX(Ti)/FX(Fe) на потери в железе W17/50;

Фиг. 2 показывает зависимость между чистом границ зерна вторичной рекристаллизации в направлении TD и значением потерь в железе W17/50;

Фиг. 3 показывает зависимость между V(400-650) и FX(Ti)/FX(Fe);

Фиг. 4 показывает соотношение между V(400-650)/V(700-850) и FX(Ti)/FX(Al); и

Фиг. 5 показывает зависимость между V(400-650)/V(700-850) и числом границ зерна вторичной рекристаллизации в TD направлении.

Подробное описание

Наши способы и продукты будут подробно описаны ниже.

В раскрытии предотвращается расширение отделившегося участка до или более определенного размера в области или между стальной подложкой и основной пленкой или между основной пленкой и изоляционным покрытием, создающим натяжение, и в то же время, число вероятных причин отделения покрытия уменьшается, чтобы предотвратить отделение покрытия в результате нетермической обработки для модификации магнитного домена. Кроме того, подбором условий, в которых основная пленка в достаточной степени служит связующим между стальной подложкой и покрытием, предотвращается отделение покрытия, которое происходит при облучении лазерным лучом, электронным лучом, плазменным факелом или т.п. и может быть достигнут достаточный эффект модификации магнитного домена.

Во-первых, для предотвращения отделения покрытия, происходящего между стальной подложкой и основной пленкой, необходимо предотвратить само покрытие от повреждения под действием термических напряжений. Посредством повышения сил сцепления между зернами форстерита, которые являются основными компонентами основной пленки, для усиления эффекта сшивки, риски, ведущие к отделению покрытия, могут быть снижены, даже если сцепление между стальной подложкой и основной пленкой уменьшается.

Для увеличения сил сцепления между такими зернами форстерита эффективным считается увеличение содержания Ti в основной пленке, особенно на поверхности покрытия и снижение содержания Аl и Fe.

Считается, что граница кристаллического зерна вторичной рекристаллизации имеет тенденцию быть причиной возникновения отделения покрытия, и что за счет снижения числа границ зерна вторичной рекристаллизации становится возможным снизить риск отделения покрытия. Это вызвано тем, что форма границ кристаллического зерна вторичной рекристаллизации на поверхности стальной подложки после термического травления в высокотемпературном диапазоне в течение окончательного отжига становится углубленной и, следовательно, энергия, например, лазерного луча, электронного луча, плазменного факела или т.п. имеет тенденцию концентрироваться на указанной границе. Кроме того, поскольку кристаллические зерна между границ кристалла имеют разные кристаллические ориентировки, такие кристаллические зерна деформируются по-разному под действием термического напряжения, даже если разница в механических характеристиках мала, и, следовательно, основная пленка может быть легко повреждена.

Для снижения этого влияния предпочтительно уменьшить количества границ кристаллических зерен, пересекающих направление облучения лазерным лучом, плазменным факелом, электронным пучком или т.п.

Кроме того, поддержанием достаточно высокого отношения толщины основной пленки к толщине изоляционного покрытия, создающего натяжение, основная пленка является достаточно эффективной в качестве связующего, и эффект предотвращения отделения изоляционного покрытия, создающего натяжение, увеличивается. Причина заключается в следующем. Хотя коэффициент теплового расширения изоляционного покрытия, создающего натяжение, в основном состоящего из фосфата и коллоидного диоксида кремния, является очень низким по сравнению с железом, коэффициент теплового расширения основной пленки, состоящей из форстерита, находится между железом и изоляционным покрытием, создающим натяжение. Поэтому, когда температура поверхности стального листа локально повышается, пленка форстерита служит в качестве связующего, поглощая в достаточной степени силу, растягивающую изоляционное покрытие, создающее натяжение.

С этой целью, предпочтительно поддерживать отношение толщины основной пленки, к толщине изоляционного покрытия, создающего натяжение, достаточно высоким.

Как указано выше, значительный положительный эффект, описанный в заявке, может быть достигнут в полной мере объединением следующих средств с различными механизмами:

(1) предотвращение разрушения самой основной пленки,

(2) снижение числа причин повреждения основной пленки, и

(3) получение промежуточного слоя, имеющего достаточно высокий эффект смягчения напряжения, вызванного тепловым расширением изоляционного покрытия, создающего натяжение.

Кроме того, в дополнение к вышеуказанным мерам, увеличением шероховатости поверхности основной пленки до определенного уровня, можно предотвратить отделение основной пленки изоляционного покрытия, создающего натяжение, при облучении лазерным лучом, плазменным факелом или электронным пучком и даже может быть достигнут более значительный эффект.

Кроме того, контролем натяжения TE(Fo), которое создается основной пленкой на стальной подложке (на поверхности), а также натяжения ТЕ(С), которое создается изоляционным покрытием, создающим натяжение, на стальной подложке (на поверхности), прочность основной пленки может быть дополнительно увеличена по отношению к тепловому расширению изоляционного покрытия, создающего натяжение. Это позволяет предотвращать отделение зерен форстерита в процессе облучения лазерным лучом, плазменным факелом или электронным пучком, и более эффективно предотвращать повреждение изоляционного покрытия, создающего натяжение, указанным отделением.

Требования к листу из текстурированной электротехнической стали, описанного в заявке, обоснования их ограничений и предпочтительных диапазонов будут описаны далее.

- Проводят рентгенофлуоресцентноый анализ поверхности стального листа и содержание Ti FX(Ti), содержание Al FX(Al) и содержание Fe FX(Fe) в основной пленке, пересчитывают на массовое содержание (мас. %), которое получают выполнением коррекции методом ZAF, соответствующим следующим соотношениям (1) и (2).

Для того чтобы предотвратить отделение покрытия, происходящее между стальной подложкой и основной пленкой, необходимо предотвратить повреждение самого покрытия за счет термического напряжения. Для достижения этой цели, прочность сцепления между зерном форстерита, которое является основным компонентом основной пленки, улучшается для повышения эффекта сшивки и снижения риска отделения покрытия, даже если сцепление между стальной подложкой и основной пленкой уменьшается. В основной пленке Ti находится в таких формах, как TiN, MgO⋅TiO2 или Ti, растворенный в границах кристаллов, и существование этих компонентов повышает прочность сцепления между зернами форстерита, увеличивает эффект сшивки в пленке форстерита и предотвращает отслаивание покрытия.

При этом Аl находится в пленке форстерита в виде Al2O3 или MgO⋅Аl2О3, считается, что прочность сцепления между зернами форстерита уменьшается, потому что присутствуют эти компоненты. Кроме того, Fe находится в пленке форстерита в виде частиц Fe, и наличие такого инородного вещества снижает механическую прочность самого форстерита, и основная пленка легче повреждается при модификации магнитного домена.

Как описано выше, в то время как стойкость самой основной пленки к повреждению вследствие термических напряжений увеличивается при повышении содержания Ti в основной пленке, указанное уменьшение стойкости зависит от содержания Аl и Fe. Поэтому считается, что эффект улучшения прочности основной пленки может быть выражен, используя отношения этих компонентов. Кроме того, поскольку поверхность покрытия имеет тенденцию быть причиной трещин в результате температурных напряжений, отслоение почти не происходит, если упрочнена поверхность покрытия. Поскольку рентгенофлуоресцентный анализ является высокочувствительным методом анализа поверхности покрытия, считается, что указанный метод анализа имеет высокую корреляцию с отслоением покрытия.

В свете вышеизложенного были проведены исследования предпочтительных отношений Ti, Аl и Fe, влияющих на прочность основной пленки, с использованием измерений, полученные рентгенофлуоресцентным анализом, и было установлено, что при выполнении вышеуказанных отношений (1) и (2), может быть получен искомый эффект.

Применяя коррекцию с помощью метода ZAF к числовым значениям, полученным рентгенофлуоресцентным анализом, можно значительно уменьшить различия в результатах измерений, обусловленных измерительными приборами и условиями измерений. В соответствии с использованием в описании «Ζ» относится к коррекции выхода рентгеновской флуоресценции по атомным номерам, "А" относится к коррекции поглощения рентгеновского излучения наблюдаемой длины волны сопутствующими элементами, и "F" относится к коррекции вторичного возбуждения рентгеновской флуоресции сопутствующих элементом (ссылка: "XRF Analysis of Ceramics and Allied Materials - Fundamentals and Applications-" (The Ceramic Society of Japan)) (РФА анализ керамики и аналогичных материалов - Теоретические основы и Применения" (керамическое общество Японии)).

При рентгенофлуоресцентном анализе поверхности основной пленки, существование изоляционного покрытия, создающего натяжение, вызывает изменение интенсивности для каждого элемента в зависимости от толщины указанного покрытия, и поэтому необходимо удалить указанное покрытие. Для удаления изоляционного покрытия, создающего натяжение, подходит погружение стального листа в нагретый водный раствор гидроксида натрия в течение заданного времени и затем очистка и промывка стального листа.

При соответствии условиям соотношений (1) и (2) при выполнении рентгенофлуоресцентного анализа поверхности стального листа, прочность основной пленки форстерита увеличивается, и отделение изоляционного покрытия, создающего натяжение, вызванное повреждением самой основной пленки при модификации магнитного домена, предотвращается.

Фиг. 1 представляет результаты изучения связи между FX(Ti)/FX(Al) и FX(Ti)/FX(Fe) и потерями в железе W17/50 листа из текстурированной электротехнической стали при магнитной индукции B8, равной 1,93 Τ или более, и числом границ зерна вторичной рекристаллизации в TD направлении, равным 20 границ зерна/100 мм или менее, при выполнении обработки для модификации магнитного домена облучением плазменным факелом при степени отделения покрытия: 3%-5%.

Как показано на фиг. 1, низкие потери в железе достигаются при соответствии соотношениям (1) и (2).

Число границ зерна вторичной рекристаллизации в направлении, ортогональном направлению прокатки: 20 границ зерна/100 мм или менее

Поскольку границы кристаллического зерна вторичной рекристаллизации легко становятся исходными точками отделения покрытия, можно подавить отделение изоляционного покрытия, создающего натяжения, снижением числа границ зерна. Здесь отделение покрытия зависит от числа пересечений границ кристаллического зерна и участков, облученных лазерным лучом, плазменным факелом или электронным пучком. Такую обработку для модификации магнитного домена выполняют в направлении, по существу перпендикулярном направлению прокатки.

В свете вышеизложенного изучены число границ кристаллического зерна в направлении, ортогональном направлению прокатки, и условия отделения изоляционного покрытия, создающего натяжение. В результате было установлено, что ограничением числа границ кристаллов в направлении, ортогональном направлению прокатки, до 20 границ зерна или менее на отрезок длины 100 мм, т.е. 20 границ зерна/100 мм или менее, отделение изоляционного покрытия, создающего натяжение, почти не происходит и соответственно могут быть достигнуты более низкие потери в железе по сравнению с обычными способами, когда обработка для модификации магнитного домена выполняется в условиях, при которых возникновение отделения покрытия минимизировано.

Лист из текстурированной электротехнической стали, изготовленный в условиях, соответствующих М2≤M1×1,2, V(400-650)≤8°С/ч и количество добавленного ТiО2≥5 частей масс, подвергают обработке для модификации магнитного домена облучением плазменным факелом со степенью отделения покрытия 3%-5% и изучают отношение между числом границ зерна вторичной рекристаллизации в направлении TD и потерями в железе W17/50. Результаты показаны на фиг. 2 (фрагмент примера 2 описанного далее).

Как показано на фиг. 2, можно видеть, что при числе границ зерна вторичной рекристаллизации в направлении, ортогональном направлению прокатки 20 границ зерна/100 мм или менее, получаются низкие потери в железе и при указанном числе 13 границ зерна/100 мм или менее получаются даже более низкие потери в железе.

Отношение t(Fo)/t(C) средней толщины t(Fo) основной пленки форстерита к толщине t(C) изоляционного покрытия, создающего натяжение,: t(Fo)/t(C)≥0,3

При достаточно высоком отношении толщины t(Fo) основной пленки к толщине Τ(С) изоляционного покрытия, создающего натяжение, основная пленка обладает достаточным действием в качестве связующего основной пленки, и увеличивается эффект предотвращения отделения изоляционного покрытия, создающего натяжение. Если t(Fo)/t(C) падает ниже 0,3, невозможно в достаточной степени уменьшить смещение и напряжение в основной пленке, которые возникают, когда изоляционное покрытие, создающее натяжение, расширяется при локальном повышении температуры во время обработки для модификации магнитного домена и легче происходит отделение покрытия. По этой причине было принято вышеуказанное ограничение.

Если значение t(Fo)/t(C) становится чрезмерно большим, увеличивается неравномерность поверхности раздела между форстеритом и стальной подложкой и ухудшаются потери в железе, и по этой причине, верхнее предельное значение t(Fo)/t(C) предпочтительно составляет около 2,0.

Толщину основной пленки и изоляционного покрытия, создающего натяжение, определяют измерением толщины в десяти или более положениях, выбранных по микрофотографии поперечного сечения и расчетом средней толщины.

Основная пленка имеет структуру, проходящую в стальную подложку, подобно ветвям, называемым фиксатором. В раскрытии средняя толщина участка за исключением фиксатора на фотографии поперечного сечения определяется как толщина основной пленки.

Шероховатость основной пленки: среднее арифметическое шероховатости Ra 0,2 мкм или более.

Ограничением шероховатости поверхности основной пленки вышеуказанным интервалом предотвращается отделение на границе раздела между основной пленкой и изоляционным покрытием, которое происходит, когда изоляционное покрытие, создающее натяжение, термически расширяется при модификации магнитного домена. Это потому, что увеличение шероховатости поверхности основной пленки приводит к увеличению площади поверхности раздела между основной пленкой и изоляционным покрытием. Что касается шероховатости поверхности основной пленки, стальной лист погружают в нагретый водный раствор гидроксида натрия для удаления изоляционного покрытия, создающего натяжение, измерение проводят, используя обычный способ измерения шероховатости, и получают среднее значение в направлении прокатки и направлении, ортогональном к направлению прокатки.

Если шероховатость поверхности основной пленки становится чрезмерной, увеличиваются неровности на поверхности раздела между форстеритом и стальной подложкой, что тем самым увеличивает потери в железе. Таким образом, верхнее предельное значение Ra предпочтительно составляет около 4,0 мкм.

Отношение TE(Fo)/TE(C) натяжения TE(Fo), создаваемого основной пленкой форстерита на стальной подложке (на поверхности) к натяжению ТЕ(С), создаваемому изоляционным покрытием, создающим натяжение, на стальной подложке (на поверхности): TE(Fo)/TE(C)≥0,1

Как упоминалось ранее, для предотвращения отделения покрытия в результате локального повышения температуры поверхности стального листа, вызванного модификацией магнитного домена, предпочтительно в достаточной степени повысить прочность основной пленки. Однако с точки зрения предотвращения отделения покрытия, предпочтительно не увеличивать чрезмерно прочность самого изоляционного покрытия. В качестве показателей прочности основной пленки и изоляционного покрытия, создающего натяжение, оценку предпочтительно проводить на основе натяжения, которое создают основная пленка и изоляционное покрытие, создающее натяжение, на стальном листе. С точки зрения предотвращения отделения покрытия проведены исследования предпочтительного отношения TE(Fo) и ТЕ(С) и было установлено, что заданием отношения соответствующего TE(Fo)/TE(C)≥0,1, можно эффективно предотвратить отделение на поверхности раздела между основной пленкой и изоляционным покрытием за счет различия теплового расширения в направлении толщины, создаваемого локальным повышением температуры, вызванного модификацией магнитного домена.

Кроме того, если значение TE(Fo)/TE(C) становится чрезмерно большим, отделение покрытия может быть вызвано различием в натяжении, и, следовательно, величина верхнего предела TE(Fo)/TE(C) предпочтительно составляет около 10.

Натяжение, создаваемое основной пленкой или изоляционным покрытием, создающим натяжение, на стальной подложке, может быть определено путем удаления с нее изоляционной или основной пленки и измерением изгиба стального листа. Также применим метод прямого измерения напряжения, создаваемого на стальном листе, непосредственным измерением величины усилия натяжения из изменений, вызванных в изоляционном покрытии, основной пленке и деформации кристаллической решетки стальной подложки.

Нетермическую обработку для модификации магнитного домена осуществляют облучением электронным пучком

При выполнении модификации магнитного домена облучением электронным пучком с линейной разверткой, выделяется тепло в более глубокой части стального листа по сравнению с использованием лазерного луча или плазменного факела и, следовательно, является предпочтительным в плане отделения покрытия. По этой причине, когда модификация магнитного домена должна быть выполнена в условиях, при которых не происходит отделения изоляционного покрытия, создающего натяжение, можно выполнить облучение в условиях со значительным эффектом модификации магнитного домена и электронный пучок предпочтительней, чем лазерный луч или плазменный факел. Поэтому, как более эффективный способ, способ с использованием электронного пучка является предпочтительным.

Далее будет описан способ изготовления листа из текстурированной электротехнической стали раскрытия.

(i) Состав стального сляба

В соответствии с использованием в описании указание "%" относительно компонентов будет означать "мас. %", если не указано иное.

С: 0,001%-0,20%

С не только улучшает текстуру горячей прокатки с использованием фазового перехода превращения, но также является элементом, который пригоден для формирования зародышей зерна рекристаллизации в ориентировке Госса, и он предпочтительно содержится в количестве 0,001% или более. Однако, если его содержание превышает 0,20%, это может вызвать недостаточное обезуглероживание в ходе обезуглероживающего отжига, и поэтому рекомендуется добавлять С в диапазоне 0,001%-0,20%.

Si: 1,0%-5,0%

Si является эффективным элементом в плане повышения электрического сопротивления стали и улучшения потерь в железе. Однако, если его содержание менее 1,0% не может быть достигнут достаточный эффект снижения потерь в железе эффект. С другой стороны, если его содержание превышает 5,0%, значительно ухудшается обрабатываемость и плотность магнитного потока также может быть снижена. Поэтому содержание Si предпочтительно составляет 1,0%-5,0%.

Μn: 0,01-1,0%

Μn является необходимым элементом с точки зрения улучшения обрабатываемости в горячем состоянии. Однако, если его содержание менее 0,01% получаемый эффект ограничен. С другой стороны, если его содержание превышает 1,0%, плотность магнитного потока конечного стального листа снижается. Поэтому содержание Μη предпочтительно составляет 0,01%-1,0%.

S и/или Se: 0,005%-0,040%

Se и S являются полезными компонентами, которые образуют MnSe, MnS, Cu2-xSex и Cu2-xSx когда они связаны с Мn или Сu, и проявляют эффект ингибитора в виде дисперсной второй фазы в стали. Если общее содержание Se и S составляет менее 0,005%, получаемый эффект ограничен. С другой стороны, если общее содержание превышает 0,040%, не только формирование раствора при нагреве сляба стали становится неполным, но вызывает дефекты на поверхности продукта или недостаточную вторичную рекристаллизацию. Таким образом, в случае независимого или совместного добавления, общее содержание одного или обоих элементов из серы и селена ограничивается диапазоном 0,005%-0,040%.

Раств. Аl: 0,005%-0,06%

А1 является полезным элементом, который образует AlN, когда он связан с N, и служит в качестве ингибитора в виде дисперсной второй фазы. Однако если содержание Аl в слябе менее 0,005% не может быть гарантировано достаточное количество выделения. Таким образом, зерно вторичной рекристаллизации становится мелкодисперсным и число границ кристаллического зерна, пересекающих участок, подвергнутый модификации магнитного домена увеличивается. С другой стороны, если Аl добавлен в количестве, превышающем 0,06%, AlN образуется в виде крупнозернистого выделения и снижает эффект в качестве ингибитора и приводит к ухудшению магнитных свойств. Поэтому содержание раств. Аl ограничено диапазоном 0,005%-0,06%. Так как AlN служит мощным ингибитором, можно увеличить размер зерна вторичной рекристаллизации и уменьшить число границ зерна вторичной рекристаллизации в направлении, ортогональном направлению прокатки. Кроме того, если эффект подавления полученный за счет AlN не достаточен, использование комбинации BN, Bi и т.п. в качестве ингибиторов позволяет достаточно увеличить размер зерна вторичной рекристаллизации.

Ν: 0,002%-0,020%

Ν является необходимым элементом для формирования ΑlΝ, добавлением к стали одновременно с Аl. Если содержание N менее 0,002%, выделение ΑlΝ становится недостаточным и не может быть получено соответствующее ингибирующее действие. С другой стороны, если N добавлен в количестве, превышающем 0,020%, образование вздутий или т.п. происходит во время нагрева сляба. Поэтому содерж