Бронезащитная структура на основе пористого алюминия и способ её производства

Иллюстрации

Показать всеИзобретение относится к бронезащитной структуре и способу ее производства. Бронезащитная структура состоит из пористого открытоячеистого алюминия, содержащего 60-70% открытых взаимосообщающихся пор с диаметром в диапазоне от 0,14 мм до 0,5 мм. На поверхность пор микродуговым оксидированием нанесен слой оксида алюминия с последующей пропиткой в эпоксидной смоле. Способ производства бронезащитной структуры на основе пористого алюминия заключается в том, что заготовки из пористого открытоячеистого алюминия помещаются в емкость с однокомпонентным электролитом с жидким стеклом и подвергаются микродуговому оксидированию в анодно-катодном режиме с падающей мощностью в течение не менее 120 минут. При оксидировании на заготовках из пористого алюминия осуществляется выступ с прямоугольным профилем со сторонами 10×150 мм, который служит токопроводом для подвода электрического тока. Применяют в процессе оксидирования системы принудительного охлаждения и компрессора для циркулирования электролита с давлением не менее 0,8 МПа. Достигается повышение стойкости и степени энергопоглощения бронезащитным материалом при воздействии нескольких поражающих элементов одновременно. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области бронезащитных материалов и технологии их производства.

Существующие средства индивидуальной бронезащиты в большинстве случаев имеют в основе сочетания баллистических материалов девиационно-дробящий слой из корундовых керамических элементов, которые в среднем на 99% состоят из оксида алюминия (Al2O3). Примерами таких средств являются следующие изобретения и полезные модели: RU 150019, RU 2570129, RU 2484412, RU 130061, RU 111906, RU 2308660. Применение керамики на основе оксида алюминия обоснованно высокой твердостью и ударной вязкостью данного материала, а также другими физико-механическими характеристиками. Но керамические элементы на основе оксида алюминия имеют большой недостаток, заключающийся в высокой степени трещинообразования и разрушения по площади бронеэлемента. Когда поражающий элемент начинает взаимодействовать с керамическим материалом, происходит одновременное разрушение структуры по всем направлениям, в которых заключен контур керамического элемента, что связано с значительным напряженным состоянием межкристаллических связей и неоднородностью материала за счет включений. Несмотря на данный факт эффективность керамики оксида алюминия по стойкости к поражающему элементу и энергопоглащению удара при единичном взаимодействии остается на высоком уровне по отношению к остальным броневым материалам. Но в случае воздействия на керамический элемент на основе оксида алюминия нескольких поражающих элементов одновременно (случай подрыва инженерного боеприпаса или артиллерийского снаряда) или последовательно в короткий промежуток времени, стойкость и энергопоглощение керамического элемента сводится к минимальным значениям, что приводит к пробитию остальных защитных структур (арамидные ткани и волокна, сверхвысокомолекулярный полиэтелен, металл и т.д.) и поражению живых тканей защищаемого объекта. Для того чтобы локализировать трещинообразование по всей площади керамического бронеэлемента в участки, не превышающие 2-3 площадей сечения поражающего элемента, необходим керамоармированный материал, по структуре напоминающий железобетон. Наиболее близким прототипом армированного броневого материала, основанного на керамике, является изобретение RU 2457192, но основным недостатком данного материала является сложность процесса его изготовления и дорогостоящие первичные материалы на основе углеродных нанотрубок. Связи армированного каркаса не должны быть строго структурированными как в железобетоне, армированнный каркас должен быть монолитной частью с множеством включений свободного объема. Соответственно наиболее близким прототипом армированного каркаса являются материалы, полученные следующими способами: RU 2299112, RU 2004100730, RU 201412668, RU 2001121382. Данные материалы основаны на алюминиевом сплаве и имеют открытопористую структуру, но применение их в качестве броневого материла неэффективно, поскольку собственная твердость алюминия имеет малые значения по сравнению с оксидом алюминия. Существуют способы получения керамики на основе оксида алюминия (корунда): RU 2176985, RU 2013128751, RU 2128153, RU 2205152, RU 2485074, RU 2280016. Данные способы основаны на процессе спекания заранее изготовленного мелкодисперсного порошка оксида алюминия при больших температурах, но применение данного способа для образования кармического корундового слоя на поверхности армирующего алюминиевого каркаса не применимо ввиду большой температуры спекания. Наиболее близким прототипом по способу получения керамического оксида алюминия на поверхности алюминия является изобретение RU 2026890. Основными причинами, препятствующими получению технического результата, который обеспечивается изобретением, является низкая проникающая способность электролита по глубине упрочняемого пористого материала в процессе образования слоя оксида алюминия на алюминиевом каркасе, в результате чего корундовый слой образуется только в верхних слоях алюминиевого пористого материала.

Предлагаемая бронезащитная структура основана на пористом алюминии с открытоячеистой структурой пор, на поверхность которых микродуговым оксидированием нанесен слой оксида алюминия (корунда) с последующей пропиткой в эпоксидной смоле. Пористый алюминий выполняет функцию армокаркаса (матрицы) и должен содержать 60-70% открытых взаимосообщающихся пор с диаметром в диапазоне от 0,14 мм до 0,5 мм. После обработки заготовки пористого алюминия микродуговым оксидированием на поверхности пор образуется слой оксида алюминия (корунда), который от 80% до 90% занимает объем всех пор. В результате чего образуется монолитный керамоалюминий. Полученная заготовка пропитывается в эпоксидной смоле. В результате оставшиеся пустоты заполняются смолой, что увеличивает ряд механических свойств, таких как ударная вязкость и трещиностойкость. Способ производства бронезащитной структуры на основе пористого алюминия включает три этапа. На первом этапе производится механическая обработка заготовки из пористого алюминия и предание ей формы пластины с толщиной не более 30 мм с необходимыми габаритами и формой контура будущего бронеэлемента. Причем на одной из торцевых сторон заготовки пластины делается выступ с прямоугольным профилем со сторонами 10×150 мм. Данный профиль служит токопроводом для подвода электрического тока основному телу заготовки при микродуговом оксидировании. Изготовление выступа (токопровода) обеспечит непрерывную проводимость электрического тока к телу заготовки, поскольку в процессе микродугового оксидирования поры алюминиевой заготовки закрываются, а сам оксид алюминия является диэлектриком. На втором этапе заготовка из пористого алюминия помещается в емкость, ограничивающие стенки которой находятся на расстоянии 10 мм от края торца заготовки. Выступы заготовки (токопроводы) должны быть вне емкости. Емкость должна иметь входное и выходное отверстие для циркуляции электролита, которые патрубками соединены с компрессором и системой принудительного охлаждения электролита. Далее емкость наполняется однокомпонентным щелочным электролитом с добавлением 0,5% жидкого стекла mNa2O⋅nSiO2 с модулем M=n/m=2-4, а к токопроводам заготовки подсоединяются электрические провода от конденсаторной системы. Компрессор должен обеспечивать циркуляцию электролита в емкости с давлением на выходе из патрубка, равным 0,8 МПа. Вектор тока электролита должен быть перпендикулярным к поверхности пластины заготовки. Данные условия обеспечат равномерное нарастание оксида алюминия на поверхности пор алюминиевого каркаса по всей толщине заготовки. Электрический ток подается в анодно-катодном режиме с падающей мощностью. В данном режиме заготовки оксидируются не менее 120 минут. На третьем этапе с оксидированных заготовок удаляются выступы (токопроводы), далее заготовка подвергается шлифовке. Полученные элементы помещаются в емкость с эпоксидной смолой и выдерживаются в ней не менее 24 часов. Далее с поверхности полученных бронеэлементов удаляются излишки смолы, с последующей сушкой в термокамере при температуре не более 50°С.

Технический результат изобретения направлен на повышение стойкости и степени энергопоглащения предложенным бронезащитным материалом воздействия нескольких поражающих элементов одновременно (потока осколков) путем локализации трещинообразования за счет применения структуры с пористым алюминиевым армокаркасом, сочетающимся с оксидом алюминия и эпоксидной смолой.

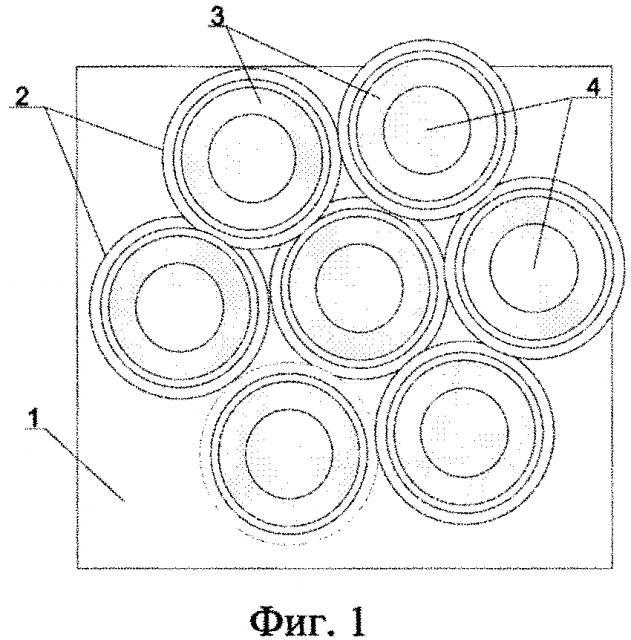

На фиг. 1 изображена схема, определяющая состав бронезащитного материала на основе пористого алюминия, где в алюминиевом каркасе 1 равномерно распределены взаимно сообщающиеся поры 2, на поверхности которых, в результате микродугового оксидирования, образовался слой оксида алюминия (корунда) 3, после пропитки заготовки оставшийся объем пор заполняет эпоксидная смола 4. На фиг. 2 изображены две проекции заготовки, где зона А определяет форму бронезащитного элемента толщиной с≤30 мм, от которой отходит выступ (токопровод) 1 со сторонами а=10 мм и b=150 мм. На фиг. 3 изображена схема, определяющая порядок процесса микродугового оксидирования заготовок из пористого алюминия, где заготовки 1 помещены в емкость 2 из которой выходят патрубки 3 и 4, подсоединенные к компрессору 5 и системе принудительного охлаждения 6, токопроводы заготовок 1 соединены электрическими проводами 7 с конденсаторной энергетической установкой 8.

Осуществление способа производства бронезащитного материала на основе пористого алюминия может быть произведено в следующем примере. Изготавливаются заготовки из пористого алюминия с выступом (токопроводом), как представлено на фиг. 2 и формой зоны А, соответствующей заданным размерам бронезащитного элемента. Далее заготовки помещаются в емкость для микродугового оксидирования, как показано на фиг. 3. В емкость заливается однокомпонентный щелочной электролит с добавлением 0,5% жидкого стекла, а к токопроводам заготовок 1 присоединяются электропровода, соединенные с конденсаторной энергетической установкой 8. Далее запускается компрессор 5 и система принудительного охлаждения электролита 6 и осуществляется запуск энергетической установки 8. Компрессор 5 осуществляет циркуляцию электролита сквозь пористый материал заготовок и одновременный отвод тепла, что обеспечивает равномерное нарастание оксида алюминия на поверхности пор алюминиевого каркаса. Система принудительного охлаждения 6 осуществляет охлаждение электролита до температуры 20°С. Заготовки подвергаются микродуговому оксидированию в течение не менее 120 минут. За это время поры закроются слоем оксида алюминия на 80-90%. Далее механическим способом удаляются токопроводы заготовок, затем осуществляется шлифовка поверхности. Полученные оксидированные заготовки помещаются в емкость с эпоксидной смолой на время не менее 24 часов. После пропитки эпоксидной смолой заготовки помещаются в термокамеру и осуществляется их сушка при температуре не более 50°С. В итоге получается бронезащитный элемент, имеющий структуру, представленную на фиг. 1. Далее данные элементы используют в сочетании с другими бронезащитными материалами (арамидными тканями, сверхвысокомолекулярным полиэтиленом, керамиками, металлами) в средствах индивидуальной бронезащиты (бронежелеты, костюмы сапера).

1. Бронезащитная структура, состоящая из пористого открытоячеистого алюминия, содержащего 60-70% открытых взаимосообщающихся пор с диаметром в диапазоне от 0,14 мм до 0,5 мм, отличающаяся тем, что на поверхность пор микродуговым оксидированием нанесен слой оксида алюминия с последующей пропиткой в эпоксидной смоле.

2. Способ производства бронезащитной структуры на основе пористого алюминия, заключающийся в том, что заготовки из пористого открытоячеистого алюминия помещают в емкость с однокомпонентным электролитом и жидким стеклом и подвергают микродуговому оксидированию в анодно-катодном режиме с падающей мощностью в течение не менее 120 минут, отличающийся тем, что выполняют выступ с прямоугольным профилем со сторонами 10×150 мм на заготовках из пористого алюминия при оксидировании, который служит токопроводом для подвода электрического тока, в процессе оксидирования применяют системы принудительного охлаждения и компрессор для циркулирования электролита с давлением не менее 0,8 МПа.

3. Способ производства бронезащитной структуры по п. 2, отличающийся тем, что после микродугового оксидирования осуществляют шлифовку поверхности заготовок с последующей их пропиткой в эпоксидной смоле.