Установка для газовой изотермической формовки деталей из листовых заготовок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано для изготовления из листовых заготовок изделий сферической формы. Полость камеры для формообразования детали соединена через управляемые шиберные заслонки с полостями загрузочной вакуумной камеры и вакуумной камеры для охлаждения детали, оснащенными системами вакуумирования. При этом загрузочная вакуумная камера оснащена устройством для загрузки заготовки и подачи ее в камеру для формообразования детали, а камера охлаждения оснащена устройством для перемещения детали из камеры для формообразования детали в камеру охлаждения, оснащенной системой подачи в ее полость охлаждающего агента. Причем нижняя половина штампа закреплена на столе и оснащена выталкивателем отформованной детали, а верхняя - на штоке, размещенном в полости камеры и оснащенном приводом возвратно-поступательного вертикального перемещения, нагревательные элементы имеют кольцевую форму и охватывают верхнюю и нижнюю половины штампа, один из нагревательных элементов смонтирован на столе, а другой - на штоке, теплозащитные экраны имеют кольцевую форму и охватывают нагревательные элементы, при этом один из теплозащитных экранов установлен на столе, а другой - на штоке. Повышается качество изделий за счет уменьшения термических напряжений. 7 ил.

Реферат

Изобретение относится к оборудованию для обработки металлов давлением и может быть использовано для изготовления из листовых заготовок изделий сферической формы, в частности сосудов давления топливных систем космических аппаратов, баллонов для транспортировки сжиженных газов, буев радиоантенн, поплавков для уровнемеров и т.п.

Известен штамп для формовки полусфер шаробаллонов из титановых сплавов, состоящий из двух разъемных в горизонтальной плоскости частей, образующих рабочую полость для установки и формовки листовой заготовки, причем штамп оснащен системой подачи в рабочую полость газа, давлением которого и обеспечивается формовка заготовки в рабочей полости штампа (см. Соболев Я.Л. Технология изготовления полусфер из титанового сплава ВТ23 методом газовой формовки в условиях сверхпластичности //Заготовительные производства в машиностроении, с. 25, №8, 2013).

Существенными недостатками данного штампа являются его низкая стойкость, невысокое качество формовки деталей и высокая трудоемкость их изготовления. Низкая стойкость штампа обусловлена действием циклических термических нагрузок (нагрев - охлаждение), испытываемых в процессе работы. Низкое качество детали обусловлено конструкцией штампа, предполагающей его совместное охлаждение с деталью, а так как деталь изготавливается из титанового сплава, а штамп из стали, то при охлаждении деталь испытывает большие сжимающие напряжения со стороны штампа, вызванные разностью коэффициентов линейного расширения, поэтому удаление детали из штампа проводится с использованием съемной оснастки. Места сочленения стыковочных поверхностей сегментов матрицы оставляют следы на поверхности детали, что существенным образом влияет на качество детали.

Высокая трудоемкость изготовления детали выражается необходимостью проводить механическую обработку внутренней и наружной поверхностей детали из-за поводки детали в процессе ее охлаждения и извлечения из штампа.

Известен штамп для изотермической пневмоформовки полых деталей из листовых заготовок, состоящий из двух половин - верхней и нижней, разъемных в горизонтальной плоскости. В обеих половинах выполнены каналы, предназначенные для подачи и стравливания сжатого рабочего газа, верхняя половина штампа содержит полуматрицу в форме рифа, а нижняя - полуматрицу в форме полусферы. Заготовку устанавливают между половинами штампа и сжимают сведением половин штампа усилием, превышающим усилие формообразования детали. В верхней половине штампа размещен съемник готовой детали с нижней половины штампа после окончания формообразования детали (см. патент РФ №2529259, кл. B21D 26/02, 2014).

Недостатками штампа являются его невысокая стойкость вследствие термических нагрузок, которые испытывает штамп при каждом цикле нагрева и охлаждения, а также низкая производительность вследствие необходимости постоянной сборки-разборки штампа перед загрузкой его в вакуумную камеру для проведения операционных циклов формовки.

Наиболее близким техническим решением к заявленному изобретению является установка сверхпластического деформирования и диффузионного сращивания (СДДС-1) для газовой формовки титановых шаробаллонов в состоянии сверхпластичности. Установка представляет собой вакуумную камеру для формообразования деталей, в которой установлен стол. На столе размещен штамп, выполненный разъемным, из верхней и нижней половин, между которыми устанавливают подлежащую формовке заготовку. Штамп оснащен кольцевым нагревателем, предназначенным для нагрева заготовки. Для защиты стенок вакуумной камеры от перегрева в полости камеры размещены теплозащитные экраны. Установка также включает систему вакуумирования полости камеры и систему подачи в полость штампа формообразующей среды (инертного газа) (см. Вайцехович С.М., Соболев Я.А., Кривенко Г.Г., Бараев А.В., Поликаров С.П. Опыт газовой изотермической формовки полусфер титановых шаробаллонов (ПТШБ) в вакууме // Издательство «Кузнечно-штамповочное производство-обработка металлов давлением» (КШП-ОМД). 2013, №10, с. 18-23).

Установка характеризуется низкой производительностью вследствие последовательного проведения операций вакуумирования, нагрева, газовой формовки и охлаждения отформованной детали совместно со штампом (так, время только одной технологической операции - охлаждения штампа с момента формообразования полусферы - составляет 20 часов), а также невысоким качеством детали из-за ее поводки при холодной выпрессовке из штампа, в том числе из-за слипания отдельных участков сферической поверхности изделия с рабочей поверхностью штампа. Низкое качество поверхности отформованной детали заключается также в образовании на ее поверхности альфированного слоя, а также включений, состоящих из продуктов окисления основного металла, что приводит к разрушению детали при ее эксплуатации вследствие микроповреждений - концентраторов растягивающих напряжений. Наличие альфированного слоя в поверхностном слое деталей, в большей степени зависит от откачки атмосферного воздуха от заготовки. При существующих технологиях формообразования полых оболочек ее производят при закрытом штампе через трубопроводы малого сечения, имеющие большую протяженность, что не позволяет полностью удалить атмосферный воздух из полости штампа.

Техническим результатом настоящего изобретения является повышение производительности изготовления деталей, а также повышение их качества.

Указанный технический результат обеспечивается тем, что в установке для газовой изотермической формовки деталей из листовых заготовок, содержащей вакуумную камеру для формообразования детали, размещенные в камере стол и штамп, выполненный разъемным из верхней и нижней половин, установленные в камере нагревательные элементы для нагрева подлежащей формовке заготовки и штампа, теплозащитные экраны, предназначенные для защиты от перегрева стенок вакуумной камеры, а также системы вакуумирования полости камеры и подачи в полость штампа рабочей формообразующей среды для формовки помещенной в штамп детали, новым является то, что установка оснащена загрузочной вакуумной камерой и вакуумной камерой для охлаждения детали, оснащенными системами вакуумирования и пристыкованными к камере для формообразования детали, полость которой сообщена с полостями двух других вакуумных камер через управляемые шиберные заслонки, загрузочная вакуумная камера оснащена устройством для загрузки заготовки и подачи ее в камеру для формообразования детали, а камера охлаждения оснащена устройством для перемещения детали из камеры для формообразования детали в камеру охлаждения, оснащенную системой подачи в ее полость охлаждающего агента, нижняя половина штампа закреплена на столе и оснащена выталкивателем отформованной детали, а верхняя - на штоке, размещенном в полости камеры и оснащенном приводом возвратно-поступательного вертикального перемещения, нагревательные элементы имеют кольцевую форму и охватывают верхнюю и нижнюю половины штампа, один из нагревательных элементов смонтирован на столе, а другой - на штоке, теплозащитные экраны имеют кольцевую форму и охватывают нагревательные элементы, при этом один из теплозащитных экранов установлен на столе, а другой - на штоке.

Увеличение производительности формовки обеспечивается за счет возможности параллельного осуществления технологических операций в разных вакуумных камерах, а также за счет исключения полной разгерметизации камеры для формообразования деталей при проведении в ней загрузочно-выгрузочных работ.

Охлаждение детали отдельно от штампа позволяет решить проблему удаления заготовки после ее формообразования со штампа, упростить конструкцию штампа, исключить из технологического процесса операцию выпрессовки детали из нижней половины штампа, что повышает ее качество.

Таким образом, при использовании заявленной установки появляется возможность существенно увеличить производительность труда за счет совмещения операций, т.е. одновременно проводить в камере загрузки - вакуумирование, в камере для формообразования детали - формовку детали, в камере охлаждения - принудительное охлаждение детали. После передачи отформованной детали из камеры для формообразования в камеру охлаждения в камеру для формообразования загружается очередная заготовка для формообразования детали, а в камеру загрузки помещают очередную заготовку и проводят вакуумирование камеры.

Известно, что при проведении охлаждения изделия скорость отвода тела зависит от теплопроводности материала изделия, коэффициента теплоотдачи и площади поверхности изделия, а уменьшение массы изделия прямо пропорционально уменьшению времени его нагрева - остывания (закон Джоуля). Масса детали в несколько раз меньше массы штампа, поэтому высвободив деталь из штампа, можно в несколько раз уменьшить время ее охлаждения. С другой стороны, время охлаждения влияет на структуру материала детали, т.е. на ее качество, которое зависит от величины скорости охлаждения: при низкой скорости охлаждения происходит отжиг детали, а при высокой - закалка. И если отжиг не столь критичен для структуры материала детали, то закалка может привести к растрескиванию поверхности детали, особенно в зонах сопряжения ее поверхностей, а также приводит к существенным поводкам формы детали из-за возникающих значительных термических напряжений.

Повышение качества формуемых деталей также достигается за счет использования монолитных половин штампа, что позволяет исключить на поверхности детали отпечатки стыков сегментов составного штампа, а также за счет охлаждения детали отдельно от штампа.

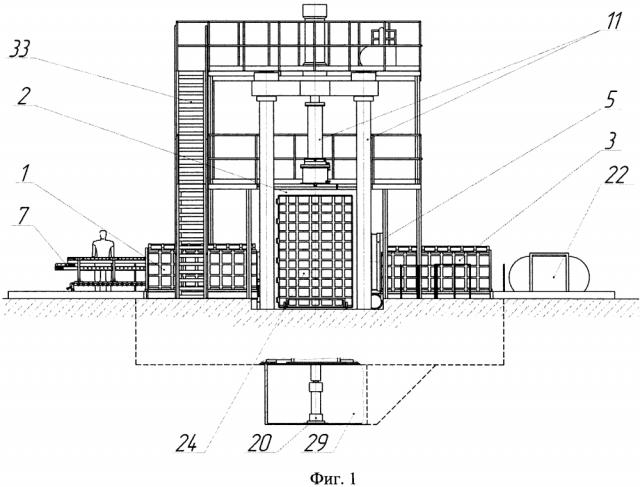

Сущность заявленного изобретения поясняется графическими материалами, на которых:

- на фиг. 1 - установка, вид спереди;

- на фиг. 2 - установка, вид сбоку;

- на фиг. 3 - установка, вид сзади;

- на фиг. 4 - установка, вид сверху;

- на фиг. 5 - загрузочная вакуумная камера;

- на фиг. 6 - вакуумные камеры для формообразования и охлаждения детали;

- на фиг. 7 - схема транспортировки отформованной детали из камеры формообразования в камеру охлаждения.

Установка для газовой изотермической формовки деталей из листовых заготовок состоит из трех последовательно установленных и состыкованных друг с другом вакуумных камер, из которых вакуумная камера 1 предназначена для загрузки листовой заготовки, вакуумная камера 2 - для формообразования в ней из листовой заготовки детали, вакуумная камера 3 - для охлаждения отформованной детали. Полости вакуумных камер сообщаются друг с другом и разделены управляемыми шиберными заслонками 4 и 5. Нетрудно заметить, что при компоновке установки вакуумная камера 3 расположена в центре, а вакуумные камеры 1 и 3 пристыкованы к ее боковым торцам.

Вакуумная камера 1 (фиг. 5 - загрузочная камера) со свободного торца оснащена загрузочным люком 6 и устройством загрузки 7 листовой заготовки 8 и перемещения ее в камеру 2 (камеру для формообразования детали). Данное устройство может быть выполнено различным известным образом, например в виде телескопического манипулятора. Камера 1 оснащена воздухозаборными каналами 9, вакуумным затвором 10. В рабочем положении камера 1 вакуумируется до остаточного давления 1×10-4 мм рт.ст.

Камера 2 для формообразования детали (фиг. 6 и 7) предназначена для формовки в ней из листовой заготовки изделия (детали). Камера расположена в зоне пресса и содержит в верхней части имеющий возможность вертикального возвратно-поступательного перемещения посредством привода пресса шток 11. В камере 2 также размещен разъемный формообразующий штамп 12. Нижняя половина 13 (фиг. 7) штампа 12 установлена на столе (позицией не обозначен), закрепленном на дне вакуумной камеры 2, а верхняя половина 14 (фиг. 7) штампа закреплена на штоке 11. В верхней 14 и нижней 13 половинах штампа 12 выполнены формовочные поверхности (позицией не обозначены), образующие рабочий объем штампа. К данным поверхностям подведены каналы 15 (фиг. 7, фиг. 6) и 16 (фиг 6) для подачи в рабочую полость штампа 12 инертного газа (аргона), предназначенного для формовки из листовой заготовки 8 (фиг. 5) детали 17 (фиг. 6).

Камера 2 для формообразования детали оснащена двумя нагревательными элементами 18 (фиг. 6 и 7), один из которых закреплен на столе и охватывает нижнюю половину 13 штампа, а второй закреплен на штоке 11 и охватывает верхнюю половину 14 штампа. Нагревательные элементы 18 расположены соосно друг другу и выполнены известным образом.

Снаружи относительно каждого нагревательного элемента 18 расположен кольцевой теплозащитный экран 19. Один из экранов закреплен на столе, а второй - на штоке 11. Теплозащитные экраны предназначены для защиты стенки вакуумной камеры 2 от перегрева. Каждый теплозащитный экран 19 представляет собой несколько рядов свернутых в цилиндр тонкостенных стальных листов из жаропрочной стали, разделенных между собой теплоизоляционными вставками. Количество листов и вставок выбирается таким образом, что каждый из них уменьшает температуру для последующего листа примерно на 200°С.

В столе установлен выталкиватель 20 (фиг. 1, 6 и 7), предназначенный для извлечения из нижней половины штампа отформованной детали 17. Выталкиватель имеет привод вертикального возвратно-поступательного перемещения (не показан).

На штоке 11 закреплен теплозащитный экран 21 (фиг. 7), предохраняющий шток 11 от перегрева.

К каналам 15 и 16 подсоединена система 22 подачи формообразующего газа. Управление подачей газа осуществляется с пневмопульта управления 23.

С лицевой стороны камера 2 оснащена люком 24 и столом 25 (фиг. 4) для загрузки штампа 12 (фиг. 2) и осуществления монтажных работ внутри камеры 2. С задней стороны камеры 2 расположена система 26 вакуумирования камеры 2 (фиг. 2, 3 и 4), включающая вакуумные насосы, вакуумные затворы, соединенные с внутренней полостью камеры 2 через воздухозаборные каналы 27 (фиг. 7). Аналогичными системами оснащены камеры 1 и 3.

В камере 2 установлен теплозащитный экран 28 (фиг. 6), предохраняющий стол и пол формообразующей вакуумной камеры 2 от перегрева. Снаружи стенки камеры 2 покрыты теплоизолирующим материалом. Под полом камеры 2 выполнена траншея 29 (фиг. 1 и 4) для технического обслуживания штампа 12, в части регулировки высоты подъема выталкивателя 20 (фиг. 6). Камера 2 герметизируется и вакуумируется до остаточного давления 1×10-4 мм рт.ст.

Камера охлаждения 3 (фиг. 6 и 7) предназначена для принудительного охлаждения отформованной детали и оснащена люком 30 для выгрузки детали 17. В камере размещено устройство выгрузки 31 (фиг. 6 и 7) детали 17 из камеры 2 в камеру охлаждения 3.

Камера 3 оснащена воздухозаборными каналами 32 (фиг. 6 и 7), подсоединенными к системе вакуумирования, выполненной аналогично системе 26. Полость камеры 3 подсоединена к системе подачи охлаждающей среды (не показана) для принудительного охлаждения детали в камере 3.

Перемещение отформованной детали 17 из камеры 2 в камеру 3 происходит при открытой шиберной заслонке 5 путем подъема детали 17 выталкивателем 20 (фиг. 6, 7) на высоту, необходимую для подвода захвата устройства выгрузки 31 под деталь 17, с последующим перемещением захвата с деталью 17 детали в камеру охлаждения 3.

Для повышения удобства обслуживания установки она оснащена соединенными лестницами технологическими площадками 33 для персонала.

Установка работает следующим образом.

Листовую заготовку 8 обезжиривают, наносят на нее технологическую смазку (например, нитрид бора) и подсушивают на воздухе с целью устранения слипания поверхности заготовки со стенками штампа, нагретыми до высоких температур. Далее листовую заготовку 8 укладывают на устройство загрузки 7 и перемещают в вакуумную камеру 1, закрывают люк 6. Вакуумную камеру 1, а вместе с ней разделенные шиберными заслонками 4 и 5 полости вакуумных камер 2 и 3 вакуумируют до остаточного давления 1×10-4 мм рт.ст., после чего вакуумные затворы 10, расположенные в вакуумных камерах 1, 2 и 3, перекрывают вакуумные насосы от водозаборных каналов 9, 27 и 32.

В камере 2 нагревательным устройством 18 поднимают температуру от 830 до 930°С, в зависимости от марки титанового листа (ВТ14, ВТ23, ВТ6с) для формообразования давлением газа плоскую листовую заготовку в полусферу. После установки в камере формообразования 2 заданной температуры поднимают шиберную заслонку 4, отделяющую камеру загрузки 1 от камеры 2 для формообразования детали, и устройством загрузки 7 перемещают листовую заготовку 8 в камеру формообразования, где ее устанавливают на нижнюю половину 13 штампа 12, закрепленного на столе, после чего устройство загрузки 7 возвращают в исходное положение и закрывают шиберную заслонку 4. Из камеры загрузки 1 стравливают вакуум, на устройство загрузки 7 устанавливают очередную листовую заготовку 8 и перемещают ее в камеру 1. Вакуумируют камеру 1.

Параллельно помещенную на нижнюю половину 13 штампа 12 заготовку перемещением штока 11 вниз прижимают верхней половиной 14 штампа 12 по контуру к нижней половине, после чего выдерживают временной интервал для выравнивания температуры по всему объему листовой заготовки, теплозащитные экраны 19, 21 и 28 при этом предохраняют стенки камеры от перегрева.

Строгое соблюдение температуры и времени нагрева обусловлены необходимостью сохранения исходной мелкозернистой структуры материала заготовки. Перегрев, как и продолжительная выдержка при высоких температурах, приводят к росту зерна и потере пластичных свойств металла заготовки.

После прогрева заготовки 8 в рабочую полость штампа, по заданной пневмопультом управления 23 программе, посредством системы подачи газа 22 через каналы 15 и 16 подают под заданным давлением формообразующую среду (инертный газ), которая формует из листовой заготовки деталь 17.

После формовки заготовки в изделие 17 отключают нагревательные элементы 18, сбрасывают давление формообразующей среды, перемещением штока 11 вверх поднимают верхнюю половину штампа, выталкивателем 20 приподнимают деталь над нижней половиной штампа и при открытой шиберной заслонке 5 захватом устройства выгрузки 31 захватывают деталь и перемещают ее в камеру охлаждения 3. Закрывают заслонку 5. Вакуумируют камеру 2, разогревают ее до заданной температуры и описанным выше образом загружают в нее из камеры 1 очередную заготовку и производят ее формовку аналогично описанному выше.

Параллельно в камере охлаждения 3 деталь 17 охлаждают путем заполнения камеры инертным газом под атмосферным давлением, при этом охлаждение проводят в режиме отжига, но скорость охлаждения не должна превышать 2°С/мин.

Извлечение отформованной детали 17 из камеры 3 производится после ее охлаждения до комнатной температуры и стравливания давления газа из полости камеры 3 до уровня давления окружающей среды. После чего открывают люк 30 и посредством устройства 31 перемещают деталь 17 из камеры 3 наружу.

Достоинством установки также являются ее малая энергоемкость, возможности получения сложных и крупногабаритных изделий из малопластичных материалов за один-два перехода без промежуточных отжигов, а также высокая технологичность процесса формовки, позволяющая проводить переналадку с одного изделия на другое быстро и с минимальными затратами.

При непрерывной работе заявленной установки в течение трех смен (24 часа) получали не менее восьми полусфер шаробаллонов из листовой заготовки титанового сплава ВТ6с, габаритными размерами: диаметр 600 мм, толщина 11 мм, что в восемь раз превышает количество полученных полусфер по сравнению с аналогом, при этом был полностью исключен брак.

Установка для газовой изотермической формовки деталей из листовых заготовок, содержащая вакуумную камеру для формообразования детали, размещенные в камере стол и штамп, выполненный разъемным из верхней и нижней половин, установленные в камере нагревательные элементы для нагрева подлежащей формовке заготовки и штампа, теплозащитные экраны, предназначенные для защиты от перегрева стенок вакуумной камеры, а также системы вакуумирования полости камеры и подачи в полость штампа рабочей формообразующей среды для формовки помещенной в штамп детали, отличающаяся тем, что она снабжена загрузочной вакуумной камерой и вакуумной камерой для охлаждения детали, оснащенными системами вакуумирования и соединенными с камерой для формообразования детали, полость камеры для формообразования детали сообщена посредством управляемых шиберных заслонок с полостями загрузочной вакуумной камеры и вакуумной камеры для охлаждения детали, при этом загрузочная вакуумная камера оснащена устройством для загрузки заготовки и подачи ее в камеру для формообразования детали, а камера для охлаждения детали оснащена устройством для перемещения детали из камеры для формообразования детали в камеру охлаждения и системой подачи в ее полость охлаждающего агента, причем нижняя половина штампа закреплена на упомянутом столе и оснащена выталкивателем отформованной детали, а верхняя половина штампа - на размещенном в полости камеры штоке, оснащенном приводом возвратно-поступательного вертикального перемещения, нагревательные элементы выполнены кольцевой формы и охватывают верхнюю и нижнюю половины штампа, один из нагревательных элементов смонтирован на столе, а другой - на штоке, теплозащитные экраны выполнены кольцевой формы и охватывают нагревательные элементы, один из теплозащитных экранов установлен на столе, а другой - на штоке.