Двунаправленный тепловой микромеханический актюатор и способ его изготовления

Иллюстрации

Показать всеИспользование: для изготовления микромеханических устройств, содержащих упругие гибкие деформируемые исполнительные элементы. Сущность изобретения заключается в том, что микромеханический актюатор выполнен в виде сформированной в меза-структуре упруго-шарнирной консольной балки, состоящей из параллельных трапециевидных вставок из монокристаллической кремниевой подложки p-типа с ориентацией [100], расположенных перпендикулярно основной оси консольной балки и соединённых полиимидными прослойками, образованными полиимидной пленкой, нагревателя и электропроводящих шин, образующих омический контакт с кремнием, трапециевидные вставки выполнены на противоположных сторонах упруго-шарнирной консольной балки и образуют, по меньшей мере, две зоны деформации. Технический результат: обеспечение возможности повышения надежности при эксплуатации в широком диапазоне температур. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Предлагаемая группа изобретений относится к микросистемной технике и может быть использована при создании и изготовлении микромеханических устройств, содержащих упругие гибкие деформируемые исполнительные элементы, обеспечивающие преобразование «электрический сигнал - перемещение» и/или «изменение температуры - перемещение» для микроробототехнических систем.

В качестве ближайшего аналога предлагаемой группы изобретений выбран патент на изобретение RU 2448896, опубликованный 27.04.2012, в котором предложены тепловой микромеханический актюатор и способ его изготовления. Известный микромеханический актюатор выполнен в виде сформированной в меза-структуре упруго-шарнирной консольной балки, состоящей из параллельных трапециевидных вставок из монокристаллической кремниевой подложки p-типа с ориентацией [100], расположенных перпендикулярно основной оси консольной балки и соединенных полиимидными прослойками, образованными полиимидной пленкой, нагревателя и электропроводящих шин, образующей омический контакт с кремнием. Способ изготовления микромеханического актюатора предусматривает формирование методами объемной микрообработки и тонкопленочной технологии в кремниевой монокристаллической подложке с ориентацией [100] параллельных трапециевидных вставок из монокристаллического кремния, нагревателя, электропроводящих шин, полиимидной пленки, образующей полиимидные прослойки, меза-структуры и разделение кремниевой подложки на чипы.

Известное из RU 2448896 техническое решение направлено на преодоление недостатков аналогов, заключающихся в низкой надежности конструкции актюаторов при эксплуатации в широком диапазоне температур из-за низкой термоокислительной стойкости фотополиимида и недостаточной адгезии на межфазной границе раздела, а также в низкой технологичности и воспроизводимости процесса изготовления из-за его сложности и нестабильности. В свою очередь, в RU 2448896 были предложены актюатор и способ его изготовления, характеризующиеся возможностью эксплуатации актюатора в широком диапазоне температур, в том числе при температуре жидкого азота, при повышенной технологичности и надежности, включая устойчивость к циклическим нагрузкам. Кроме того, предложенный способ изготовления актюатора характеризуется простотой, воспроизводимостью и стабильностью процесса изготовления. Однако, как сам актюатор, описанный в RU 2448896, так и способ его изготовления, обладают рядом недостатков: движение хвостовика актюатора ограничено лишь одной траекторией, контактные площадки и электропроводящие шины расположены только с одной стороны актюатора, что в итоге приводит к низкой технологичности из-за трудностей монтажа актюаторов.

В свою очередь, предлагаемые изобретения - актюатор и способ его изготовления представляют собой дальнейшее совершенствование известных из RU 2448896 решений, позволят устранить перечисленные выше недостатки, и предложить актюатор, обладающий повышенной надежностью при эксплуатации в широком диапазоне температур, лучшей управляемостью и простотой процесса изготовления.

Указанный выше технический результат достигается при использовании микромеханического актюатора, выполненного в виде сформированной в меза-структуре упруго-шарнирной консольной балки, состоящей из параллельных трапециевидных вставок из монокристаллической кремниевой подложки p-типа с ориентацией [100]. Параллельные трапециевидные вставки расположены перпендикулярно основной оси консольной балки и соединены полиимидными прослойками, образованными полиимидной пленкой, нагревателя и электропроводящих шин, образующих омический контакт с кремнием. В отличие от аналога, трапециевидные вставки выполнены на противоположных сторонах упруго-шарнирной консольной балки и образуют, по меньшей мере, две зоны деформации. Между зонами деформации расположена кремний-полиимидная электроизолирующая гибкая прослойка, а каждая из зон деформации снабжена нагревателем, электрически не связанным с другими аналогичными нагревателями. Электропроводящие шины расположены с различных сторон упруго-шарнирной консольной балки и включают объемные кремниевые элементы, разделенные полиимидным слоем и электрически не связанные с кремниевой подложкой, и металлизированные отверстия в полиимиде.

Предложенный способ изготовления микромеханического актюатора предусматривает формирование методами объемной микрообработки и тонкопленочной технологии в кремниевой монокристаллической подложке с ориентацией [100] параллельных трапециевидных вставок из монокристаллического кремния, нагревателя, электропроводящих шин, полиимидной пленки, образующей полиимидные прослойки, меза-структуры и разделение кремниевой подложки на чипы. В отличие от аналога трапециевидные вставки формируют последовательно: жидкостным анизотропным травлением меза-структуры и канавок в кремнии в предполагаемой области трапециевидных вставок, по меньшей мере, на одной из сторон подложки, формированием полиимидного слоя, по меньшей мере, на одной из сторон подложки и последующим плазмохимическим травлением всей поверхности подложки, по меньшей мере на одной из сторон, до проявления полиимидных прослоек. В целом микромеханический актюатор формируют методами односторонней или двусторонней литографии.

Могут быть предусмотрены следующие варианты изготовления электропроводящих шин.

В одном из вариантов электропроводящие шины формируются последовательно: вскрытием окон в полиимиде на одной из сторон подложки, формированием слоя металлизации на этой стороне и формированием омического электрического контакта между слоем металлизации и нагревателями при температуре от 350 до 400°C.

В другом варианте электропроводящие шины формируют последовательно: жидкостным анизотропным травлением в кремнии с двух сторон подложки областей, разделяющих объемные кремниевые элементы («островки») электроповодящих шин от кремниевой подложки; формированием на этой стороне подложки полиимидного слоя; плазмохимическим травлением с обратной стороны до проявления полиимида; формированием на этой стороне подложки полиимидного слоя. Далее выполняют травление полиимида с двух сторон подложки внутри границ объемного кремниевого элемента («островка») с последующим формированием слоев металлизации с двух сторон подложки и формированием омического электрического контакта между слоями металлизации и нагревателями при температуре от 350 до 400°C.

Согласно следующему варианту, электропроводящие шины формируют последовательно: жидкостным анизотропным травлением в кремнии с двух сторон подложки областей, где будут формироваться отверстия в полиимиде; формированием на этой стороне подложки полиимидного слоя; плазмохимическим травлением с обратной стороны до проявления полиимида; формированием на обратной стороне подложки полиимидного слоя; формированием на обратной стороне подложки слоя металлизации. Далее выполняют травление с другой стороны подложки отверстий в слое полиимида, с последующим нанесением слоя металлизации с этой же стороны подложки и формированием омического электрического контакта между слоями металлизации и нагревателями при температуре от 350 до 400°C.

Предложенные микромеханический актюатор и способ его изготовления поясняются чертежами:

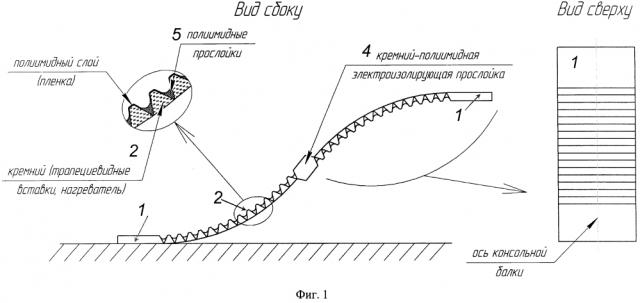

фиг. 1 - поперечнный разрез микромеханического актюатора (см. п 1 формулы изобретения);

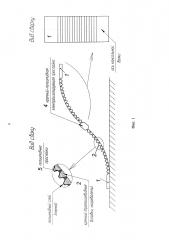

фиг. 2 - поперечный разрез электроизолирующей гибкой прослойки (см. п. 2 формулы изобретения);

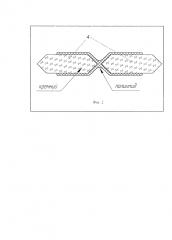

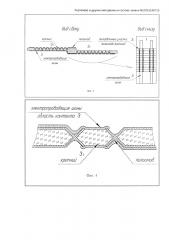

фиг. 3÷5 - поперечные разрезы электропроводящих шин (см. п. 4÷6 формулы изобретения).

Микромеханический актюатор выполнен в виде сформированной в меза-структуре упруго-шарнирной консольной балки 1. Упруго-шарнирная консольная балка 1 состоит из параллельных трапециевидных вставок 2 из монокристаллической кремниевой подложки p-типа с ориентацией [100], нагревателя и электропроводящих шин 3. Трапециевидные вставки 2 выполнены на противоположных сторонах упруго-шарнирной консольной балки 1 и образуют, по меньшей мере, две зоны деформации. Расположение трапециевидных вставок 2 на противоположных сторонах упруго-шарнирной консольной балки 1 обеспечит разнонаправленное, прямолинейное и плоскопараллельное движение хвостовика актюатора. Формирование же двух зон деформации с использованием трапециевидных вставок 2 позволит увеличить количество возможных траекторий движения актюатора. Таким образом, благодаря увеличению количества разнородных траекторий при движении актюатора, повышается его управляемость.

Каждая из зон деформации снабжена нагревателем, электрически не связанным с другими аналогичными нагревателями, при этом между зонами деформации расположена кремний-полиимидная электроизолирующая гибкая прослойка 4, что позволит сформировать отдельные каналы управления зонами деформации. Трапециевидные вставки 2 расположены перпендикулярно основной оси консольной балки 1 и соединены между собой полиимидными прослойками 5, образованными полиимидной пленкой. Образующие омический контакт с кремнием электропроводящие шины 3 расположены с различных сторон упруго-шарнирной консольной балки 1, в результате чего обеспечивается электрический контакт с нагревателями различных зон деформации, так как с одной стороны нагреватели закрыты диэлектрическим полиимидным слоем. Электропроводящие шины 3 включают объемные кремниевые элементы 31, разделенные полиимидным слоем и электрически не связанные с кремниевой подложкой, и металлизированные отверстия в полиимиде, что позволит организовать электропроводящий переход с одной стороны актюатора на другую и формировать соединения шин, расположенных на разных сторонах актюатора. Таким образом, будет повышена технологичность и упрощен монтаж актюаторов.

Способ изготовления микромеханического актюатора, конструкция которого описана выше, заключается в формировании методами объемной микрообработки и тонкопленочной технологии в кремниевой монокристаллической подложке с ориентацией [100] параллельных трапециевидных вставок 2 из монокристаллического кремния, нагревателя, электропроводящих шин 3, полиимидной пленки, образующей полиимидные прослойки 5, меза-структуры и в итоговом разделении кремниевой подложки на чипы. Микромеханический актюатор формируют методами односторонней и/или двусторонней литографии. Трапециевидные вставки 2 формируют последовательно: жидкостным анизотропным травлением меза-структуры в кремнии в предполагаемой области трапециевидных вставок 2 с противоположной стороны подложки, формированием полиимидного слоя, по меньшей мере, на одной из сторон подложки и последующим плазмохимическим травлением всей поверхности подложки до проявления полиимидных прослоек 5. Предложенный перечень операций способа технологически оптимален для заявленной конструкции актюатора.

Предложено несколько вариантов формирования электропроводящих шин 3 при осуществлении описанного выше способа, предназначенных для формирования омического электрического контакта между слоями металлизации и нагревателями при температуре от 350 до 400°C. В одном из вариантов электропроводящие шины формируются последовательно: вскрытием окон в полиимиде на одной из сторон подложки, формированием слоя металлизации на этой стороне. Данный вариант используют для удаления диэлектрического полиимидного слоя для обеспечения электрического контакта между шинами и нагревателем при расположении электрических шин 7 со стороны полиимидного слоя.

В других вариантах, в зависимости от использования в электропроводящих шинах объемных кремниевых элементов либо металлизированных отверстий, электропроводящие шины 3 формируют последовательно: жидкостным анизотропным травлением в кремнии с одной стороны подложки областей, либо разделяющих объемные кремниевые элементы («островки») 31 электропроводящих шин 3 от кремниевой подложки, либо областей, где будут формироваться отверстия в полиимиде с формированием на этой стороне подложки полиимидного слоя. Далее в данных вариантах выполняют жидкостное анизотропное травление в кремнии с обратной стороны подложки областей, либо отделяющих объемные кремниевые элементы 31 электропроводящих шин 3 от кремниевой подложки, либо тех областей, где будут формироваться отверстия в полиимиде. Выполняют плазмохимическое травление с обратной стороны до проявления полиимида с формированием на этой стороне подложки полиимидного слоя, либо травление полиимида с двух сторон подложки в области внутри границ объемного кремниевого элемента («островка»). Слои металлизации наносят с двух сторон подложки, либо формируют слой металлизации на обратной стороне подложки слоя металлизации, с травлением с другой стороны подложки отверстий в слое полиимида, с последующим нанесением слоя металлизации с этой же стороны подложки и формированием топологического рисунка электропроводящих шин с двух сторон пластины.

Может быть приведен следующий практический пример изготовления актюаторов. Выполняют окисление поверхности кремниевой подложки толщиной 0,5±0,1 мкм. Осаждают пленку нитрида кремния толщиной 0,15±0,02 мкм. Наносят методом центрифугирования фоторезист на лицевую и обратную стороны подложки. Формируют параллельный или перепендикулярный базовому срезу пластины кремния двусторонний топологический рисунок канавок и мезаструктур в нитриде кремния и окисле методами нанесения фоторезиста центрифугированием, контактной фотолитографии, плазмохимического и жидкостного химического травлений. Выполняют жидкостное анизотропное травление кремния по маске нитрида кремния и окисла и спреевое нанесение фоторезиста на лицевую сторону пластины. Формируют площадки под контакты в слое нитрида кремния и окисла методами спреевого нанесения фоторезиста, контактной фотолитографии, плазмохимического травления нитрида кремния, жидкостного химического травления окисла. Последовательно формируют полиимидные покрытия с адгезионным подслоем на лицевой и обратной поверхностях подложки. Выполняют вакуумное напыление металлической маски на две стороны пластины. Формируют металлическую маску на двух сторонах пластины методами спреевого нанесения фоторезиста, контактной фотолитографии и жидкостного химического травления. Выполняют последовательное, изотропное, селективное, плазмохимическое травления полиимида на лицевой и обратной стороне пластины и жидкостное химическое травление металлической маски с двух сторон пластины.

Возможно изготовление актюаторов по трем различным вариантам. Первый вариант описывает изготовление металлических шин с одной стороны актюатора. Выполняют вакуумное напыление металлической пленки с лицевой стороны пластины, формируя металлическую маску. Выполняют изотропное, селективное, плазмохимическое травление полиимида на лицевой стороне пластины и жидкостное химическое травление металлической маски с лицевой стороны пластины. Далее выполняют вакуумное напыление металлической пленки с лицевой стороны пластины и формируют электропроводящие шины методами спреевого нанесения фоторезиста, контактной фотолитографии и жидкостного химического травления металла.

Во втором варианте изготовления предложено изготовление металлических шин с двух сторон пластины с электропроводящими переходами через кремниевые элементы. Выполняют вакуумное напыление металлической пленки с двух сторон пластины, формируя металлическую маску. Выполняют изотропное, селективное, плазмохимическое травления полиимида на лицевой стороне пластины, формируя, тем самым, в местах расположения кремниевых элементов «окна» в полиимиде, и жидкостное химическое травление металлической маски с двух сторон пластины. Далее выполняют вакуумное напыление металлической пленки с двух сторон пластины и формируют электропроводящие шины методами спреевого нанесения фоторезиста, контактной фотолитографии и жидкостного химического травления металла.

Последний вариант заключается в формировании металлических шин с двух сторон пластины с электропроводящими переходами через металлизированные отверстия в полиимиде. Выполняют вакуумное напыление металлического слоя на обратной стороне пластины. Далее выполняют вакуумное напыление металлической маски на лицевую сторону пластины. Формируют металлическую маску под проводящие отверстия в полиимиде на лицевой стороне пластины методами спреевого нанесения фоторезиста, контактной фотолитографии и жидкостного химического травления. Выполняют изотропное, селективное, плазмохимическое травления полиимида на лицевой стороне пластины. Обратную сторону пластины закрывают слоем фоторезиста и проводят жидкостное химическое травление металлической маски с лицевой стороны пластины. Далее удаляют фоторезист и выполняют вакуумное напыление металлической маски на лицевую сторону пластины и формируют электропроводящие шины с двух сторон пластины методами спреевого нанесения фоторезиста, контактной фотолитографии и жидкостного химического травления металла.

После описанных выше операций для всех трех вариантов изготовления формируют омические контакты нагревательных шин с кремниевыми балками и выполняют разделение подложки на кристаллы (чипы).

Предложенный способ может предусматривать различные дополнения, изменения, усовершенствования, согласно существу предложенного изобретения и особенностям решаемой технической задачи.

Таким образом, предложен усовершенствованный микромеханический актюатор, отличающийся повышенными функциональными возможностями, и способ его изготовления, обеспечивающий технологичность и воспроизводимость изготовления предложенного актюатора.

1. Микромеханический актюатор, выполненный в виде сформированной в меза-структуре упруго-шарнирной консольной балки, состоящей из

параллельных трапециевидных вставок из монокристаллической кремниевой подложки p-типа с ориентацией [100], расположенных

перпендикулярно основной оси консольной балки и соединённых

полиимидными прослойками, образованными полиимидной пленкой,

нагревателя и

электропроводящих шин, образующих омический контакт с кремнием, отличающийся тем, что

трапециевидные вставки выполнены на противоположных сторонах упруго-шарнирной консольной балки и образуют,

по меньшей мере, две зоны деформации.

2. Микромеханический актюатор по п. 1, отличающийся тем, что между зонами деформации располагается кремний-полиимидная электроизолирующая гибкая прослойка.

3. Микромеханический актюатор по п. 1, отличающийся тем, что каждая из зон деформации снабжена нагревателем, электрически не связанным с другими аналогичными нагревателями.

4. Микромеханический актюатор по п. 1, отличающийся тем, что электропроводящие шины расположены с различных сторон упруго-шарнирной консольной балки.

5. Микромеханический актюатор по п. 4, отличающийся тем, что электропроводящие шины включают

объёмные кремниевые элементы, разделённые полиимидным слоем и электрически не связанные с кремниевой подложкой.

6. Микромеханический актюатор по п. 4, отличающийся тем, что электропроводящие шины включают металлизированные отверстия в полиимиде.

7. Способ изготовления микромеханического актюатора по любому из пп. 1-6, предусматривающий

формирование методами объемной микрообработки и тонкопленочной технологии в кремниевой монокристаллической подложке с ориентацией [100]

параллельных трапециевидных вставок из монокристаллического кремния, нагревателя, электропроводящих шин, полиимидной плёнки, образующей полиимидные прослойки, меза-структуры и

разделение кремниевой подложки на чипы, отличающийся тем, что

трапециевидные вставки формируют последовательно:

жидкостным анизотропным травлением меза-структуры и канавок в кремнии в предполагаемой области трапециевидных вставок, по меньшей мере, на одной из сторон подложки,

формированием полиимидного слоя, по меньшей мере, на одной из сторон подложки и последующим

плазмохимическим травлением всей поверхности подложки, по меньшей мере на одной из сторон, до проявления полиимидных прослоек.

8. Способ по п. 7, отличающийся тем, что электропроводящие шины формируются последовательно:

вскрытием окон в полиимиде на одной из сторон подложки,

формированием слоя металлизации на этой стороне и

формированием омического электрического контакта между слоем металлизации и нагревателями при температуре от 350 до 400°С.

9. Способ по п. 7, отличающийся тем, что электропроводящие шины формируют последовательно:

жидкостным анизотропным травлением в кремнии с двух сторон подложки областей, разделяющих объёмные кремниевые элементы («островки») электроповодящих шин от кремниевой подложки;

формированием на этой стороне подложки полиимидного слоя;

плазмохимическим травлением с обратной стороны до проявления полиимида;

формированием на этой стороне подложки полиимидного слоя;

травлением полиимида с двух сторон подложки в области внутри границ объёмного кремниевого элемента («островка»);

последующим формированием слоёв металлизации с двух сторон подложки и

формированием омического электрического контакта между слоями металлизации и нагревателями при температуре от 350 до 400°С.

10. Способ по п. 7, отличающийся тем, что электропроводящие шины формируют последовательно:

жидкостным анизотропным травлением в кремнии с двух сторон подложки областей, где будут формироваться отверстия в полиимиде;

формированием на этой стороне подложки полиимидного слоя;

плазмохимическим травлением с обратной стороны до проявления полиимида;

формированием на обратной стороне подложки полиимидного слоя;

формированием на обратной стороне подложки слоя металлизации;

травлением с другой стороны подложки отверстий в слое полиимида, с последующим нанесением слоя металлизации с этой же стороны подложки,

формированием топологического рисунка электропроводящих шин с двух сторон пластины,

формированием омического электрического контакта между слоями металлизации и нагревателями при температуре от 350 до 400°С.

11. Способ по п. 7, отличающийся тем, что микромеханический актюатор формируют методами односторонней и/или двусторонней литографии.