Свеча зажигания для энергетических и двигательных установок

Иллюстрации

Показать всеИзобретение относится к свечам зажигания для энергетических и двигательных установок, работающих на экологически чистых видах топлива, и может быть использовано в генераторах водяного пара высокого давления, генераторах газа в системах пожаротушения, газогенераторах. Техническим результатом является повышение надежности свечей зажигания для энергетических и двигательных установок, работающих в повторно-кратковременном режиме с длительностью рабочего цикла не более 10 минут при повышенном давлении в камере сгорания от 800 до 1000 кгс/см2 за счет исключения утечек через них компонентов топливной смеси. Свеча зажигания содержит основной трубчатый корпус, экранную керамическую трубку, размещенный в основном трубчатом корпусе искрообразующий изолятор, во внутреннем канале которого стеклогерметиком закреплен центральный электрод, дополнительный корпус, герметизирующий изолятор. Искрообразующий изолятор закреплен в основном трубчатом корпусе медной клиновой втулкой и кольцевым уплотнением из стеклогерметика, основной трубчатый корпус выполнен из двух коаксиальных втулок и бокового электрода, соединенных с ним сваркой. 1 ил.

Реферат

Изобретение относится к свечам зажигания для энергетических и двигательных установок, работающих на экологически чистых видах топлива, и может быть использовано в частности в генераторах водяного пара высокого давления, используемых для выпарки каустической соды, генераторах газа в системах пожаротушения, газогенераторах, используемых для газификации жидкого кислорода. Особенностью таких газогенераторов является работа в повторно кратковременных режимах, при этом во время рабочего цикла в камере сгорания газогенератора давление газов может достигать значений от 800 до 1000 кгс/см2, а длительность его рабочего цикла до 10 минут. При работе газогенератора свеча зажигания, используемая для воспламенения компонентов топлива в нем, должна сохранять прочность и герметичность с целью исключения утечек горючей смеси в объем, в котором установлена камера сгорания газогенератора, и обеспечения требований по взрывозащите установки в целом.

Известны свечи зажигания, содержащие корпус из жаропрочного металла, керамический изолятор с полупроводниковым элементом в виде кольца, центральный электрод, стеклогерметик, заключенный между корпусом, керамическим изолятором с полупроводниковым элементом и центральным электродом [Патент РФ №1720459, опубликовано 30.03.1994 г., Патент США №4951173, опубликовано 21.08.1990 г.].

Известны так же свечи зажигания, содержащие корпус с размещенным в нем изолятором с каналом, снабженным центральным электродом, и закрепленную в корпусе в стеклогерметической втулке экранную керамическую втулку, медную втулку [Патент РФ №2285318, опубликовано 10.10.2006 г., Патент Японии №1200587, опубликовано 11.08.1989 г., Свеча зажигания СП-24ВИ. Руководство по эксплуатации 8Г3.242.152РЭ., Свеча зажигания СП-04М. Руководство по эксплуатации 8Г3.242.251РЭ., Патент РФ №51445, опубликовано 10.02.2006 г.].

Однако указанные свечи зажигания имеют относительно узкую область применения, связанную с ограничением допустимых температур и давлений, воздействующих на них при работе энергетических и двигательных установок. Циклическое воздействие на них повышенных температур, обусловленных работой камеры сгорания, охлаждающего воздуха (или другого компонента, используемого в топливной паре в качестве окислителя), так же имеющего высокую температуру, а в предпусковой период перед воспламенением и низкую температуру (при использовании жидкого кислорода или сжиженного природного газа), высоких тепловых потоков, приводящих к размягчению стеклогерметика, стеклогерметизирующей втулки или повышению термомеханических напряжений в них. Как следствие в них возникают трещины, происходит расслоение стеклогерметика в зоне соединения его с корпусом. В свою очередь это приводит к прорыву горючих газов из камеры сгорания. Растрескивание стеклогерметика способствует так же снижению его электропрочности и, соответственно, электрическому пробою внутри свечи зажигания, а не по рабочему торцу в искровом зазоре свечи. В условиях включения свечей зажигания при повышенном давлении в зоне рабочего торца это приводит к невоспламенению компонентов топлива, то есть к незапуску камеры сгорания энергетической установки по причине отсутствия искрообразования в искровом зазоре. Кроме того, при использовании экологически чистых видов топлива, таких как сжиженный природный газ, пропан, метан, водород, негерметичность свечей зажигания приводит к проникновению этих газов через свечу в окружающее камеру сгорания пространство, создавая повышенную взрывоопасность промышленной установки.

Таким образом, известные свечи зажигания имеют низкую надежность при работе в условиях повышенных температур и давлений, исключают применение экологически чистых видов топлива, таких как природный газ, пропан, метан, водород в энергетических установках и требуют принятия специальных дорогостоящих мер по обеспечению безопасности зон, в которых они применяются, повышенного уровня взрывозащищенности объекта применения, системы зажигания, в составе которых применяются такие свечи зажигания [Правила устройства электроустановок (ПУЭ), Госэнергонадзор, 2001 г., ГОСТР 51330.0-99. Электрооборудование взрывозащищенное. Часть 0. Общие правила].

Частично указанных недостатков лишены свечи зажигания, в которых экранный керамический изолятор установлен в корпусе свечи без закрепления в стеклогерметической втулке. Это позволяет увеличить длину ножки искрообразующего изолятора (длину электрического перекрытия), то есть электропрочности свечи, что повышает надежность работы свечи зажигания при повышенном давлении в камере сгорания энергетической установки [Патент РФ №2300164, опубликовано 27.05.2007 г., Патент РФ №54466, опубликовано 27.06.2006 г.].

Однако при воздействии на данные свечи зажигания повышенных температур и давлений при работе камеры сгорания энергетических установок эти свечи зажигания также не обеспечивают выполнения требований по герметичности. В ряде случаев термомеханические напряжения в искрообразующем изоляторе, вызванные воздействием повышенного теплового потока в свече зажигания приводят к возникновению трещин в этом изоляторе и при последующих циклических воздействиях температуры и давления (последующих запусках) к электрическому пробою изолятора по этим трещинам и, соответственно, к прекращению локализации искрового разряда в искровом зазоре свечи, что приводит к срыву воспламенения компонентов топлива в камере сгорания энергетической установки.

Известна свеча зажигания, содержащая трубчатый металлический корпус, экранную керамическую трубку, закрепленную внутри металлического корпуса, керамический изолятор, запаянный герметично в трубчатом металлическом корпусе, контактную головку, пайкой соединенную с коническим колпачком, припаянным герметично к ножке керамического изолятора со стороны экранной керамической втулки и к стержню центрального электрода и запаянный герметично с керамическим изолятором по его внутренней поверхности со стороны рабочего торца свечи зажигания, электрод центральный, размещенный во внутренней полости цилиндрического колпачка, соединенный с ним сваркой, контакт бокового электрода, соединенный с металлическим корпусом свечи со стороны ее рабочего торца, контакт центрального электрода, размещенный непосредственно на центральном электроде с образованием между контактами центрального и бокового электродов кольцевого искрового зазора по торцевой поверхности керамического изолятора, при этом стержень центрального электрода соединен с дном цилиндрического колпачка клепкой и пайкой, при этом отношение внешнего диаметра цилиндрического колпачка к толщине его дна находится в пределах от 25 до 44, толщина дна и стенок колпачка не превышает 0,2 мм, материал цилиндрического колпачка центрального электрода содержит никель, кобальт и железо, а керамический изолятор содержит Al2O3, SiCO2, СаО. Такая свеча зажигания сохраняет герметичность и работоспособность в температурном диапазоне кратковременно до 700°С и давлений до 240 кгс/см2 [Патент РФ №2497251, опубликовано 27.10.2013 г.].

Однако данная свеча зажигания не обеспечивает требуемой герметичности при давлении от 800 до 1000 кгс/см2. При более высоком давлении в камере сгорания нарушается герметичность паяного шва цилиндрического колпачка в цепи центрального электрода по трещине в керамическом изоляторе. Повышенное давление в камере сгорания проникает во внутреннюю полость керамического изолятора и нарушается прочность керамического изолятора с разрушением его на части, что приводит к прорыву горючих газов из камеры сгорания в объем, в котором она установлена в составе энергетической установки на объекте применения.

Общей конструктивной особенностью свечей зажигания, описанных выше, является размещение элементов конструкции узла герметизации в непосредственной близости к рабочему торцу, воспринимающему тепловые нагрузки, воздействующие от горячих компонентов топлива в камере сгорания, что при воздействии повышенных давлений, как показано выше, к разгерметизации свечи зажигания.

Указанного недостатка частично лишены свечи зажигания, содержащие основной керамический изолятор с закрепленным в нем стеклогерметиком центральным электродом, размещенным в основном металлическом корпусе и образующем с ним искровой зазор, дополнительный керамический изолятор, размещенный в дополнительном металлическом корпусе, сваркой соединенным с основным металлическим корпусом, при этом дополнительный керамический изолятор закреплен в дополнительном металлическом корпусе с помощью медной втулки и стеклогерметической втулки, в дополнительном керамическом изоляторе так же закреплен стеклогерметиком стержень центрального электрода, а в дополнительном металлическом корпусе - экранный керамический изолятор [Патент РФ №150820, опубликовано 27.02.2015 г., Патент РФ №149484, опубликовано 10.01.2015 г., Патент РФ №52529, опубликовано 27.03.2006 г., Патент РФ №2028023, опубликовано 27.01.1995 г., Патент РФ №51793, опубликовано 27.02.2006 г., Патент США №RE 34152, опубликовано 29.12.1992 г., Патент РФ №2007004, опубликовано 30.01.1995 г., Патент РФ №51446, опубликовано 10.02.2006 г.].

Узел, обеспечивающий герметичность в данных свечах зажигания, конструктивно удален от воздействия повышенных температур камеры сгорания. Особенности конструкции дополнительного керамического изолятора и его закрепления в дополнительном корпусе стеклогерметической втулкой и медным клином исключают потерю электропрочности свечей при возникновении трещин в стеклогерметике, так как электропрочность свечей зажигания обеспечивается непосредственно дополнительным керамическим изолятором.

Однако в данных известных свечах зажигания не обеспечивается необходимый уровень герметичности при циклическом совместном воздействии повышенных температур в зоне узла герметизации и повышенных давлений от 800 до 1000 кгс/см2, так как не исключают микротрещин и расслоений стеклогерметика между герметизирующим керамическим изолятором и дополнительным корпусом.

Утечка воздуха через такие свечи зажигания при давлении топливной смеси до 50 кгс/см2 при температуре в зоне размещения герметизирующего изолятора до 500°C может достичь до 10 см3 в минуту. При применении экологически чистого топлива, такого как: природный газ, метан, пропан, водород, такой уровень утечки при повышении воздействующего давления от 800 до 1000 кгс/см2 не приемлем, так как приводит к накоплению в пространстве над камерой сгорания, в которую установлена свеча, взрывоопасной смеси. Это требует проведения специальных мероприятий по обеспечению взрывозащиты с использованием электрооборудования с повышенным уровнем взрывозащищенности, что значительно усложняет конструкцию энергетических установок, увеличивает их массу, уменьшает надежность и эксплуатационную технологичность.

Наиболее близкой к предлагаемому изобретению является свеча зажигания для газотурбинного двигателя, принятая за прототип, содержащая основной трубчатый корпус с установленным в нем искрообразующим изолятором с закрепленным в последнем в стеклогерметике центральным электродом, дополнительный корпус, частично размещенный внутри основного корпуса и соединенный с ним герметично сваркой, медную клиновую втулку, герметизирующий изолятор с ножками и внутренним каналом с закрепленным в нем стеклогерметиком токоведущим стержнем, экранную керамическую трубку, цангу, соединяющую токоведущий стержень и центральный электрод, кольцевое уплотнение из нетоковедущего стеклогерметика, закрепленную на внутренней поверхности основного корпуса металлическую втулку, поджимающую искрообразующий изолятор к внутреннему торцу основного корпуса, образующего боковой электрод свечи, при этом дополнительный корпус выполнен с буртом, герметизирующий изолятор установлен с упором в бурт, и закреплен стеклогерметизирующей уплотнительной втулкой, выполненной из нетокопроводящего стеклогерметика, охватывающая герметизирующий изолятор медная клиновая втулка обращена своим большим сечением в сторону искрообразующего изолятора, ножка герметизирующего изолятора установлена с образованием кольцевого зазора с частью дополнительного корпуса, частично размещенного внутри основного корпуса, кольцевое уплотнение из нетоковедущего стеклогерметика размещено в этом кольцевом зазоре на медной клиновой втулке, керамическая изолирующая втулка установлена между этим уплотнением и металлической втулкой, стеклогерметик, закрепляющий токоведущий стержень во внутреннем канале герметизирующего изолятора, размещен в ножке изолятора со стороны экранной керамической втулки выше прямой линии, перпендикулярной оси свечи, проходящей через торец медной втулки с большим поперечным сечением, металлическая втулка, закрепленная на верхней поверхности основного корпуса, плотно охватывающая искрообразующий изолятор, как по конической, так и по цилиндрической поверхностям, располагаемым со стороны рабочего торца свечи и имеющим больший диаметр, чем ножка этого изолятора, в которой во внутреннем канале закреплен центральный электрод [Патент РФ №51446, опубликовано 10.02.2006 г.].

Однако свеча зажигания, принятая за прототип, также не обеспечивает необходимого уровня герметичности при циклическом совместном воздействии повышенных температур в зоне узла герметизации и повышенных давлений от 800 до 1000 кгс/см2. Кроме этого, если конструкция камеры сгорания для установки свечи в нее требует размещения монтажной резьбы и уплотнения максимально близко к рабочему торцу свечи, прочность корпуса свечи будет находиться под воздействием внутреннего разрывного давления от 800 до 1000 кгс/см2, что приведет к его разрушению. Таким образом, данная свеча зажигания, обладает пониженной прочностью, что ограничивает ее применение в зависимости от возможности ее размещения в камере сгорания энергетических установок.

Задачей, решаемой заявленным изобретением, является повышение надежности свечей зажигания для энергетических и двигательных установок работающих в повторно-кратковременном режиме с длительностью рабочего цикла не более 10 минут при повышенном давлении в камере сгорания от 800 до 1000 кгс/см2 за счет исключения утечек через них компонентов топливной смеси.

Поставленная задача решается свечой зажигания, содержащей основной трубчатый корпус, экранную керамическую трубку, размещенный в основном трубчатом корпусе искрообразующий изолятор, во внутреннем канале которого стеклогерметиком закреплен центральный электрод, дополнительный корпус, частично размещенный в основном трубчатом корпусе и герметично соединенный с ним сваркой, герметизирующий изолятор, во внутреннем канале которого стеклогерметиком закреплен токопроводящий стержень с контактной головкой, закрепленный в дополнительном корпусе медной клиновой втулкой, обращенной большим сечением в сторону искрообразующего изолятора, и кольцевым уплотнением из стеклогерметика, размещенным в кольцевом зазоре между дополнительным корпусом и ножкой герметизирующего изолятора, керамический трубчатый изолятор, расположенный в основном трубчатом корпусе между герметизирующим и искрообразующим изоляторами, цангу, соединяющую токопроводящий стержень и центральный электрод, при этом искрообразующий изолятор закреплен в основном трубчатом корпусе медной клиновой втулкой и кольцевым уплотнением из стеклогерметика, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С, основной трубчатый корпус выполнен из двух коаксиальных втулок и бокового электрода, соединенных с ним сваркой, при этом втулка, охватывающая искрообразующий изолятор, содержит железо, хром, марганец, кремний, никель, углерод и расположена коаксиально с радиальным зазором на длине медной клиновой втулки и кольцевого уплотнения из стеклогерметика, во внешней втулке, содержащей никель, хром, титан, алюминий, железо, кремний, марганец, торцевая часть втулки, охватывающая искрообразующий изолятор, соединена с боковым электродом, выполненным из материала содержащего никель, хром, вольфрам, железо, молибден, ниобий, а дополнительный корпус выполнен из двух металлических втулок, соединенных сваркой торцами, при этом материал втулки, охватывающей герметизирующий изолятор, содержит железо, хром, марганец, кремний, никель, углерод, а толщина ее цилиндрической стенки равна 1-1,5 мм, материал второй втулки, образующей дополнительный корпус содержит никель, хром, титан, алюминий, железо, кремний, марганец, при этом кольцевое уплотнение из стеклогерметика, закрепляющее герметизирующий изолятор, состоит из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С, а разница внешнего и внутреннего диаметров кольцевого уплотнения из стеклогерметика равна 3-4 мм.

Новым согласно заявляемому изобретению является то, что искрообразующий изолятор закреплен в основном трубчатом корпусе медной клиновой втулкой и кольцевым уплотнением из стеклогерметика, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С, основной трубчатый корпус, выполненный из двух коаксиальных втулок и бокового электрода, соединенных с ним сваркой, при этом втулка, охватывающая искрообразующий изолятор, содержит железо, хром, марганец, кремний, никель, углерод и расположена коаксиально с радиальным зазором на длине медной клиновой втулки и кольцевого уплотнения из стеклогерметика во внешней втулке, содержащей никель, хром, титан, алюминий, железо, кремний, марганец, торцевая часть втулки, охватывающей искрообразующий изолятор, соединена с боковым электродом, выполненным из материала, содержащего никель, хром, вольфрам, железо, молибден, ниобий, а дополнительный корпус выполнен из двух металлических втулок, соединенных сваркой торцами, при этом материал втулки, охватывающей герметизирующий изолятор, содержит железо, хром, марганец, кремний, никель, углерод, а толщина ее цилиндрической стенки равна 1-1,5 мм, материал второй втулки, образующей дополнительный корпус, содержит никель, хром, титан, алюминий, железо, кремний, марганец, при этом кольцевое уплотнение из стеклогерметика, закрепляющее герметизирующий изолятор, состоит из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°C, а разница внешнего и внутреннего диаметров кольцевого уплотнения из стеклогерметика равна 3-4 мм.

Закрепление искрообразующего изолятора медной клиновой втулкой и кольцевым уплотнением из стеклогерметика, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°C, во втулке, охватывающей искрообразующий изолятор, содержащей 84-87% железа, 12-14% хрома, менее 0,8% марганца, менее 0,8% кремния, менее 0,6% никеля, менее 0,09-0,15% углерода, и образующей основной трубчатый корпус, обеспечивает при давлении до 1000 кгс/см2 в зоне рабочего торца свечи, как надежное закрепление искрообразующего изолятора в основном трубчатом корпусе, так и уменьшение утечки горючих газов из камеры сгорания в полость свечи через уплотнение между основным трубчатым корпусом и искрообразующим изолятором не более 100 см3/мин, в результате чего давление во внутренней полости свечи за время рабочего цикла энергетической установки (менее 10 минут) не превысит 50 кгс/см2.

Сочетание медной клиновой втулки, кольцевого уплотнения из стеклогерметика, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°C и разницей внешнего и внутреннего диаметров кольцевого уплотнения из стеклогерметика равной 3-4 мм, втулки, охватывающей герметизирующий изолятор, содержащей 84-87% железа, 12-14% хрома, менее 0,8% марганца, менее 0,8% кремния, менее 0,6% никеля, менее 0,09-0,15% углерода, толщина цилиндрической стенки которой равна 1-1,5 мм исключает трещинообразование в кольцевом уплотнении из стеклогерметика между дополнительным корпусом и герметизирующим изолятором при давлении до 50 кгс/см2 за счет сочетания адгезионных свойств окисной пленки, образуемой на поверхности втулки, охватывающей герметизирующий изолятор, обеспечивающей прочное и герметичное соединение стеклогерметика с втулкой, охватывающей герметизирующий изолятор, а так же обжимающего усилия вызванного остаточным упругим напряжением в цилиндрической стенке втулки охватывающей герметизирующий изолятор после горячего уплотнения стеклогерметика, и пластической деформации медной клиновой втулки в зазоре между герметизирующим изолятором и охватывающей его втулкой.

Применение бокового электрода из материала, содержащего никель, хром, вольфрам, железо, молибден, ниобий и имеющего высокую стойкость в горячей окислительной среде, защищает внутренние элементы свечи от прямого воздействия окислительной среды, а сочетание внешней втулки, образующей основной трубчатый корпус, и втулки, не охватывающей герметизирующий изолятор и образующей дополнительный корпус из материала, содержащего никель, хром, титан, алюминий, железо, кремний, марганец, толщина стенок которых устанавливается с учетом коэффициента запаса прочности обеспечивает прочность корпуса свечи в случае аварийной ситуации (трещин в искрообразующем изоляторе, возникающих при «пушечных» запусках камеры сгорания [Х.В. Кесаев, Р.С. Трофимов. Надежность двигателей летательных аппаратов. - М.: Машиностроение, 1982 г.].

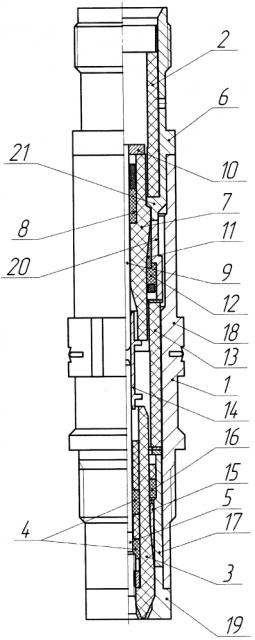

На чертеже представлена заявляемая свеча зажигания для энергетических и двигательных установок.

Свеча зажигания содержит основной трубчатый корпус 1, экранную керамическую трубку 2, размещенный в основном трубчатом корпусе искрообразующий изолятор 3, во внутреннем канале которого стеклогерметиком 4 закреплен центральный электрод 5, дополнительный корпус 6, частично размещенный в основном трубчатом корпусе 1 и герметично соединенный с ним сваркой, герметизирующий изолятор 6, во внутреннем канале которого стеклогерметиком 8 закреплен токопроводящий стержень 9 с контактной головкой 10, закрепленный в дополнительном корпусе 6 медной клиновой втулкой 11, обращенной большим сечением в сторону искрообразующего изолятора 3, и кольцевым уплотнением из стеклогерметика 12, размещенным в кольцевом зазоре между дополнительным корпусом 6 и ножкой герметизирующего изолятора 7, керамический трубчатый изолятор 13, расположенный в основном трубчатом корпусе 1 между герметизирующим изолятором 7 и искрообразующим изолятором 3, цангу 14, соединяющую токопроводящий стержень 9 и центральный электрод 5, при этом искрообразующий изолятор 3 закреплен в основном трубчатом корпусе 1 медной клиновой втулкой 15 и кольцевым уплотнением из стеклогерметика 16, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С. Основной трубчатый корпус 1 выполнен из двух коаксиальных втулок 17 и 18 и бокового электрода 19, соединенных сваркой, при этом втулка 17, охватывающая искрообразующий изолятор 3, содержит железо, хром, марганец, кремний, никель, углерод и расположена коаксиально с радиальным зазором на длине медной клиновой втулки 15 и кольцевого уплотнения из стеклогерметика 16 во внешней втулке 18, содержащей никель, хром, титан, алюминий, железо, кремний, марганец, торцевая часть втулки 17, охватывающей искрообразующий изолятор 3, соединена с боковым электродом 19, выполненным из материала содержащего никель, хром, вольфрам, железо, молибден, ниобий, а дополнительный корпус 6 выполнен из двух металлических втулок 20 и 21, соединенных торцами, при этом материал втулки 20, охватывающей герметизирующий изолятор 7, содержит железо, хром, марганец, кремний, никель, углерод, а толщина ее цилиндрической стенки равна 1-1,5 мм, материал второй втулки 21, образующей дополнительный корпус 6 содержит никель, хром, титан, алюминий, железо, кремний, марганец, при этом кольцевое уплотнение из стеклогерметика 12, закрепляющее герметизирующий изолятор 7, состоит из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С, а разница внешнего и внутреннего диаметров кольцевого уплотнения из стеклогерметика 12 равна 3-4 мм. Свеча зажигания работает следующим образом.

При приложении выходного напряжения агрегата зажигания непосредственно через высоковольтные провода зажигания (на чертеже не показаны) к контактной головке 10 и дополнительному корпусу 6 возникает разность потенциалов между центральным 5 и боковым 19 электродами свечи, в результате чего происходит электрический пробой по кольцевой поверхности искрообразующего изолятора 3, образующей искровой зазор. Локализация искрового пробоя между электродами 5 и 19 свечи, а не внутри нее, обеспечивается величиной электрических перекрытий между герметизирующим 7, искрообразующим 3 изоляторами, экранной керамической трубкой 2 и керамическим трубчатым изолятором 13. Искровой пробой по кольцевой поверхности искрообразующего изолятора 3 инициирует воспламенение топливной смеси в камере сгорания. В результате горения топливной смеси в камере сгорания, температура газов в зоне рабочего торца свечи возрастает от 500 до 1000°С, а давление - до 800-1000 кгс/см2, что приводит к растрескиванию кольцевого уплотнения из стеклогерметика 16, закрепляющего искрообразующий изолятор 3 в основном трубчатом корпусе 1. Однако совместное применение медной клиновой втулки 15, кольцевого уплотнения из стеклогерметика 16, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С, втулки 17, охватывающей искрообразующий изолятор 3, содержащей железо, хром, марганец, кремний, никель, углерод, как например сплавы 12X13, 20X13, и образующей основной трубчатый корпус 1, исключает трещинообразование в стеклогерметике 16 на герметичность уплотнения между искрообразующим изолятором 3 и основным трубчатым корпусом 1, ограничивая утечку горючих газов из камеры сгорания через это уплотнение во внутреннюю полость свечи на уровне не более 100 см3/мин. В результате чего происходит редуцирование давления проникающих из камеры сгорания во внутреннюю полость свечи горючих газов до давления не более 50 кгс/см2. При этом совместное применение медной клиновой втулки 11, кольцевого уплотнения из стеклогерметика 12, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С и разницей внешнего и внутреннего диаметров кольцевого уплотнения из стеклогерметика 12 равной 3-4 мм, втулки 20, охватывающей герметизирующий изолятор 7, содержащей железо, хром, марганец, кремний, никель, углерод, как например сплавы 12X13, 20X13, толщина цилиндрической стенки которой равна 1-1,5 мм, обеспечивают отсутствие утечки газа через свечу. За время рабочего цикла энергетической установки внутренние элементы свечи защищены от прямого воздействия окислительной среды боковым электродом 19 из материала, содержащего никель, хром, вольфрам, железо, молибден, ниобий, как например сплавы ХН50ВМТЮБ-ВИ, ХН50ВМТЮБ-ИД. А неразрывность корпуса свечи в случае аварийной ситуации обеспечивается сочетанием внешней втулки 18, образующей основной трубчатый корпус 1 и втулки 21, не охватывающей герметизирующий изолятор 7 и образующей дополнительный корпус 6 из материала, содержащего никель, хром, титан, алюминий, железо, кремний, марганец, как например сплавы ХН77ТЮ, ХН78Т, толщина стенок которых устанавливается с учетом коэффициента запаса прочности. За время паузы между рабочими циклами энергетической установки давление в зоне рабочего торца свечи снижается до давления окружающей среды на срезе сопла, в результате чего под действием избыточного внутриполостного давления свечи, происходит эвакуация газов из нее в камеру сгорания до тех пор, пока давление внутри свечи не сравняется с давлением окружающей среды на срезе сопла, что обеспечивает возможность многократной работы свечи в составе энергетической установки.

Таким образом, предлагаемое изобретение повышает надежность свечей зажигания для энергетических и двигательных установок, работающих в повторно-кратковременном режиме с длительностью рабочего цикла не более 10 минут при повышенном давлении в камере сгорания от 800 до 1000 кгс/см2 за счет исключения утечек через них компонентов топливной смеси.

Свеча зажигания энергетических и двигательных установок, содержащая основной трубчатый корпус, экранную керамическую трубку, размещенный в основном трубчатом корпусе искрообразующий изолятор, во внутреннем канале которого стеклогерметиком закреплен центральный электрод, дополнительный корпус, частично размещенный в основном трубчатом корпусе и герметично соединенный с ним сваркой, герметизирующий изолятор, во внутреннем канале которого стеклогерметиком закреплен токопроводящий стержень с контактной головкой, закрепленный в дополнительном корпусе медной клиновой втулкой, обращенной большим сечением в сторону искрообразующего изолятора, и кольцевым уплотнением из стеклогерметика, размещенным в кольцевом зазоре между дополнительным корпусом и ножкой герметизирующего изолятора, керамический трубчатый изолятор, расположенный в основном трубчатом корпусе между герметизирующим и искрообразующим изоляторами, цангу, соединяющую токопроводящий стержень и центральный электрод, отличающаяся тем, что искрообразующий изолятор закреплен в основном трубчатом корпусе медной клиновой втулкой и кольцевым уплотнением из стеклогерметика, состоящего из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С, основной трубчатый корпус выполнен из двух коаксиальных втулок и бокового электрода, соединенных с ним сваркой, при этом втулка, охватывающая искрообразующий изолятор, содержит железо, хром, марганец, кремний, никель, углерод и расположена коаксиально с радиальным зазором на длине медной клиновой втулки и кольцевого уплотнения из стеклогерметика, во внешней втулке, содержащей никель, хром, титан, алюминий, железо, кремний, марганец, торцевая часть втулки, охватывающая искрообразующий изолятор, соединена с боковым электродом, выполненным из материала содержащего никель, хром, вольфрам, железо, молибден, ниобий, а дополнительный корпус выполнен из двух металлических втулок, соединенных сваркой торцами, при этом материал втулки, охватывающей герметизирующий изолятор, содержит железо, хром, марганец, кремний, никель, углерод, а толщина ее цилиндрической стенки равна 1-1,5 мм, материал второй втулки, образующей дополнительный корпус, содержит никель, хром, титан, алюминий, железо, кремний, марганец, при этом кольцевое уплотнение из стеклогерметика, закрепляющее герметизирующий изолятор, состоит из композиции боросиликатного стекла и бариевого силикатоборатного стекла с температурой размягчения более 700°С, а разница внешнего и внутреннего диаметров кольцевого уплотнения из стеклогерметика равна 3-4 мм.