Способ электролитно-плазменной обработки изделий, изготовленных с применением аддитивных технологий

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано для электролитно-плазменной обработки изделий, изготовленных с применением аддитивных технологий. Способ включает зажигание разряда между обрабатываемым изделием, изготовленным путем сплавления мелкодисперсных порошков металлов или сплавов, и катодом путем подачи на изделие положительного потенциала, при этом обрабатываемое изделие закрепляют на проводящей подвеске, погружают в ванну с электролитом, содержащую катод в виде проводящей пластины, и вращают, устанавливают напряжение в диапазоне 100 ≤ U ≤ 1000 В, ток разряда - в диапазоне 0,015 ≤ I ≤ 250 А и обрабатывают изделие не менее 15 секунд, причем в качестве электролита применяют раствор с водородным показателем в диапазоне 2 ≤ рН ≤ 11. Технический результат: обеспечение обработки внешних, внутренних и пористых зон поверхности изделий сложной геометрической формы, повышение степени очистки, класса шероховатости и поверхностной твердости изделия. 2 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области плазменной техники для электролитно-плазменной обработки изделий, изготовленных с применением аддитивных технологий.

Из существующего уровня техники известен способ электролитно-плазменной обработки детали (заявка на изобретение RU 2010103299 A, опубл. 10.08.2011). Способ характеризуется тем, что алюминиевый или алюминий содержащий анод и омедненный стальной катод погружают в электролитическую ванну и на них подают напряжение 250-340 В при анодной плотности тока 0,4-0,7 А/см2 и при температуре водного раствора электролита 60-90°С, при этом в качестве электролита используют водный раствор, содержащий, мас. %: хлористый аммоний 5-10, хлористый калий 2-6, щавелевую кислоту 1-4 и воду.

Недостатком данного технического решения является то, что в случае необходимости длительной обработки детали температура алюминиевого или алюминий содержавшего электрода достигает температуры его плавления и электрод выходит из строя.

Также известен способ электролитно-плазменной обработки деталей (Патент РФ RU 2355828 C2, опубл. 20.05.2009). Способ включает погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание плазменного разряда в парогазовой оболочке, парогазовую оболочку и плазменный разряд формируют токами высокой частоты 0,1 до 20 МГц.

Недостатком данного технического решения является то, что данный способ не позволяет произвести равномерную обработку труднодоступных, внутренних зон деталей. Это связанно с тем, что только при погружении электролит не доходит до углубленных, пористых зон малого диаметра и не переходит в парогазовую фазу, и разряд в этих зонах не взаимодействует с поверхностью.

Также известен способ комбинирования электролитно-плазменной обработки детали (заявка на изобретение RU 2010131807 A, опубл. 10.02.2012), включающий погружение детали в электролит, формирование вокруг обрабатываемой поверхности детали парогазовой оболочки и зажигание разряда между обрабатываемой деталью и электролитом путем подачи на деталь электрического потенциала, электролитно-плазменную обработку детали совмещают с электроимпульсной обработкой, причем электроимпульсную обработку проводят при плотности электрического тока от 10 мА/м2 до 200 мА/м2.

Недостатком данного технического решения является то, что данный способ не позволяет произвести равномерную обработку труднодоступных, внутренних зон деталей. Это связанно с тем, что только при погружении электролит не доходит до углубленных, пористых зон малого диаметра и не переходит в парогазовую фазу, и разряд в этих зонах не взаимодействует с поверхностью.

Также известна установка электролитно-плазменной обработки (заявка на изобретение RU 2007121823 A, опубл. 20.12.2008). Установка электролитно-плазменной обработки, содержащая, по крайней мере, одну рабочую ванну с электролитом, устройство для крепления обрабатываемых изделий и источник питания для электролитно-плазменной обработки, в рабочей ванне в зоне обработки изделий расположены индукторы, снабженные, по крайне мере, одним источником питания для индукционного нагрева деталей.

Недостатком данного технического решения является то, что данный способ не позволяет произвести равномерную обработку труднодоступных, внутренних зон деталей. Это связанно с тем, что только при погружении электролит не доходит до углубленных, пористых зон малого диаметра и не переходит в парогазовую фазу, и разряд в этих зонах не взаимодействует с поверхностью.

В качестве прототипа по способу электролитно-плазменной обработки выбран наиболее близкий к заявленному техническому решению патент РФ RU 2324769 C2, опубл. 20.05.2008, его первый вариант (Способ очистки и полировки поверхности изделия (ВАРИАНТЫ)). Способ включает зажигание многоканального разряда между обрабатываемым изделием и электролитом путем подачи на изделие положительного потенциала, причем обрабатываемое изделие размещают непосредственно над поверхностью электролита на расстояние не более 1 м, зажигают разряд и изделие плавно погружают в электролитический катод на непробойное расстояние от металлической пластины, расположенной на дне электролитической ячейки, устанавливают напряжение между твердым анодом, которым является обрабатываемое изделие, и электролитом - катодом в диапазоне 10 ≤ U ≤ 650 В, и устанавливают ток разряда 0,025 ≤ I ≤ 200 А, при температуре электролита 40 ≤ Тэ ≤ 60°С, которую обеспечивают путем создания циркуляции электролита в дополнительного охлаждения обрабатываемого изделий, процесс осуществляют в течение времени не менее одной минуты при менее 10% насыщения электролита и составе с потенциалом ионизации Uф < 6 эВ, где U - напряжение разряда между электродами, I - ток разряда, Тэ - температура электролита.

Недостатком данного технического решения является то, что данный способ не позволяет произвести равномерную обработку труднодоступных, внутренних зон деталей. Это связанно с тем, что только при погружении электролит не доходит до углубленных, пористых зон малого диаметра и не переходит в парогазовую фазу, и разряд в этих зонах не взаимодействует с поверхностью.

Решаемой технической задачей (техническим результатом), на решение которой направлено заявляемое изобретение, является обеспечение электролитно-плазменной обработки внешних, внутренних и пористых зон поверхности изделий сложной геометрической формы, изготовленных с применением аддитивных технологий путем сплавления мелкодисперсных порошков металлов или сплавов, что приводит к очистке от исходного порошка, органических и неорганических загрязнений, увеличению класса шероховатости внешних и внутренних поверхностей, увеличению поверхностной твердости.

Технический результат в предлагаемом способе электролитно-плазменной обработки изделия, изготовленного путем сплавления мелкодисперсных порошков металлов или сплавов с применением аддитивной технологии, включающем зажигание разряда между обрабатываемым изделием и катодом путем подачи на изделие положительного потенциала, достигается тем, что обрабатываемое изделие закрепляют на проводящей подвеске, погружают в ванну с электролитом, содержащую катод в виде проводящей пластины, и вращают, при этом устанавливают напряжение в диапазоне 100 ≤ U ≤ 1000 В, ток разряда в диапазоне 0,015 ≤ I ≤ 250 А и обрабатывают изделие не менее 15 секунд, причем в качестве электролита применяют раствор с водородным показателем в диапазоне 2 ≤ рН ≤ 11.

На фиг. 1 представлен процесс электролитно-плазменной обработки изделия, изготовленного с применением аддитивных технологий.

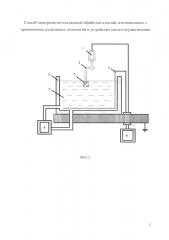

На фиг. 2 представлена функциональная схема устройства с обрабатываемым изделием, с помощью которого осуществляется предлагаемый способ электролитно-плазменной обработки изделий, изготовленных с применением аддитивных технологий. Устройство состоит из: 1 - подвески; 2 - обрабатываемого изделия; 3 - электролита; 4 - пластины для подвода отрицательного потенциала; 5 - диэлектрической ванны; 6 - устройства откачки и подачи электролита; 7 - манипулятора с механизмом погружения и вращения подвески с изделием; 8 - источника питания.

На фиг. 3 представлено изображение внешней поверхности изделия, изготовленного с применением аддитивных технологий под сканирующим электронным микроскопом до обработки.

На фиг. 4 представлено изображение внешней поверхности изделия, изготовленного с применением аддитивных технологий под сканирующим электронным микроскопом после электролитно-плазменной обработки.

На фиг. 5 представлено изображение пористой зоны поверхности изделия, изготовленного с применением аддитивных технологий под сканирующим электронным микроскопом до обработки.

На фиг. 6 представлено изображение пористой зоны поверхности изделия, изготовленного с применением аддитивных технологий под сканирующим электронным микроскопом после электролитно-плазменной обработки.

На фиг. 7 представлена модель рельефа поверхности изделия, изготовленного с применением аддитивных технологий до обработки.

На фиг. 8 представлена модель рельефа поверхности изделия, изготовленного с применением аддитивных технологий после электролитно-плазменной обработки.

На фиг. 9 представлена функциональная схема манипулятора с механизмом погружения и вращения подвески с изделием.

Манипулятор состоит из: 9 - электродвигателя; 10 - муфты; 11 - вала; 1 - подвеска.

Обрабатываемое изделие 2 закрепляют на проводящей подвеске 1, погружают в ванну 5 с электролитом 3, содержащую катод в виде проводящей пластины 4, и вращают, при этом устанавливают напряжение в диапазоне 100 ≤ U ≤ 1000 В, ток разряда в диапазоне 0,015 ≤ I ≤ 250 А и обрабатывают изделие не менее 15 секунд, причем в качестве электролита применяют раствор с водородным показателем в диапазоне 2 ≤ рН ≤ 11. Диапазон токов и напряжений выбран для осуществления пробоя и подержания горения парогазового разряда между твердым анодом, которым обрабатываемое изделие 2 и электролитом-катодом 3. Диапазон водородного показателя растворов электролита 3 выбран для решения задач повышения класса шероховатости изделий не менее Ra = 0,16-0,08 мкм. Отличительной особенностью изделий, изготовленных методами аддитивных технологий, является наличие микронеоднородностей не только на их внешней поверхности (фиг. 3), но и развитая внутренняя поверхность со своими неоднородностями (фиг. 5). Кроме этого, на внутренних поверхностях могут оставаться частицы, из которых выращивается изделие. В процессе эксплуатации без качественной обработки детали и узлы машин из таких изделий быстро выходят из строя вследствие забивания пор растворами, проходящими через них или появлением микротрещин поверхности в процессе трения.

Решаемой технической задачей электролитно-плазменной обработки изделий (фиг. 1), изготовленных с применением аддитивных технологий, является очистка от остатков исходного порошка, органических и неорганических загрязнений, увеличению класса шероховатости внешних и внутренних поверхностей, увеличению поверхностной твердости. Предварительные исследования показали, что микрорельеф внешней (фиг. 3) и пористой зоны (фиг. 5) поверхности данных изделий до обработки имеет «зернистую структуру», поверхность покрыта выступами округлых форм различного диаметра от 100 мкм и менее (фиг. 7). Это обусловлено остатками мелкодисперсного порошка, из которого изготовлено изделие. Высотные параметры Ra = 1,256 мкм поверхности изделия до обработки соответствует 6 классу шероховатости. Микрорельеф внешней (фиг. 4) и пористой зоны (фиг. 6) поверхности изделия после электролитно-плазменной обработки выглядит более сглажено, она покрыта регулярными микроотверстиями различного диаметра, от 10 мкм и менее (фиг. 8). Высотные параметры Ra = 0,680 мкм поверхности изделия после электролитно-плазменной обработки соответствует 8 классу шероховатости. Таким образом, достигается увеличение класса шероховатости с 6 до 8 класса.

1. Способ электролитно-плазменной обработки изделия, изготовленного путем сплавления мелкодисперсных порошков металлов или сплавов с применением аддитивной технологии, включающий зажигание разряда между обрабатываемым изделием и катодом путем подачи на изделие положительного потенциала, отличающийся тем, что обрабатываемое изделие закрепляют на проводящей подвеске, погружают в ванну с электролитом, содержащую катод в виде проводящей пластины, и вращают, при этом устанавливают напряжение в диапазоне 100 ≤ U ≤ 1000 В, ток разряда - в диапазоне 0,015 ≤ I ≤ 250 А и обрабатывают изделие не менее 15 секунд, причем в качестве электролита применяют раствор с водородным показателем в диапазоне 2 ≤ рН ≤ 11.

2. Способ по п. 1, отличающийся тем, что обработку проводят в проточном или непроточном электролите.

3. Способ по п. 1, отличающийся тем, что обработку проводят в насыщенном, ненасыщенном или пересыщенном растворах.