Способ изготовления корпуса аппарата для химических производств, стойкого к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием

Иллюстрации

Показать всеИзобретение относится к аппаратам химических производств, стойких к воздействию концентрированных кислот, в частности к аппаратам по переработке отработавшего ядерного топлива на начальной стадии переработки, на которой производится растворение элементов отработанных ТВЭЛОВ в концентрированной азотной кислоте при повышенных температурах для последующей экстракции из раствора изотопов урана, плутония и продуктов распада в реакторе. Корпус аппарата изготавливают из титановых листов, на которые предварительно наплавляют электронным пучком слой покрытия из сплава на основе титана, содержащий в качестве легирующих элементы из ряда: тантал и/или ниобий, цирконий, молибден с суммарной концентрацией легирующих компонентов 5-60 вес.%. Листы подвергают формовке для придания им нужной формы. Стыки листов после формовки соединяются электродуговой сваркой в среде инертного газа таким образом, чтобы с внутренней стороны аппарата шов являлся сплошным, герметичным и проходил по слою антикоррозионного покрытия соединяемых листов, а с внешней стороны - по титановой основе. Обеспечивается получение корпусов аппаратов химических производств, устойчивых к концентрированной азотной и серной кислотам при температурах вплоть до температур их кипения, что позволяет увеличить межремонтный период эксплуатации или полностью исключить необходимость доступа персонала к аппарату в течение всего периода его эксплуатации. 3 н. и 15 з.п. ф-лы, 1 табл., 7 ил., 1 пр.

Реферат

Изобретение относится к способам изготовления корпусов аппаратов для химических производств, стойких к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием, и может быть использовано для работы с химическими веществами, обладающими высокой коррозионной активностью, требующими специальной, эффективной и долговечной защиты от возможной коррозии, а также для переработки отработанного ядерного топлива атомных электростанций и силовых установок атомных подводных лодок, подразумевающих обработку веществ в азотной кислоте разной концентрации при повышенных температурах, включая температуру кипения.

Известно, что аппараты химических производств, использующие в технологическом цикле обработку в сильных кислотах, в частности в азотной, серной и соляной кислоте при повышенной температуре, включая температуру кипения, изготавливаются из специальных сортов нержавеющей стали, специальных сплавов или титана. В частности, ряд наиболее распространенных технологий переработки отработанного ядерного топлива предусматривает на начальной стадии процесса растворение нарубленных кусков ТВЭЛов в кипящей азотной кислоте с целью дальнейшей экстракции из раствора изотопов урана, тория и продуктов радиоактивного распада в ядерном реакторе. В настоящее время корпуса аппаратов для первоначального растворения ТВЭЛов изготавливают преимущественно из специальных кислотостойких сортов нержавеющей стали. В последнее время исследуется возможность замены нержавеющей стали на титан, поскольку титан является более стойким к азотной кислоте, чем нержавеющая сталь. Самым стойким к кипящей азотной кислоте металлом является тантал [1. Коррозия. Справочник под ред. Л.Л. Шрайера. Пер. с англ. М. Металлургия. 1981, стр. 207]. Его стойкость в сотни раз превышает стойкость титана. Но тантал дорог и имеет большой удельный вес, что утяжеляет конструкции и повышает требования к их прочности и устойчивости.

Для решения этой проблемы можно заменить дорогостоящий и тяжелый тантал на сплав тантала с титаном. Известно, что титан-танталовые сплавы при концентрации тантала около 5% обладают коррозионной стойкостью в азотной кислоте, превышающей стойкость чистого титана в 5-20 раз в зависимости от условий испытаний [2. A. Ravi Shankar et al. Effect of heat treatment on the corrosion behaviour of Ti-5Ta-1.8Nb alloy in boiling concentrated nitric acid. Journal of Nuclear Materials 372 (2008) p. 277-284]. При концентрации тантала на уровне 40% стойкость сплава становится сопоставимой со стойкостью самого тантала [3. Karen Alves de Souza, Alain Robin. Influence of concentration and temperature on the corrosion behavior of titanium, titanium-20 and 40% tantalum alloys and tantalum in sulfuric acid solutions. Materials Chemistry and Physics 103 (2007) 351-360]. Но изготовление таких сплавов сопряжено с большими трудностями вследствие большой разницы в температурах плавления титана (1660°C) и тантала (около 3000°C), а также вследствие большой разницы в плотности этих металлов: 4,5 и 16,6 г/см2 соответственно. При попытке сплавления этих металлов происходит их разделение на жидкую титановую фазу и твердую танталовую, которая опускается на дно ванны, т.е. наблюдается разновидность ликвации, что затрудняет приготовление сплава. Так, при приготовлении Ti-Ta сплава наиболее распространенным способом - в электродуговой печи слиток приходится переворачивать с повторным переплавом от 3 до 10 раз до получения однородного сплава. Кроме трудоемкости изготовления, такой сплав является дорогим, поскольку содержит все еще большое количество тантала.

Наиболее близким техническим решением для предлагаемого способа, выбранным за прототип, является способ формирования антикоррозионного покрытия на титановых изделиях [4. Патент RU 2443800 «Способ формирования антикоррозионного покрытия на титановых изделиях», опубл. 27.02.2012 г.], в котором с целью экономии дорогостоящего материала - тантала и упрощения технологии получения титан-танталовых сплавов был предложен способ изготовления листов на основе титана, в которых слой антикоррозионного сплава системы Ti-Ta-Nb наносится наплавкой слоя исходной порошковой смеси металлов с применением релятивистского электронного пучка, выпущенного в атмосферу. Добавка ниобия использовалась для уменьшения количества тантала при сохранении антикоррозионных свойств и улучшения пластичности. Легированный слой заданной концентрации может наноситься за один проход под пучком. Толщина слоя составляет всего несколько мм при произвольной толщине титанового листа, что позволяет многократно экономить дорогие легирующие материалы.

Но по способу, предложенному в этом патенте, на титановой основе формируется только сплав системы Ti-Ta-Nb, между тем, в зависимости от состава используемых агрессивных сред и температур, при которых они используются, более стойкими оказываются сплавы на титановой основе систем Ti-Ta-Zr и Ti-Ta-Mo. Кроме того, покрытия согласно прототипу, могут формироваться только на плоских поверхностях, а именно, на титановых листах. Между тем, форма корпусов аппаратов химических производств для обработки материалов в агрессивных средах может быть разной. В частности, это относится и к аппаратам для растворения ядерного топлива в азотной кислоте на начальной стадии обработки, как показано на Фиг. 1, взятой из материалов конференции [5. Материалы Международной конференции по мирному использованию атомной энергии, Женева, 8-20 августа 1955 г. Том 9. Технология реакторов и химическая обработка ядерного горючего. Государственное научно-техническое издательство химической литературы. Ленинградское отделение, 1958 г. стр. 673].

На Фиг. 1 показаны различные виды аппаратов для растворения ядерного горючего. А - аппарат котельного типа циклического или непрерывного действия; Б - оросительный аппарат колончатого типа; В - аппарат колончатого типа с восходящим током; Г - плоский аппарат; 1-13 - технологические патрубки разного назначения.

Задача, решаемая заявляемым техническим решением, заключается в создании корпуса аппарата химических производств, устойчивого к ряду кислот, таких как концентрированные азотная, серная, соляная, ортофосфорная кислоты, при температурах вплоть до температур их кипения, что позволит многократно увеличить межремонтный период эксплуатации либо полностью исключить необходимость доступа персонала к аппарату в течение всего периода его эксплуатации.

Поставленная задача решается благодаря тому, что в способе изготовления корпуса аппарата для химических производств, стойкого к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием, включающем наплавление электронным пучком на поверхность листа заготовки для аппарата слоя сплава на основе титана, содержащего в качестве легирующих элементов тантал или смесь тантала и ниобия, толщина листов перед наплавкой составляет не менее 5 мм, суммарная концентрация легирующих элементов составляет 5-60 вес. %, после наплавки листы заготовок подвергают формовке, формовку производят таким образом, чтобы при деформировании листов в покрытии возникали напряжения сжатия, препятствующие образованию трещин; корпус аппарата выполняют из цилиндрической или конической обечайки с радиусом кривизны не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем, крышку и днище изготавливают из таких же листов заготовок, стыки листов цилиндрической или конической обечайки и днища после формовки соединяют электродуговой сваркой в среде инертного газа сплошным швом по слою антикоррозионного покрытия соединяемых элементов и сплошным швом, проходящим по титановой основе соединяемых элементов, при необходимости, корпус снабжают патрубками, а крышку изготавливают съемной или, при необходимости, приваривают к корпусу аппарата швом, аналогичным швам, используемым при соединении остальных элементов корпуса аппарата.

Предпочтительно, наплавление антикоррозионного покрытия производят электронным пучком с энергией электронов 1-2,5 МэВ.

Предпочтительно, крышку и днище аппарата изготовляют из листов заготовок путем придания им формы усеченного конуса или эллиптической формы с радиусами кривизны поверхности не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным покрытием, либо крышку изготавливают плоской.

Предпочтительно, в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным слоем, аналогичных тем, из которых изготовлен корпус аппарата.

Предпочтительно, для уменьшения диаметра патрубков исходную заготовку с наплавленным слоем для уменьшения ее толщины подвергают горячей прокатке при температуре 800°С.

Предпочтительно, сварку стыков элементов корпуса аппарата производят односторонним сплошным швом с внешней стороны по отношению к аппарату или патрубку сначала по покрытию, затем по титановой основе.

Поставленная задача решается также благодаря тому, что в способе изготовления корпуса аппарата для химических производств, стойкого к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием, включающем наплавление электронным пучком на поверхность листа заготовки для аппарата слоя сплава на основе титана, толщина листов перед наплавкой составляет не менее 5 мм, в качестве легирующих элементов в наплавляемый слой вводятся тантал и цирконий с суммарной концентрацией легирующих элементов 5-60 вес. %, после наплавки листы заготовок подвергают формовке, формовку производят таким образом, чтобы при деформировании листов в покрытии возникали напряжения сжатия, препятствующие образованию трещин; корпус аппарата выполняют из цилиндрической или конической обечайки с радиусом кривизны не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем, крышку и днище изготавливают из таких же листов заготовок, стыки листов цилиндрической или конической обечайки и днища после формовки соединяют электродуговой сваркой в среде инертного газа сплошным швом по слою антикоррозионного покрытия соединяемых элементов и сплошным швом, проходящим по титановой основе соединяемых элементов, при необходимости, корпус снабжают патрубками, а крышку изготавливают съемной или, при необходимости, приваривают к корпусу аппарата швом, аналогичным швам, используемым при соединении остальных элементов корпуса.

Предпочтительно, крышку и днище аппарата изготовляют из листов заготовок путем придания им формы усеченного конуса или эллиптической формы с радиусами кривизны поверхности не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным покрытием, либо крышку изготавливают плоской.

Предпочтительно, в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным слоем, аналогичных тем, из которых изготовлен корпус аппарата.

Предпочтительно, для уменьшения диаметра патрубков исходную заготовку с наплавленным слоем для уменьшения ее толщины подвергают горячей прокатке при температуре 800°С.

Предпочтительно, сварку стыков элементов корпуса аппарата производят односторонним сплошным швом с внешней стороны по отношению к аппарату или патрубку сначала по покрытию, затем по титановой основе.

Поставленная задача решается также благодаря тому, что в способе изготовления корпуса аппарата для химических производств, стойкого к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием, включающем наплавление электронным пучком на поверхность листа заготовки для аппарата слоя сплава на основе титана, толщина листов перед наплавкой составляет не менее 5 мм, в качестве легирующих элементов в наплавляемый слой вводится тантал и молибден с суммарной концентрацией легирующих элементов 5-60 вес. %, после наплавки листы заготовок подвергают формовке, формовку производят таким образом, чтобы при деформировании листов в покрытии возникали напряжения сжатия, препятствующие образованию трещин; корпус аппарата выполняют из цилиндрической или конической обечайки с радиусом кривизны не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем, крышку и днище, изготовленных из таких же листов заготовок, стыки листов цилиндрической или конической обечайки и днища после формовки соединяют электродуговой сваркой в среде инертного газа сплошным швом по слою антикоррозионного покрытия соединяемых элементов и сплошным швом, проходящим по титановой основе соединяемых элементов, при необходимости, корпус снабжают патрубками, а крышку изготавливают съемной или, при необходимости, приваривают к корпусу аппарата швом, аналогичным швам, используемым при соединении остальных элементов корпуса аппарата.

Предпочтительно, крышку и днище аппарата изготовляют из листов заготовок путем придания им формы усеченного конуса или эллиптической формы с радиусами кривизны поверхности не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным покрытием, либо крышку изготавливают плоской.

Предпочтительно, в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным слоем, аналогичных тем, из которых изготовлен корпус аппарата.

Предпочтительно, для уменьшения диаметра патрубков исходную заготовку с наплавленным слоем для уменьшения ее толщины подвергают горячей прокатке при температуре 800°С.

Предпочтительно, сварку стыков элементов корпуса аппарата производят односторонним сплошным швом с внешней стороны по отношению к аппарату или патрубку, сначала по покрытию, затем по титановой основе.

Техническим результатом заявляемых технических решений является возможность изготовления аппаратов химических производств цилиндрической или конической формы, повышения их коррозионной стойкости, повышения пластичности и устойчивости к трещинообразованию в процессе формовки листов заготовок с антикоррозионным покрытием.

Достигаемый технический результат был получен благодаря совокупности существенных отличительных признаков заявляемых способов, изложенных в независимых пунктах формулы изобретения, позволивших повысить коррозионную стойкость титановых листов заготовок с наплавленным антикоррозионным покрытием, произвести формовку листов для изготовления аппарата без образования трещин и сварку швов стыков элементов корпуса аппарата двумя сплошными швами, обеспечивающими герметичность и надежность аппарата.

Для увеличения межремонтного периода эксплуатации химических установок или полного исключения необходимости доступа обслуживающего персонала в течение всего периода эксплуатации установок изготавливают корпуса аппаратов из титановых листов с наплавленным на них слоем антикоррозионного сплава на основе титана системы легирования Ti-Ta-Nb. Сплав изготавливают по способу, предложенному в патенте RU 2443800 С1.

В заявляемом техническом решении в качестве систем легирования при получении антикоррозионного покрытия дополнительно используют системы Ti-Ta-Zr или Ti-Ta-Mo. Эти элементы так же, как и ниобий, вводят в сплав для уменьшения в нем содержания дорогостоящего тантала и улучшения его структуры, а также каждую из систем используют в зависимости от коррозионной среды, используемой в аппарате.

Легирующие элементы обладают коррозионной стойкостью, превышающей стойкость титана, не образуют с титаном и между собой хрупких интерметаллидов и обладают высокой растворимостью в титановой матрице и взаимной растворимостью.

Систему Ti-Ta-Zr используют, поскольку цирконий обладает хорошей стойкостью к азотной кислоте с концентрацией до 70% при температуре до 200°С. Добавление циркония производится также при использовании материала в серной и соляной кислотах, поскольку цирконий в этих кислотах лишь незначительно уступает танталу вплоть до концентраций 70% серной кислоты и 35% соляной при температурах вплоть до 150°С. Его стойкость в этих кислотах в несколько раз превышает стойкость ниобия.

Систему Ti-Ta-Mo используют, поскольку молибден проявляет хорошую стойкость к соляной, серной и фосфорной кислотам. Кроме того, молибден повышает термостойкость наплавленного слоя.

Наименьшее значение суммарной концентрации легирующих компонентов 5% выбирают исходя из того, что это наименьшее значение концентрации легирующих компонентов, при котором, существенно возрастает коррозионная стойкость сплавов [2. A. Ravi Shankar et al. Effect of heat treatment on the corrosion behavior of Ti-5Ta-1.8Nb alloy in boiling concentrated nitric acid. Journal of Nuclear Materials, 372 (2008), p. 277-284].

Повышение концентрации легирования в наплавленном слое обеспечивает увеличение коррозионной стойкости сплава и может обеспечить стойкость, практически равную стойкости тантала, однако, повышать степень легирования выше 60% не целесообразно, поскольку превышение этого значения уже практически не сказывается на коррозионной стойкости наплавленного слоя. Кроме того, для повышения концентрации легирующих компонентов имеется ограничение, связанное с технологическими возможностями метода. А именно, плотность насыпки исходного порошка не может превышать глубину проникновения электронного пучка, выраженную в единицах массовой толщины. Для используемого электронного пучка, даже для максимальной энергии электронов в пучке - 2,5 МэВ, эффективная глубина проникновения, выраженная в единицах массовой толщины, не может превышать 0,9 г/см2. Такая плотность насыпки исходного порошка перед наплавкой не может обеспечить степень легирования в наплавленном слое выше 60%.

Наплавку производят на титановые листы толщиной не менее 5 мм, поскольку при наплавке на листы меньшей толщины накопившаяся при разогреве наплавляемого порошка до заданной температуры, превышающей 2000°С, тепловая энергия за счет теплопроводности перетекает в титановую подложку и нагревает ее почти на всю толщину до температуры, превышающей температуру плавления. Происходит увеличение глубины ванны расплава почти на всю толщину титановой подложки, что приводит к уменьшению концентрации легирующего материала в наплавленном слое и, соответственно, к понижению антикоррозионных свойств наплавленного слоя.

Формовку корпуса аппарата с внутренним антикоррозионным покрытием производят из листов с наплавленным слоем таким образом, чтобы при деформировании листов в покрытии возникали напряжения сжатия, препятствующие образованию трещин. В частности, сжимающие усилия в покрытии возникают при изготовлении цилиндрической или конической обечайки корпуса аппарата с обращенным внутрь антикоррозионным покрытием и при формовке днища и крышки аппарата.

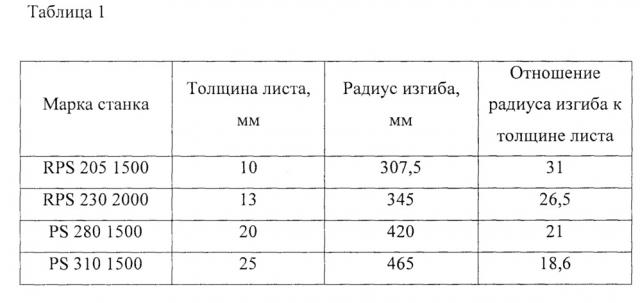

Радиус изгиба листов при изготовлении элементов корпуса аппарата выбирается из условия отсутствия дефектов в материале наплавленного слоя при слишком большой деформации в слое, кроме того радиус изгиба выбирают исходя из возможностей листогибочных станков. Например, листогибочные валки шведской фирмы Roundo обеспечивают следующие наименьшие радиусы кривизны листов (см. табл.1):

Таким образом, выполнение требования к минимальному радиусу изгиба листов: Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем, необходимо для обеспечения возможности вальцовки листов на стандартном оборудовании. Указанные значения радиуса изгиба также удовлетворяют значению, требуемому согласно ОСТ 26.260.480-2003 [7. ОСТ 26.260.480-2003 Сосуды и аппараты из двухслойных сталей. Сварка и наплавка] на предельно допустимое значение деформации двухслойных материалов. Т.е. оба упомянутые требования выполняются.

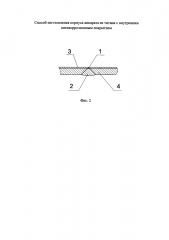

Электродуговую сварку проводят двумя сплошными швами: по титановой основе и по антикоррозионному покрытию. Сварку проводят двумя способами: либо двухсторонним швом - шов по покрытию изнутри аппарата, шов по титановой основе - снаружи корпуса аппарата, либо односторонним швом - оба шва выполняют снаружи аппарата, сначала выполняют сплошной шов по покрытию, потом за ним выполняют сплошной шов по титановой основе. На Фиг. 2 показана схема одностороннего сварного шва с внешней стороны корпуса аппарата: 1 - сварной шов по наплавленному слою, 2 - сварной шов по титановой основе, 3 - слой наплавки, 4 - титановая основа.

В корпус аппарата могут вваривать технологические патрубки, изготовленные из листов с наплавленным слоем, аналогичных тем, из которых изготовлен корпус аппарата, но с уменьшенной толщиной титановой основы. При формировании патрубков радиусом менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным покрытием, перед вальцовкой исходную заготовку нагревают до температуры 800°С и прокатывают на прокатном стане до нужной толщины, с целью уменьшения допустимого радиуса изгиба.

Испытания образца материала, вырезанного из покрытия и полученного по прототипу заявляемого технического решения [8. А.А. Ruktuev, M.G. Golkovski, N.K. Kuksanov, L.A. Bataev, T.V. Zhuravina, S.V. Veselov, V.A. Bataev, A.A. Bataev. Metallographic features of Ti-Та-Nb coats, fused deposited on the titanium substrate by extracted in atmosphere electron beam with 1.4 MeV electrons energy. Electrotechnica & Electronica E+E Vol. 47 No5-6/2012, pp. 223-228. Published by The Union of Electronics, Electrical Engineering and Telecomunications, Bulgaria], показали, что его коррозионная стойкость в кипящей азотной кислоте превышает коррозионную стойкость титана более чем в 100 раз. Скорость коррозии сплава покрытия не превышает 5 микрон в год. По классификации ГОСТ 13819-68 это соответствует 2 баллу коррозионной стойкости по 10-балльной шкале, а материал характеризуется как весьма стойкий. Расчетный срок службы корпуса аппарата, изготовленного из такого листа, должен составлять не менее 100 лет.

Испытания в соляной кислоте образца материала наплавленного слоя из сплава Ti-Ta-Zr по заявляемому техническому решению показали более высокие результаты, чем у образца наплавленного слоя Ti-Ta-Nb, изготовленного по прототипу, поскольку благодаря замене ниобия в сплаве на Zr он оказался более устойчивым в соляной кислоте, чем сплав системы Ti-Ta-Nb, заявленный в прототипе. А именно: потеря массы образцом из сплава Ti-Ta-Zr в 35% соляной кислоте была в 2,5 раза меньше, чем у сплава Ti-Ta-Nb при равных концентрациях Ti и Та в сплавах.

Пример конкретного выполнения способа.

При изготовлении листов с антикоррозионным покрытием к легирующим элементам помимо тантала добавляют в зависимости от требований к изготавливаемому аппарату цирконий, или молибден, таким образом, чтобы суммарная концентрация легирующих элементов составляла 5-60%. Наплавку антикоррозионного слоя производят аналогично прототипу.

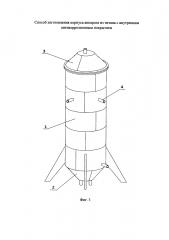

Изготавливают корпус аппарата с внутренним диаметром 1,9 м, высотой 5 м из титановых листов толщиной 12 мм с антикоррозионным покрытием титан-тантал-цирконий толщиной 1,5 мм. Схематический чертеж корпуса аппарата представлен на Фиг. 3: 1 - листы, из которых изготавливается обечайка корпуса, 2 - коническое днище, 3 - коническая крышка, 4 - патрубки.

Для изготовления аппарата исходный лист титана марки ВТ-1 размерами 12×1000×2000 мм помещают на подвижный стол, расположенный под устройством выпуска сфокусированного электронного пучка, генерируемого промышленным ускорителем электронов ЭЛВ-6. На лист с помощью дозатора насыпают смесь порошков, содержащую по весу 30% Та, 20% Zr, 20% Ti, 23% CaF2, 7% LiF. Лист перемещают под сканирующим пучком в продольном направлении со скоростью 1 см/с. На листе остается полоса проплавленного покрытия шириной 55 мм. Мощность пучка 38 кВт. По окончании проплавления полосы лист выходит из зоны действия пучка, перемещается на 50 мм в поперечном направлении и снова движется под сканирующим пучком в продольном направлении так, чтобы между полосами проплавления был нахлест 5 мм. Таким образом, формируют покрытие на всей поверхности листа. Пример стыковки полос наплавки показан на Фиг. 4.

Время обработки одного листа 1,12 ч. С учетом времени на смену листа время обработки листа составит 1,15 ч. Для изготовления корпуса аппарата потребуется 19 листов. Время их изготовления составит около 22,5 час, т.е. достаточно будет трех рабочих смен.

Для формирования обечайки корпуса листы прокатывают под вальцами вдоль своей длины для придания им дугообразной формы с радиусом кривизны 0,95 м, равным радиусу внутренней поверхности обечайки. Три таких листа сваривают между собой по торцам, образуя кольцо высотой 1 м, внутренним диаметром 1,9 м. Таким образом, обечайка будет состоять из 5 колец, свариваемых между собой.

Снизу к обечайке приваривают днище в форме усеченного конуса. Крышка аппарата изготавливается из плоских листов либо также имеет форму усеченного конуса. Радиус кривизны элементов поверхности конического днища и крышки удовлетворяет условию: минимальный радиус изгиба поверхности конуса Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем.

Внешний вид двухстороннего сварочного шва, которым соединяют элементы корпуса аппарата, показан на Фиг. 5: а - со стороны покрытия, б - шов со стороны титановой основы. Сварку по покрытию производят неплавящимся электродом в среде гелия на сварочном токе 100 А. В качестве присадочного материала используют пруток, изготовленный из материала с тем же химическим составом, что и покрытие.

Внешний вид одностороннего сварочного шва показан на Фиг 6: а - вид со стороны покрытия; б - со стороны основы. Односторонним сварным швом сваривают стыки патрубков.

Результаты металлографического исследования шва показывают, что качество шва по покрытию высокое. В области шва отсутствуют поры и трещины (Фиг. 7а и 7б). Соединение между свариваемыми кромками произошло на всю толщину покрытия. Испытания, проведенные на образцах, вырезанных из области шва, показали, что прочность шва на разрыв превышает прочность титановой основы.

Заявляемый способ по сравнению с прототипом позволяет повысить пластичность, термостойкость, устойчивость к воздействию концентрированных кислот титановых листов заготовок с наплавленным антикоррозионным покрытием, произвести формовку этих листов для изготовления аппарата без образования трещин, а также сварку стыковых швов аппарата двумя сплошными швами, обеспечивающими герметичность и надежность аппарата.

1. Способ изготовления корпуса аппарата для химических производств, стойкого к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием, включающий наплавление электронным пучком на поверхность листа заготовки для аппарата слоя сплава на основе титана, содержащего в качестве легирующих элементов тантал или смесь тантала и ниобия, отличающийся тем, что толщина листов перед наплавкой составляет не менее 5 мм, суммарная концентрация легирующих элементов составляет 5-60 вес.%, после наплавки листы заготовок подвергают формовке, при этом формовку производят таким образом, чтобы при деформировании листов в покрытии возникали напряжения сжатия, препятствующие образованию трещин, корпус аппарата выполняют из цилиндрической или конической обечайки с радиусом кривизны не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем, крышку и днище изготавливают из таких же листов заготовок, стыки листов цилиндрической или конической обечайки и днища после формовки соединяют электродуговой сваркой в среде инертного газа сплошным швом по слою антикоррозионного покрытия соединяемых элементов и сплошным швом, проходящим по титановой основе соединяемых элементов, при необходимости, корпус снабжают патрубками, а крышку изготавливают съемной или, при необходимости, приваривают к корпусу аппарата швом, аналогичным швам, используемым при соединении остальных элементов корпуса аппарата.

2. Способ по п. 1, отличающийся тем, что наплавление антикоррозионного покрытия производят электронным пучком с энергией электронов 1-2,5 МэВ.

3. Способ по п. 1, отличающийся тем, что крышку и днище аппарата выполняют из листов заготовок путем придания им формы усеченного конуса или эллиптического сегмента с радиусами кривизны поверхности не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным покрытием, либо крышку изготавливают плоской.

4. Способ по п. 1, отличающийся тем, что в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным антикоррозионным слоем, аналогичных тем, из которых изготавливают корпус аппарата.

5. Способ по п. 1, отличающийся тем, что в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным антикоррозионным слоем, аналогичных тем, из которых изготавливают корпус аппарата, но для уменьшения диаметра патрубков исходную заготовку с наплавленным слоем предварительно подвергают горячей прокатке при температуре 800°C для уменьшения ее толщины.

6. Способ по п. 1, отличающийся тем, что сварку стыков элементов корпуса аппарата производят односторонним сплошным швом с внешней стороны по отношению к аппарату или патрубку сначала по покрытию, а затем по титановой основе.

7. Способ изготовления корпуса аппарата для химических производств, стойкого к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием, включающий наплавление электронным пучком на поверхность листа заготовки для аппарата слоя сплава на основе титана, отличающийся тем, что толщина листов перед наплавкой составляет не менее 5 мм, в качестве легирующих элементов в наплавляемый слой вводятся тантал и цирконий с суммарной концентрацией легирующих элементов 5-60 вес.%, после наплавки листы заготовок подвергают формовке, при этом формовку производят таким образом, чтобы при деформировании листов в покрытии возникали напряжения сжатия, препятствующие образованию трещин, корпус аппарата выполняют из цилиндрической или конической обечайки с радиусом кривизны не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем, крышку и днище изготавливают из таких же листов заготовок, стыки листов цилиндрической или конической обечайки и днища после формовки соединяют электродуговой сваркой в среде инертного газа сплошным швом по слою антикоррозионного покрытия соединяемых элементов и сплошным швом, проходящим по титановой основе соединяемых элементов, при необходимости, корпус снабжают патрубками, а крышку изготавливают съемной или, при необходимости, приваривают к корпусу аппарата швом, аналогичным швам, используемым при соединении остальных элементов корпуса.

8. Способ по п. 7, отличающийся тем, что наплавление антикоррозионного покрытия производят электронным пучком с энергией электронов 1-2,5 МэВ.

9. Способ по п. 7, отличающийся тем, что крышку и днище аппарата выполняют из листов заготовок путем придания им формы усеченного конуса или эллиптического сегмента с радиусами кривизны поверхности не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным покрытием, либо крышку изготавливают плоской.

10. Способ по п. 7, отличающийся тем, что в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным антикоррозионным слоем, аналогичных тем, из которых изготавливают корпус аппарата.

11. Способ по п. 7, отличающийся тем, что в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным антикоррозионным слоем, аналогичных тем, из которых изготавливают корпус аппарата, но для уменьшения диаметра патрубков исходную заготовку с наплавленным слоем предварительно подвергают горячей прокатке при температуре 800°C для уменьшения ее толщины.

12. Способ по п. 7, отличающийся тем, что сварку стыков элементов корпуса аппарата производят односторонним сплошным швом с внешней стороны по отношению к аппарату или патрубку сначала по покрытию, а затем по титановой основе.

13. Способ изготовления корпуса аппарата для химических производств, стойкого к воздействию концентрированных кислот, из титановых листов с внутренним антикоррозионным покрытием, включающий наплавление электронным пучком на поверхность листа заготовки для аппарата слоя сплава на основе титана, отличающийся тем, что толщина листов перед наплавкой составляет не менее 5 мм, в качестве легирующих элементов в наплавляемый слой вводится тантал и молибден с суммарной концентрацией легирующих элементов 5-60 вес.%, после наплавки листы заготовок подвергают формовке, при этом формовку производят таким образом, чтобы при деформировании листов в покрытии возникали напряжения сжатия, препятствующие образованию трещин, корпус аппарата выполняют из цилиндрической или конической обечайки с радиусом кривизны не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным слоем, крышку и днище изготавливают из таких же листов заготовок, стыки листов цилиндрической или конической обечайки и днища после формовки соединяют электродуговой сваркой в среде инертного газа сплошным швом по слою антикоррозионного покрытия соединяемых элементов и сплошным швом, проходящим по титановой основе соединяемых элементов, при необходимости, корпус снабжают патрубками, а крышку изготавливают съемной или, при необходимости, приваривают к корпусу аппарата швом, аналогичным швам, используемым при соединении остальных элементов корпуса аппарата.

14. Способ по п. 13, отличающийся тем, что наплавление антикоррозионного покрытия производят электронным пучком с энергией электронов 1-2,5 МэВ.

15. Способ по п. 13, отличающийся тем, что крышку и днище аппарата выполняют из листов заготовок путем придания им формы усеченного конуса или эллиптического сегмента с радиусами кривизны поверхности не менее Rmin=k⋅d, где k=30, d - толщина листа с наплавленным покрытием, либо крышку изготавливают плоской.

16. Способ по п. 13, отличающийся тем, что в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным антикоррозионным слоем, аналогичных тем, из которых изготавливают корпус аппарата.

17. Способ по п. 13, отличающийся тем, что в стенки корпуса аппарата вваривают технологические патрубки из листов с наплавленным антикоррозионным слоем, аналогичных тем, из которых изготавливают корпус аппарата, но для уменьшения диаметра патрубков исходную заготовку с наплавленным слоем предварительно подвергают горячей прокатке при температуре 800°C для уменьшения ее толщины.

18. Способ по п. 13, отличающийся тем, что сварку стыковых швов производят односторонним сплошным швом с внешней стороны по отношению к аппарату или патрубку сначала по покрытию, а затем по титановой основе.