Способ изготовления смесевого ракетного твердого топлива

Иллюстрации

Показать всеИзобретение относится к способу изготовления смесевого ракетного твердого топлива (СРТТ). СРТТ готовят смешением связующего с металлическим горючим, порошкообразными компонентами, технологическими добавками и отвердителем с последующим сливом топливной массы в корпус. Отвердитель, смешанный с частью инертного по отношению к нему пластификатора, вводят в топливную массу последним, а перед его введением, температуру топливной массы постепенно снижают на 5-20°С. Данная технология обеспечивает равномерность распределения компонентов по всему объему топливной массы, исключает преждевременное отверждение топливной массы, улучшает процесс перемешивания компонентов, что обеспечивает улучшение механических характеристик топлива. 2 табл., 2 пр.

Реферат

Изобретение относится к области производства ракетной техники, а именно к способам получения смесевого ракетного твердого топлива (СРТТ). Из уровня техники известен способ получения смесевого твердого топлива с металлическим горючим по патенту РФ №2474567 (дата публикации 27.01.2012), включающий смешение связующего с порошкообразными компонентами и технологическими добавками СРТТ, слив топливной массы в корпус.

Известен также способ промышленного производства заряда смесевого ракетного твердого топлива по патенту РФ №2194687 (дата публикации 20.12.2002), включающий смешение компонентов СРТТ с горючим связующим для получения топливной массы, слив топливной массы в корпус.

Наиболее близким к предлагаемому техническому решению и потому принятым за прототип является способ изготовления зарядов смесевого твердого топлива по патенту РФ №2230052 (дата публикации 20.02.2004 г. ), включающий приготовление смеси связующего с металлическим горючим, порошкообразными компонентами и технологическими добавками, отвердителем, слив топливной массы в корпус.

К основным недостаткам описанных способов - аналогов и прототипа - следует отнести снижение механических характеристик топлива, которое возникает из-за неравномерного распределения перемешиваемых порошкообразных компонентов, входящих в состав топлива, в высоковязком связующем.

Задачей предлагаемого изобретения является разработка способа изготовления СРТТ, обеспечивающего повышение механических характеристик топлива.

Поставленная задача решается предлагаемым способом изготовления СРТТ, который включает приготовление смеси связующего с металлическим горючим, порошкообразными компонентами, технологическими добавками, отвердителем, слив топливной массы в корпус, при этом отвердитель, смешанный с частью инертного по отношению к нему компонента, вводят в топливную массу последним, а перед его введением температуру топливной массы снижают на 5-20°С.

Предлагаемый способ отличается от прототипа тем, что отвердитель, смешанный с частью инертного по отношению к нему компонента, вводят в топливную массу последним, а перед его введением, температуру топливной массы постепенно снижают на 5-20°С.

Введение отвердителя в последнюю очередь позволяет проводить перемешивание порошкообразных компонентов с горюче-связующим при повышенной температуре, и соответственно при пониженной вязкости, что естественно, улучшает процесс перемешивания порошкообразных компонентов и положительно влияет на механические характеристики топлива.

Снижение температуры топливной массы перед введением отвердителя необходимо для исключения процесса преждевременного отверждения топливной массы при перемешивании с отвердителем.

Предварительное смешение отвердителя с инертным компонентом перед введением в топливную массу позволяет более равномерно распределить небольшую навеску отвердителя по всему объему топливной массы.

Под инертным компонентом подразумевается компонент, входящий в состав рецептуры топлива, но не взаимодействующий с отвердителем. Для многих топливных композиций в качестве такого инертного компонента подходят пластификаторы каучука, например: дибутилфталат, трансформаторное масло, изопропилкарборан и другие.

Понижение температуры топливной массы после перемешивания всех компонентов, кроме отвердителя, менее чем на 5°С несущественно, и после введения отвердителя может привести к преждевременному отверждению топливной массы и ухудшению его механических характеристик, а понижение температуры топливной массы перед введением отвердителя более чем на 20°С приведет к значительному увеличению вязкости и неравномерному распределению отвердителя в топливной массе, что в конечном итоге, приведет к ухудшению механических характеристик.

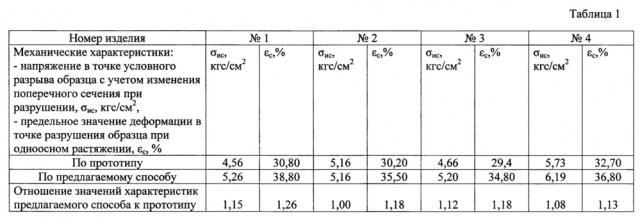

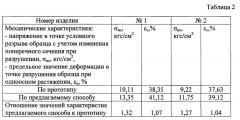

Сравнение механических характеристик натурных изделий по примеру 1, полученных предлагаемым способом, с использованием в качестве инертного компонента - пластификатора (дибутилфталата) от прототипа приведено в таблице 1. Сравнение механических характеристик СРТТ, приведенных в примере 2, полученных предлагаемым способом, с использованием в качестве инертной добавки пластификатора (изопропилкарборана) и изготовленных по прототипу приведены в таблице 2.

Анализ данных, приведенный в таблицах 1-2, показывает, что полученные предлагаемым способом механические характеристики топлива имеют устойчивую тенденцию к повышению.

Для пояснения выполнения предлагаемого способа приведены примеры конкретного выполнения.

Пример 1

Навеску смеси горюче-связующего (каучук СКН-ДПФ) с металлическим горючим (порошкообразный алюминий) для изготовления заряда массой 3,5 т загружают в смеситель СПР-1000, предварительно обогретый подачей в рубашку смесителя воды, температурой 50°С. Полученную смесь перемешивают в течение 20 минут для подогрева ее до температуры 40±5°С, затем добавляют остальные компоненты топлива за исключением отвердителя. Порошкообразные компоненты, например, октоген или ПХА, технологические добавки (эпоксигидантоиновая смола ЭГ-10, двуокись свинца, диспергатор - изооктилфеноксилполиэтиленгликолевый эфир фосфорной кислоты) порционно загружают в среде инертного газа и перемешивают при температуре топливной смеси 45±2°С в течение 3-3,5 часов с постепенным снижением температуры топливной массы до 32±2°С. Перед загрузкой в смеситель навеску отвердителя ДАО (транс-1,4-бензохинондиоксимдиацетат) массой 10 кг предварительно смешивают в лопастном смесителе типа «Бекен» с частью (10-15 кг) навески пластификатора (80 кг) - дибутилфталата, который выбран в качестве инертного компонента и входит в состав рецептуры топлива, после чего загружают в смеситель СПР-1000 и перемешивают в течение 3 часов при температуре 30±5°С и остаточном давлении не более 5 мм рт.ст. Готовую массу сливают в корпус двигателя.

Пример 2

При изготовлении СРТТ для ракетно-прямоточного двигателя, весом в 100 кг, в котором в качестве энергетической добавки используется порошкообразный бор (металлическое горючее), топливную массу готовят в лопастном смесителе типа «Бекен». Связующее (каучук СКИ-НЛ), пластифицированный изопропилкарбораном, смешивают с порошкообразными соединениями бора и технологической добавкой - Катионат 7 (диаминдиолеат), за исключением отвердителя, при температуре 42±2°С в течение 2,5-3,0 часов с порционной загрузкой компонентов и снижением температуры топливной массы до 28±2°С к концу процесса смешения. Перед загрузкой в смеситель навеску отвердителя - хинолового эфира, массой 0,5 кг, предварительно смешивают с частью (2,0 кг) навески пластификатора (30 кг) - изопропилкарборана, входящего в рецептурный состав топливной массы, после чего загружают и перемешивают при температуре 28±2°С под вакуумом при остаточном давлении 5-10 мм рт. ст. в течение 2-2,5 часов. Формование изделий проводят в аппарате типа СНД по принятым на предприятии режимам.

Таким образом, предлагаемый способ изготовления СРТТ реализуется на стандартном оборудовании без изменения технологического цикла, применяемые компоненты производятся на промышленных установках и имеют приемлемые технологические свойства.

Способ изготовления смесевого ракетного твердого топлива (СРТТ), включающий приготовление смеси связующего с металлическим горючим, порошкообразными компонентами, технологическими добавками и отвердителем, и слив топливной массы в корпус, отличающийся тем, что отвердитель, смешанный с частью инертного по отношению к нему пластификатора, вводят в топливную массу последним, а перед его введением, температуру топливной массы постепенно снижают на 5-20°С.